Содержание

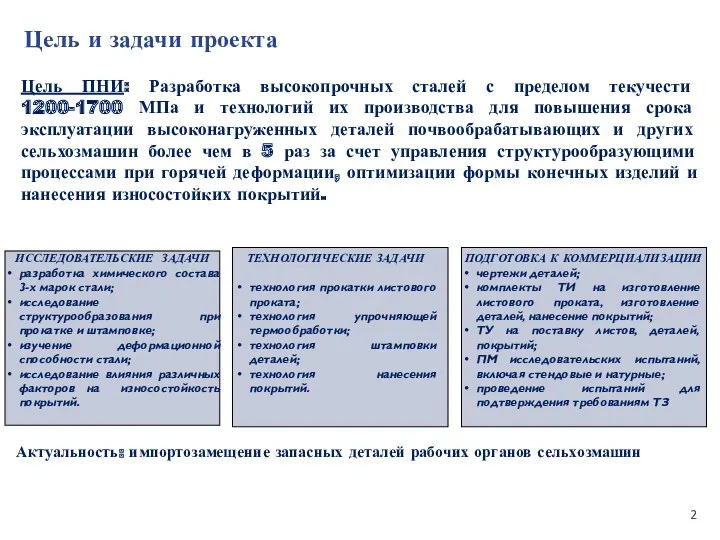

- 2. Цель ПНИ: Разработка высокопрочных сталей с пределом текучести 1200-1700 МПа и технологий их производства для повышения

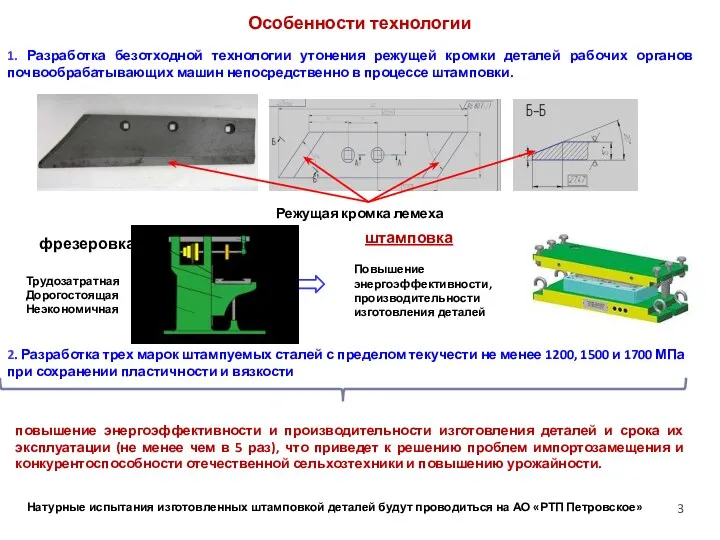

- 3. фрезеровка штамповка Особенности технологии 1. Разработка безотходной технологии утонения режущей кромки деталей рабочих органов почвообрабатывающих машин

- 4. Химический состав опытных партий листового проката (масс.%) Патентная заявка: № 2015125002, приоритет от 24.06.2015, на изобретение

- 5. Технологическая схема производства высокопрочных сталей для деталей сельскохозяйственной техники выплавка разливка ковка нагрев под прокатку прокатка

- 6. Уникальный прокатный стан Quarto 800 с установкой ускоренного охлаждения позволяет имитировать удельные характеристики любого промышленного стана

- 7. Кинетика превращения аустенита при непрерывном охлаждении и деформационном воздействии Высокоскоростной закалочно-деформационный дилатометр DIL-805 Термический цикл обработки

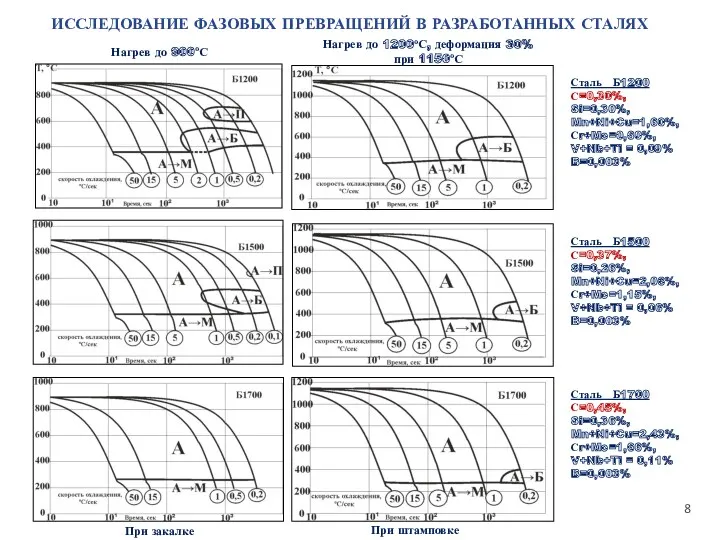

- 8. ИССЛЕДОВАНИЕ ФАЗОВЫХ ПРЕВРАЩЕНИЙ В РАЗРАБОТАННЫХ СТАЛЯХ Сталь Б1200 С=0,30%, Si=0,30%, Mn+Ni+Cu=1,60%, Сr+Mo=0,60%, V+Nb+Ti = 0,09% B=0,003%

- 9. Горячая пластическая деформация с использованием имитационного моделирования ИССЛЕДОВАТЕЛЬСКИЙ КОМПЛЕКС GLEEBLE-3800 Результатом эксперимента являются кривые пластического течения.

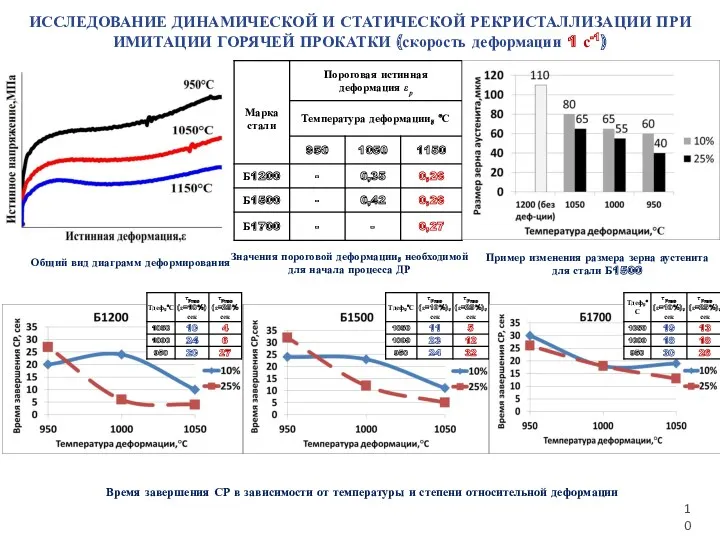

- 10. ИССЛЕДОВАНИЕ ДИНАМИЧЕСКОЙ И СТАТИЧЕСКОЙ РЕКРИСТАЛЛИЗАЦИИ ПРИ ИМИТАЦИИ ГОРЯЧЕЙ ПРОКАТКИ (скорость деформации 1 с-1) Общий вид диаграмм

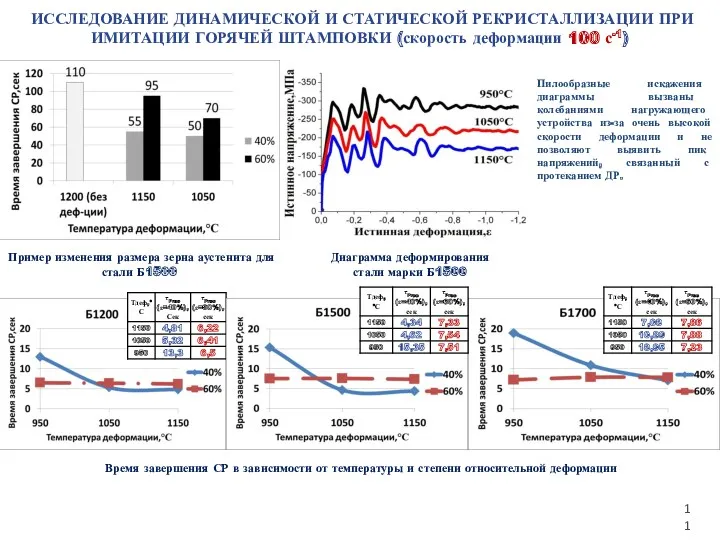

- 11. ИССЛЕДОВАНИЕ ДИНАМИЧЕСКОЙ И СТАТИЧЕСКОЙ РЕКРИСТАЛЛИЗАЦИИ ПРИ ИМИТАЦИИ ГОРЯЧЕЙ ШТАМПОВКИ (скорость деформации 100 с-1) Пилообразные искажения диаграммы

- 12. Методы исследования структуры Оптическая микроскопия Растровая электронная микроскопия Сканирующая микроскопия (EBSD-анализ) Просвечивающая электронная микроскопия Просвечивающий электронный

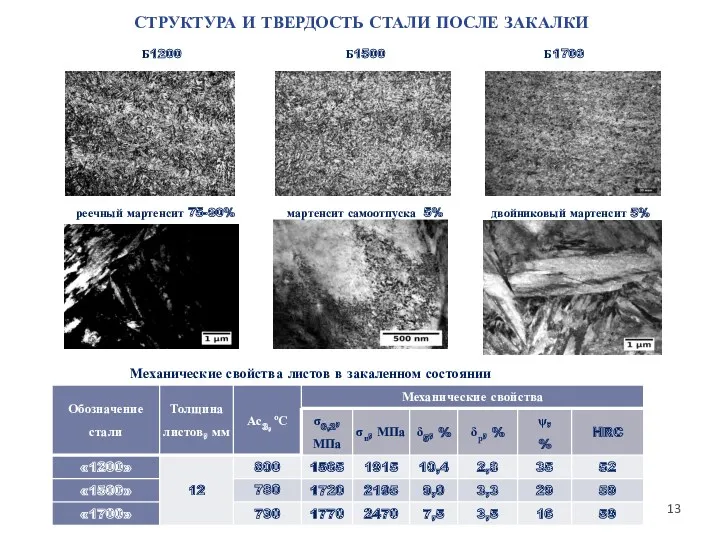

- 13. СТРУКТУРА И ТВЕРДОСТЬ СТАЛИ ПОСЛЕ ЗАКАЛКИ Механические свойства листов в закаленном состоянии Б1200 Б1500 Б1700

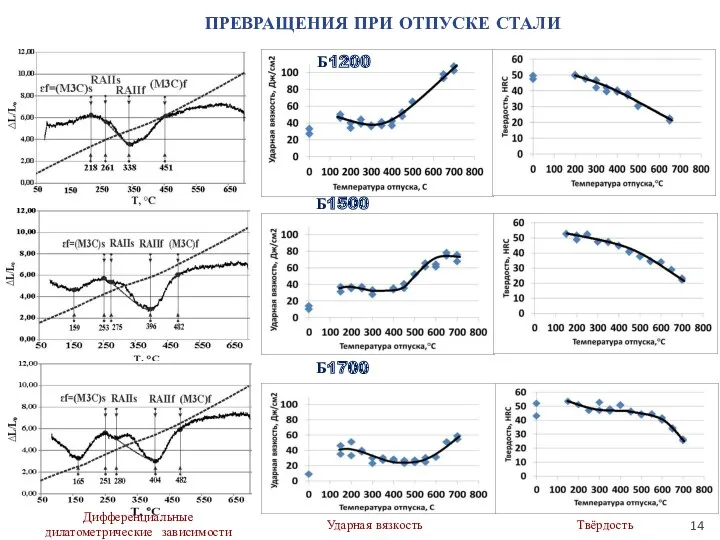

- 14. Твёрдость Ударная вязкость ПРЕВРАЩЕНИЯ ПРИ ОТПУСКЕ СТАЛИ Дифференциальные дилатометрические зависимости Б1200 Б1500 Б1700

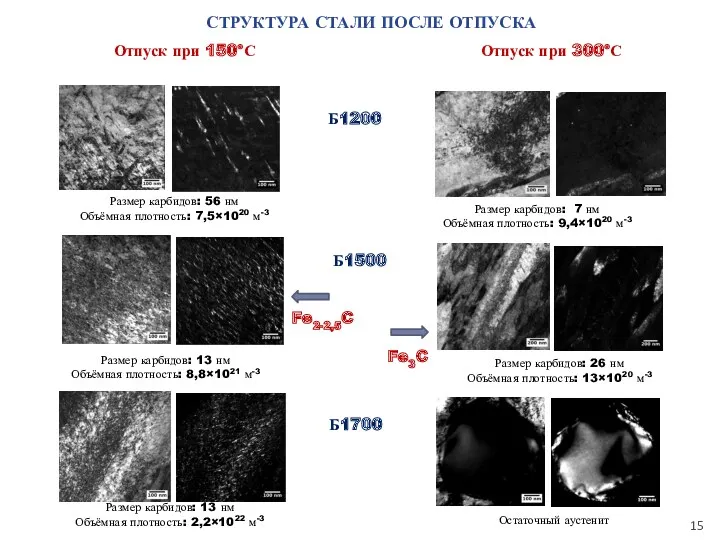

- 15. Б1200 Размер карбидов: 7 нм Объёмная плотность: 9,4×1020 м-3 Размер карбидов: 26 нм Объёмная плотность: 13×1020

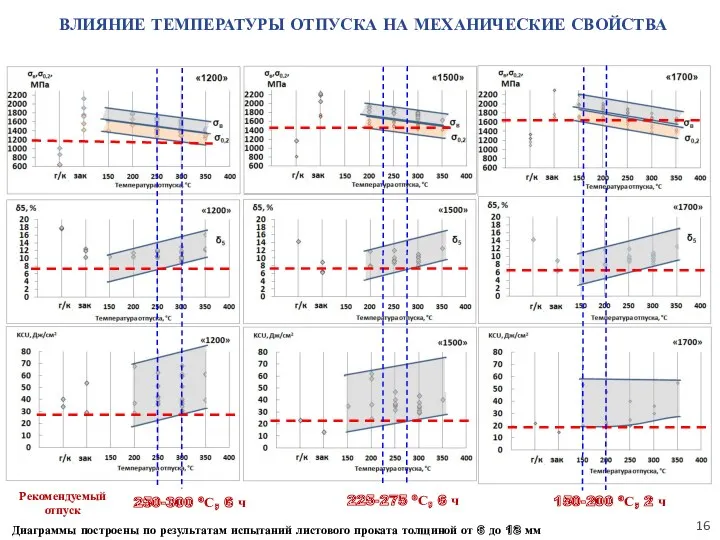

- 16. Диаграммы построены по результатам испытаний листового проката толщиной от 6 до 18 мм Рекомендуемый отпуск 250-300

- 17. МЕХАНИЧЕСКИЕ СВОЙСТВА ШТАМПОВАННЫХ ЗАГОТОВОК И ДЕТАЛЕЙ Готовые детали Молот и заготовки Печи и штамп

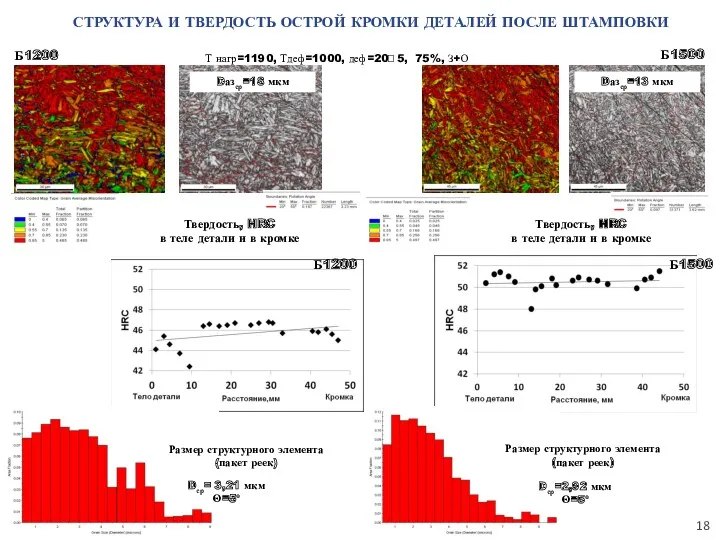

- 18. Б1200 Б1500 Твердость, HRC в теле детали и в кромке Т нагр=1190, Тдеф=1000, деф=20?5, 75%, З+О

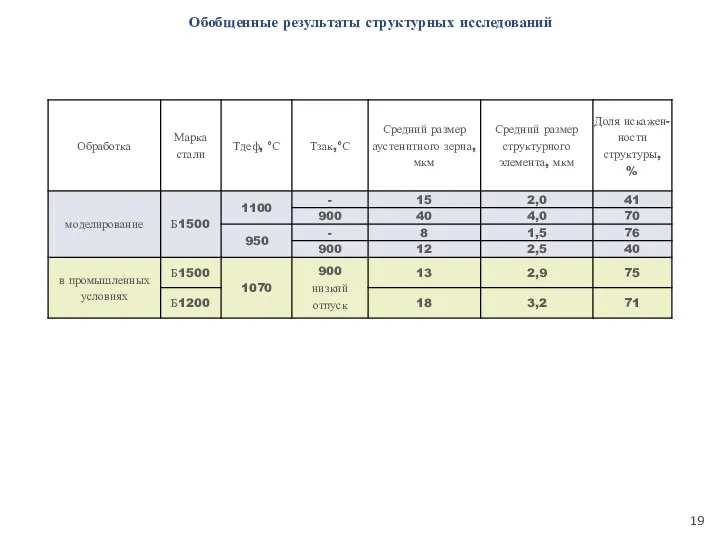

- 19. Обобщенные результаты структурных исследований

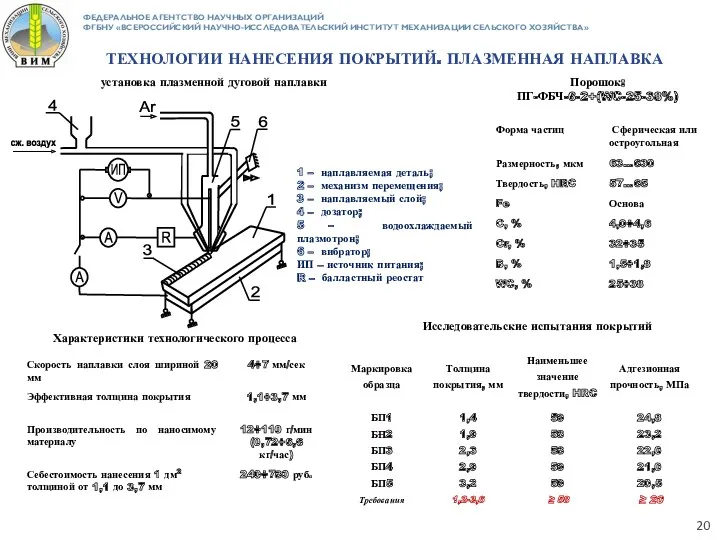

- 20. ТЕХНОЛОГИИ НАНЕСЕНИЯ ПОКРЫТИЙ. ПЛАЗМЕННАЯ НАПЛАВКА ФЕДЕРАЛЬНОЕ АГЕНТСТВО НАУЧНЫХ ОРГАНИЗАЦИЙ ФГБНУ «ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕХАНИЗАЦИИ СЕЛЬСКОГО ХОЗЯЙСТВА»

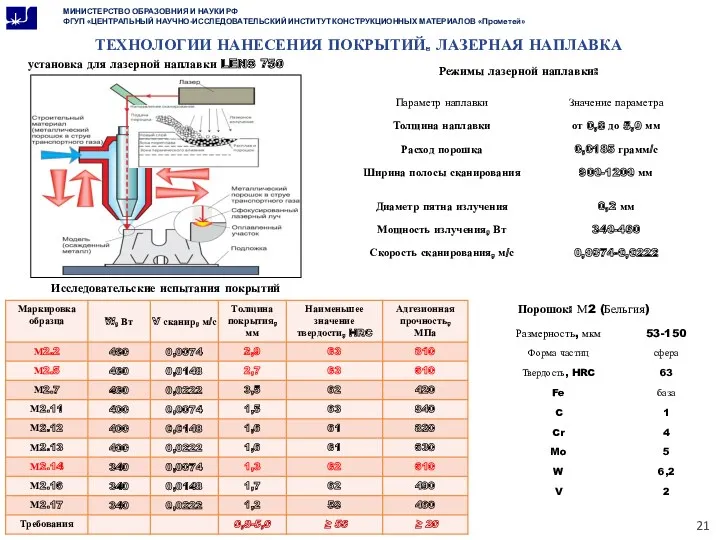

- 21. Режимы лазерной наплавки: установка для лазерной наплавки LENS 750 ТЕХНОЛОГИИ НАНЕСЕНИЯ ПОКРЫТИЙ. ЛАЗЕРНАЯ НАПЛАВКА МИНИСТЕРСТВО ОБРАЗОВНИЯ

- 22. РЕЗУЛЬТАТЫ ИСПЫТАНИЙ НА ИЗНОСОСТОЙКОСТЬ ЛИСТОВОГО ПРОКАТА Прибор ИМ-01 для испытаний на износостойкость и испытанные образцы Абразив

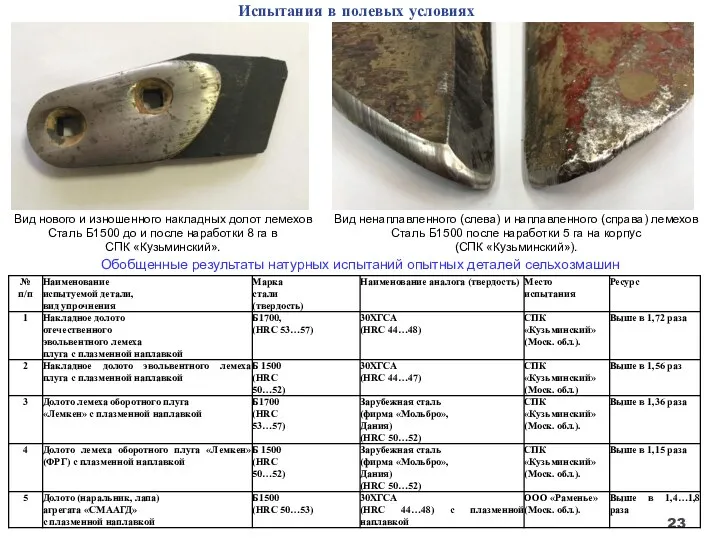

- 23. Испытания в полевых условиях Вид нового и изношенного накладных долот лемехов Сталь Б1500 до и после

- 24. Заключение Разработан химический состав новых высокопрочных износостойких сталей с пределом текучести 1200, 1500 и 1700 МПа

- 26. Скачать презентацию

Древесина – конструкционный материал

Древесина – конструкционный материал Презентация История кружева

Презентация История кружева Виды, способы и техника лепки в детском саду

Виды, способы и техника лепки в детском саду Методичская разработка открытого урока для специальности 230115 по дисциплине Основы программирования

Методичская разработка открытого урока для специальности 230115 по дисциплине Основы программирования Использование перфокарт в работе с дошкольниками

Использование перфокарт в работе с дошкольниками Ассоциация военно-патриотических клубов. ВПК Гвардия Иланский район

Ассоциация военно-патриотических клубов. ВПК Гвардия Иланский район ВКР: Техническое обслуживание электроприводов участка формовки трубы ТЭСЦ – 3

ВКР: Техническое обслуживание электроприводов участка формовки трубы ТЭСЦ – 3 О проведении Всероссийской олимпиады школьников по вопросам избирательного права и избирательного процесса

О проведении Всероссийской олимпиады школьников по вопросам избирательного права и избирательного процесса Необычные растения и животные в природе.

Необычные растения и животные в природе. Вышивание крестиком Диск

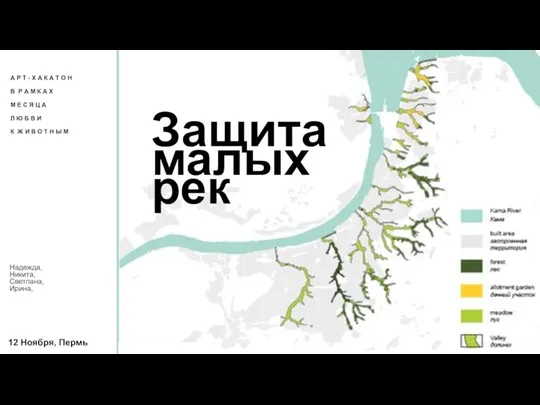

Вышивание крестиком Диск Защита малых рек

Защита малых рек Совершенствование логистических процессов на складах транспортного предприятия

Совершенствование логистических процессов на складах транспортного предприятия Презентации для урочной и внеурочной деятельности

Презентации для урочной и внеурочной деятельности Презентация к уроку природоведения ПРИЗНАКИ ЖИВОТНЫХ 5 класс

Презентация к уроку природоведения ПРИЗНАКИ ЖИВОТНЫХ 5 класс Humour toujours

Humour toujours презентация 2 февраля-Сталинградская битва

презентация 2 февраля-Сталинградская битва Трудовое право. Понятие, предмет и метод

Трудовое право. Понятие, предмет и метод Игра 4 лишний

Игра 4 лишний Конспект занятия математического кружка Старинные задачи на дроби

Конспект занятия математического кружка Старинные задачи на дроби Энергия от ветра

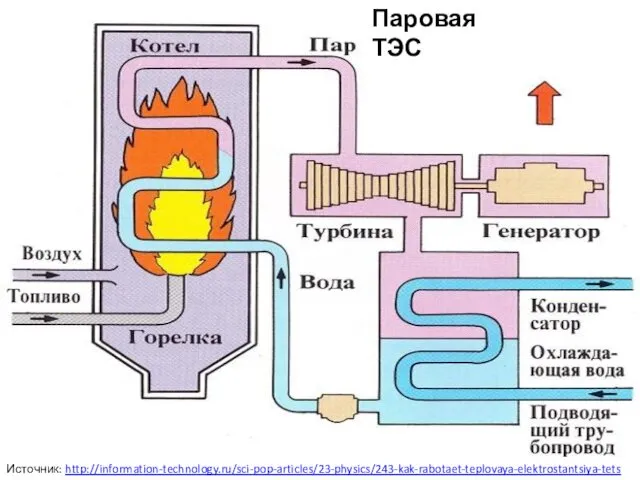

Энергия от ветра Паровая ТЭС

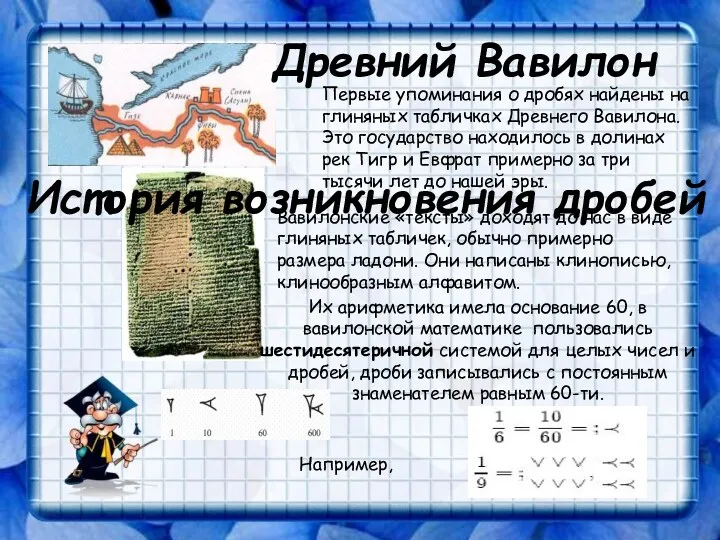

Паровая ТЭС Новое в правовом регулировании градостроительной деятельности

Новое в правовом регулировании градостроительной деятельности Суицид как форма девиантного поведения подростков

Суицид как форма девиантного поведения подростков Компьютерные вирусы

Компьютерные вирусы Северная война (1700-1721)

Северная война (1700-1721) Микеланджело Буонарроти - краткая биография и картины

Микеланджело Буонарроти - краткая биография и картины Новая мотивация

Новая мотивация Моніторинг і коментарі до нормативно-правових актів у сфері оподаткування, грудень 2016 ч1

Моніторинг і коментарі до нормативно-правових актів у сфері оподаткування, грудень 2016 ч1