Содержание

- 2. Company Logo Гибкие печатные платы Гибкие печатные платы (ГПП) разнообразны в своих конструкциях и применениях. Сейчас

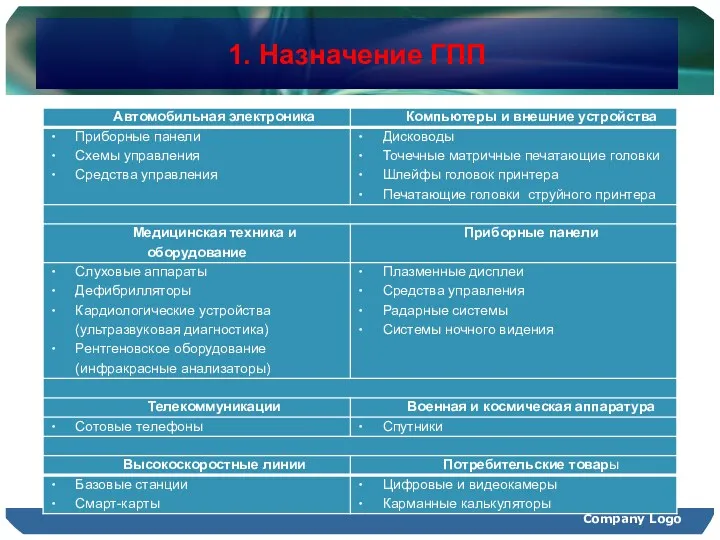

- 3. Company Logo 1. Назначение ГПП

- 4. Company Logo 2. Преимущества ГПП 2.1 Уменьшение габаритов ГПП используют самое тонкое диэлектрическое основание из всех

- 5. Company Logo 2. Преимущества ГПП 2.2 Уменьшение массы Дополнительное преимущество малой толщины ГПП – малая масса.

- 6. Company Logo 2. Преимущества ГПП 2.3 Динамическая гибкость Устойчивость к многократным динамическим изгибам – одно из

- 7. Company Logo 2. Преимущества ГПП 2.5 Уменьшение ошибок сборки ГПП проектируются в составе системы соединений и

- 8. Company Logo 2. Преимущества ГПП 2.7 Податливость материалов оснований ГПП для поверхностного монтажа Технология поверхностного монтажа

- 9. Company Logo 3. Технологические особенности при производстве ГПП Во многом технология совпадает с классическими схемами производства

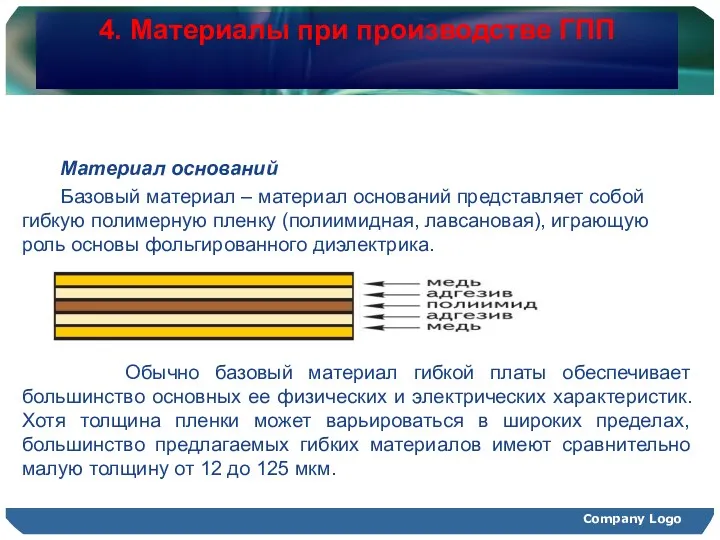

- 10. Company Logo 4. Материалы при производстве ГПП Материал оснований Базовый материал – материал оснований представляет собой

- 11. Company Logo 4. Материалы при производстве ГПП Клеящие пленки (адгезивы) Адгезивы используются в фольгированных диэлектриках для

- 12. Company Logo 4. Материалы при производстве ГПП Металлическая фольга В качестве проводящего элемента структуры гибкого материала

- 13. Company Logo 5. Нанесение покровного слоя при производстве ГПП 5.1 Назначение операции герметизации покровным слоем Нанесение

- 14. Company Logo 5. Нанесение покровного слоя при производстве ГПП Для герметизации схемы покровным слоем предпочтительнее пользоваться

- 15. Company Logo 5. Нанесение покровного слоя при производстве ГПП 5.2 Выполнение перфораций в покровной плёнке Подготовка

- 16. Company Logo 5. Нанесение покровного слоя при производстве ГПП Сверление Сверление покровного слоя представляет собой довольно

- 17. Company Logo 5. Нанесение покровного слоя при производстве ГПП Вырубка отверстий в покровной плёнке Методом вырубки

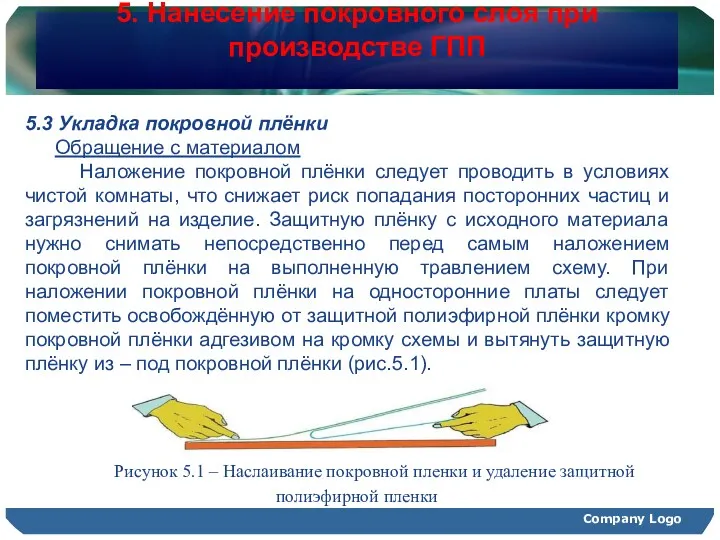

- 18. Company Logo 5. Нанесение покровного слоя при производстве ГПП 5.3 Укладка покровной плёнки Обращение с материалом

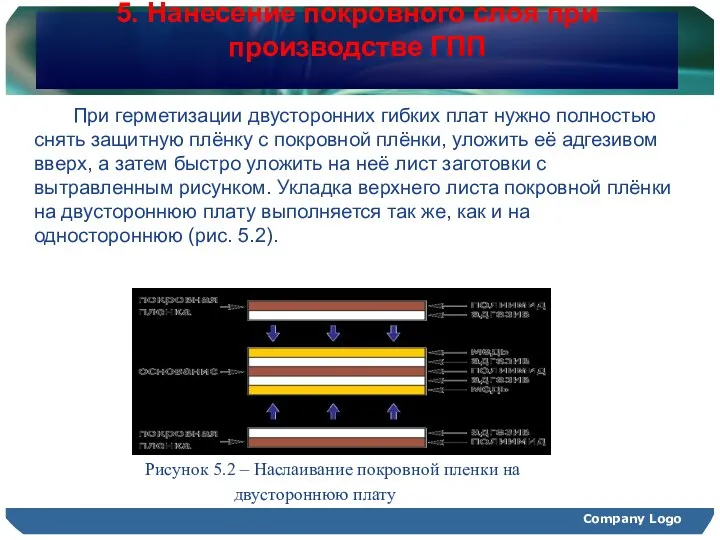

- 19. Company Logo 5. Нанесение покровного слоя при производстве ГПП При герметизации двусторонних гибких плат нужно полностью

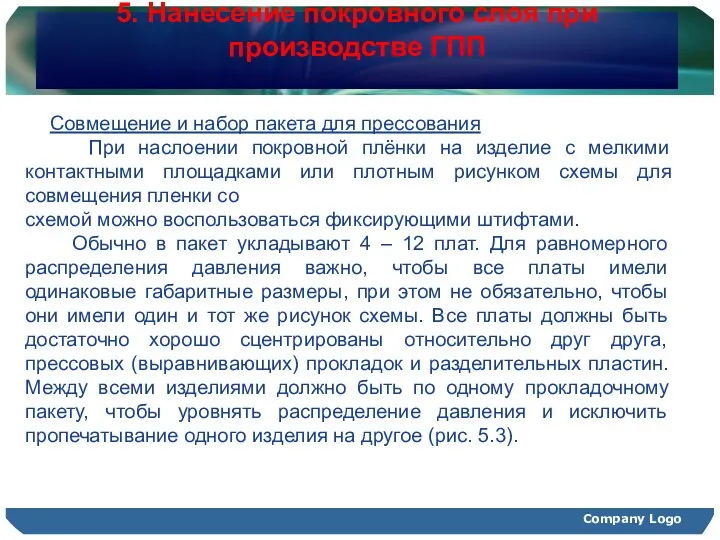

- 20. Company Logo 5. Нанесение покровного слоя при производстве ГПП Совмещение и набор пакета для прессования При

- 21. Company Logo 5. Нанесение покровного слоя при производстве ГПП Рисунок 5.3 – Набор пакета для прессования

- 22. Company Logo 5. Нанесение покровного слоя при производстве ГПП Если для совмещения слоёв используют фиксирующие штифты,

- 23. Company Logo Технология изготовления двусторонних гибких печатных плат с металлизацией отверстий Существует два варианта технологии изготовления.

- 24. Company Logo Технология изготовления двусторонних гибких печатных плат с металлизацией отверстий В технологии селективного наращивания меди

- 25. Company Logo Схема изготовления ГПП с металлизацией отверстий по схеме комбинированного позитивного метода (Pattern Plating) 1

- 26. Company Logo Стравливание металлорезиста (сплав олово-свинец) Нанесение покровного слоя по олову или припою принципиально недопустимо из-за

- 27. Company Logo Технология изготовления двусторонних гибких печатных плат с металлизацией отверстий В технологии сплошной металлизации поверхности

- 28. Company Logo Технология изготовления двусторонних гибких печатных плат с металлизацией отверстий Производство с технологией сплошного меднения

- 29. Company Logo Схема изготовления ГПП с металлизацией отверстий по схеме тентинг – процесса (Panel Plating) 1

- 30. Company Logo Выбор и раскрой материала заготовки Двусторонняя фольгированная полиимидная пленка

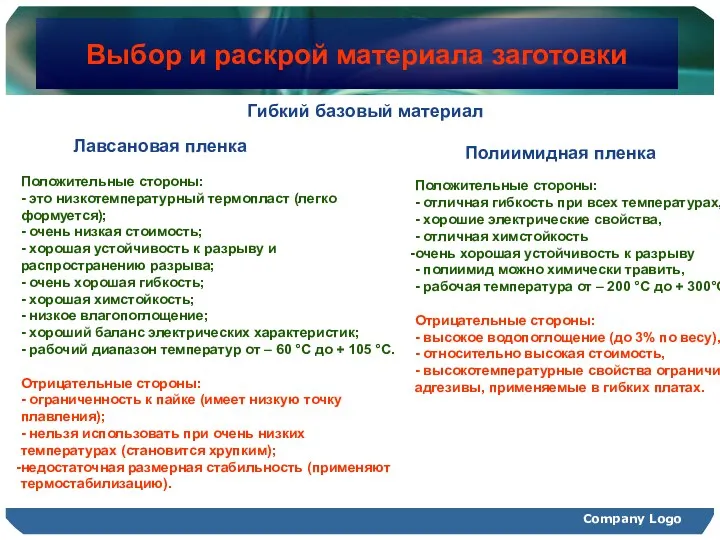

- 31. Company Logo Выбор и раскрой материала заготовки Полиимидная пленка Лавсановая пленка Гибкий базовый материал Положительные стороны:

- 32. Company Logo Сверление отверстий и снятие заусенцев Подготовка к сверлению Гибкие заготовки укладывают в стопку между

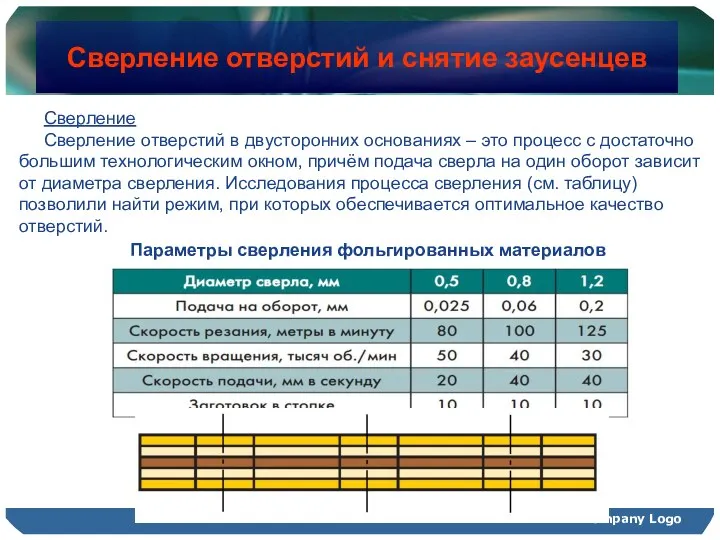

- 33. Company Logo Сверление отверстий и снятие заусенцев Параметры сверления фольгированных материалов Сверление Сверление отверстий в двусторонних

- 34. Company Logo Сверление отверстий и снятие заусенцев Снятие заусенцев и очистка отверстий Заусенцы нужно удалять так,

- 35. Company Logo Химическое меднение Цель химического осаждения меди заключается в том, чтобы создать поверхностную электропроводность диэлектрических

- 36. Company Logo Химическое меднение Типичный процесс химического меднения включает в себя следующие операции: Обработка в слабощелочной

- 37. Company Logo Стадии химической металлизации Процесс сквозной химической металлизации состоит из двух стадий: активации и химического

- 38. Company Logo Стадии химической металлизации Идея прямой металлизации состоит в том, что уже на первой стадии

- 39. Company Logo Стадии химической металлизации Имеются три широких категории прямой металлизации: коллоидная система, содержащая палладий (Pd

- 40. Company Logo Гальваническое меднение (затяжка) Металлизация отверстий Гальваническая затяжка представляет собой тонкую (1,5 – 3,5 мкм)

- 41. Company Logo Экспонирование и проявление фоторезиста Рельеф рисунка фоторезиста

- 42. Company Logo Травление с пробельных мест Травление открытой меди

- 43. Company Logo Удаление фоторезиста

- 44. Company Logo Очистка поверхности меди Состав раствора: 1. Деионизированная вода — 800 мл/л. 2. Очиститель-кондиционер ДС-200

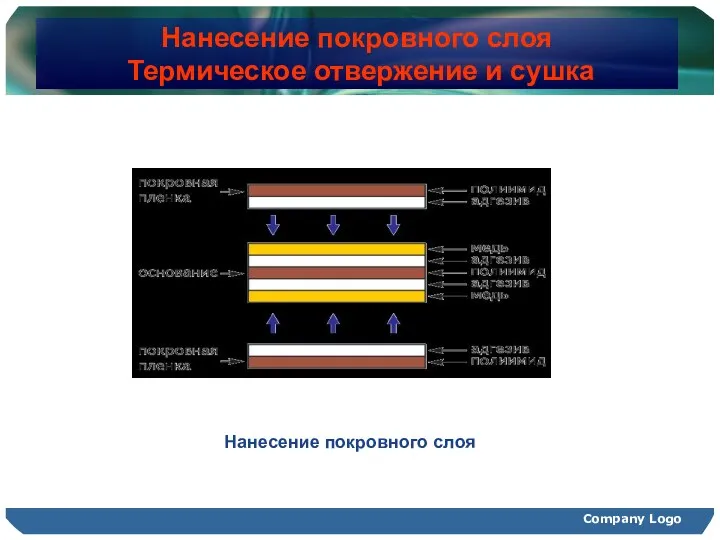

- 45. Company Logo Нанесение покровного слоя Термическое отвержение и сушка Нанесение покровного слоя

- 46. Company Logo Нанесение покровного слоя Термическое отвержение и сушка Нанесение покровного слоя

- 47. Company Logo Термическое отверждение и сушка Горячую сушку для удаления поглощённой материалом влаги рекомендуется производить непосредственно

- 48. Company Logo Лужение с выравниванием припоя (НАSL) Стандартные методы лужения жестких печатных плат можно применить и

- 49. Company Logo Очистка после лужения (удаление флюса) Обычный метод очистки предусматривает щелочную очистку с лёгкой обработкой

- 50. Company Logo Контроль качества Уровень и объем контроля качества готовой платы обычно задает заказчик, руководствуясь действующими

- 51. Company Logo Контроль качества 1 — номинальный и минимальный размеры контактной площадки; 2 — граница зоны

- 52. Company Logo Контроль качества Характерные дефекты межсоединений, выявляемые металлографическим анализом

- 54. Скачать презентацию

Герои Великой Отечественной войны, уроженцы Тихвинского края

Герои Великой Отечественной войны, уроженцы Тихвинского края конструктивно-тональный рисунок натюрморта

конструктивно-тональный рисунок натюрморта Одуванчики из салфеток

Одуванчики из салфеток Концептуальные основы ФГОС НОО (статья и презентация)

Концептуальные основы ФГОС НОО (статья и презентация) Бойове застосування радіостанцій Harris КХ, УКХ діапазону. (Тема 2.8)

Бойове застосування радіостанцій Harris КХ, УКХ діапазону. (Тема 2.8) презентация к классному часу по теме Поговорим о настроении

презентация к классному часу по теме Поговорим о настроении Презентация учителя на конкурс Учитель года

Презентация учителя на конкурс Учитель года Исследовательский проект Влияние гигиены полости рта на здоровье зубов

Исследовательский проект Влияние гигиены полости рта на здоровье зубов Многонациональный Крым

Многонациональный Крым Основные виды вступлений

Основные виды вступлений Логопедическая работа с детьми с ограниченными возможностями (ДЦП)

Логопедическая работа с детьми с ограниченными возможностями (ДЦП) Колоректальный рак

Колоректальный рак Государственный строй Донецкой Народной Республики

Государственный строй Донецкой Народной Республики Комедия Дениса Ивановича Фонвизина Недоросль. Отрицательные герои. Тема воспитания и образования

Комедия Дениса Ивановича Фонвизина Недоросль. Отрицательные герои. Тема воспитания и образования Родительское собрание Друзья моего ребёнка

Родительское собрание Друзья моего ребёнка Методические указания для выполнения индивидуальных заданий. Проверка статистических гипотез

Методические указания для выполнения индивидуальных заданий. Проверка статистических гипотез Классификация судов промыслового флота

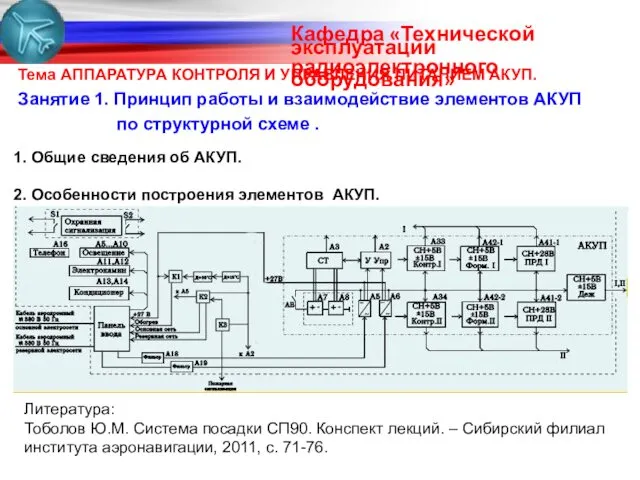

Классификация судов промыслового флота Принцип работы и взаимодействие элементов АКУП по структурной схеме

Принцип работы и взаимодействие элементов АКУП по структурной схеме Презентация Мы желаем здоровья вам

Презентация Мы желаем здоровья вам Социальный проект Строительство площадки для паркура и workout

Социальный проект Строительство площадки для паркура и workout Организация ухода за недоношенными детьми

Организация ухода за недоношенными детьми Танзания

Танзания Мотивация обучения

Мотивация обучения Робот-помощник

Робот-помощник Закон постоянства состава

Закон постоянства состава презентация Проблемы осанки

презентация Проблемы осанки Простые проценты

Простые проценты Неисправности посудомоечной машины: типы, причины и решение проблем

Неисправности посудомоечной машины: типы, причины и решение проблем