Слайд 2

Защита трубопроводов от коррозии должна обеспечивать их безаварийную работу на весь

период эксплуатации.

Слайд 3

При всех способах прокладки, кроме надземной, газопроводы подлежат комплексной защите от

коррозии защитными покрытиями и средствами электрохимической защиты, независимо от коррозионной агрессивности грунта.

Слайд 4

Требования к изоляционным

покрытиям

- обладать высокими диэлектрическими свойствами;

- быть сплошными;

- обладать хорошей

адгезией (прилипаемостью) к металлу трубопровода;

Слайд 5

- быть водонепроницаемыми;

- обладать высокой механической прочностью и эластичностью; высокой биостойкостью;

-

быть термостойкими (не размягчаться под воздействием высоких температур и не становиться хрупкими при низких);

Слайд 6

Изоляционные покрытия подразделяются:

- покрытия усиленного типа;

- покрытия нормального типа.

Слайд 7

Усиленный тип применяется на газопроводах DN 820 мм и более независимо

от условий прокладки и на любом DN при прокладке:

- в засоленных, болотистых, черноземных и поливных почвах;

- на переходах через авто и железные дороги, водные преграды;

Слайд 8

- участках промышленных и бытовых стоков и свалок;

- участков

с блуждающими токами;

- на участках с температурой продукта выше 30° С;

- на территориях КС, ГРС, ГИС, ПХГ;

- при пересечении с другими трубопроводами.

Слайд 9

Во всех остальных случаях применяются защитные покрытия нормального типа.

Слайд 10

Защиту трубопроводов осуществляют:

- покрытиями на основе полимерных материалов;

- покрытиями на

основе термоусаживающихся материалов, липких полимерных лент, битумных и асфальтосмолистых мастик.

Слайд 11

Покрытия на основе битума и липких полимерных лент допускается применять на

газопроводах

DN не более 820 мм.

Слайд 12

Технология

изоляционных работ

Слайд 13

Технология работ включает:

- подготовку изоляционных материалов;

- очистку поверхности;

-

сушку и подогрев изолируемой поверхности;

- нанесение грунтовки и покрытия;

- контроль качества поверхности.

Слайд 14

Подготовка материалов

Битумно-полимерную грунтовку заводского изготовления применяют круглогодично: тщательно перемешать, в зимнее

время разбавить (не более 10%).

Слайд 15

Допускается приготовление битумно-бензиновой грунтовки на месте производства изоляционных работ путем растворения

битума в бензине в соотношении 1:3 по объему или 1:2 по массе.

Слайд 16

Битум нагревают до t =160-180°С для его обезвоживания, затем охлаждают до

t =80-100°С. Охлажденный битум вливают в бензин тонкой струей, постоянно перемешивая до полного растворения битума в бензине.

Слайд 17

Очистка поверхности

Поверхность изолируемого участка очистить от грязи, старой изоляции, ржавчины, окалины

и брызг металла, а также обезжирить от копоти и масла. Очистку производить с применением шлифмашинок, в труднодоступных местах, с помощью металлических щеток.

Слайд 18

После очистки поверхность металла должна оставаться шероховатой и обеспечивать достаточное сцепление

защитного покрытия с трубой.

Слайд 19

При этом не допускается нанесение царапин, рисок, сколов основного металла и

срезания сварных швов.

Слайд 20

Сушка и подогрев поверхности

Поверхность трубопровода перед изоляцией должна быть высушена. Нанесение

изоляционного покрытия на влажную поверхность труб во время дождя, тумана, снега и сильного ветра не разрешается.

Слайд 21

При температуре воздуха ниже плюс 10°С поверхность трубопровода необходимо подогреть до

температуры не ниже плюс 15°С, но не выше

плюс 50°С.

Слайд 22

Нанесение грунтовки

Очищенную поверхность трубопровода следует сразу же грунтовать. Поверхность трубопровода при

нанесении грунтовки должна быть сухой, наличие влаги в виде пленки, капель, наледи или инея, а также следов копоти и масла не допускается.

Слайд 23

Температура грунтовки при нанесении должна быть в пределах от плюс 10

до плюс 30°С. Слой грунтовки должен быть сплошным, ровным и не иметь сгустков, подтеков и пузырей.

Слайд 24

Изоляция битумными покрытиями

Изоляционные покрытия на битумной основе наносят на очищенную поверхность

трубопровода сразу же после высыхания грунтовки «до отлипа», вручную, методом полива из лейки (ведра), равномерно растирая в нижней части трубы «полотенцем».

Слайд 25

Армирование битумного покрытия стеклохолстом и обертку защитными рулонными материалами необходимо производить

спирально без гофров, морщин и складок с нахлестом края последующего витка на предыдущий не менее 30мм. Нахлест концов рулонного материала должен быть не менее 100 мм.

Слайд 26

Нанесение изоляционного покрытия типа (РАМ):

выровнять края покрытия с углом скоса

не более 30°;

нагреть до t=15-30°С;

нанести грунтовку с нахлестом на основное покрытие до 50мм;

Слайд 27

по грунтовке наложить два слоя рулонного материала и слой защитной обертки

и прикатать валиком не допуская образования складок и морщин.

Между слоями материала (РАМ) и обертки наносить грунтовку захватывая основное покрытие до 20 мм.

Слайд 28

Нахлест витков не менее 30 мм. Место по краям «заплаты» покрыть

грунтовкой. Если площадь «заплаты» более 0,5 м², то обертка наносится спирально по периметру трубы.

Слайд 29

Технология ремонта изоляционного покрытия на переходах «земля-воздух»

Слайд 30

Переход «земля-воздух» - часть трубопровода в месте выхода его из подземной

прокладки на поверхность.

Слайд 31

Трубопроводы на участках перехода «земля-воздух» наиболее подвержены коррозионному воздействию окружающей среды.

Проверка состояния изоляционного покрытия «земля- воздух» должна проводиться не реже 1 раза в 3 года.

Слайд 32

Зона, обозначаемая термином «земля-воздух» определяется следующими параметрами:

DN 57 - 159 мм

отм. + 0,2 до - 0,4 м;

DN 219 – 425 мм. + 0,3 до - 0,7 м;

DN 530 – 1420 м + 0,35 до – 1,0 м.

Слайд 33

Конструкция защитного покрытия на основе (РАМ)

- грунтовка битумно-полимерная;

- материал рулонный

армированный мастичный «РАМ» в два слоя;

- обертка, полиэтиленовая лента с мастичным подслоем.

Слайд 34

Технология нанесения

- очистка поверхности механическим способом, с нахлестом на существующее покрытие

100 – 150 мм. Подготовленная поверхность должна быть сухой, не допускается наличие влаги, масляных, жировых, солевых загрязнений.(далее по технологии РАМ)

Слайд 35

Контроль изоляционного покрытия

проверка толщины покрытия: не менее одного измерения на каждые

100 м и в местах вызывающих сомнение, в четырех точках каждого сечения;

адгезию: через каждые 500 м и в местах вызывающих сомнение;

сплошность: контролю подлежит вся поверхность, пробой не допускается.

прочность при ударе: в местах вызывающих сомнение.

Решение неравенств второй степени с одной переменной

Решение неравенств второй степени с одной переменной Магнитные пускатели и контакторы

Магнитные пускатели и контакторы Музика епохи Відродження

Музика епохи Відродження Угольная промышленность

Угольная промышленность ООО НижДорМаш

ООО НижДорМаш Тестування. Правила створення тестових завдань

Тестування. Правила створення тестових завдань Как повысить успеваемость младшего школьника.

Как повысить успеваемость младшего школьника. Десмургия. Десмургия дегеніміз

Десмургия. Десмургия дегеніміз О благодарных и неблагодарных (исцеление десяти прокажённых) (Св. Евангелие от Луки 17:11-19)

О благодарных и неблагодарных (исцеление десяти прокажённых) (Св. Евангелие от Луки 17:11-19) Патриотизм как элемент культуры

Патриотизм как элемент культуры Интерфейс USB

Интерфейс USB Основы теории радиолокационных систем и комплексов

Основы теории радиолокационных систем и комплексов Многофункциональный жилой дом

Многофункциональный жилой дом Особливості середньовічної архітектури. Готичний стиль

Особливості середньовічної архітектури. Готичний стиль Дыхательная гимнастика - эффективное средство оздоровления детей.

Дыхательная гимнастика - эффективное средство оздоровления детей. Доклад на МО учителей: Календарно- тематическое планирование

Доклад на МО учителей: Календарно- тематическое планирование Экспериментальные методы исследования структуры

Экспериментальные методы исследования структуры Халық денсаулығын сақтаудың негізі ретінде қоғамдық денсаулық сақтауды дамыту

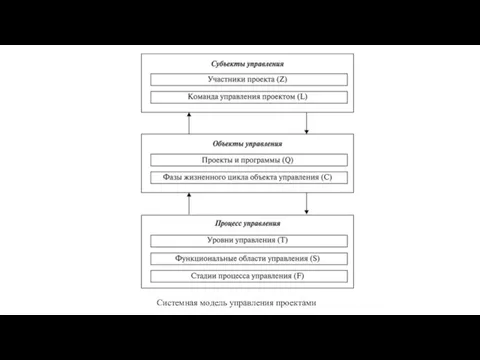

Халық денсаулығын сақтаудың негізі ретінде қоғамдық денсаулық сақтауды дамыту Системная модель управления проектами

Системная модель управления проектами Презентация Мой любимый детский сад!

Презентация Мой любимый детский сад! Правила уборки на кухне на каждый день

Правила уборки на кухне на каждый день Учебно- методическое пособие Минутки вхождения в день

Учебно- методическое пособие Минутки вхождения в день Анализ и оценка внешних климатических условий и меры регулирования

Анализ и оценка внешних климатических условий и меры регулирования Российский стандарт профессиональной деятельности архитектора. Кодекс профессиональной этики архитектора. (Лекция 10)

Российский стандарт профессиональной деятельности архитектора. Кодекс профессиональной этики архитектора. (Лекция 10) Арифметическая и геометрическая прогрессии

Арифметическая и геометрическая прогрессии Взаимодействие логопеда со специалистами ДОУ

Взаимодействие логопеда со специалистами ДОУ Правление Павла I. Общественно-экономические реформы в начале XIX века. Александр I и Николай I. (Тема 9)

Правление Павла I. Общественно-экономические реформы в начале XIX века. Александр I и Николай I. (Тема 9) Past tenses

Past tenses