Содержание

- 2. ПЛАН ЛЕКЦИИ Склады и бункера руды и готовой продукции. Общий запас дробленой руды на фабрике. Особенности

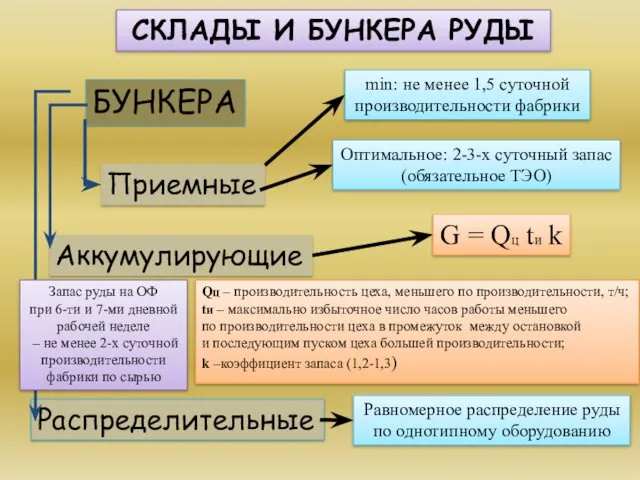

- 3. СКЛАДЫ И БУНКЕРА РУДЫ БУНКЕРА Приемные Аккумулирующие Распределительные min: не менее 1,5 суточной производительности фабрики Оптимальное:

- 4. СКЛАДЫ: Склады крупнодробленой руды до 50-70 т. Обеспечивают независимую работу цехов крупного, среднего и мелкого дробления

- 5. Критерии выбора для создания промежуточных бункеров перед измельчением БУНКЕР ПОЛУБУН КЕРНЫЙ СКЛАД СКЛАД НАПОЛЬНОГО ТИПА Хорошая

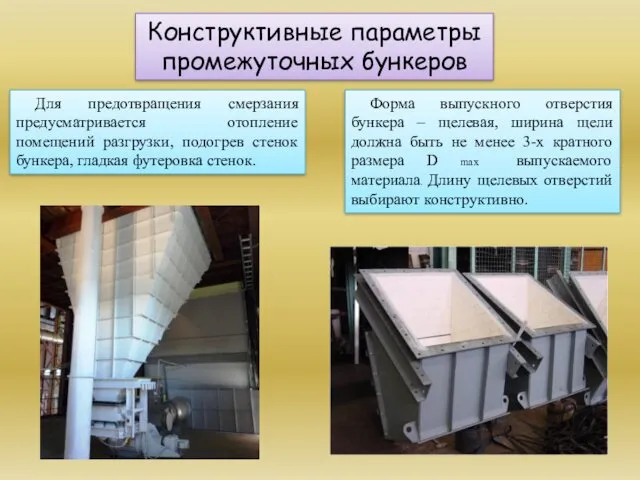

- 6. Для предотвращения смерзания предусматривается отопление помещений разгрузки, подогрев стенок бункера, гладкая футеровка стенок. Конструктивные параметры промежуточных

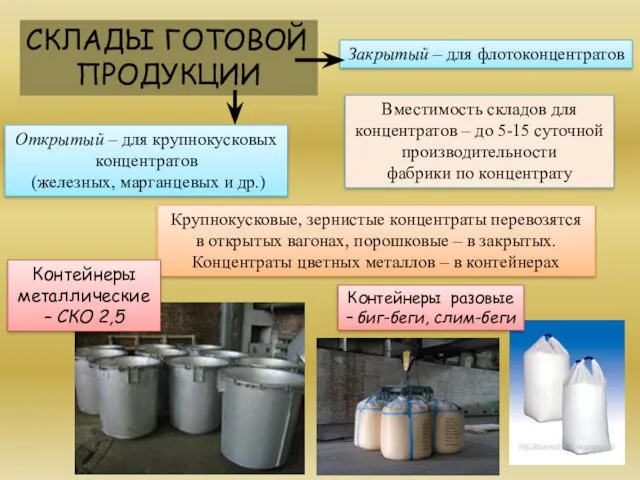

- 7. СКЛАДЫ ГОТОВОЙ ПРОДУКЦИИ Закрытый – для флотоконцентратов Открытый – для крупнокусковых концентратов (железных, марганцевых и др.)

- 8. Компоновочные решения приемных устройств и узла первичного дробления Наибольшая крупность кусков исходной руды; Влажность, содержание глины;

- 9. Для руды D>400-500 мм приемные бункеры большой вместимостью не проектируют. Руда через приемную воронку пластинчатым питателем

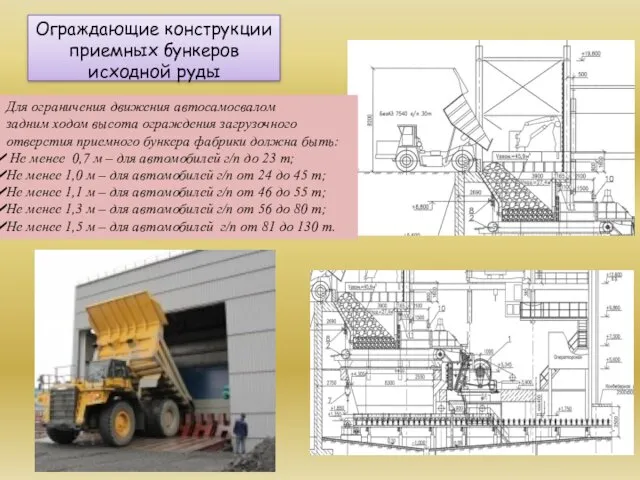

- 10. Ограждающие конструкции приемных бункеров исходной руды Для ограничения движения автосамосвалом задним ходом высота ограждения загрузочного отверстия

- 11. Рабочие площадки приемных и разгрузочных устройств должны быть оборудованы звуковой и световой сигнализацией предназначенной для оповещения

- 12. I стадия дробления: щековые дробилки; конусные дробилки; роторные дробилки (для хрупких руд с высоким содержанием глины)

- 13. Щековые дробилки всех размеров, роторные, молотковые загружаются через бункер и пластинчатый питатель Роторная Щековая

- 14. Мобильные дробилки крупного и среднего дробления Щековая Конусная Конусная McCloskey Фирмы SANDVIC

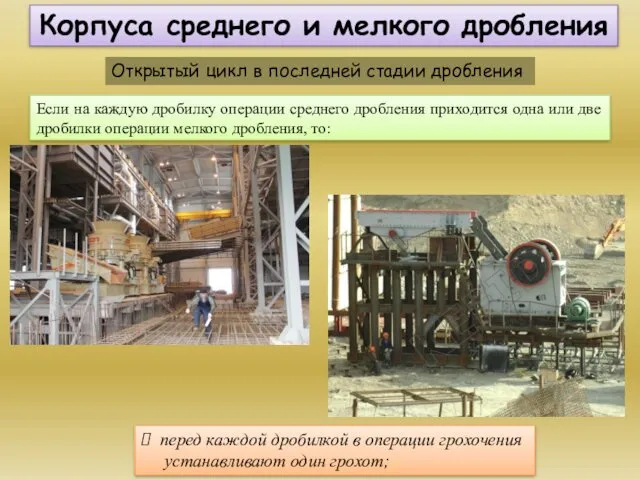

- 15. Корпуса среднего и мелкого дробления Если на каждую дробилку операции среднего дробления приходится одна или две

- 16. дробленый продукт средней стадии собирают на один общий сборный конвейер; для сокращения объема здания применяют каскадное

- 17. Перед конусными дробилками мелкого и среднего дробления на питающих конвейерах устанавливают металлодетокторы

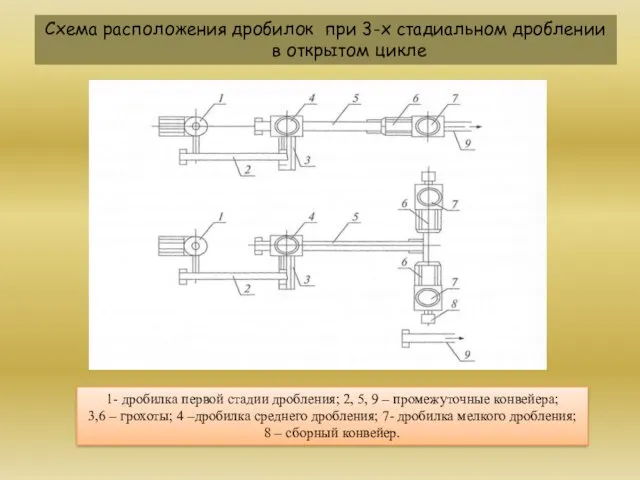

- 18. Схема расположения дробилок при 3-х стадиальном дроблении в открытом цикле 1- дробилка первой стадии дробления; 2,

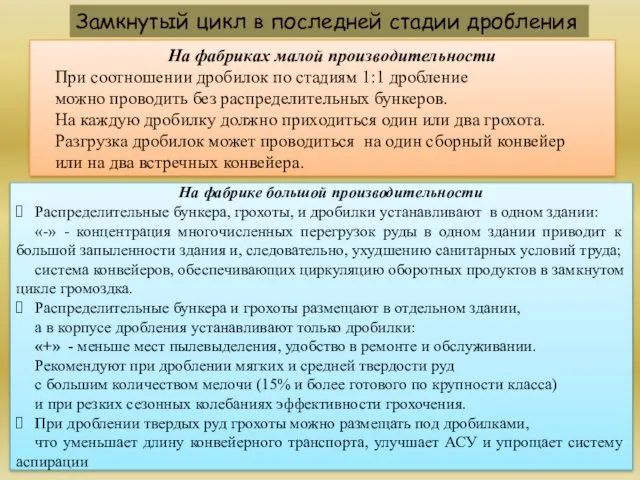

- 19. На фабриках малой производительности При соотношении дробилок по стадиям 1:1 дробление можно проводить без распределительных бункеров.

- 20. 1- конвейер крупнодробленой руды; 2 – грохот перед дробилкой среднего дробления; 3 – конвейера; 4 –

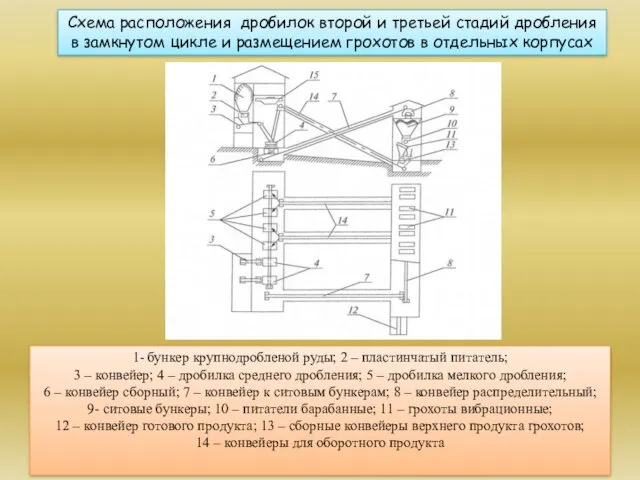

- 21. Схема расположения дробилок второй и третьей стадий дробления в замкнутом цикле и размещением грохотов в отдельных

- 22. Пример плана размещения оборудования в корпусе среднего и мелкого дробления

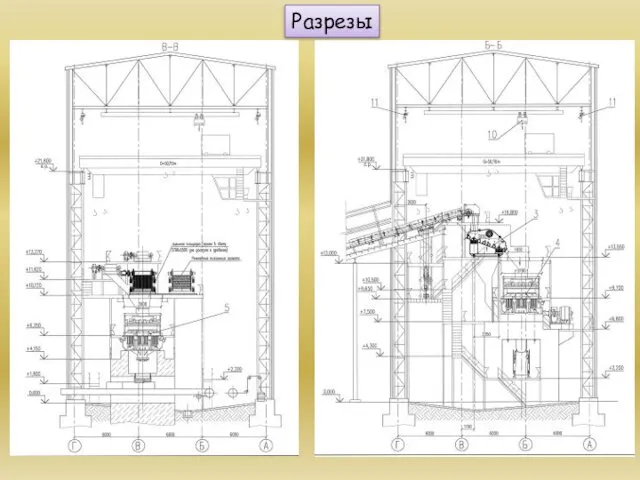

- 23. Разрезы

- 24. План

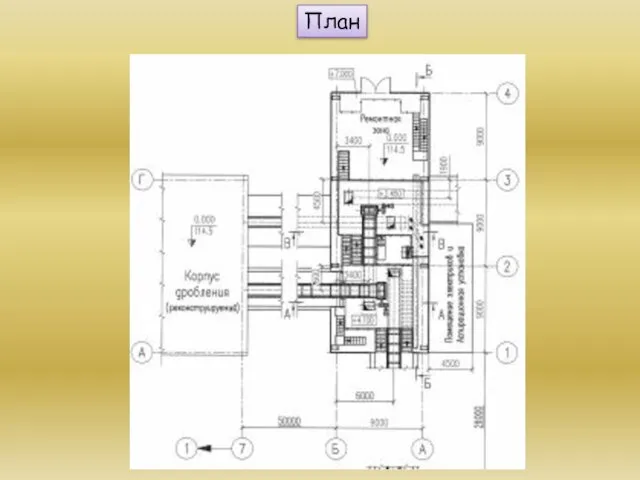

- 25. Разрезы

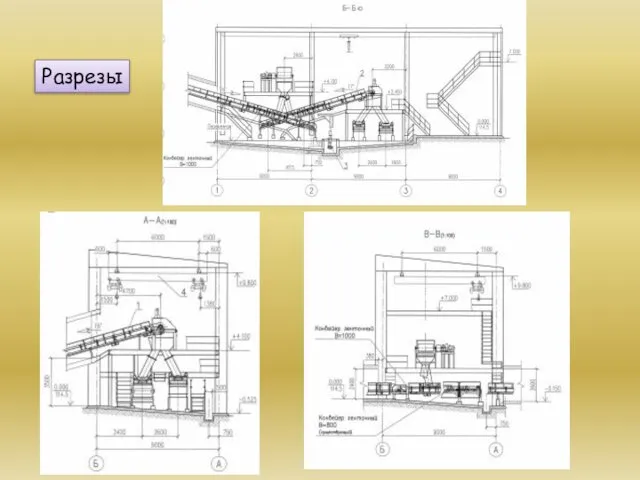

- 26. Корпус мелкого дробления, план

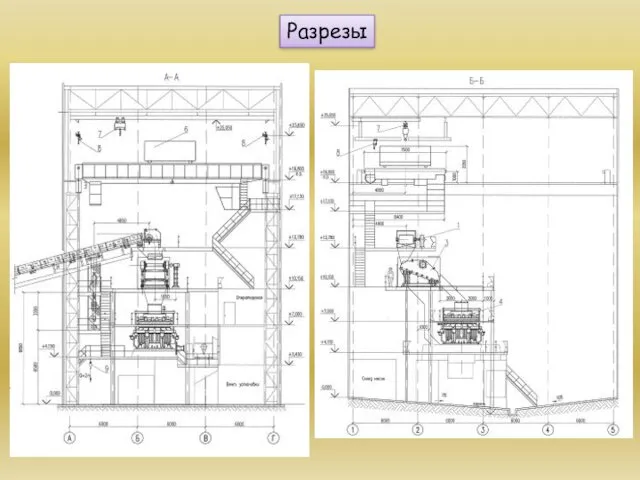

- 27. Разрезы

- 29. Скачать презентацию

Експлуатація системи контролю ізоляції суднової мережі

Експлуатація системи контролю ізоляції суднової мережі Гидроэлектростанции (ГЭС)

Гидроэлектростанции (ГЭС) Овощи

Овощи chrezvychaynye_situatsii

chrezvychaynye_situatsii Язык программирования Pascal

Язык программирования Pascal Презентация.Знакомство детей с элементами национальной культуры народов, проживающих на территории Крутинского района

Презентация.Знакомство детей с элементами национальной культуры народов, проживающих на территории Крутинского района МУРАЛЫ И ГРАФФИТИ КАК ЭЛЕМЕНТ НАСКАЛЬНОЙ ЖИВОПИСИ

МУРАЛЫ И ГРАФФИТИ КАК ЭЛЕМЕНТ НАСКАЛЬНОЙ ЖИВОПИСИ Профессиональное развитие педагогических кадров

Профессиональное развитие педагогических кадров Вещественные доказательства

Вещественные доказательства Мұнай, мұнай газын және қабат суларын жинаудың қазіргі қолданыстағы технологиялық схемасы

Мұнай, мұнай газын және қабат суларын жинаудың қазіргі қолданыстағы технологиялық схемасы Техническая разведка

Техническая разведка Презентация для начальных классов Турнир смекалистых

Презентация для начальных классов Турнир смекалистых Эффективна ли демографическая политика в Московском регионе

Эффективна ли демографическая политика в Московском регионе Труд - основа жизни

Труд - основа жизни Вопросы проектирования аналого-цифровых измерительных устройств

Вопросы проектирования аналого-цифровых измерительных устройств Что такое дисграфия и как с ней бороться?

Что такое дисграфия и как с ней бороться? Воздушные и кабельные линии электропередач

Воздушные и кабельные линии электропередач Почему надо чистить зубы и мыть руки

Почему надо чистить зубы и мыть руки С днём ГАИ

С днём ГАИ Логопедический массаж

Логопедический массаж Электронные устройства мехатронных и робототехнических систем

Электронные устройства мехатронных и робототехнических систем Современные образовательные технологии для формирования ключевых компетенций

Современные образовательные технологии для формирования ключевых компетенций Презентация к мероприятию Здоровый образ жизни

Презентация к мероприятию Здоровый образ жизни Методики лучевой диагностики

Методики лучевой диагностики Воронежскому заповеднику - 90 лет.

Воронежскому заповеднику - 90 лет. Знать географию-значит победить! часть 3

Знать географию-значит победить! часть 3 Улицы , в честь героев

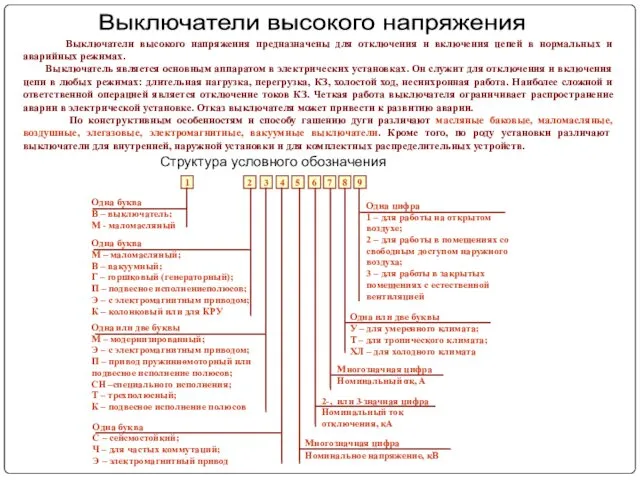

Улицы , в честь героев Выключатели высокого напряжения

Выключатели высокого напряжения