Компрессорные установки газоперекачивающих агрегатов. Тема 1. Газотранспортная система России презентация

Содержание

- 2. Тема 1: Газотранспортная система России В структуре производства первичных энергоносителей России доля природного газа составляет порядка

- 3. Проект создания ЕСГ был подготовлен Министерством газовой промышленности СССР под руководством А. К. Кортунова. Задачи газификации

- 4. Основные газовые месторождения сосредоточены в северной части Западной Сибири, здесь находятся крупнейшие месторождения: Уренгойское, Медвежье, Ямбургское,

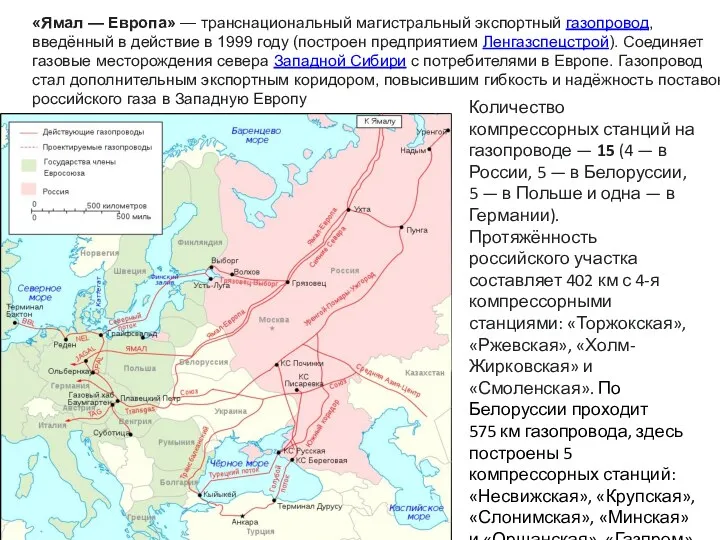

- 5. «Ямал — Европа» — транснациональный магистральный экспортный газопровод, введённый в действие в 1999 году (построен предприятием

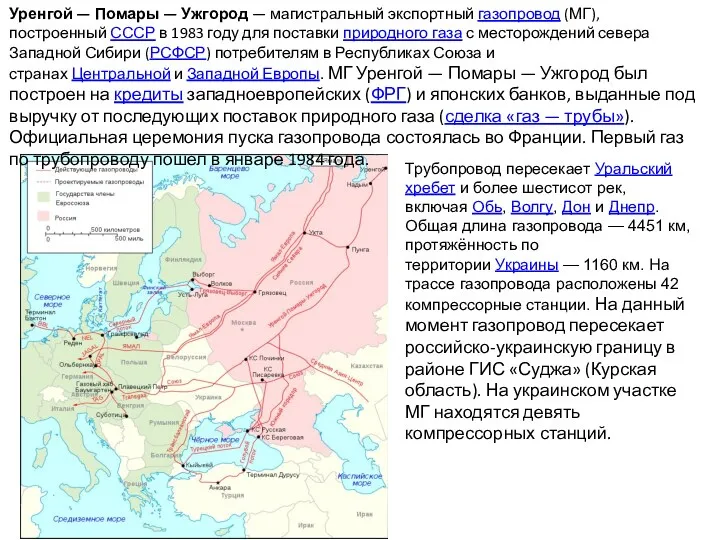

- 6. Уренгой — Помары — Ужгород — магистральный экспортный газопровод (МГ), построенный СССР в 1983 году для

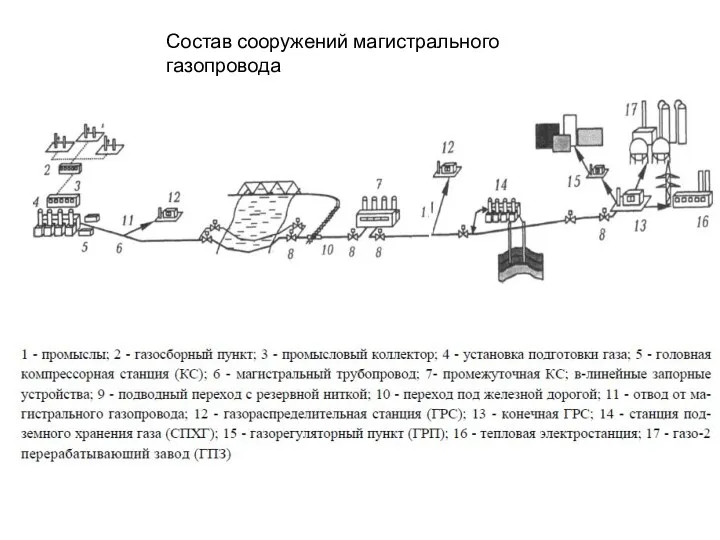

- 7. Состав сооружений магистрального газопровода

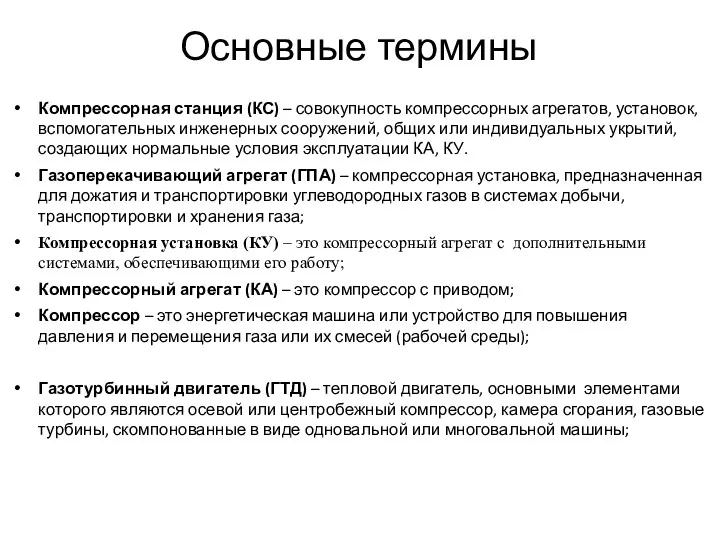

- 8. Компрессорная станция (КС) – совокупность компрессорных агрегатов, установок, вспомогательных инженерных сооружений, общих или индивидуальных укрытий, создающих

- 9. Общий вид КС

- 10. КС «Минская»

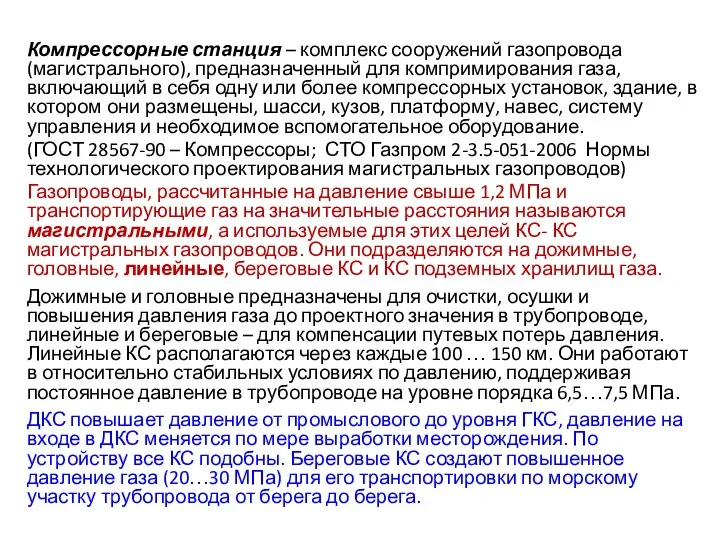

- 11. Компрессорные станция – комплекс сооружений газопровода (магистрального), предназначенный для компримирования газа, включающий в себя одну или

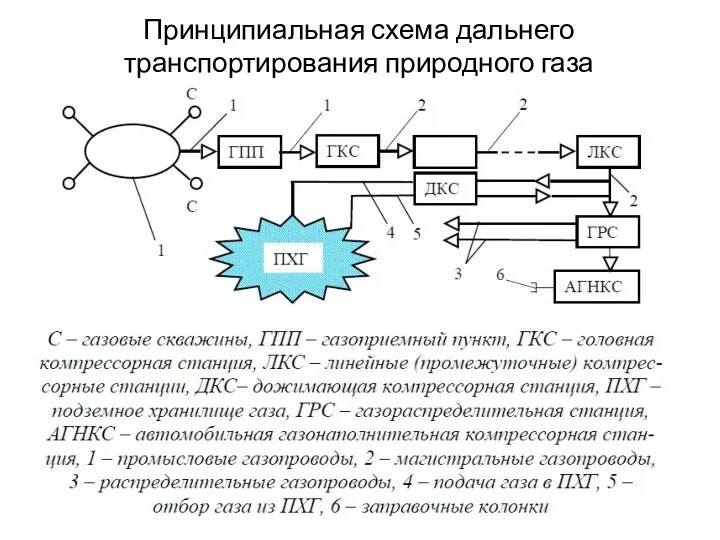

- 12. Принципиальная схема дальнего транспортирования природного газа

- 13. КС для транспортировки газа обеспечивают передачу природного и попутного нефтяного газа до перерабатывающих заводов, до потребителей,

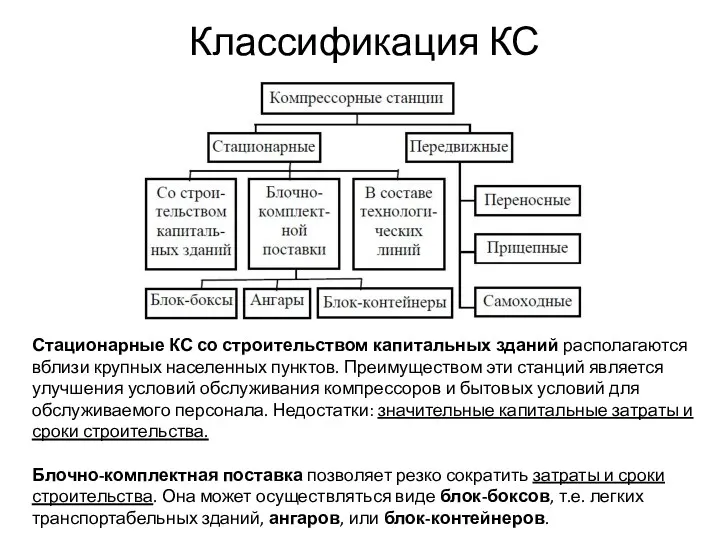

- 14. Классификация КС Стационарные КС со строительством капитальных зданий располагаются вблизи крупных населенных пунктов. Преимуществом эти станций

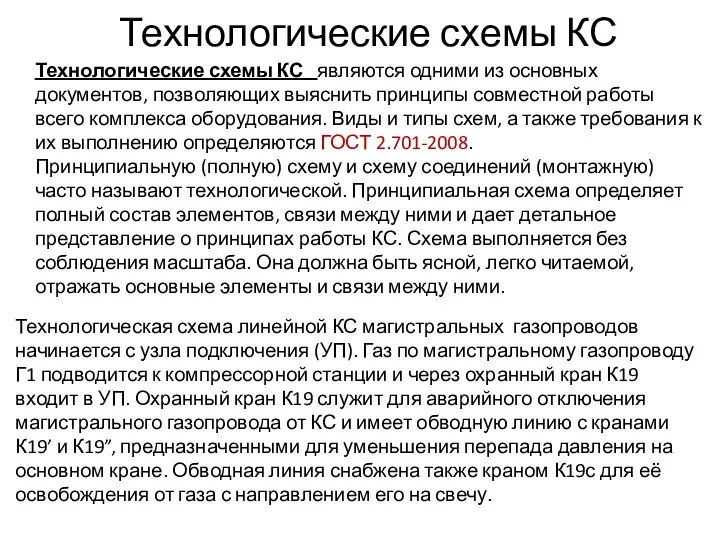

- 15. Технологические схемы КС являются одними из основных документов, позволяющих выяснить принципы совместной работы всего комплекса оборудования.

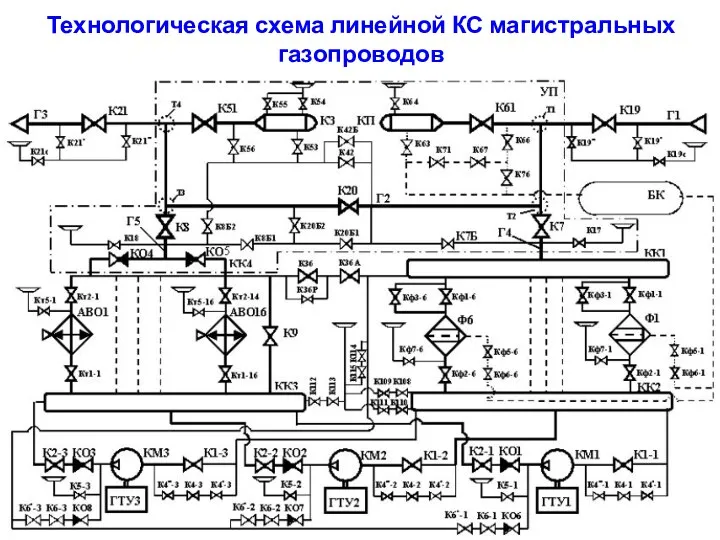

- 16. Технологическая схема линейной КС магистральных газопроводов

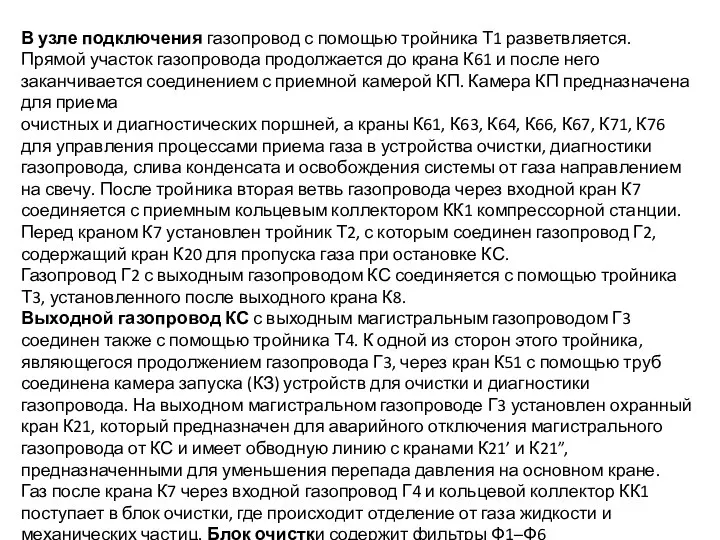

- 17. В узле подключения газопровод с помощью тройника Т1 разветвляется. Прямой участок газопровода продолжается до крана К61

- 18. После выхода из блока очистки чистый газ через кольцевой коллектор КК2 поступает в группу газоперекачивающих агрегатов

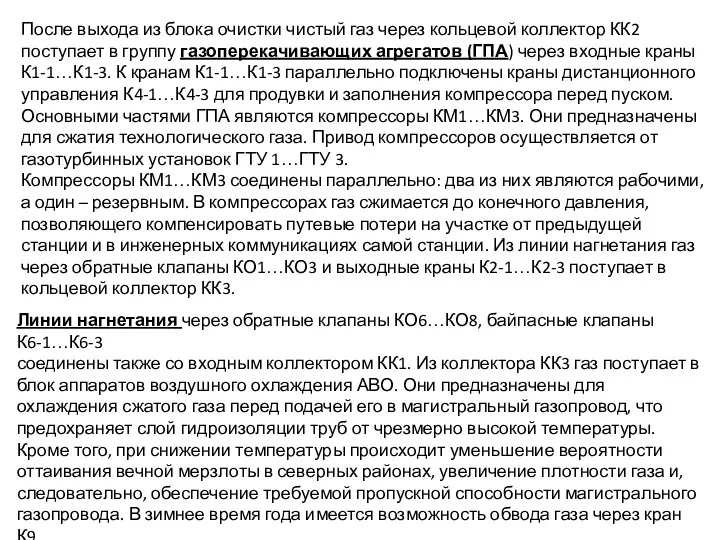

- 19. Планировка Компрессорной станции

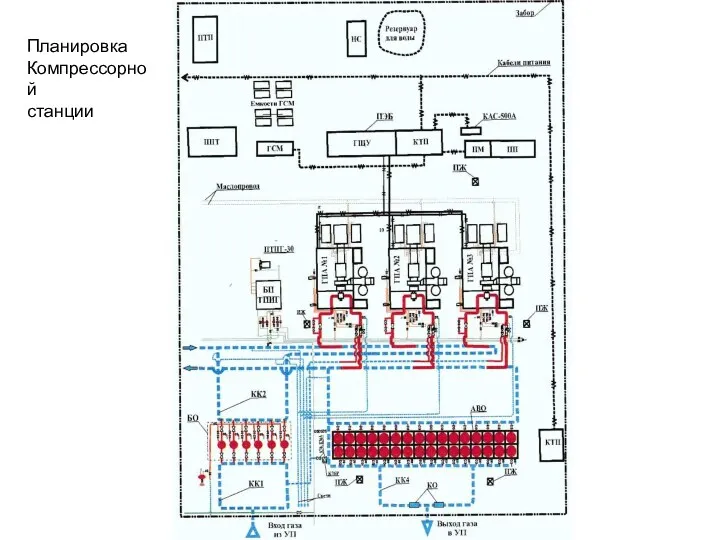

- 20. Принципиальная схема КС на центробежных ГПА Принципиальная схема КС на поршневых ГПА транзитная линия Сброс на

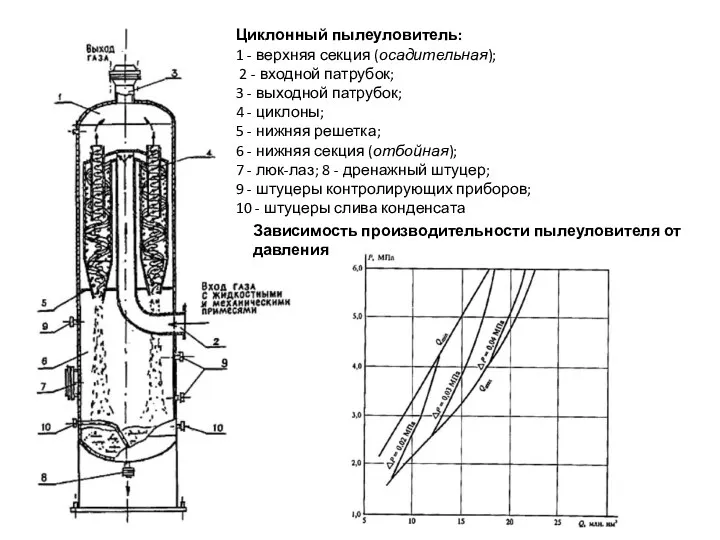

- 22. Циклонный пылеуловитель: 1 - верхняя секция (осадительная); 2 - входной патрубок; 3 - выходной патрубок; 4

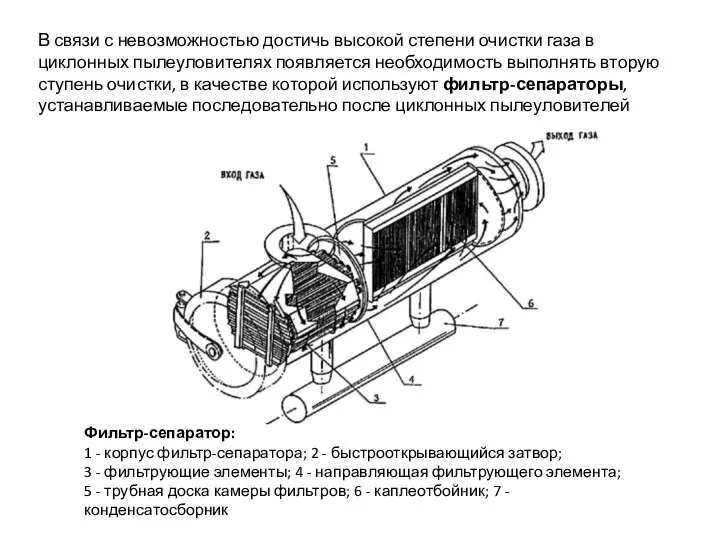

- 23. В связи с невозможностью достичь высокой степени очистки газа в циклонных пылеуловителях появляется необходимость выполнять вторую

- 24. Технологическая схема обвязки полнонапорного нагнетателя № 1, 2, 4, 5, 6, 6а - технологические краны обвязки

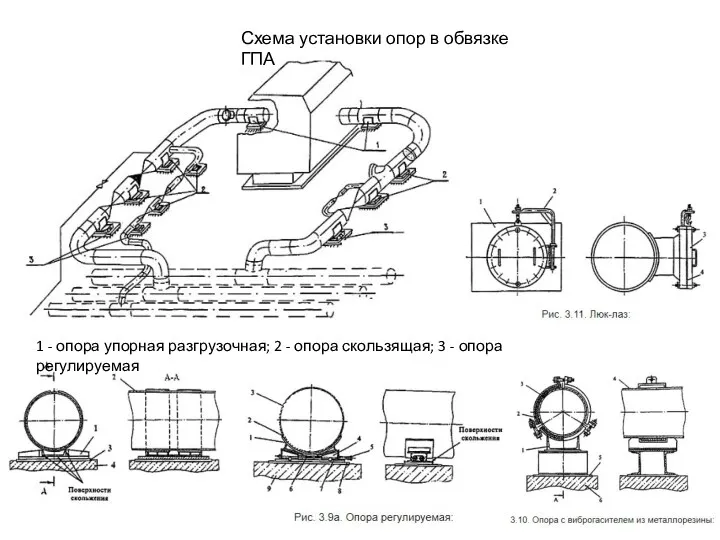

- 26. Схема установки опор в обвязке ГПА 1 - опора упорная разгрузочная; 2 - опора скользящая; 3

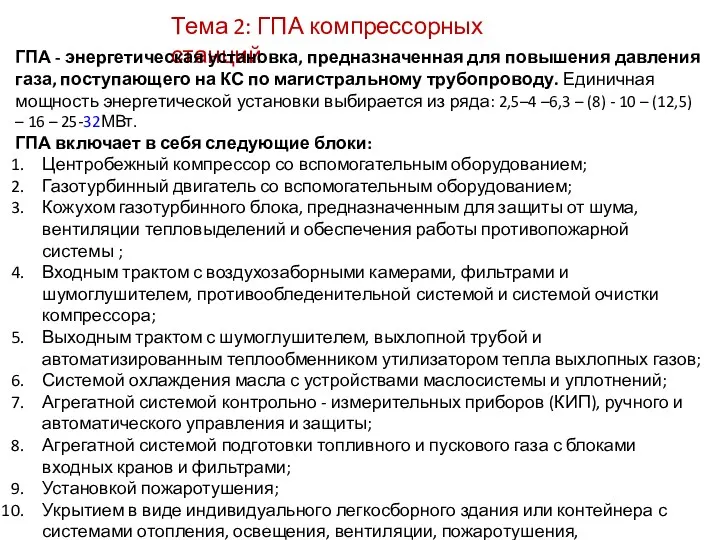

- 27. Тема 2: ГПА компрессорных станций ГПА - энергетическая установка, предназначенная для повышения давления газа, поступающего на

- 28. История оснащения газовой промышленности газоперекачивающими агрегатами Первые советские газопроводы имели диаметр 720 мм и 1020 мм.

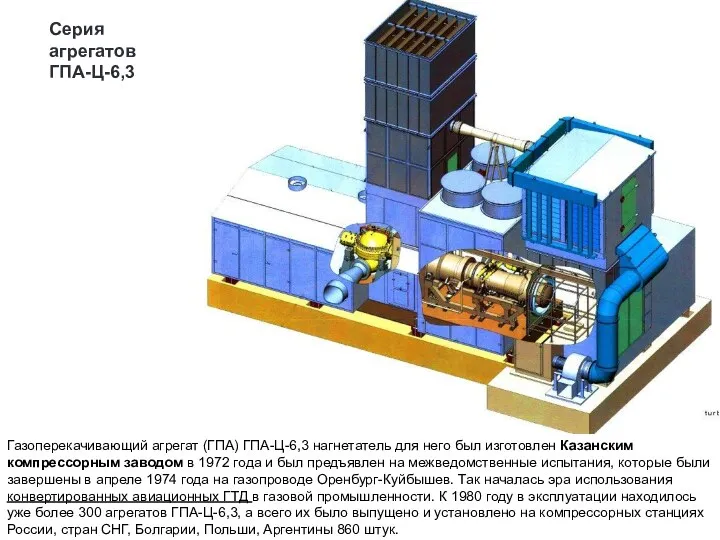

- 29. Серия агрегатов ГПА-Ц-6,3 Газоперекачивающий агрегат (ГПА) ГПА-Ц-6,3 нагнетатель для него был изготовлен Казанским компрессорным заводом в

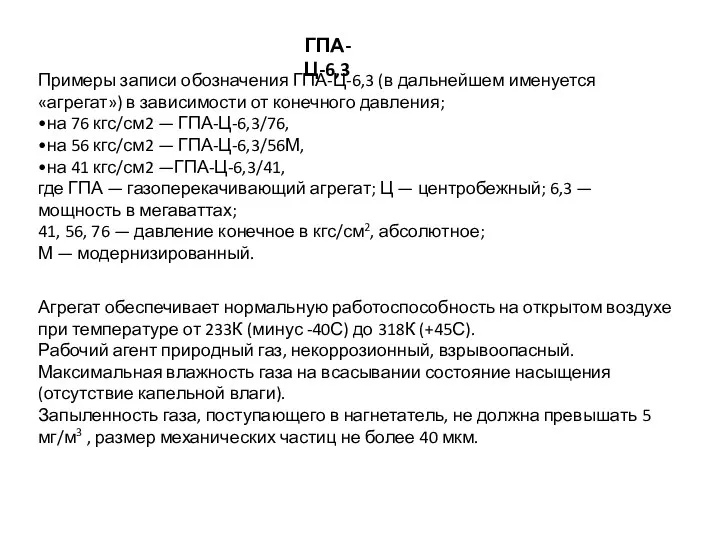

- 30. Примеры записи обозначения ГПА-Ц-6,3 (в дальнейшем именуется «агрегат») в зависимости от конечного давления; •на 76 кгс/см2

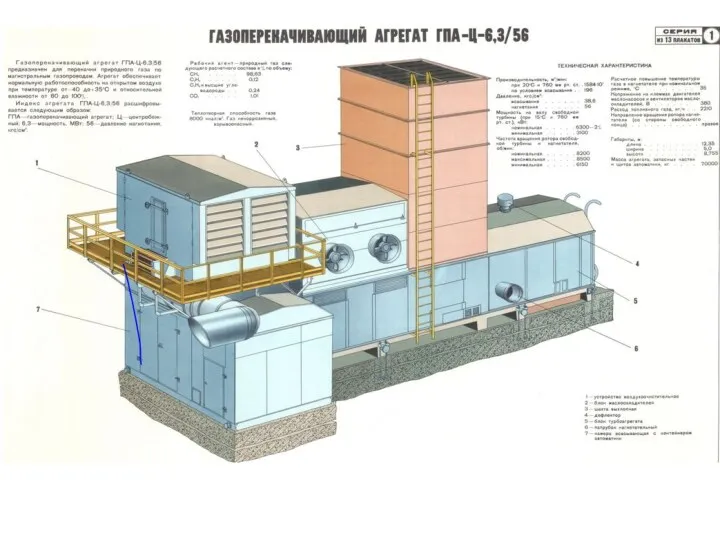

- 31. Фото ГПА-Ц-6,3 на компрессорной станции

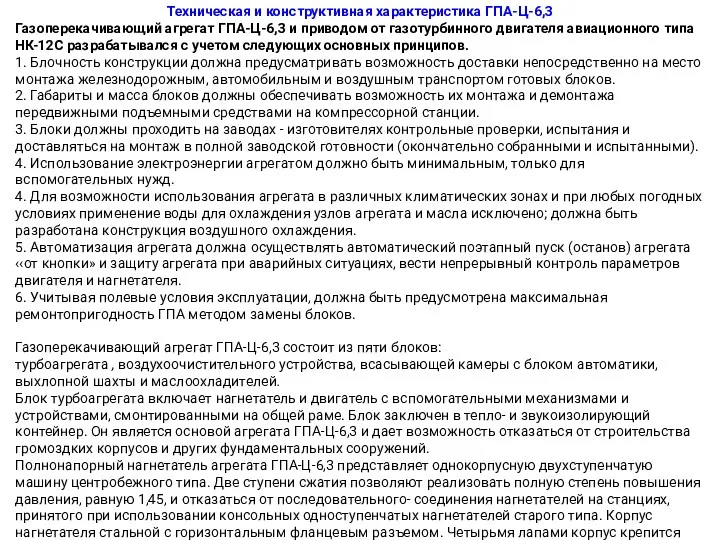

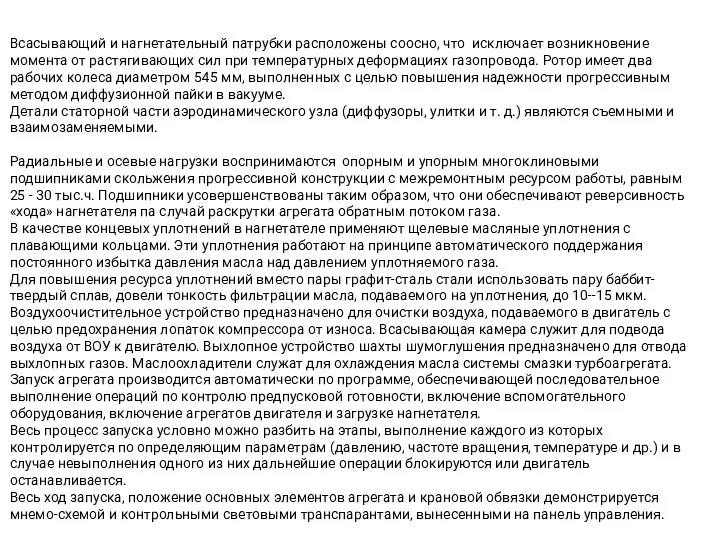

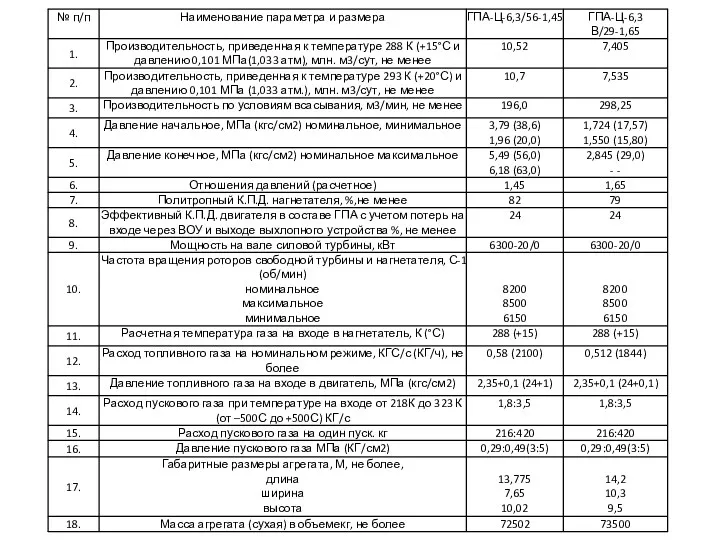

- 33. Техническая и конструктивная характеристика ГПА-Ц-6,3 Газоперекачивающий агрегат ГПА-Ц-6,3 и приводом от газотурбинного двигателя авиационного типа НК-12С

- 34. Всасывающий и нагнетательный патрубки расположены соосно, что исключает возникновение момента от растягивающих сил при температурных деформациях

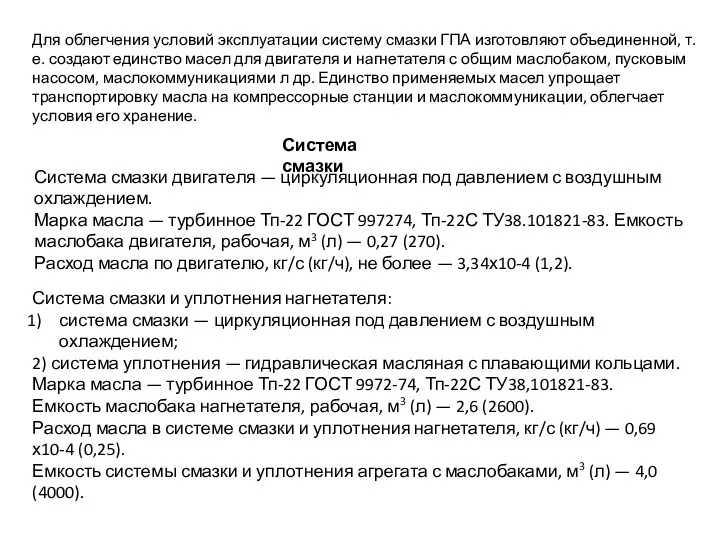

- 35. Для облегчения условий эксплуатации систему смазки ГПА изготовляют объединенной, т. е. создают единство масел для двигателя

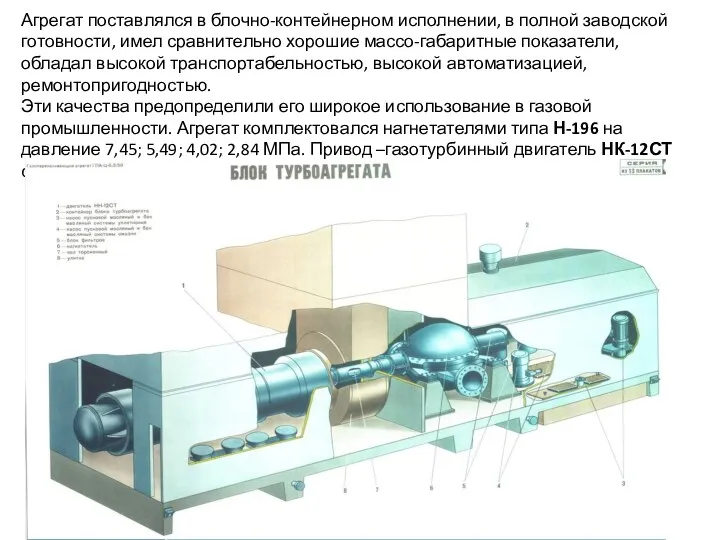

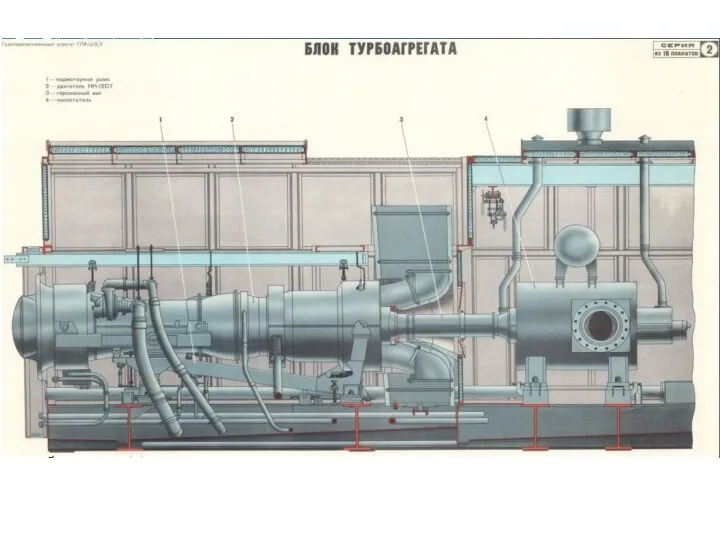

- 37. Агрегат поставлялся в блочно-контейнерном исполнении, в полной заводской готовности, имел сравнительно хорошие массо-габаритные показатели, обладал высокой

- 39. Двигатель НК-12СТ располагается на раме, выхлопная улитка имеет собственную раму, нагнетатель располагается на некотором удалении от

- 40. Схема масляных и газовых вспомогательных линий

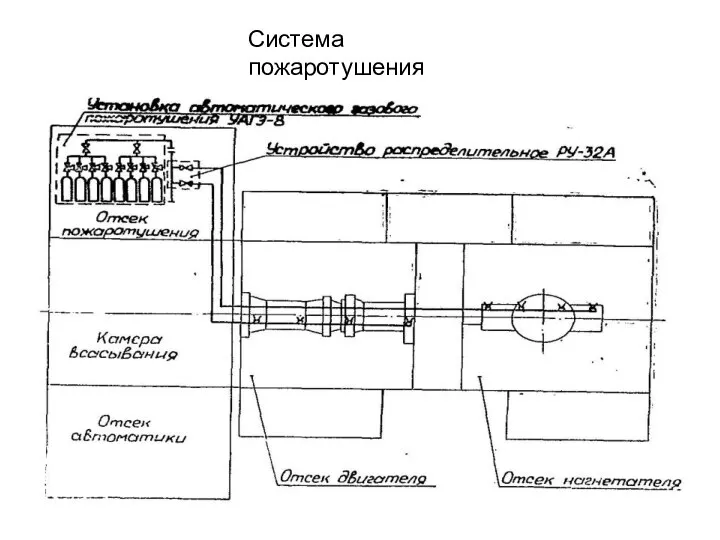

- 41. Система пожаротушения

- 42. Нагнетатель Н-196 Корпус литой, имеет горизонтальный разъем, выполнен в виде сферы, патрубки всаса и нагнетания расположены

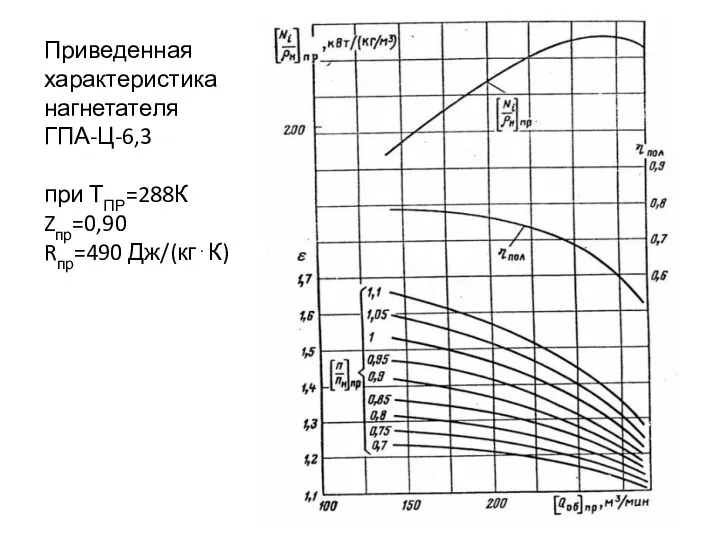

- 45. Приведенная характеристика нагнетателя ГПА-Ц-6,3 при ТПР=288К Zпр=0,90 Rпр=490 Дж/(кг⋅К)

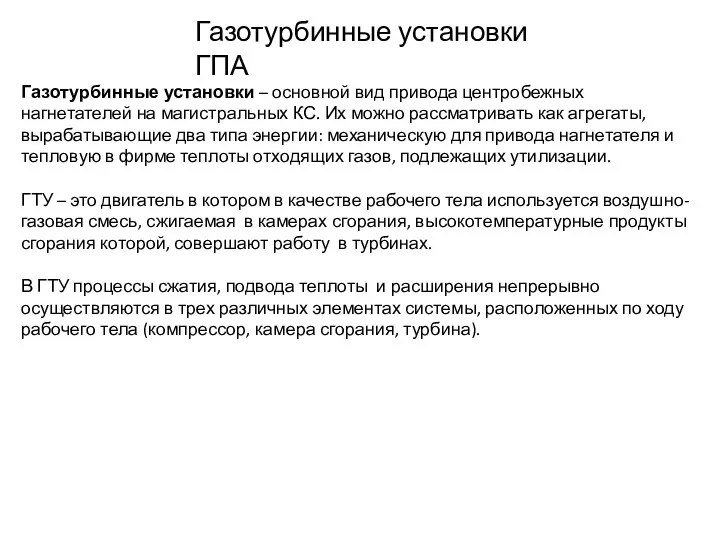

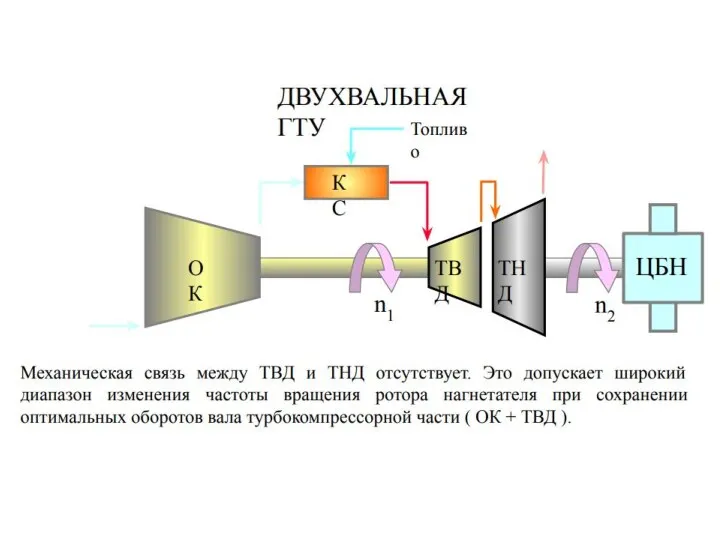

- 46. Газотурбинные установки ГПА Газотурбинные установки – основной вид привода центробежных нагнетателей на магистральных КС. Их можно

- 47. Принципиальные схемы ГТУ 1-2 – сжатие в осевом компрессоре 2-3 – подвод теплоты в камере сгорания

- 49. Фото газотурбинных двигателей ГПА

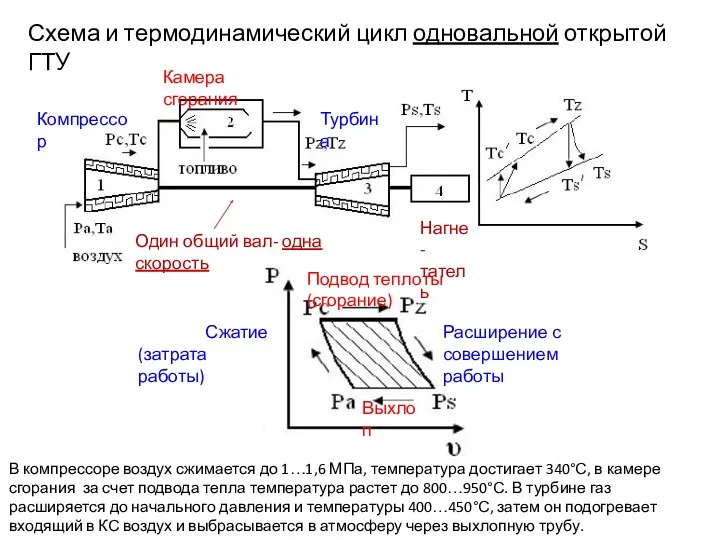

- 50. Схема и термодинамический цикл одновальной открытой ГТУ Компрессор Камера сгорания Турбина Нагне- татель Сжатие (затрата работы)

- 51. Многовальный ГТД на раме 1-поворотный входной направляющий аппарат 2- КНД 3-КВД 4-камера сгорания 5-ТВД 6-ТНД 7-Силовая

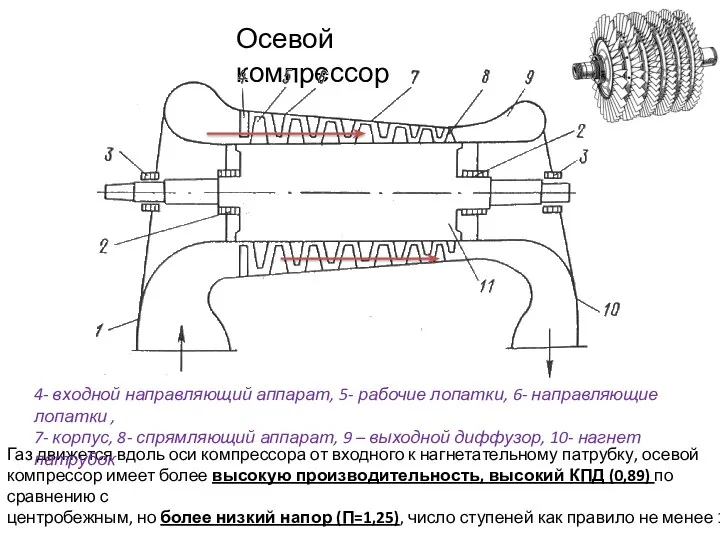

- 52. Осевой компрессор Газ движется вдоль оси компрессора от входного к нагнетательному патрубку, осевой компрессор имеет более

- 53. Поколение газоперекачивающих агрегатов ГПА-Ц-16, 25 «Волга»

- 54. Газоперекачивающий агрегат ГПА-Ц-16 «Волга» ГПА-16 «Волга» - это высокоэффективный и надежный агрегат нового поколения, созданный на

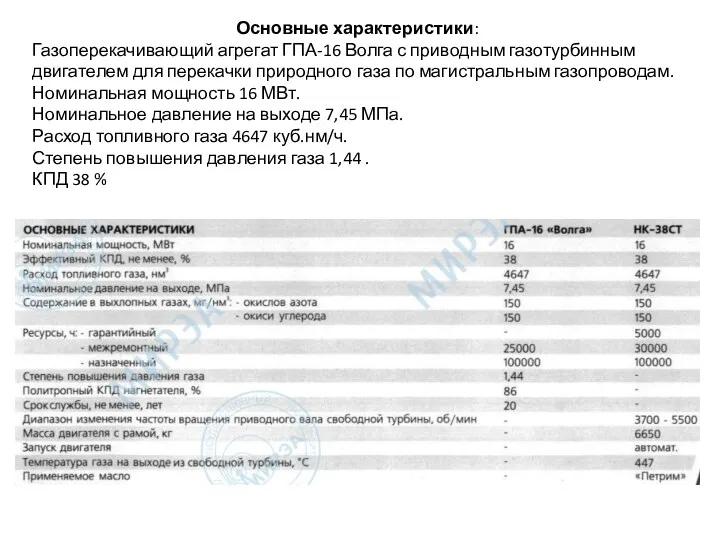

- 55. Основные характеристики: Газоперекачивающий агрегат ГПА-16 Волга с приводным газотурбинным двигателем для перекачки природного газа по магистральным

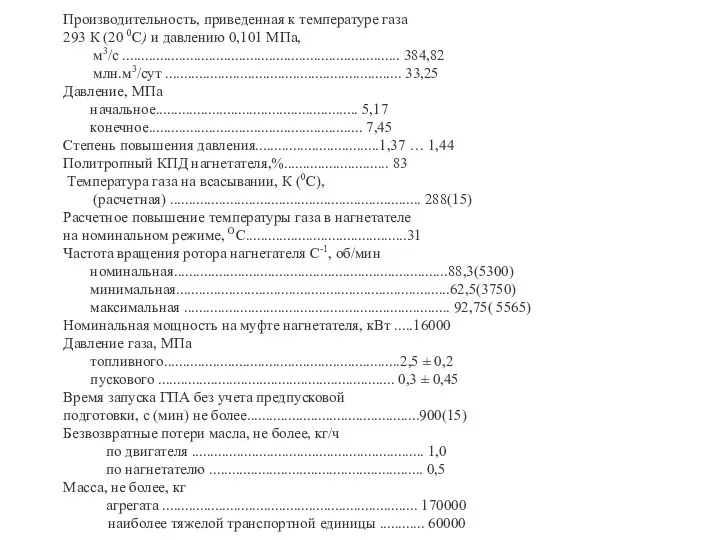

- 56. Производительность, приведенная к температуре газа 293 К (20 0С) и давлению 0,101 МПа, м3/с .......................................................................... 384,82

- 57. Общая компоновка ГПА-Ц-16 с горизонтальным выхлопом

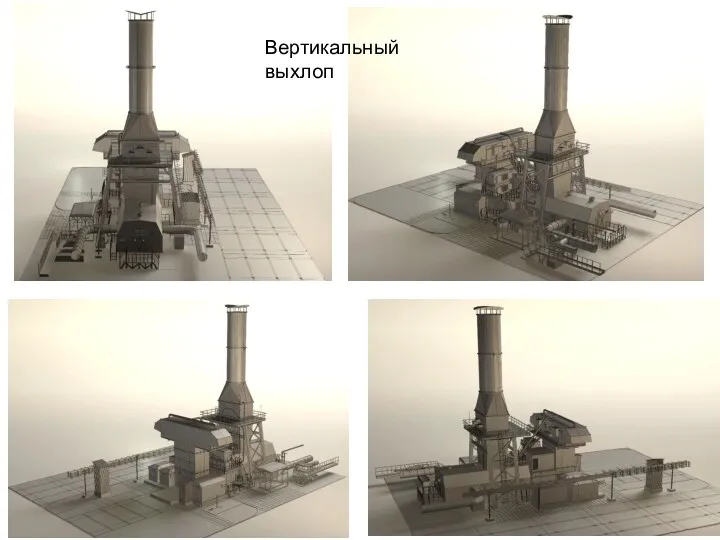

- 58. Вертикальный выхлоп

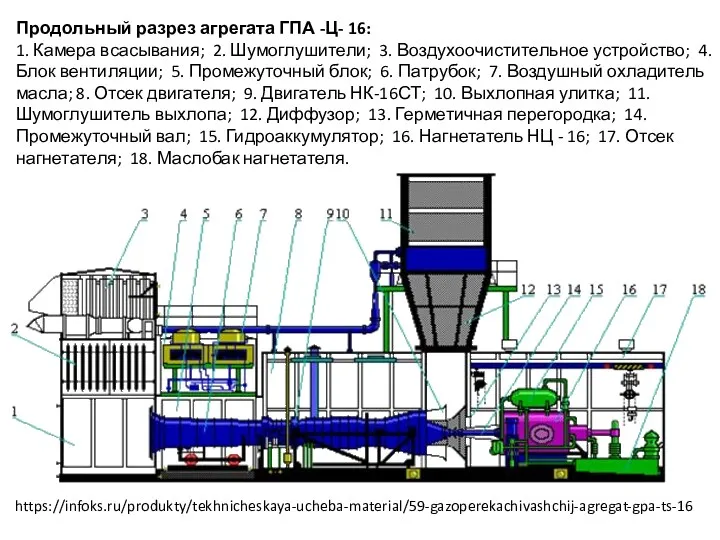

- 59. Продольный разрез агрегата ГПА -Ц- 16: 1. Камера всасывания; 2. Шумоглушители; 3. Воздухоочистительное устройство; 4. Блок

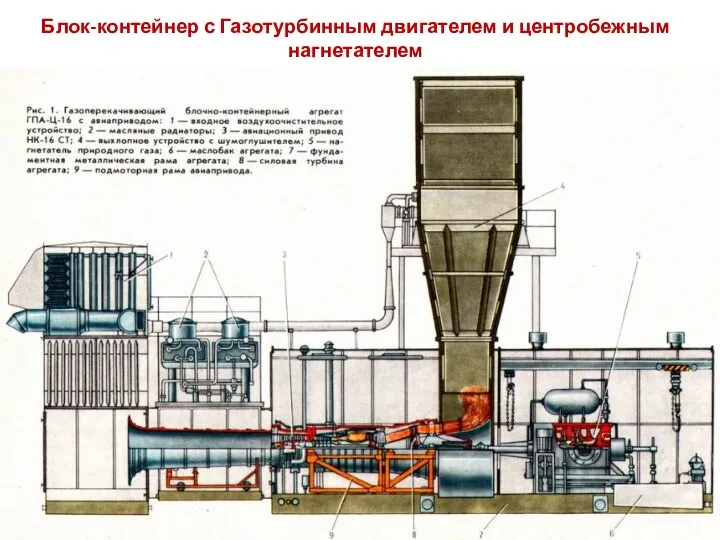

- 60. Блок-контейнер с Газотурбинным двигателем и центробежным нагнетателем природного газа

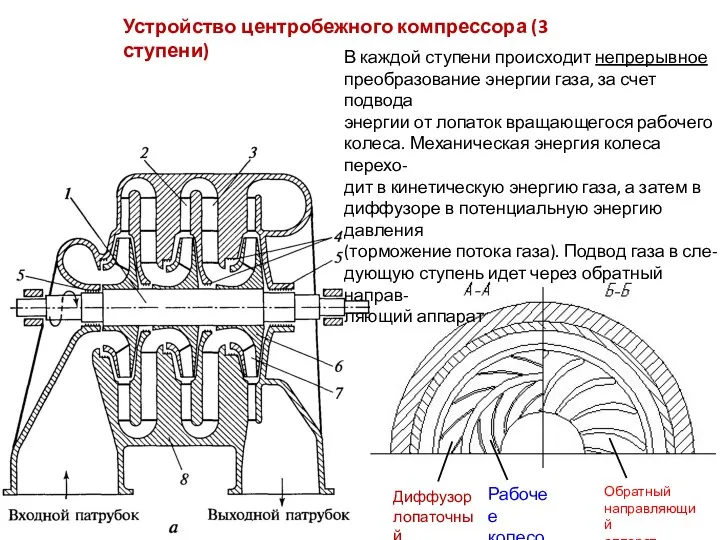

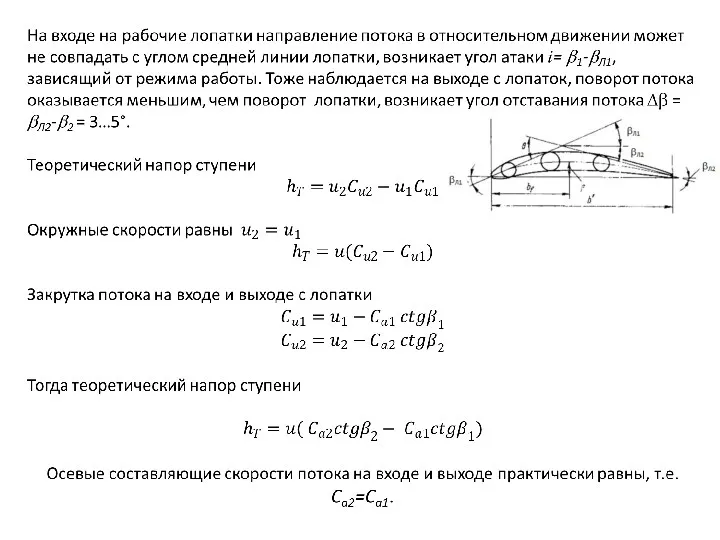

- 63. В каждой ступени происходит непрерывное преобразование энергии газа, за счет подвода энергии от лопаток вращающегося рабочего

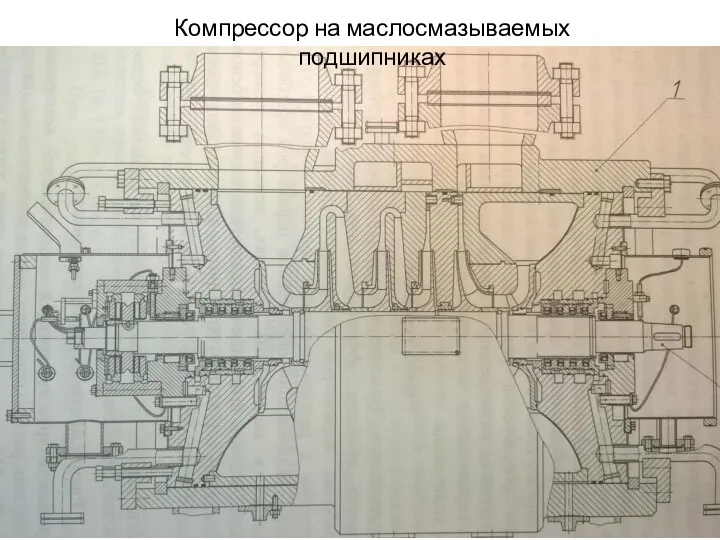

- 64. Компрессор на маслосмазываемых подшипниках

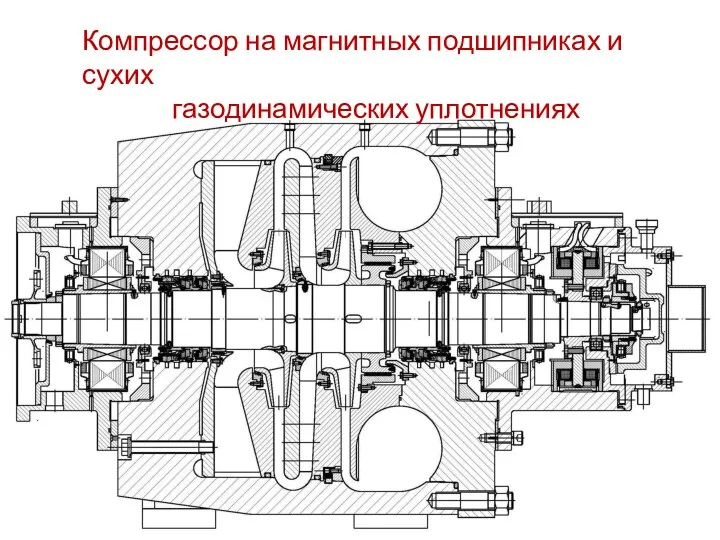

- 65. Компрессор на магнитных подшипниках и сухих газодинамических уплотнениях

- 66. Общая компоновка ГПА-Ц-32 «Ладога»

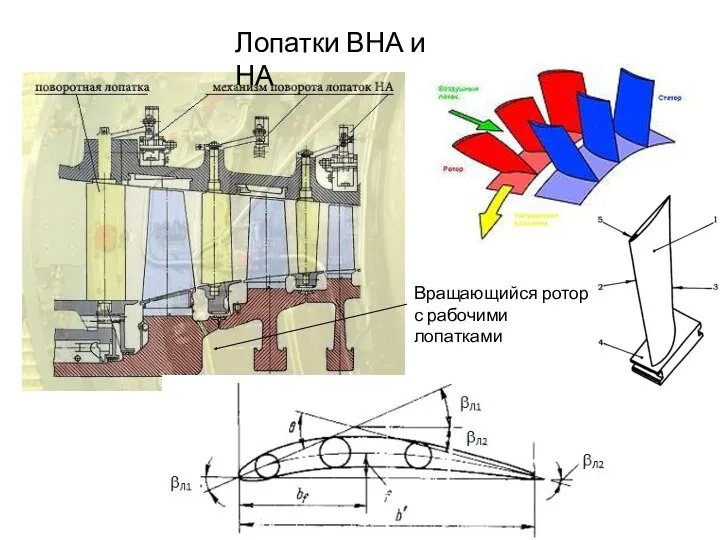

- 68. Лопатки ВНА и НА Вращающийся ротор с рабочими лопатками

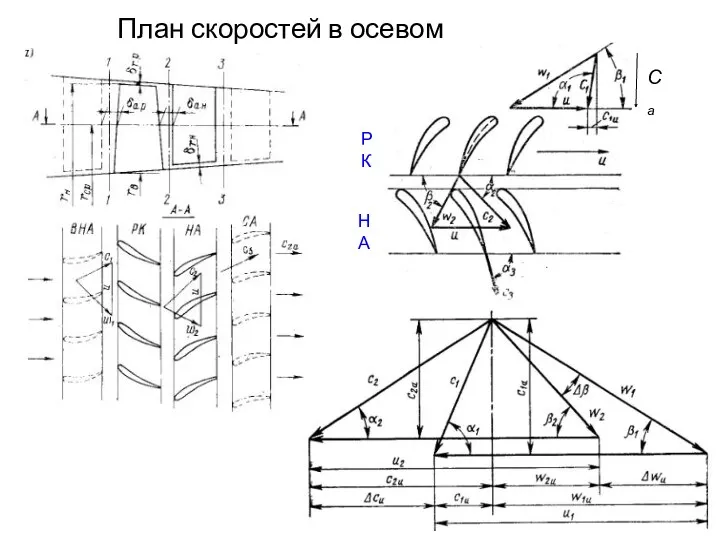

- 69. План скоростей в осевом компрессоре Са РК НА

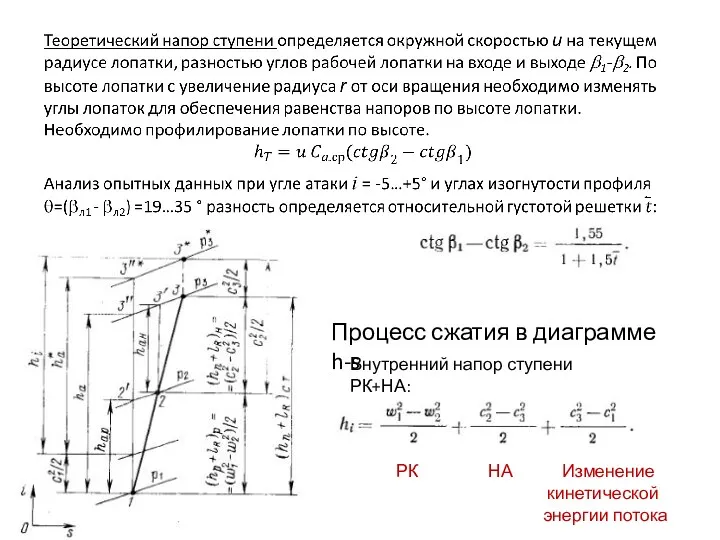

- 71. Процесс сжатия в диаграмме h-s Внутренний напор ступени РК+НА: РК НА Изменение кинетической энергии потока

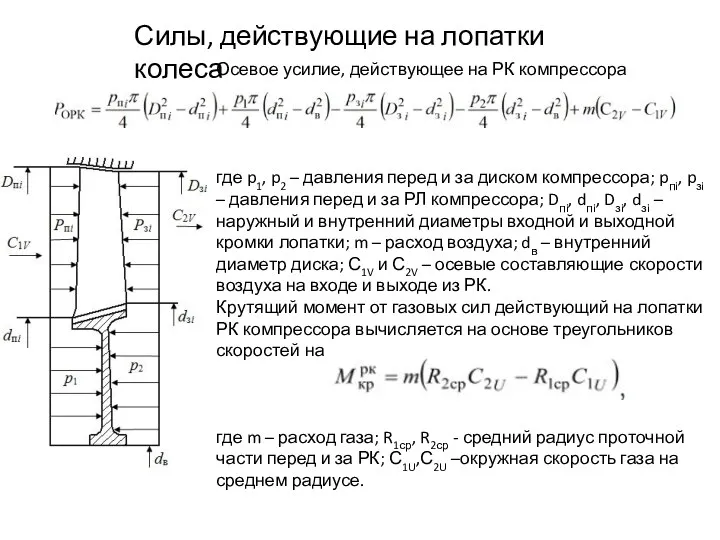

- 72. Силы, действующие на лопатки колеса Осевое усилие, действующее на РК компрессора определяется: где p1, p2 –

- 73. Крепление лопаток Колеса Направляющего аппарата

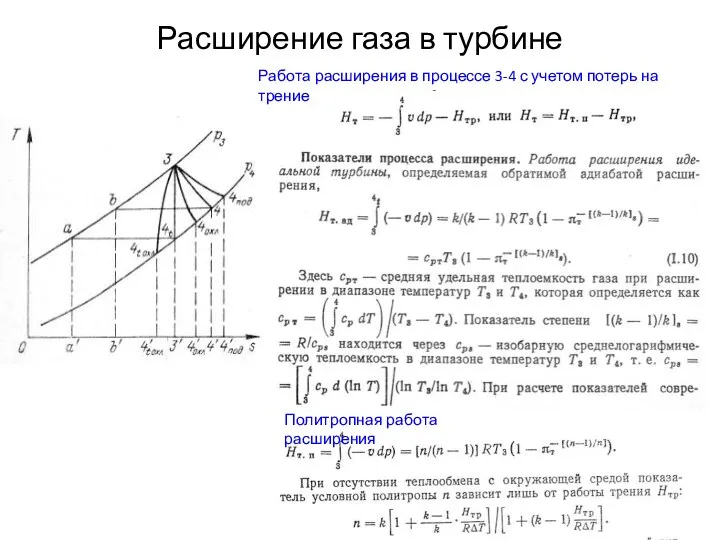

- 74. Расширение газа в турбине Работа расширения в процессе 3-4 с учетом потерь на трение Политропная работа

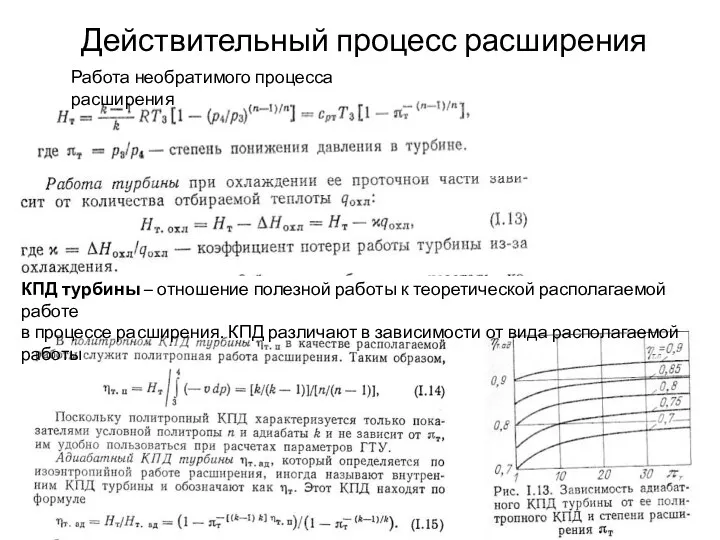

- 75. Действительный процесс расширения Работа необратимого процесса расширения КПД турбины – отношение полезной работы к теоретической располагаемой

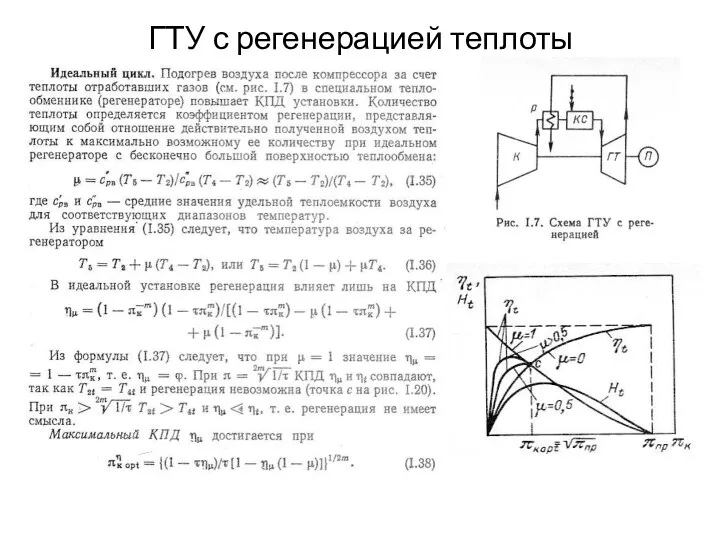

- 76. ГТУ с регенерацией теплоты

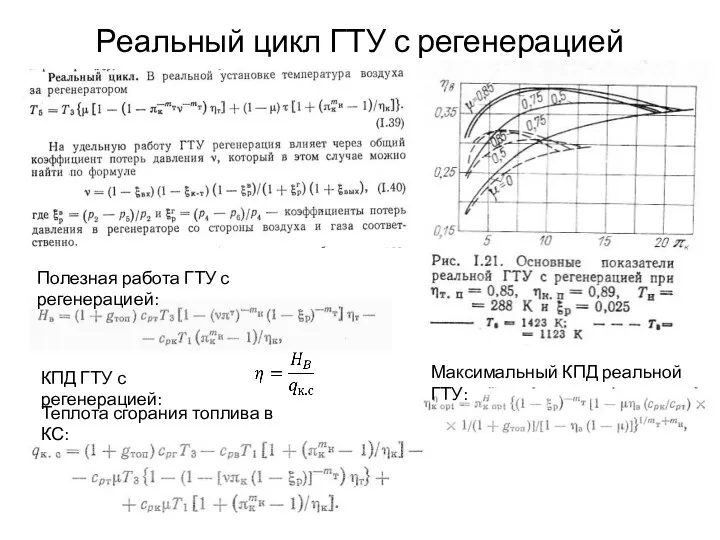

- 77. Реальный цикл ГТУ с регенерацией Полезная работа ГТУ с регенерацией: КПД ГТУ с регенерацией: Теплота сгорания

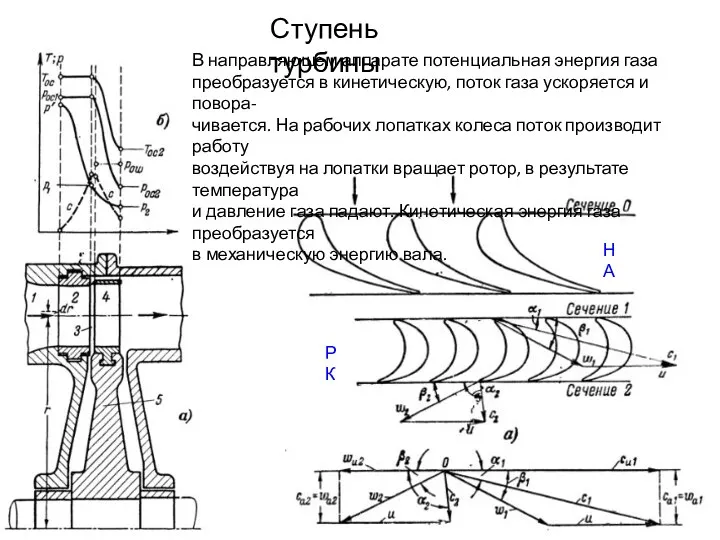

- 78. Ступень турбины НА РК В направляющем аппарате потенциальная энергия газа преобразуется в кинетическую, поток газа ускоряется

- 79. Характеристики центробежного компрессора Напорно-расходная характеристика центробежного компрессора Давление нагнетания Пересечение линии помпажа сопровождается высокочастотными колебаниями, при

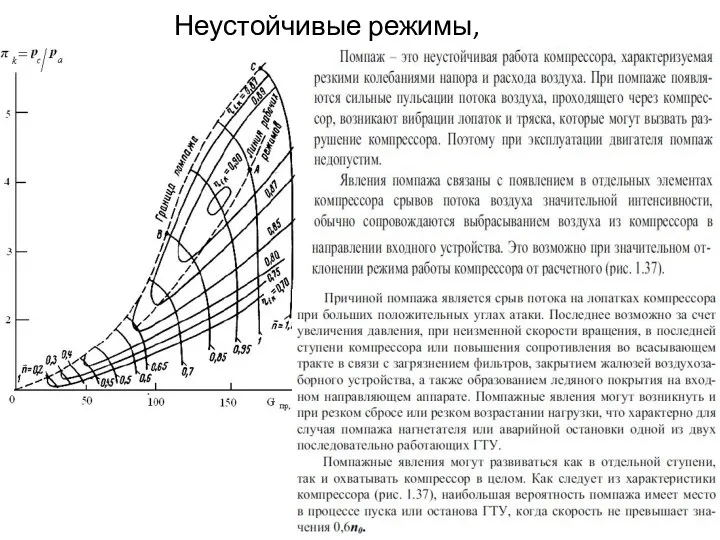

- 80. Неустойчивые режимы, помпаж

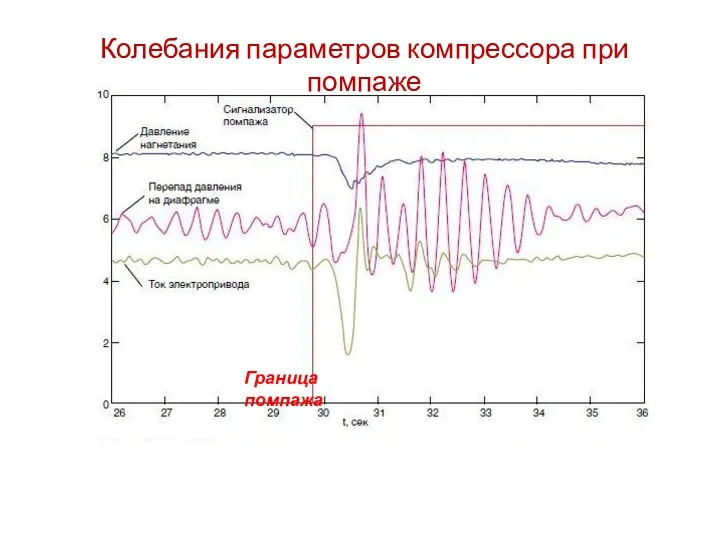

- 81. Колебания параметров компрессора при помпаже Граница помпажа

- 82. Помпаж, или неустойчивый режим работы, нагнетателя является наиболее опасным автоколебательным режимом в системе нагнетатель - газопровод,

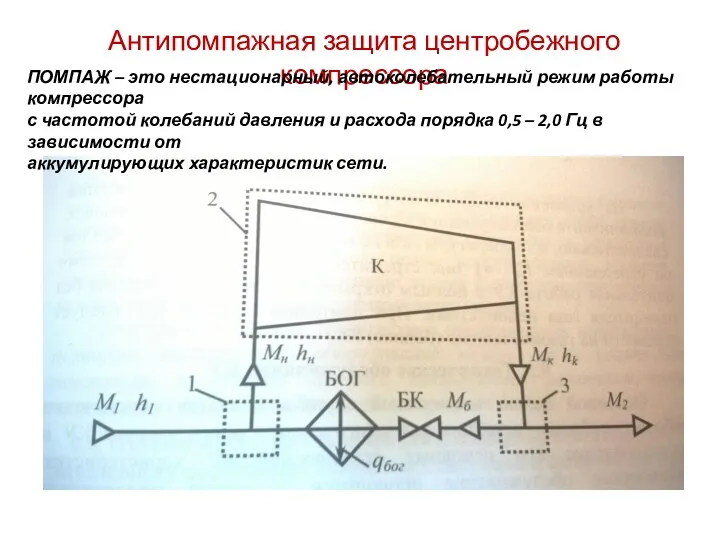

- 83. Антипомпажная защита центробежного компрессора ПОМПАЖ – это нестационарный, автоколебательный режим работы компрессора с частотой колебаний давления

- 85. Системы подготовки импульсного, топливного и пускового газа на КС Импульсным называется газ, отбираемый из технологических трубопроводов

- 86. Система топливного и пускового газа предназначена для очистки, осушки и поддержания требуемого давления и расхода перед

- 87. Маслосистема компрессора Работа системы уплотнения центробежного нагнетателя основана на использовании принципа гидравлического затвора, обеспечивающего поддержание постоянного

- 88. Основные типы компрессоров, применяемые в нефтехимической промышленности: Центробежные компрессоры (насосы), машины крупной производительности; Винтовые компрессоры и

- 89. Центробежные компрессоры Одновальная схема машины (классическая схема) одно и двух-, трехкорпусные конструкции. Многовальные схемы машин. Одновальные

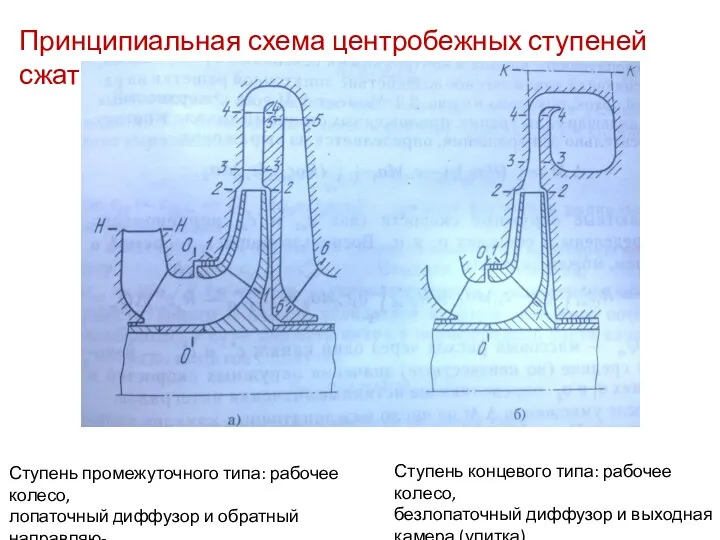

- 90. Принципиальная схема центробежных ступеней сжатия Ступень промежуточного типа: рабочее колесо, лопаточный диффузор и обратный направляю- щий

- 91. Рабочее колесо центробежного компрессора Полуоткрытый тип с пространственным предкрылком Закрытый тип колеса с цилиндрическими фрезерованными лопатками

- 92. План скоростей потока в рабочем колесе Теоретический напор ступени

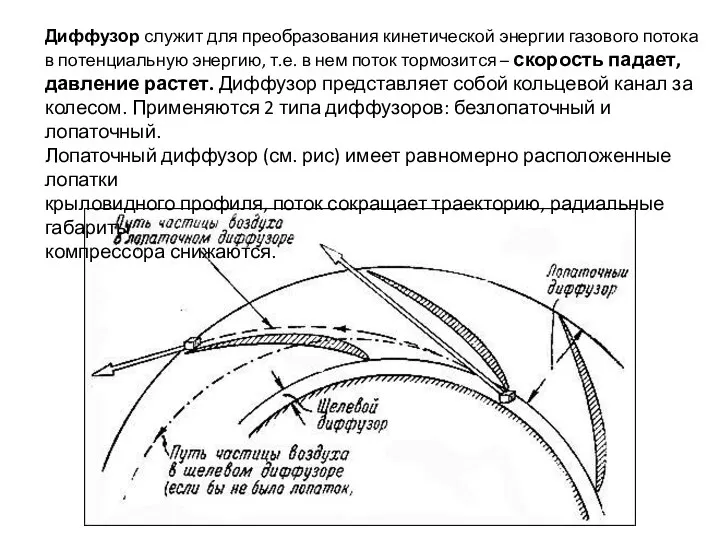

- 93. Диффузор служит для преобразования кинетической энергии газового потока в потенциальную энергию, т.е. в нем поток тормозится

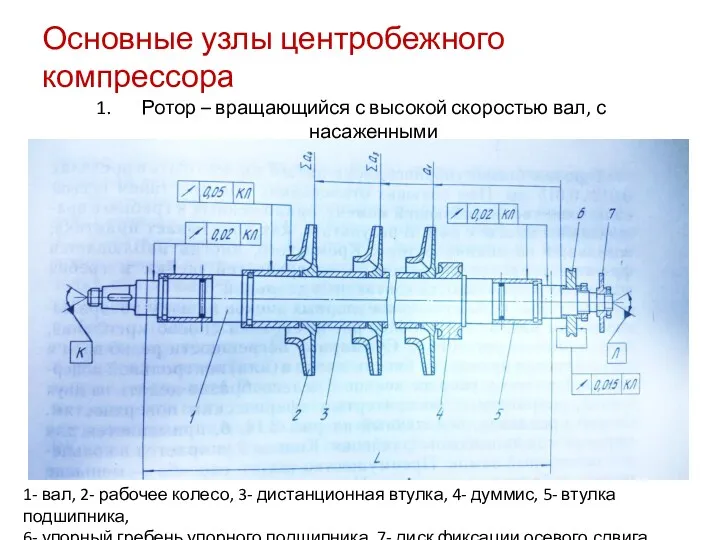

- 94. Основные узлы центробежного компрессора Ротор – вращающийся с высокой скоростью вал, с насаженными рабочими колесами, втулками

- 95. 1- пакет диафрагм, 2- ротор с шестью рабочими колесами ( 6 ступеней сжатия)

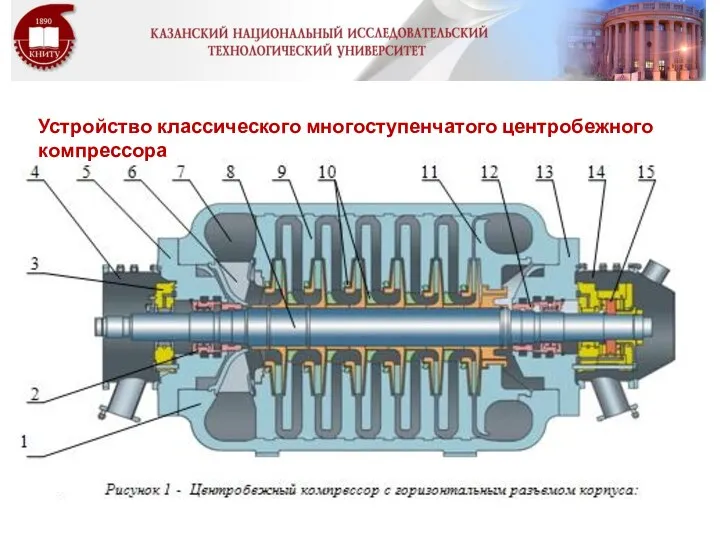

- 96. Центробежный компрессор с горизонтальным разъемом корпуса

- 97. Устройство классического многоступенчатого центробежного компрессора

- 98. Компрессорная установка 5ГЦ1-387/12 УХЛ4 Мультипликатор Производитель ОАО «ГМС «КазаньКомпрессормаш» Компрессор Рама-маслобак

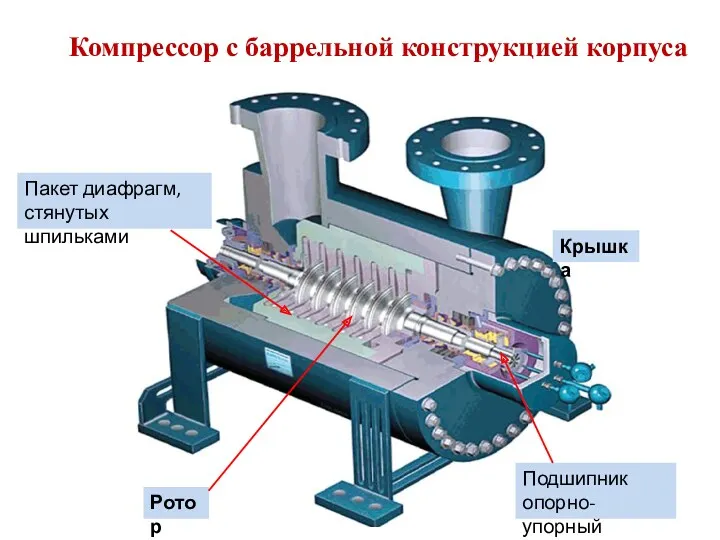

- 99. Компрессор с баррельной конструкцией корпуса Крышка Пакет диафрагм, стянутых шпильками Подшипник опорно-упорный Ротор

- 100. Однокорпусной центробежный компрессорный агрегат Компрессорная установка 4ГЦ2-218/3-18 УХЛ4 ОАО «ГМС «Казанькомпрессормаш»

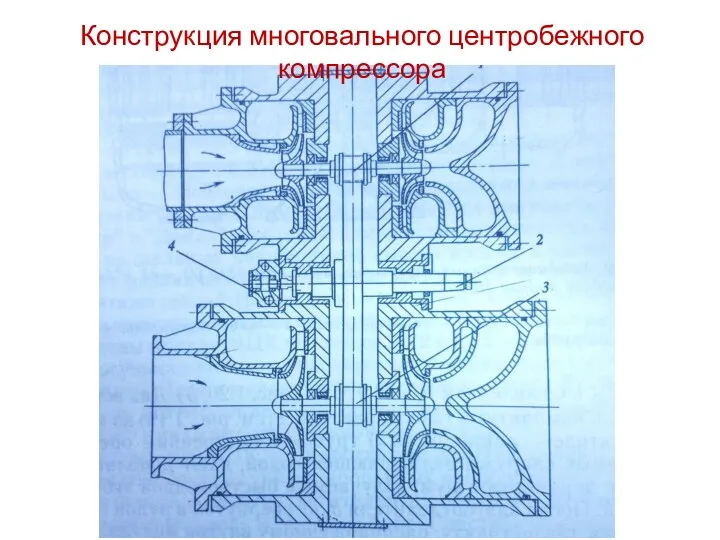

- 101. Многовальный центробежный компрессор (принципиальная схема)

- 102. Конструкция многовального центробежного компрессора

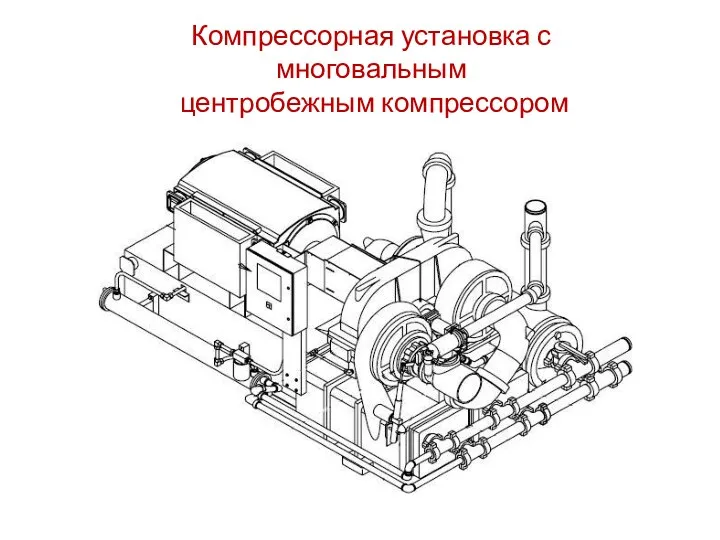

- 103. Компрессорная установка с многовальным центробежным компрессором

- 104. Примеры компрессорных установок с многовальным компрессором Азотный компрессор высокого давления

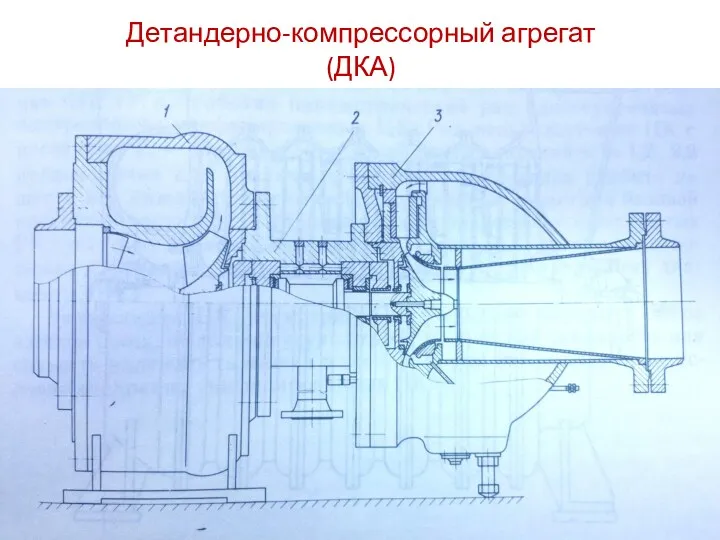

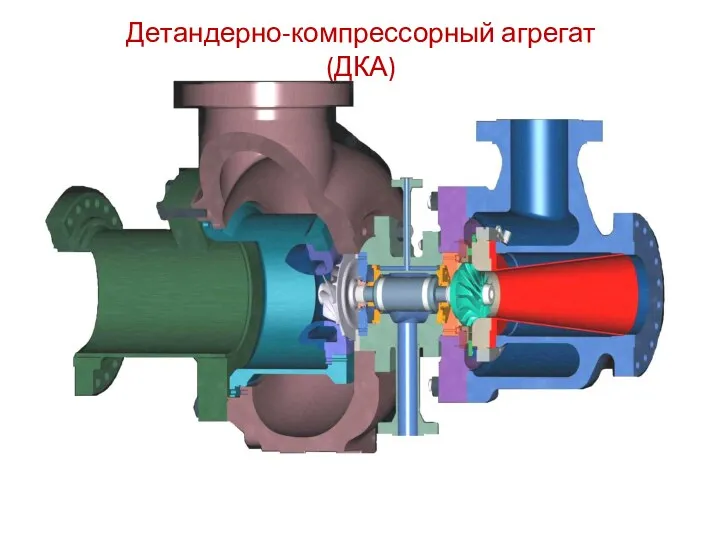

- 105. Детандерно-компрессорный агрегат (ДКА)

- 106. Детандерно-компрессорный агрегат (ДКА)

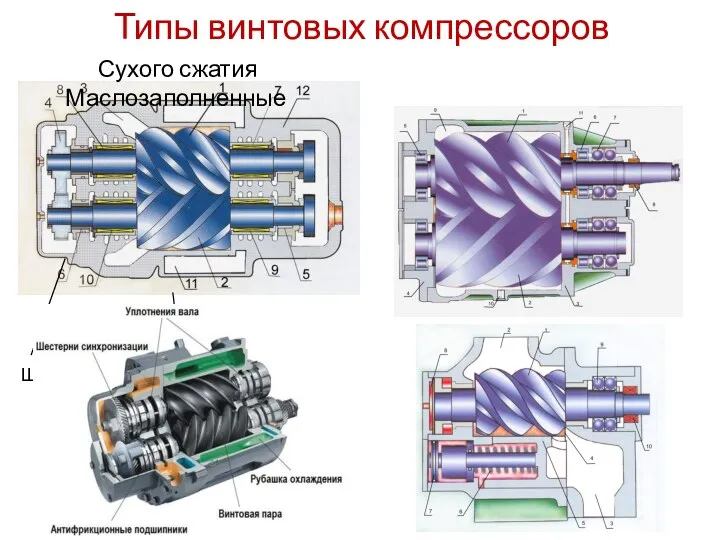

- 107. Винтовые компрессоры

- 108. Два ротора в зацеплении Патрубок всасывания Окно всасывания Корпус Подшипники Окно нагнетания Конструкция двухроторного винтового компрессора

- 109. Принцип сжатия газа в винтовых компрессорах Начало сжатия Продолжение сжатия Конец внутреннего сжатия, начало нагнетания

- 110. Типы винтовых компрессоров Сухого сжатия Маслозаполненные Шестерни синхронизации Водяная рубашка

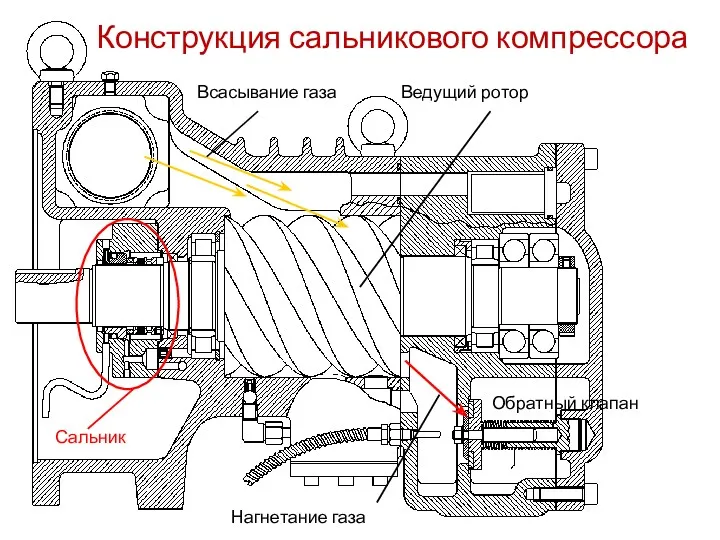

- 111. Сальник Всасывание газа Нагнетание газа Ведущий ротор Обратный клапан Конструкция сальникового компрессора

- 112. Винтовой компрессорный агрегат Mycom Винтовой компрессор Маслоотделитель- маслобак Масло- охладитель

- 113. Компрессорная установка с сальниковым компрессором

- 114. Винтовой компрессорный агрегат 6ВВ 32/7

- 115. Винтовая компрессорная установка в блочно-модульном исполнении ТАКАТ 50.07 М4.1 УХЛ1 для промысловых дожимных КС Не требует

- 116. Компрессорная станция на промысле на блочно-модульных установках типа Такат

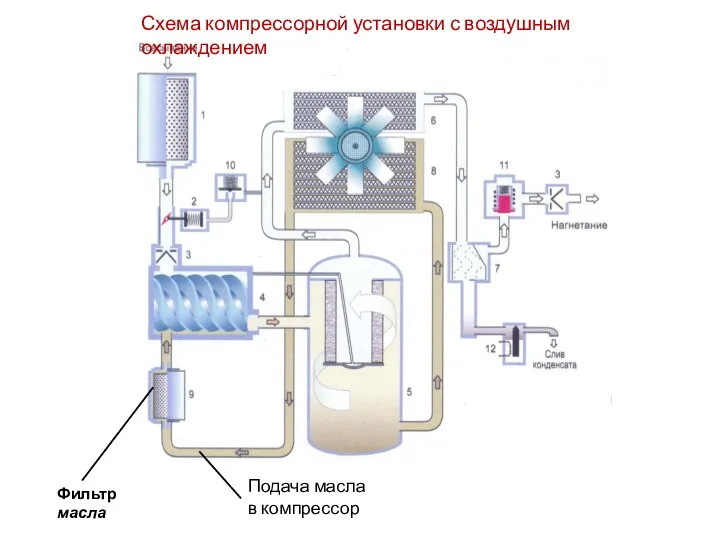

- 117. Подача масла в компрессор Фильтр масла Схема компрессорной установки с воздушным охлаждением

- 118. Винтовые компрессорные установки фирмы Ingersoll Rand в шумозаглушающем кожухе

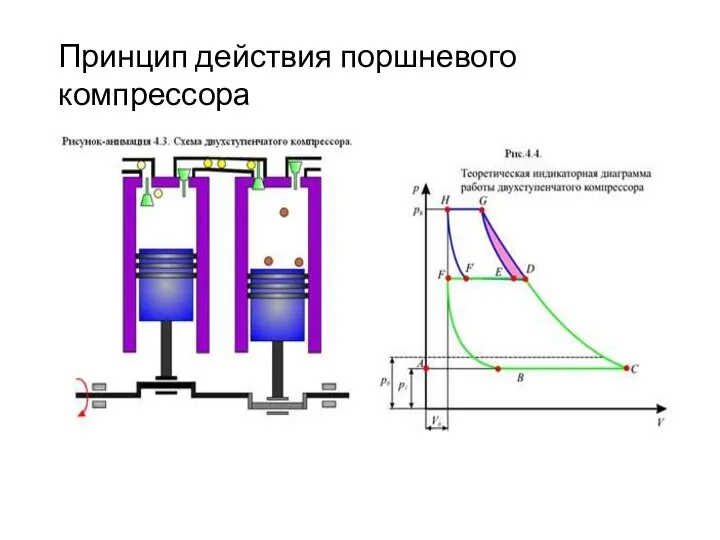

- 119. Принцип действия поршневого компрессора

- 120. Две основные схемы поршневого компрессора Простого действия Двойного действия

- 121. Разнообразие конструктивных схем по расположению цилиндров

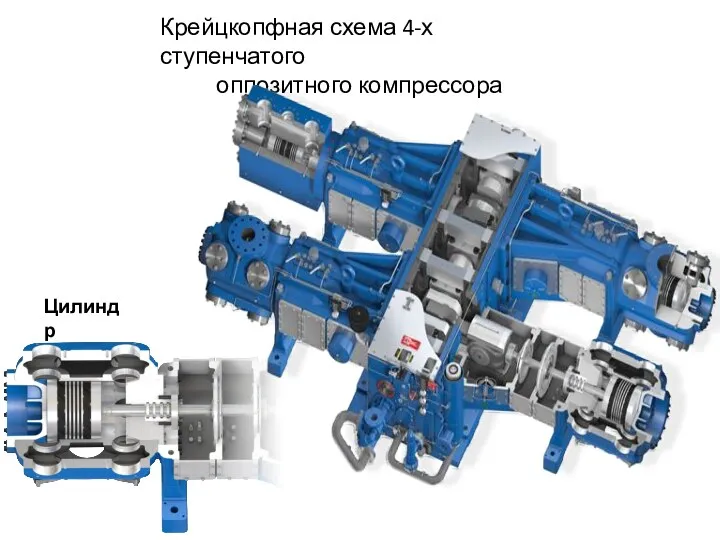

- 122. Крейцкопфная схема 4-х ступенчатого оппозитного компрессора Цилиндр

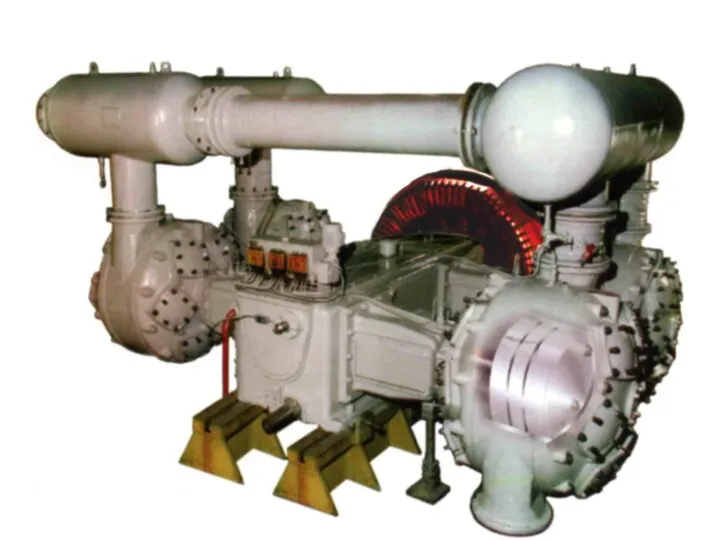

- 123. Компрессорная установка с оппозитным компрессором

- 124. 6-ти ступенчатый оппозитный компрессор высокого давления с газоохладителями

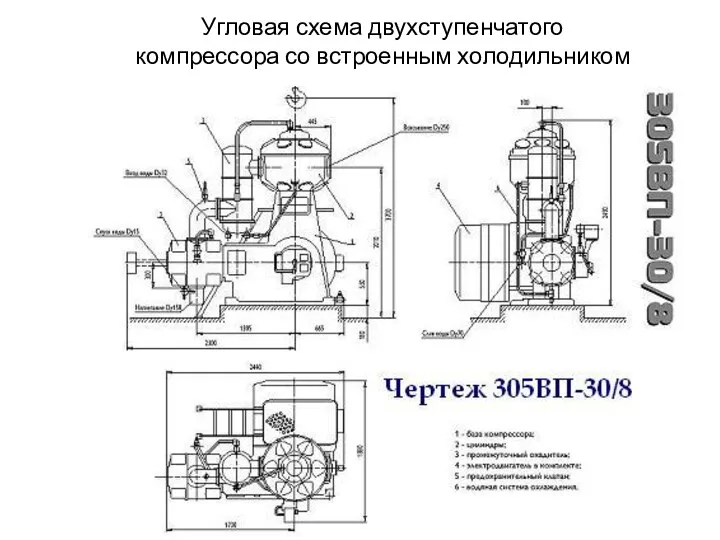

- 126. Угловая схема двухступенчатого компрессора со встроенным холодильником

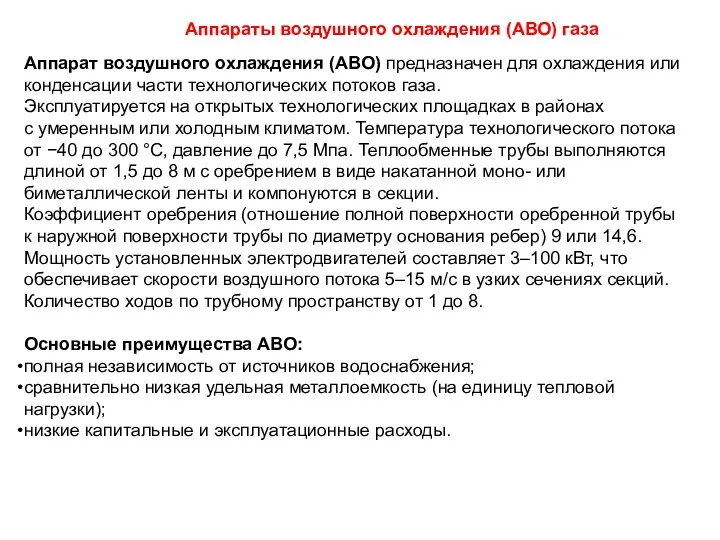

- 127. Аппарат воздушного охлаждения (АВО) предназначен для охлаждения или конденсации части технологических потоков газа. Эксплуатируется на открытых

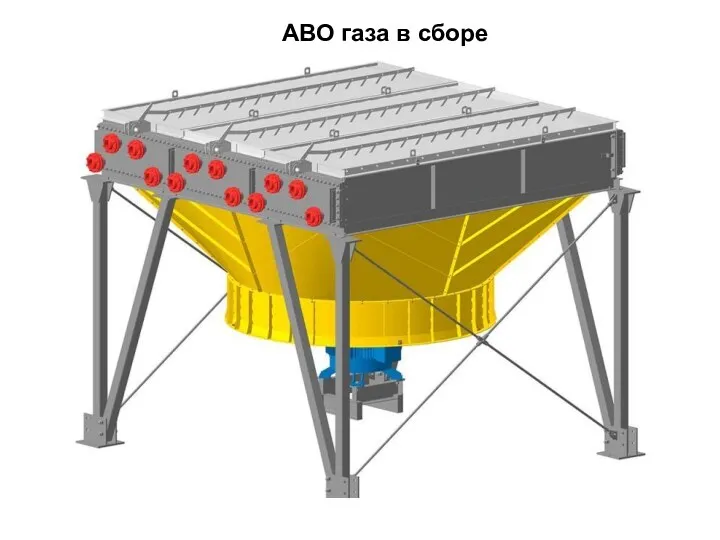

- 128. АВО газа в сборе

- 129. Теплообменная труба

- 130. Элементы АВО газа

- 132. Скачать презентацию

Методы восстановления деталей

Методы восстановления деталей Русская народная сказка в творчестве художников

Русская народная сказка в творчестве художников Острый и хронический гастриты: факторы риска, клиника, диагностика, профилактика

Острый и хронический гастриты: факторы риска, клиника, диагностика, профилактика Алгоритм написания педагогической характеристики на учащегося

Алгоритм написания педагогической характеристики на учащегося Пр. додел (1)

Пр. додел (1) Калмыцкая национальная одежда

Калмыцкая национальная одежда Проблемы мобильного гейминга и возможные пути их решения

Проблемы мобильного гейминга и возможные пути их решения Презентация к уроку географии В поисках Южной Земли

Презентация к уроку географии В поисках Южной Земли Первая помощь при ранениях

Первая помощь при ранениях Тепловые электрические станции. (Часть 1)

Тепловые электрические станции. (Часть 1) Показательная функция, ее свойства и график

Показательная функция, ее свойства и график Недостаточность кровообращения

Недостаточность кровообращения Сварочное производство

Сварочное производство Первые христиане и их учение

Первые христиане и их учение Атлант-Ю. Бюджетные комплекты техники Tessa

Атлант-Ю. Бюджетные комплекты техники Tessa Конструктивные элементы зданий. (Лекция 5)

Конструктивные элементы зданий. (Лекция 5) Напівпровідниковий діод

Напівпровідниковий діод Друзья

Друзья Принципы обработки информации компьютером

Принципы обработки информации компьютером Основные понятия гидроэнергетики

Основные понятия гидроэнергетики Технологічні особливості утримання та експлуатації об’єктів благоустрою у населених пунктах України

Технологічні особливості утримання та експлуатації об’єктів благоустрою у населених пунктах України Особые случаи морской практики. Снятие судна с мели

Особые случаи морской практики. Снятие судна с мели Почему люди сотрудничают хуже, чем пчелы?

Почему люди сотрудничают хуже, чем пчелы? Модернизация автоматизированной системы управления паровым котлом ДЕ – 25/14 ГМ в котельном цехе

Модернизация автоматизированной системы управления паровым котлом ДЕ – 25/14 ГМ в котельном цехе Святые земли русской

Святые земли русской Наиболее значимые достижения мировой науки

Наиболее значимые достижения мировой науки Мировые воины XX века: причины и последствия

Мировые воины XX века: причины и последствия Госавтоинспекция МВД России

Госавтоинспекция МВД России