Содержание

- 2. Что такое котельная установка Котельная установка это комплекс устройств и агрегатов, обеспечивающий получение водяного пара или

- 3. Системы котельной установки Система топливоприготовления и топливоподачи, в которой топливо разгружается после транспортировки, дробится до размеров

- 4. Технологическая схема производства пара в котельной установке

- 5. Конструктивные схемы котла П-образной (а), Г-образной (б), Т-образной (в) , N-образной (г), или башенной (д)

- 6. Система производства пара Подогрев воды до температуры насыщения происходит в водяном экономайзере; производство пара – в

- 7. Конструктивные схемы движения пароводяной среды в котле Различают котлы с: - естественной циркуляцией (а); - принудительной

- 8. Котлы с естественной циркуляцией Замкнутый контур естественной циркуляции (циркуляционный контур) состоит из двух систем труб: обогреваемой

- 9. Барабанные паровые котлы с принудительной многократной циркуляцией Такие котлы (б) становятся независимыми от высоты контура. Циркуляционный

- 10. Прямоточные котлы Прямоточные котлы не имеют барабана, и через испарительные трубы теплоноситель проходит однократно (К =

- 11. Система топливоприготовления и топливоподачи Для газообразного топлива устанавливается газораспределительное установка (ГРУ), создающее требуемое давление природного газа

- 12. Система пылеприготовления На современных ТЭС устанавливается индивидуальная система пылеприготовления для каждого котла. В зависимости от марки

- 13. Технологическая схема замкнутой системы пылеприготовления с промбункером На ТЭС применяются индивидуальные замкнутые системы пыле-ния: схемы с

- 14. Типы мельниц Шаровые барабанные мельницы (ШБМ) могут обеспечить самый тонкий помол топлива Однако они работают с

- 15. Конструктивные схемы топки котла Конструктивные схемы размещения горелок в сечении топки котла Конструктивные схемы исполнения нижней

- 16. Топочные процессы в котле Количество воздуха, необходимое для полного выгорания 1 кг топлива называется теоретически необходимым

- 17. Располагаемая теплота сгорания топлива Для твердых топлив, кДж/кг; для газомазутных топлив, кДж/м3: - низшая теплота сгорания

- 18. Тепловой баланс котла В процессе паропроизводства неизбежны потери. Для определения к.п.д. составляется тепловой баланс котла: ,

- 19. Системы тяги и дутья котла При работе котла требуется непрерывный подвод воздуха к горелкам и удаление

- 20. Уравновешенная тяга и тяга под наддувом Современные котлы работают с уравновешенной тягой, когда подача воздуха в

- 21. Автоматическое регулирование рабочих параметров котла Автоматическое регулирование котлоагрегата предназначено для: поддержания в оптимальном режиме эксплуатационных, рабочих

- 22. Регулирование температуры перегретого пара При регулировании впрыском необходимо чтобы температура пара была выше заданной. Тогда регулирующий

- 23. Схемы регулирования параметров пара Регулирование тепловой нагрузки особенно прямоточных котлов требует совместного и согласованного регулирования расходов

- 24. Регулирование дутья и тяги Регулирование дутья (а) осуществляется по соотношениям: топливо – воздух; теплота – воздух;

- 26. Скачать презентацию

Соглашение о сотрудничестве между Ямало-Ненецким округом и Гамбургом при реализации поставок оленины и рыбной продукции

Соглашение о сотрудничестве между Ямало-Ненецким округом и Гамбургом при реализации поставок оленины и рыбной продукции материалы монтессори

материалы монтессори Презентация Виды транспорта

Презентация Виды транспорта Конспект непосредственно образовательной деятельности с использованием ЦОР Большое космическое путешествие (Презентация)

Конспект непосредственно образовательной деятельности с использованием ЦОР Большое космическое путешествие (Презентация) Плазменная обработка

Плазменная обработка Урок химии Кислоты, их состав и названия. Классификация кислот.

Урок химии Кислоты, их состав и названия. Классификация кислот. Архангельск в годы Великой отечественной войны

Архангельск в годы Великой отечественной войны Композиция. Орнамент. Хохлома

Композиция. Орнамент. Хохлома Нарушение опорно-двигательного аппарата

Нарушение опорно-двигательного аппарата Устойчивость автоматических систем регулирования

Устойчивость автоматических систем регулирования Презентация Продуктивная деятельность детей

Презентация Продуктивная деятельность детей Лекарственные растения Севера

Лекарственные растения Севера Ceramics. Clays

Ceramics. Clays Таинственная и загадочная Грузия

Таинственная и загадочная Грузия ВИЧ-инфекция

ВИЧ-инфекция Структура устной части ЕГЭ. Требования к выполнению заданий

Структура устной части ЕГЭ. Требования к выполнению заданий Построение диаграмм и графиков

Построение диаграмм и графиков Решение квадратных уравнений по формуле

Решение квадратных уравнений по формуле Презентация для родительского собрания в 5 классе О чем дети будут помнить всегда

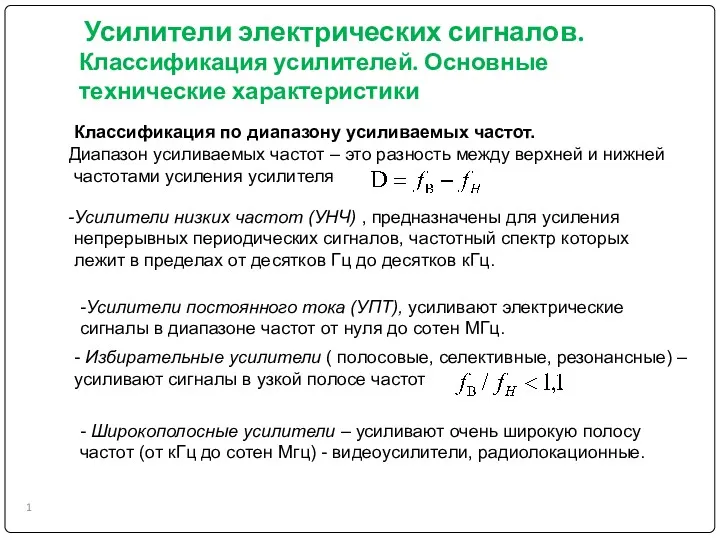

Презентация для родительского собрания в 5 классе О чем дети будут помнить всегда Усилители электрических сигналов. Классификация усилителей. Основные технические характеристики. (Лекция 2)

Усилители электрических сигналов. Классификация усилителей. Основные технические характеристики. (Лекция 2) Тартык в хәрефен [w] авазы белән белдерү.

Тартык в хәрефен [w] авазы белән белдерү. День Героев Отчества

День Героев Отчества Алгоритм расчета (назначения) допусков размеров, массы и припусков на отливку по ГОСТ Р-53464-2009

Алгоритм расчета (назначения) допусков размеров, массы и припусков на отливку по ГОСТ Р-53464-2009 Мир без интернета (8 класс)

Мир без интернета (8 класс) Интегрированное занятие Заимствованные слова

Интегрированное занятие Заимствованные слова Внеклассное мероприятие Птицы зимой

Внеклассное мероприятие Птицы зимой История студенческих игр

История студенческих игр Советы родителям для написания детьми хорошего сочинения

Советы родителям для написания детьми хорошего сочинения