Содержание

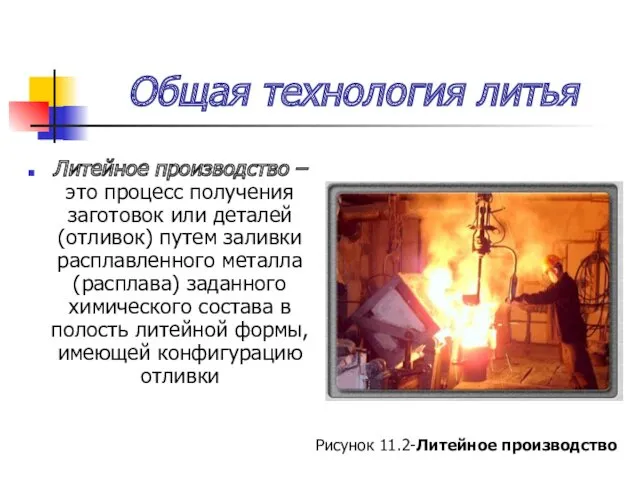

- 2. Общая технология литья Литейное производство – это процесс получения заготовок или деталей (отливок) путем заливки расплавленного

- 3. Общая технология литья Рисунок 11.3- Художественное литье

- 4. Принципиальная схема литья а – литейная форма в сборе; б – отливка после выбивки; 1,2 –

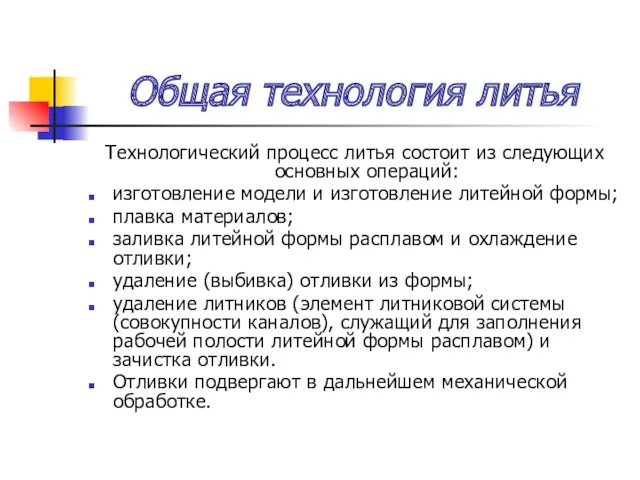

- 5. Общая технология литья Технологический процесс литья состоит из следующих основных операций: изготовление модели и изготовление литейной

- 6. Общая технология литья Таким образом, для получения отливки необходимо наличие трех элементов технологического оснащения: литейный материал,

- 7. Литейные материалы К металлам и сплавам, используемым при изготовлении отливок, предъявляют следующие требования: состав их должен

- 8. Литейные материалы Жидкотекучесть – способность металлов и сплавов в жидком состоянии заполнять форму и воспроизводить в

- 9. Металлы для литья Черные металлы. Стали Различают пять классов сталей для промышленного литья: 1) малоуглеродистые (с

- 10. Металлы для литья Черные металлы. Стали Различные виды легированных сталей разработаны для достижения высокой прочности, пластичности,

- 11. Металлы для литья Ковкий чугун Существуют два основных класса ковкого чугуна: обычного качества и перлитный. Делают

- 12. Металлы для литья Литейный чугун К литейным чугунам относят широкий диапазон сплавов железа с углеродом и

- 13. Металлы для литья Чугун с шаровидным графитом Шаровидные включения графита придают чугуну пластичность и другие свойства,

- 14. Металлы для литья Цветные металлы. Медь, латунь и бронза Существует много различных сплавов на основе меди,

- 15. Металлы для литья Никель Медно-никелевые сплавы (типа монель-металла) обладают высокой коррозионной стойкостью. Для сплавов никеля с

- 16. Металлы для литья Алюминий Литые изделия из алюминиевых сплавов в последнее время применяются все шире благодаря

- 17. Металлы для литья Магний Магниевые сплавы применяются там, где на первом месте стоит требование легкости. Предел

- 18. Металлы для литья Титан Титан - прочный и легкий материал - плавится в вакууме и отливается

- 19. Металлы для литья Редкие и драгоценные металлы Отливки из золота, серебра, платины и редких металлов применяются

- 21. Скачать презентацию

Как вести себя рядом с энергообъектами

Как вести себя рядом с энергообъектами Жизненный и творческий путь Афанасия Афанасьевича Фета. (1820г.-1892г.)

Жизненный и творческий путь Афанасия Афанасьевича Фета. (1820г.-1892г.) Тези до законопроектів щодо запровадження накопичувальної системи пенсій

Тези до законопроектів щодо запровадження накопичувальної системи пенсій Универсальные семейные ценности

Универсальные семейные ценности Работа с учетными записями пользователей в Windows. 10 подробное руководство

Работа с учетными записями пользователей в Windows. 10 подробное руководство Светлая Пасха. История и традиции

Светлая Пасха. История и традиции Занятие 2 Тема 2 Управление ТС в штатных ситуациях

Занятие 2 Тема 2 Управление ТС в штатных ситуациях Страхование спортсменов

Страхование спортсменов Сказочный городок

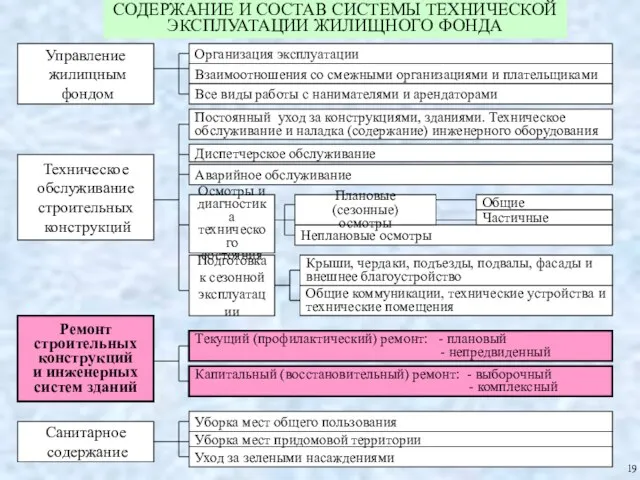

Сказочный городок Основные положения по организации и производству ремонтно-строительных работ

Основные положения по организации и производству ремонтно-строительных работ Электронное строение атома. 11 класс.

Электронное строение атома. 11 класс. Этикет. История этикета

Этикет. История этикета Техническая эксплуатация сооружений и устройств путевого хозяйства

Техническая эксплуатация сооружений и устройств путевого хозяйства Сказочный город

Сказочный город Коммерческое предложение. Онлайн-касса Эвотор

Коммерческое предложение. Онлайн-касса Эвотор Неметаллы

Неметаллы Чрезвычайные ситуации химического характера

Чрезвычайные ситуации химического характера Распознавание пластмасс и волокон. Лабораторная работа

Распознавание пластмасс и волокон. Лабораторная работа История создания термометра

История создания термометра Автоматизация и ее применение

Автоматизация и ее применение Художники Марий Эл

Художники Марий Эл Презентация География в танце

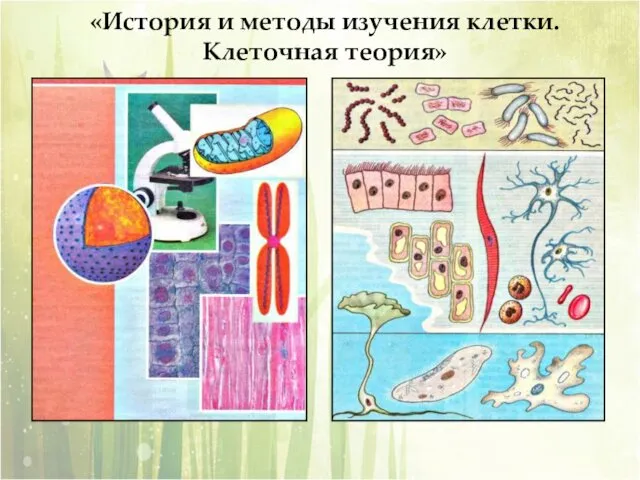

Презентация География в танце История и методы изучения клетки. Клеточная теория

История и методы изучения клетки. Клеточная теория Даниил Гранин

Даниил Гранин презентация Фосфор, соединения фосфора

презентация Фосфор, соединения фосфора Социальная политика государства и управление социальным развитием организации (Россия и Сингапур)

Социальная политика государства и управление социальным развитием организации (Россия и Сингапур) Игил - Исламское государство

Игил - Исламское государство Эрзянский народный зимний календарь

Эрзянский народный зимний календарь