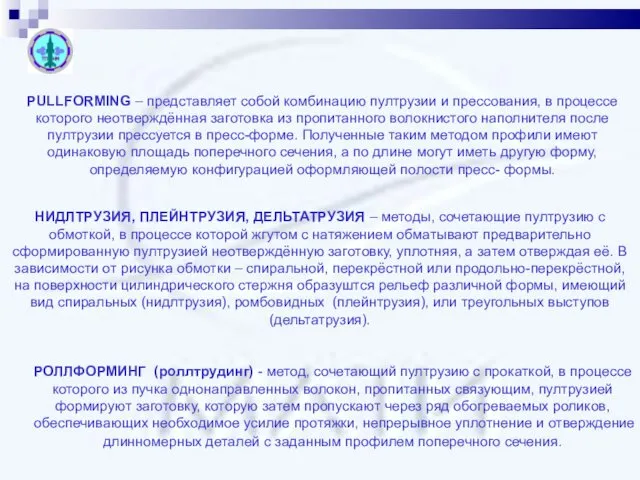

PULLFORMING – представляет собой комбинацию пултрузии и прессования, в процессе которого

неотверждённая заготовка из пропитанного волокнистого наполнителя после пултрузии прессуется в пресс-форме. Полученные таким методом профили имеют одинаковую площадь поперечного сечения, а по длине могут иметь другую форму, определяемую конфигурацией оформляющей полости пресс- формы.

НИДЛТРУЗИЯ, ПЛЕЙНТРУЗИЯ, ДЕЛЬТАТРУЗИЯ – методы, сочетающие пултрузию с обмоткой, в процессе которой жгутом с натяжением обматывают предварительно сформированную пултрузией неотверждённую заготовку, уплотняя, а затем отверждая её. В зависимости от рисунка обмотки – спиральной, перекрёстной или продольно-перекрёстной, на поверхности цилиндрического стержня образуштся рельеф различной формы, имеющий вид спиральных (нидлтрузия), ромбовидных (плейнтрузия), или треугольных выступов (дельтатрузия).

РОЛЛФОРМИНГ (роллтрудинг) - метод, сочетающий пултрузию с прокаткой, в процессе которого из пучка однонаправленных волокон, пропитанных связующим, пултрузией формируют заготовку, которую затем пропускают через ряд обогреваемых роликов, обеспечивающих необходимое усилие протяжки, непрерывное уплотнение и отверждение длинномерных деталей с заданным профилем поперечного сечения.

Болезни органов пищеварения

Болезни органов пищеварения Основы биостатистики

Основы биостатистики Организация научных исследований в России

Организация научных исследований в России Презентация Русские хороводы

Презентация Русские хороводы Организация домашнего труда учащегося

Организация домашнего труда учащегося Управление ликвидностью. (Тема 5)

Управление ликвидностью. (Тема 5) Основы применения техники и информатики в профессиональной деятельности сотрудника полиции

Основы применения техники и информатики в профессиональной деятельности сотрудника полиции Пластическая хирургия

Пластическая хирургия Визитная карточка на конкурс Самый классный классный

Визитная карточка на конкурс Самый классный классный Инновационные технологии для транспортного и инфраструктурного строительства с применением металлических конструкций

Инновационные технологии для транспортного и инфраструктурного строительства с применением металлических конструкций Социальный проект Ягодная школка. Практические занятия по посадке и выращиванию земляники из семян

Социальный проект Ягодная школка. Практические занятия по посадке и выращиванию земляники из семян сказка о лекарственных растениях

сказка о лекарственных растениях КОММЕРЧЕСКОЕ ПРЕДЛОЖЕНИЕ

КОММЕРЧЕСКОЕ ПРЕДЛОЖЕНИЕ vyezdnaya_prezentatsia_AP

vyezdnaya_prezentatsia_AP психолого-педагогическое сопровождение в ДОУ.

психолого-педагогическое сопровождение в ДОУ. Презентация Улица подводника Кузьмина в г. Санкт-Петербурге

Презентация Улица подводника Кузьмина в г. Санкт-Петербурге Выделение у растений и животных_

Выделение у растений и животных_ Ты нам нужен, маленький принц к 120- летию А. Д. Сент-Экзюпери

Ты нам нужен, маленький принц к 120- летию А. Д. Сент-Экзюпери а

а Робот шлагбаум с звуковым датчиком

Робот шлагбаум с звуковым датчиком Релейная защита и автоматизация ЭЭС. Расчет и выбор защит линий

Релейная защита и автоматизация ЭЭС. Расчет и выбор защит линий Чернильная система

Чернильная система Михаил Васильевич Ломоносов

Михаил Васильевич Ломоносов Налоговый калькулятор по расчету налоговой нагрузки

Налоговый калькулятор по расчету налоговой нагрузки Опыт работы по художественно-эстетическому развитию детей 2 мл. группы

Опыт работы по художественно-эстетическому развитию детей 2 мл. группы Prezentatsia_Lopatin_Alexey_Alexandrovich

Prezentatsia_Lopatin_Alexey_Alexandrovich Математика в медицине

Математика в медицине аттестация

аттестация