Содержание

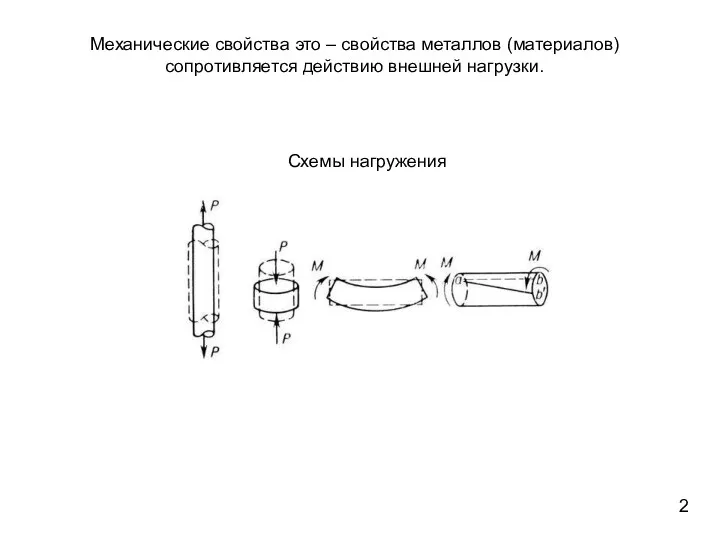

- 2. Механические свойства это – свойства металлов (материалов) сопротивляется действию внешней нагрузки. Схемы нагружения

- 3. Основоположники металловедения: Павел Петрович Аносов (1799-1851 гг.). Открыл секрет булатной стали; в 1831 г. Применил микроскоп

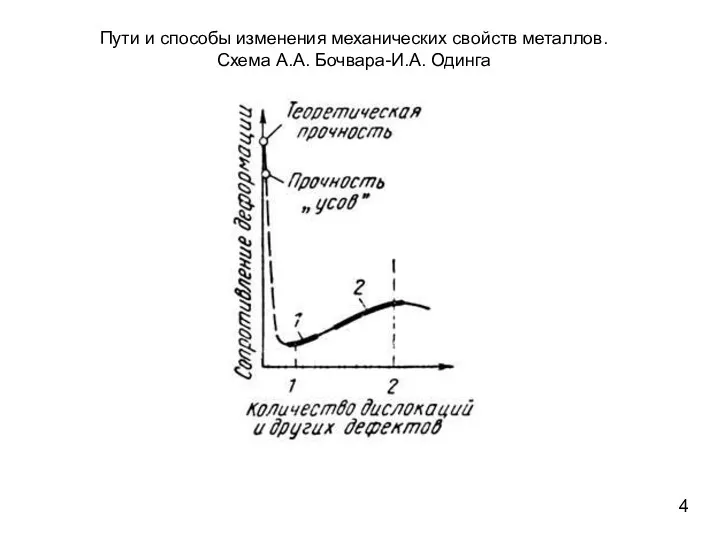

- 4. Пути и способы изменения механических свойств металлов. Схема А.А. Бочвара-И.А. Одинга

- 5. Механические испытания, как средство оценки качества металла Оценить качество металла можно по результатам: Лабораторных испытаний; Стендовых

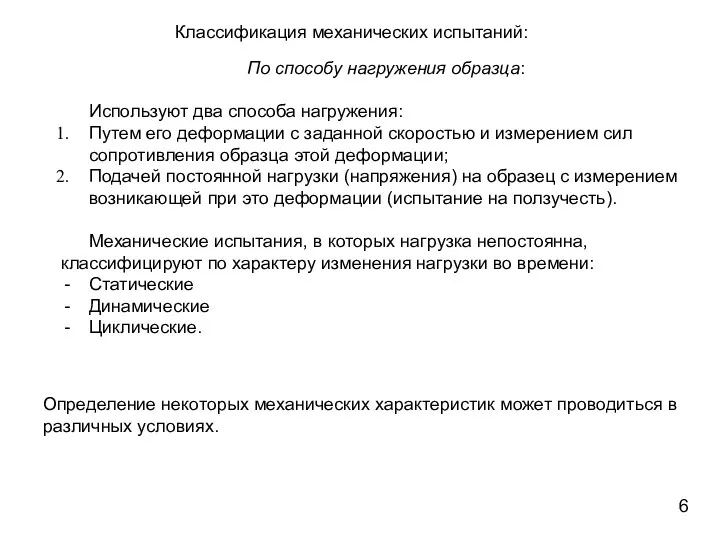

- 6. Классификация механических испытаний: По способу нагружения образца: Используют два способа нагружения: Путем его деформации с заданной

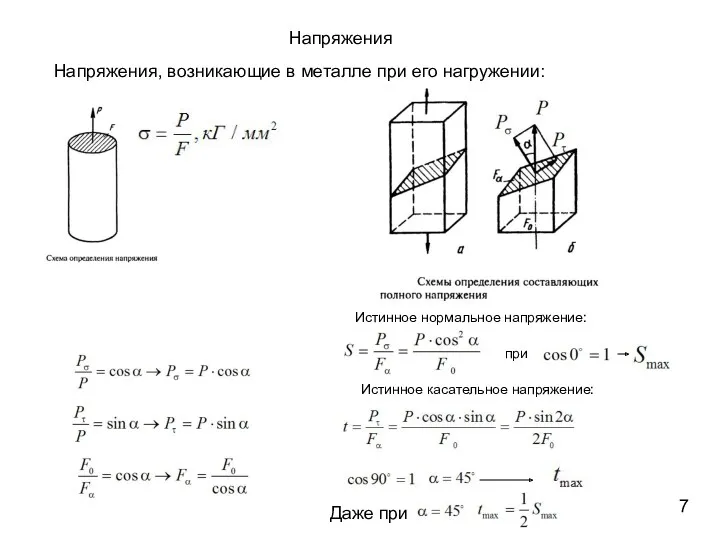

- 7. Напряжения Напряжения, возникающие в металле при его нагружении: Истинное нормальное напряжение: Истинное касательное напряжение: при Даже

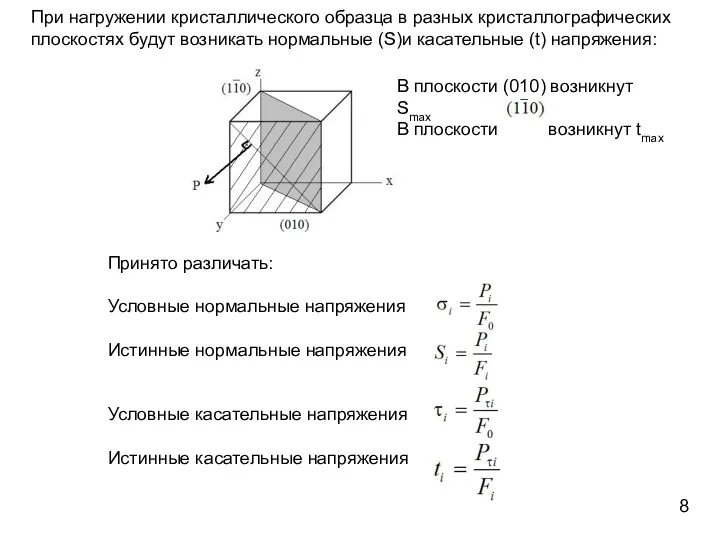

- 8. При нагружении кристаллического образца в разных кристаллографических плоскостях будут возникать нормальные (S)и касательные (t) напряжения: В

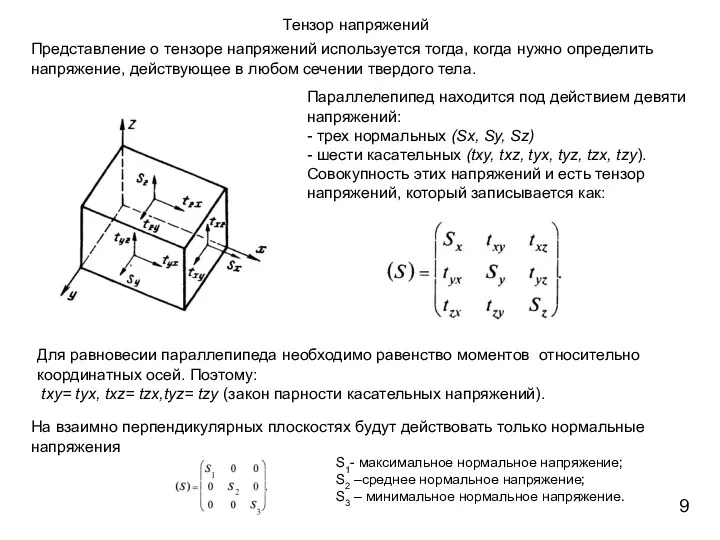

- 9. Тензор напряжений Представление о тензоре напряжений используется тогда, когда нужно определить напряжение, действующее в любом сечении

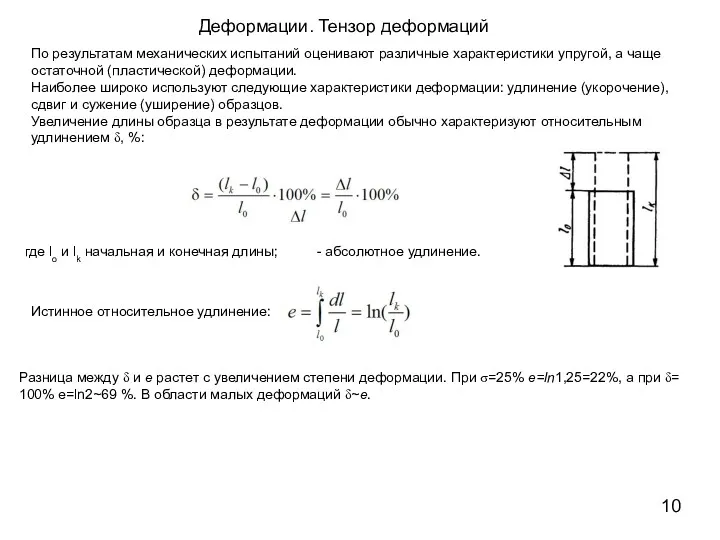

- 10. Деформации. Тензор деформаций По результатам механических испытаний оценивают различные характеристики упругой, а чаще остаточной (пластической) деформации.

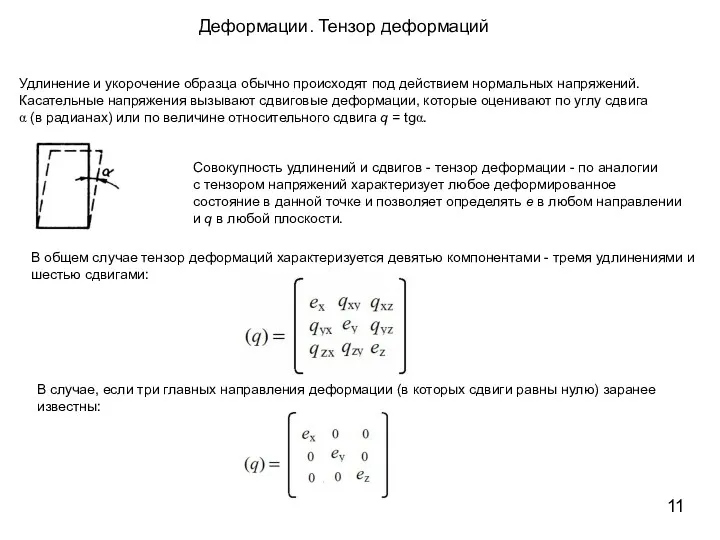

- 11. Удлинение и укорочение образца обычно происходят под действием нормальных напряжений. Касательные напряжения вызывают сдвиговые деформации, которые

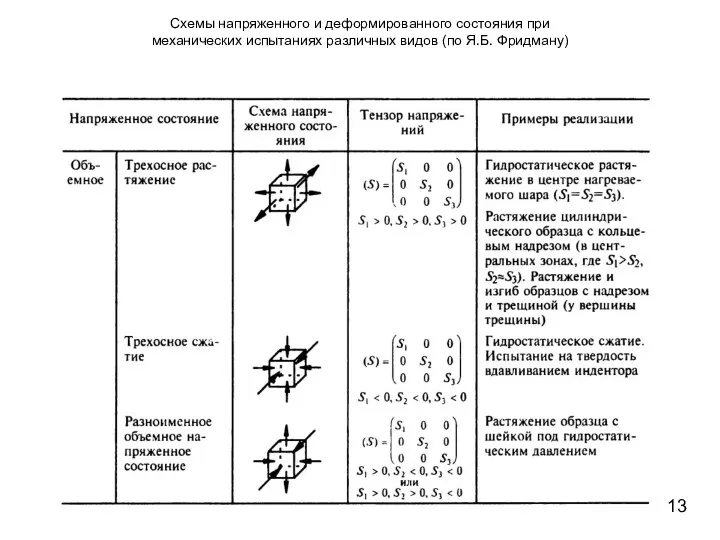

- 12. Схемы напряженного и деформированного состояния при механических испытаниях различных видов (по Я.Б. Фридману)

- 13. Схемы напряженного и деформированного состояния при механических испытаниях различных видов (по Я.Б. Фридману)

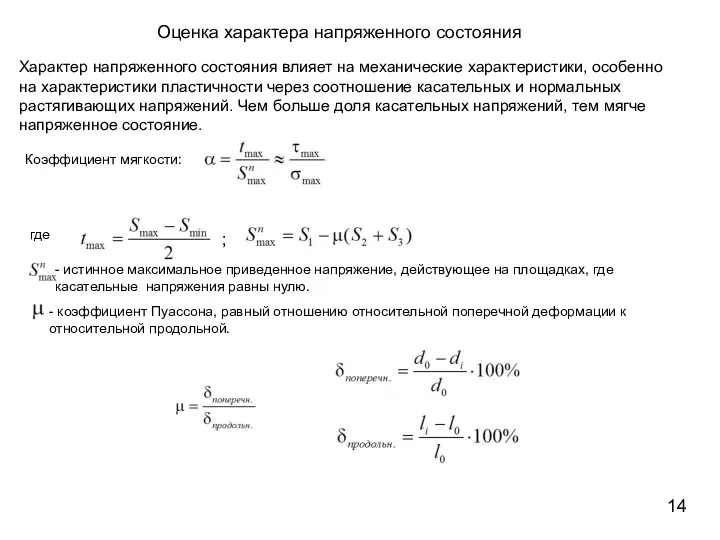

- 14. Оценка характера напряженного состояния Характер напряженного состояния влияет на механические характеристики, особенно на характеристики пластичности через

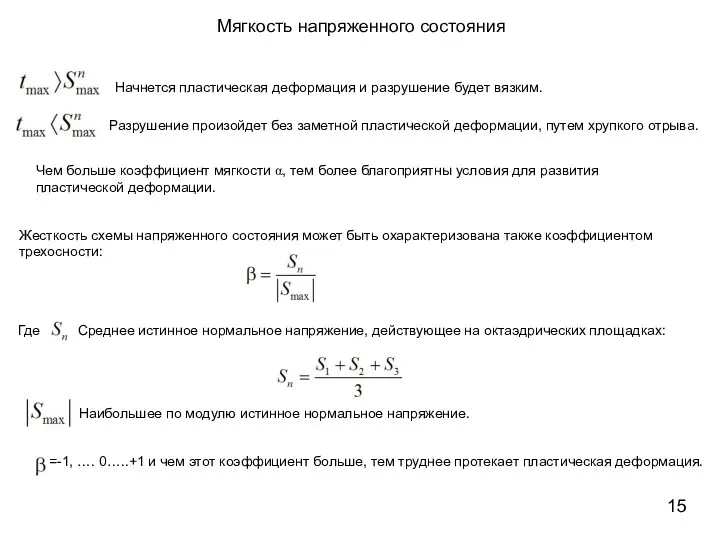

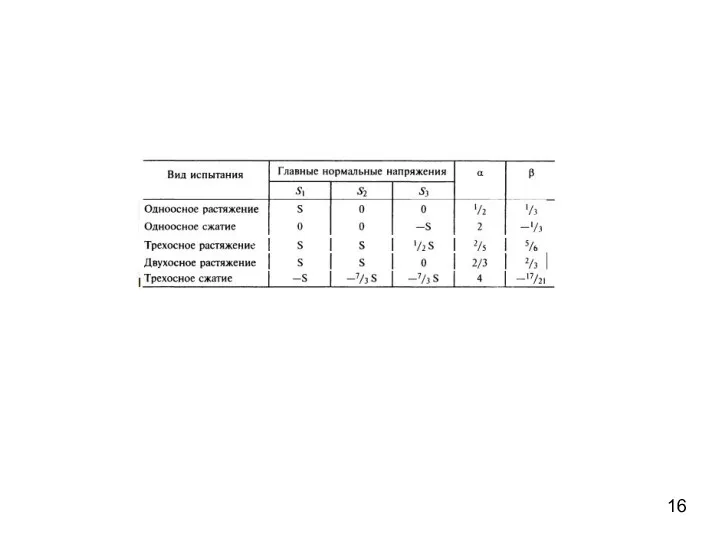

- 15. Мягкость напряженного состояния Начнется пластическая деформация и разрушение будет вязким. Разрушение произойдет без заметной пластической деформации,

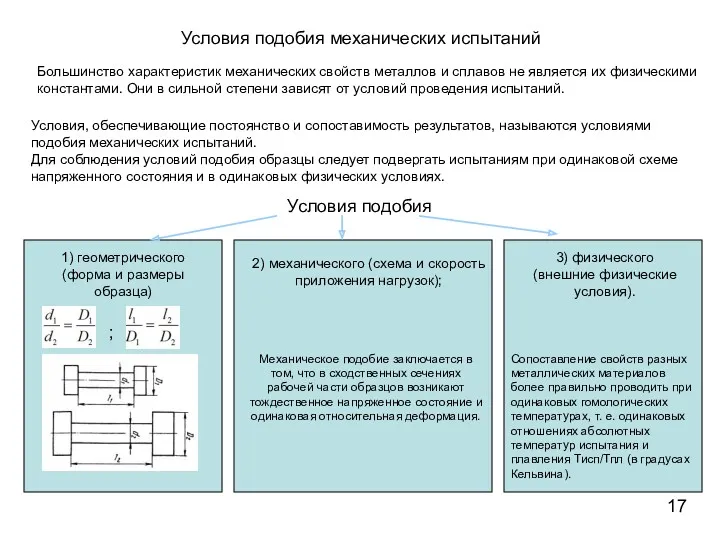

- 17. Условия подобия механических испытаний Большинство характеристик механических свойств металлов и сплавов не является их физическими константами.

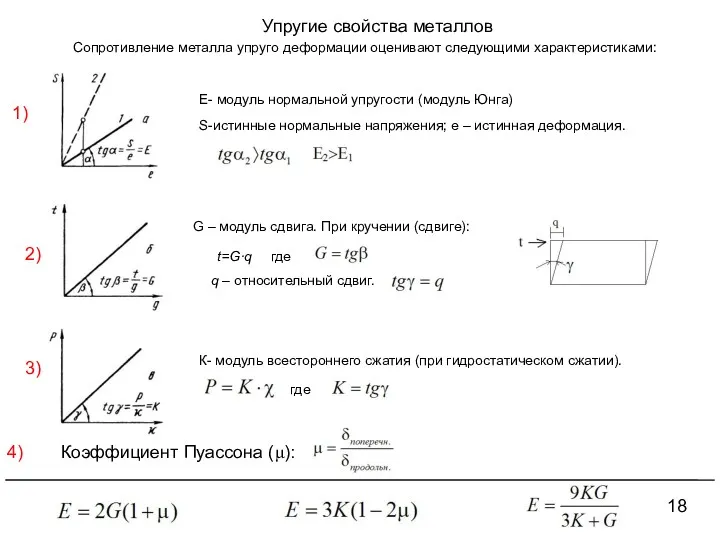

- 18. Упругие свойства металлов Сопротивление металла упруго деформации оценивают следующими характеристиками: Е- модуль нормальной упругости (модуль Юнга)

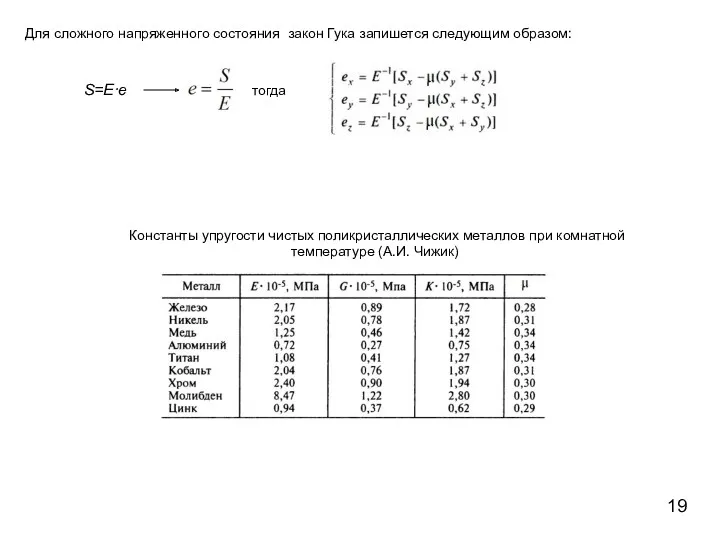

- 19. Для сложного напряженного состояния закон Гука запишется следующим образом: S=E⋅e тогда Константы упругости чистых поликристаллических металлов

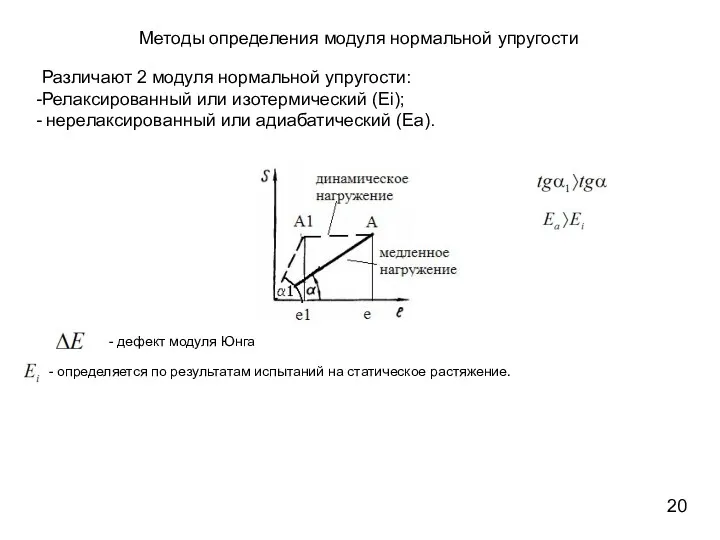

- 20. Методы определения модуля нормальной упругости Различают 2 модуля нормальной упругости: Релаксированный или изотермический (Ei); нерелаксированный или

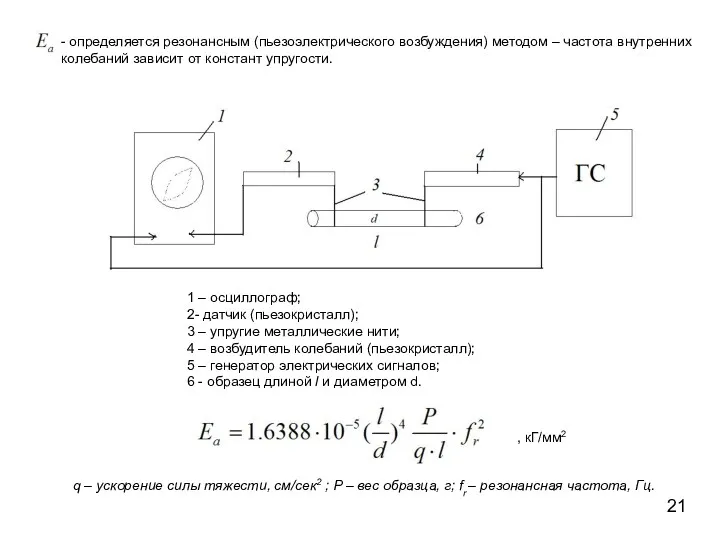

- 21. - определяется резонансным (пьезоэлектрического возбуждения) методом – частота внутренних колебаний зависит от констант упругости. 1 –

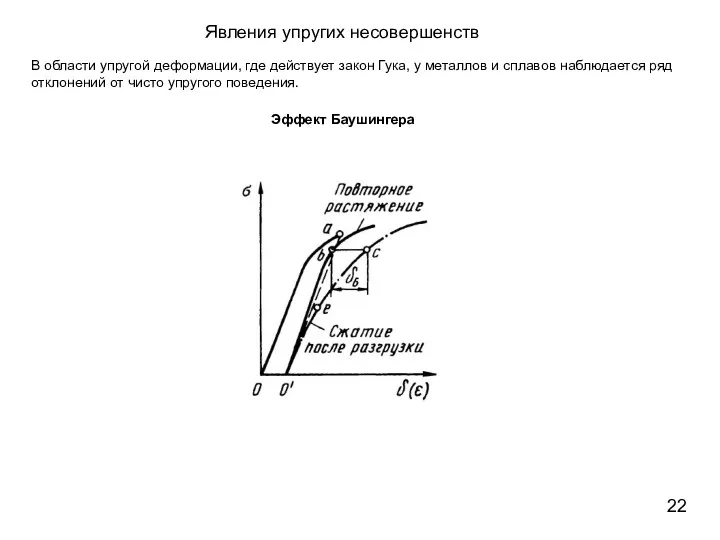

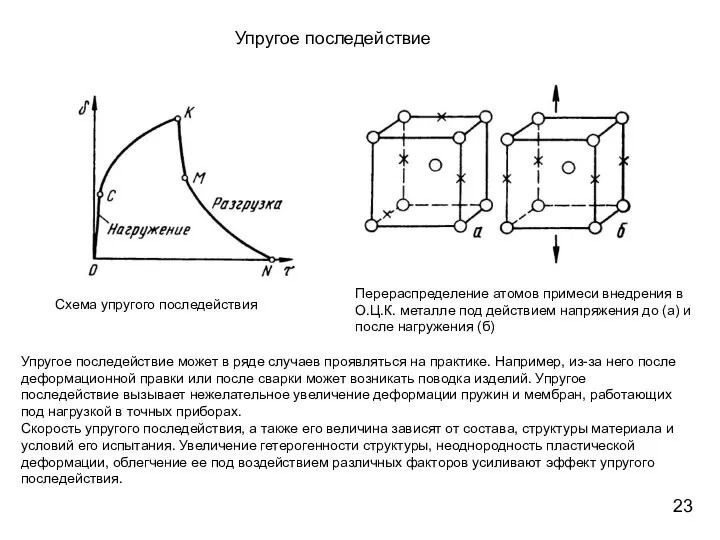

- 22. Явления упругих несовершенств В области упругой деформации, где действует закон Гука, у металлов и сплавов наблюдается

- 23. Упругое последействие Схема упругого последействия Перераспределение атомов примеси внедрения в О.Ц.К. металле под действием напряжения до

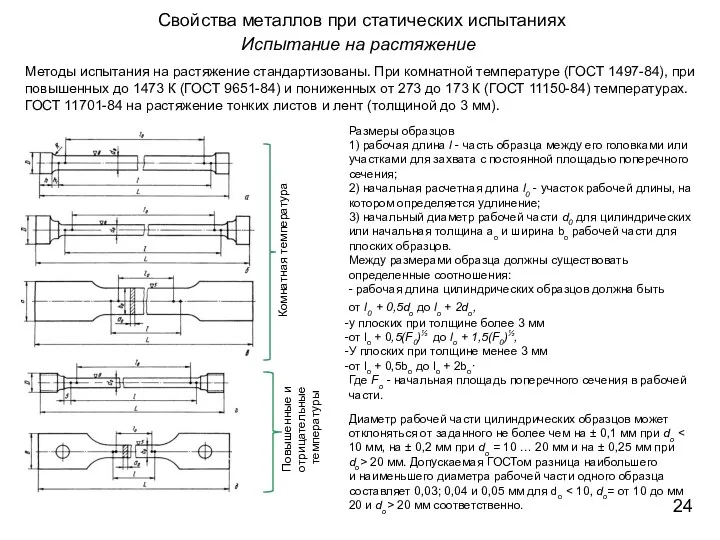

- 24. Свойства металлов при статических испытаниях Испытание на растяжение Методы испытания на растяжение стандартизованы. При комнатной температуре

- 25. Испытательные машины Основные узлы испытательной машины: приводное устройство; силоизмерительный механизм. По принципу действия: с электромеханическим приводом

- 26. Порядок проведения испытания 1. Составить протокол испытания. 2. На рабочую поверхность образца наносят метки, обозначающие l0,

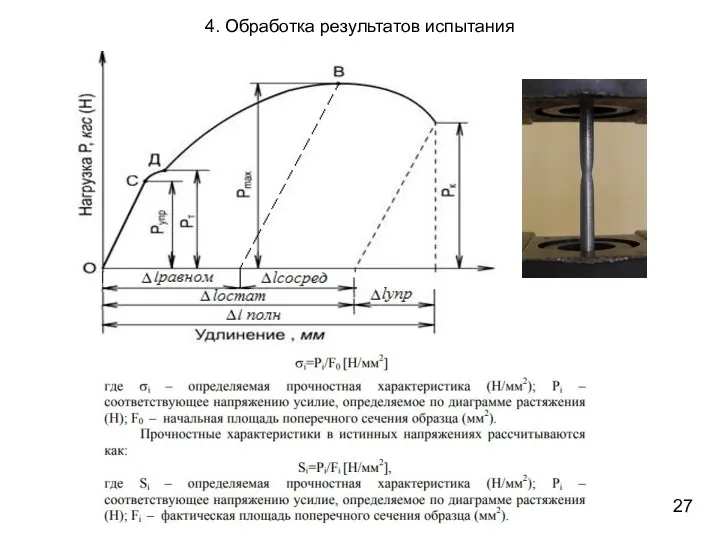

- 27. 4. Обработка результатов испытания

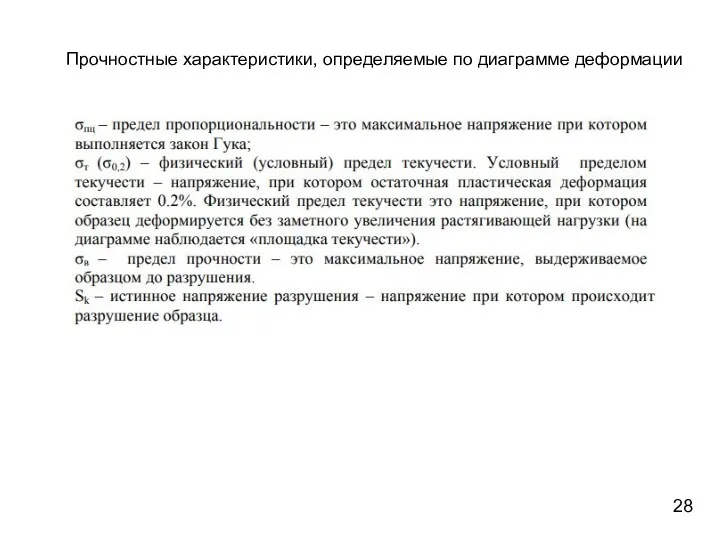

- 28. Прочностные характеристики, определяемые по диаграмме деформации

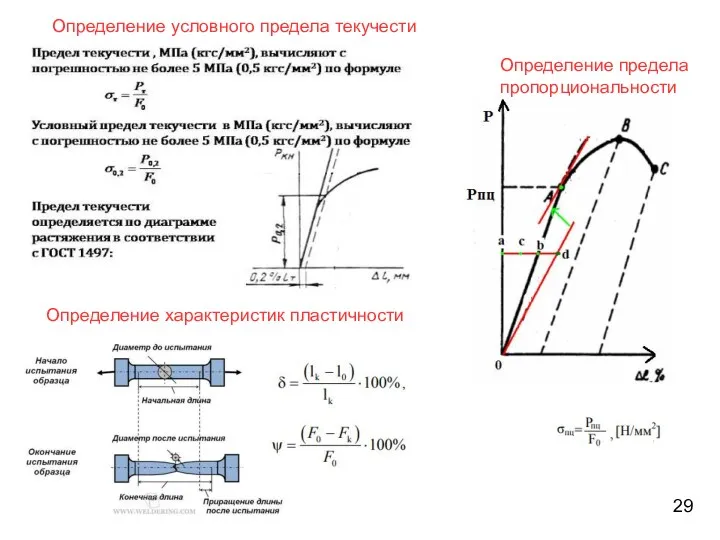

- 29. Определение условного предела текучести Определение предела пропорциональности Определение характеристик пластичности

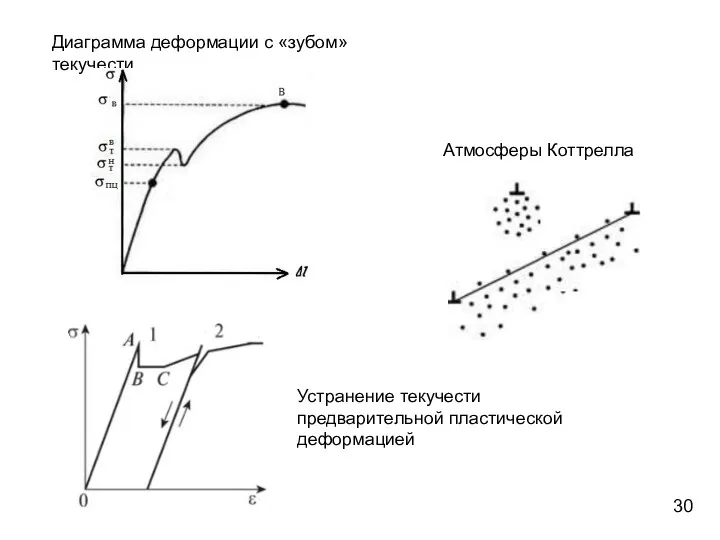

- 30. Диаграмма деформации с «зубом» текучести Устранение текучести предварительной пластической деформацией Атмосферы Коттрелла

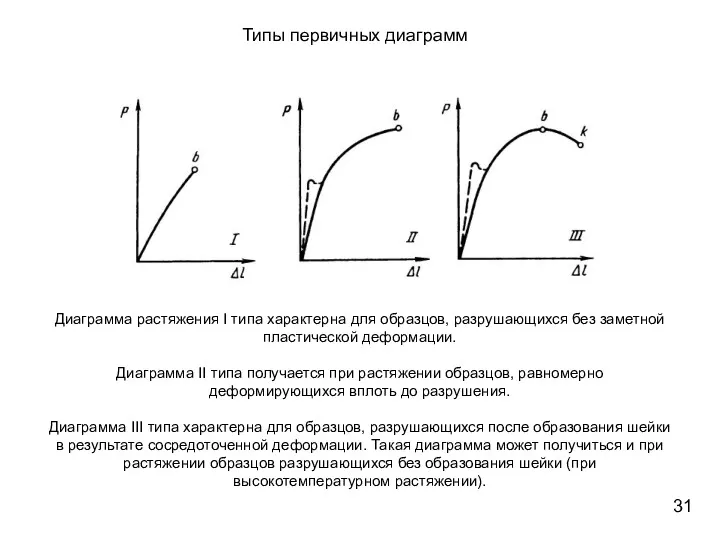

- 31. Типы первичных диаграмм Диаграмма растяжения I типа характерна для образцов, разрушающихся без заметной пластической деформации. Диаграмма

- 32. Диаграмма в координатах «напряжение- абсолютное удлинение»

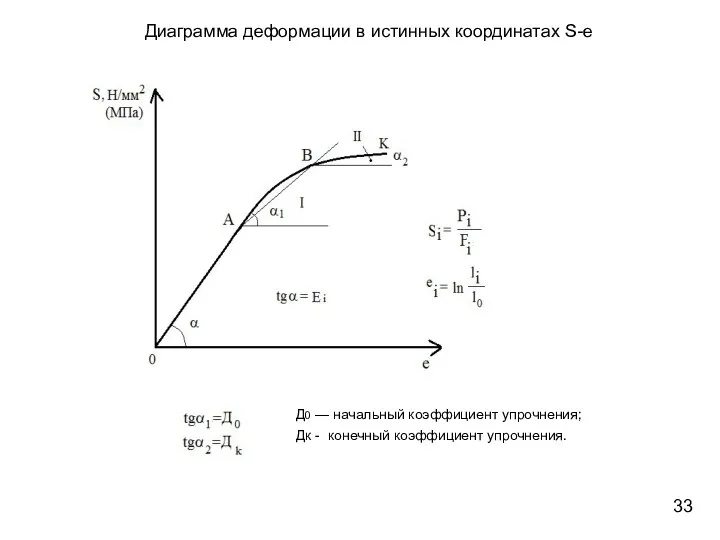

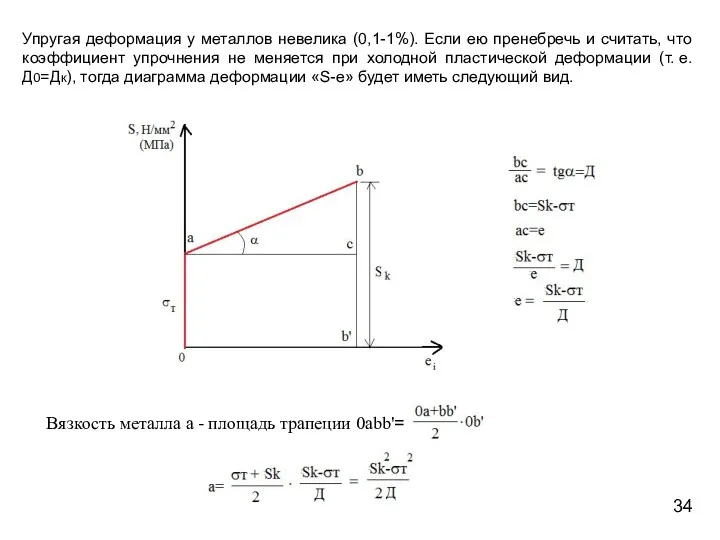

- 33. Диаграмма деформации в истинных координатах S-e Д0 — начальный коэффициент упрочнения; Дк - конечный коэффициент упрочнения.

- 34. Упругая деформация у металлов невелика (0,1-1%). Если ею пренебречь и считать, что коэффициент упрочнения не меняется

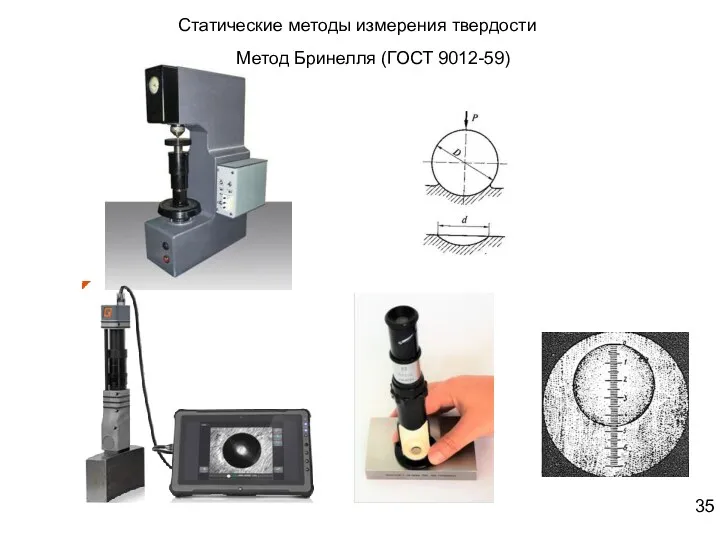

- 35. Статические методы измерения твердости Метод Бринелля (ГОСТ 9012-59)

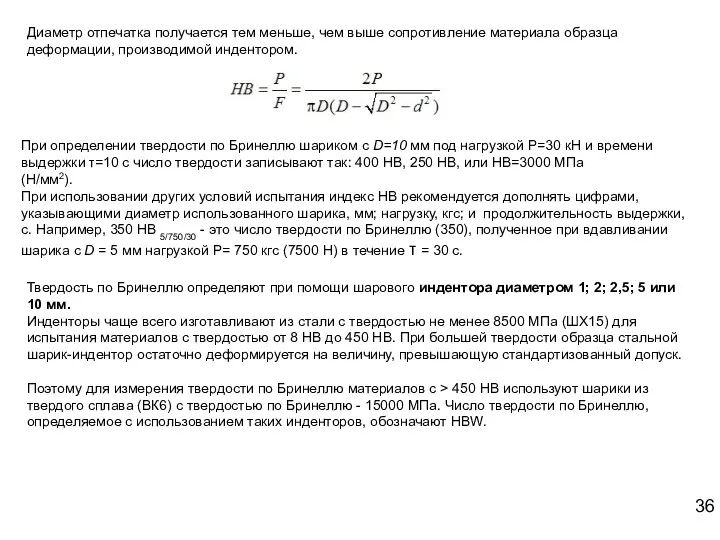

- 36. Диаметр отпечатка получается тем меньше, чем выше сопротивление материала образца деформации, производимой индентором. При определении твердости

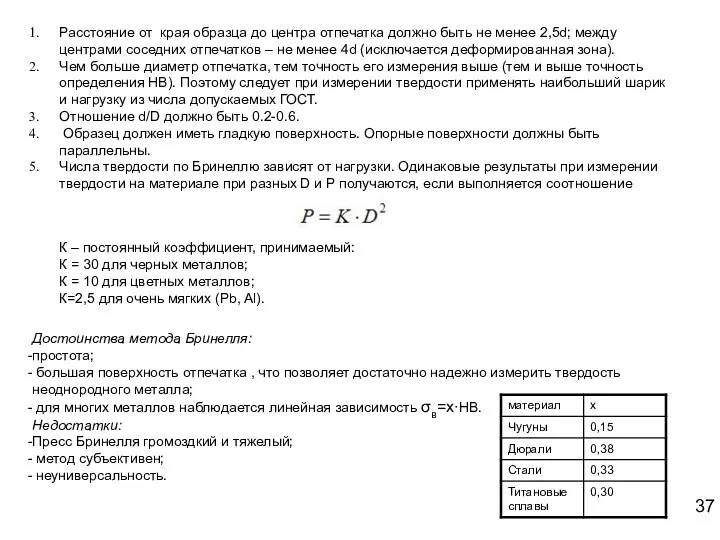

- 37. Расстояние от края образца до центра отпечатка должно быть не менее 2,5d; между центрами соседних отпечатков

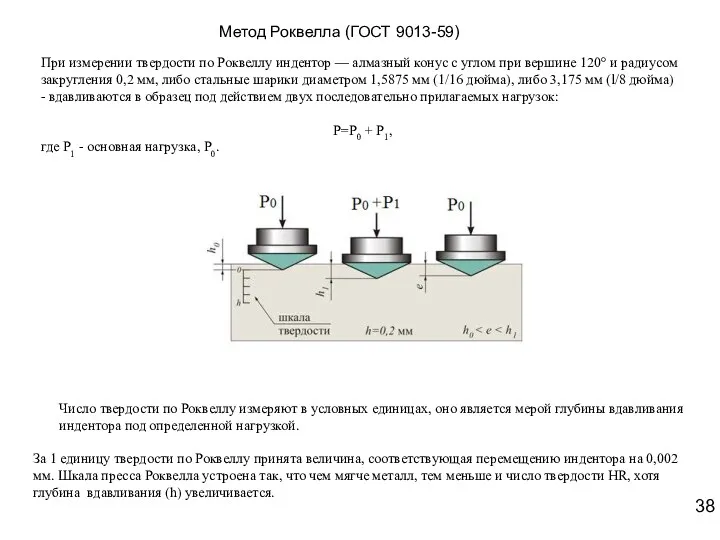

- 38. Метод Роквелла (ГОСТ 9013-59) При измерении твердости по Роквеллу индентор — алмазный конус с углом при

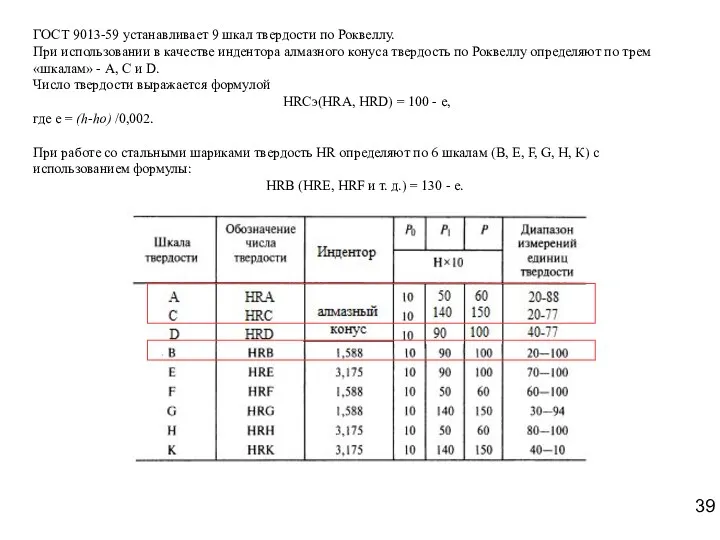

- 39. ГОСТ 9013-59 устанавливает 9 шкал твердости по Роквеллу. При использовании в качестве индентора алмазного конуса твердость

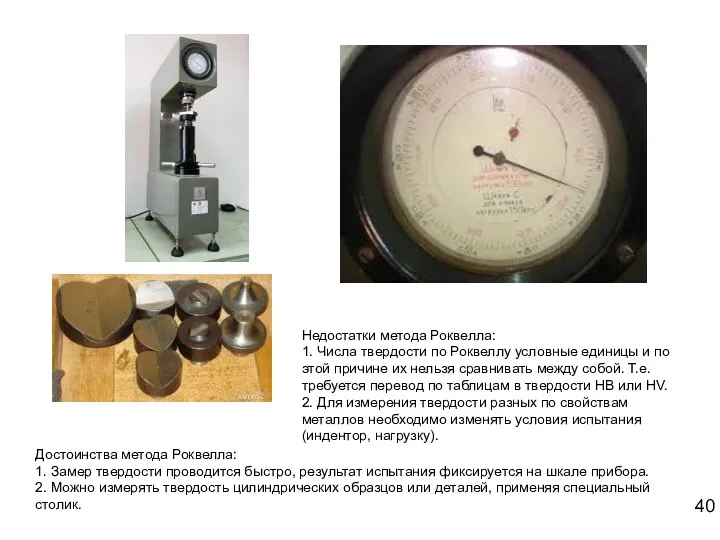

- 40. Недостатки метода Роквелла: 1. Числа твердости по Роквеллу условные единицы и по этой причине их нельзя

- 41. Твердость по Виккерсу (ГОСТ 2999-75) Р= 10-1000 Н (1-100 кгс), время приложения нагрузки (10-15 с). Измеряют

- 42. Определение микротвердости ГОСТ 9450-76 Метод определения микротвердости предназначен для оценки твердости очень малых (микроскопических) объемов материалов.

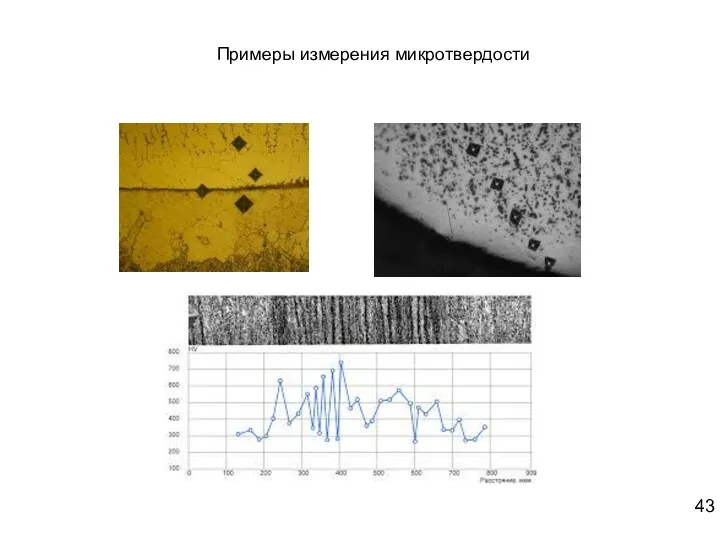

- 43. Примеры измерения микротвердости

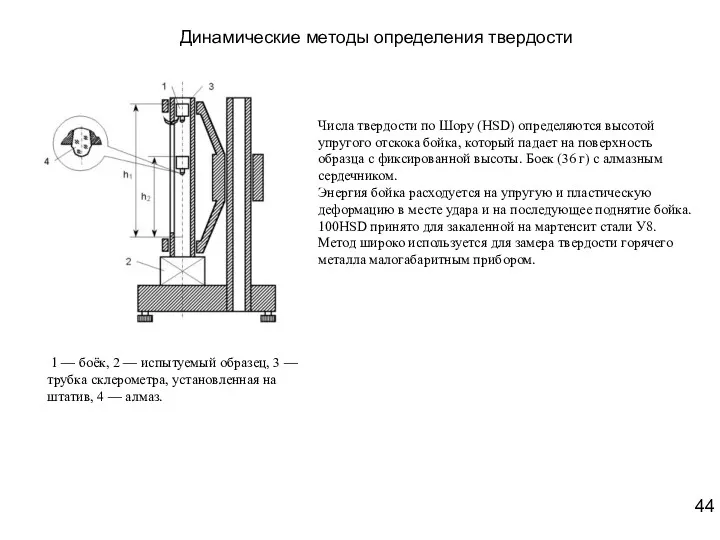

- 44. Динамические методы определения твердости 1 — боёк, 2 — испытуемый образец, 3 — трубка склерометра, установленная

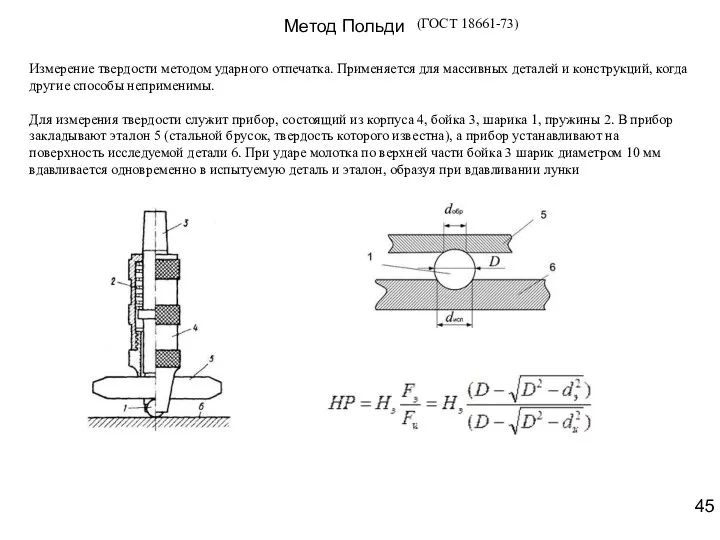

- 45. Измерение твердости методом ударного отпечатка. Применяется для массивных деталей и конструкций, когда другие способы неприменимы. Для

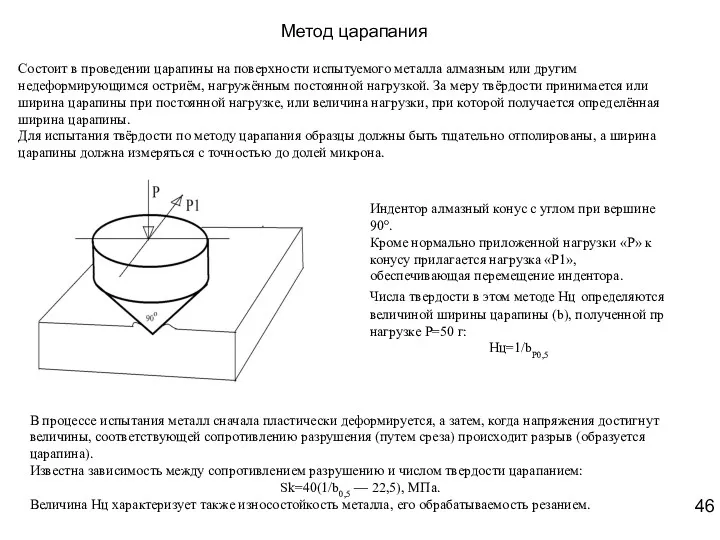

- 46. Метод царапания Состоит в проведении царапины на поверхности испытуемого металла алмазным или другим недеформирующимся остриём, нагружённым

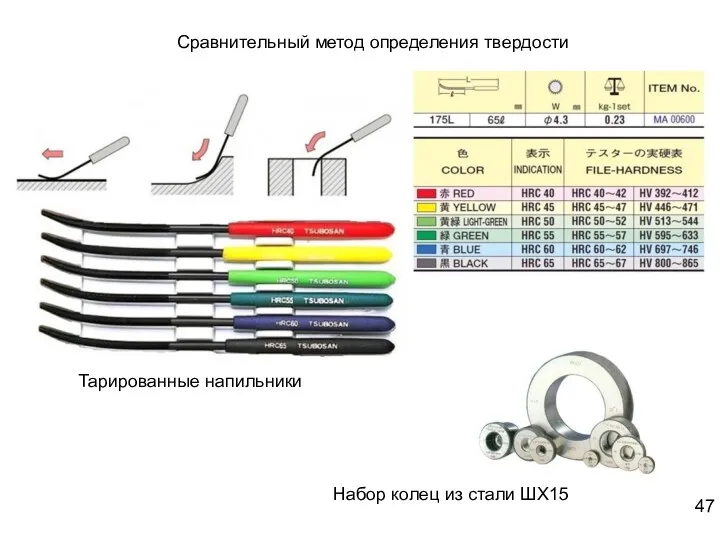

- 47. Сравнительный метод определения твердости Тарированные напильники Набор колец из стали ШХ15

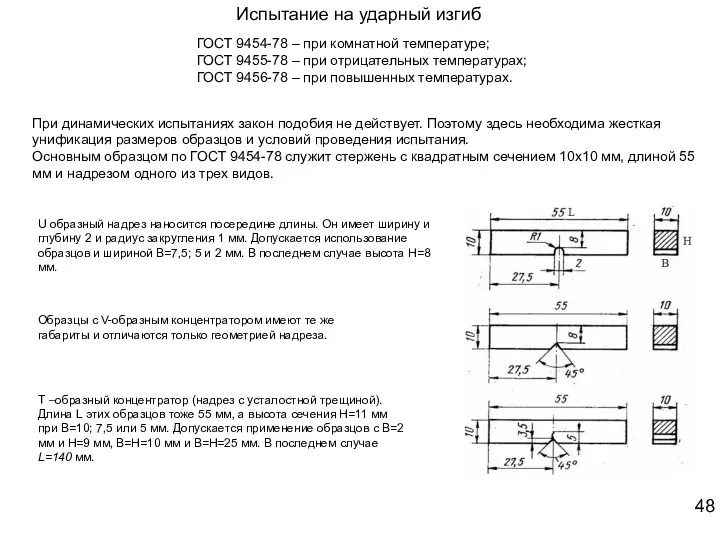

- 48. Испытание на ударный изгиб ГОСТ 9454-78 – при комнатной температуре; ГОСТ 9455-78 – при отрицательных температурах;

- 49. Нанесение концентраторов напряжений на ударные образцы

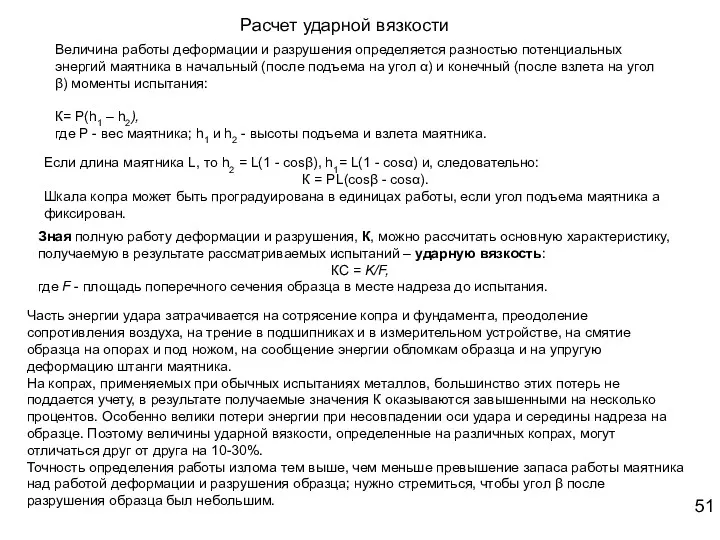

- 50. Испытания на изгиб проводят на маятниковых копрах с предельной энергией, не превышающей 300 Дж*. Копры должны

- 51. Если длина маятника L, то h2 = L(1 - cosβ), h1= L(1 - cosα) и, следовательно:

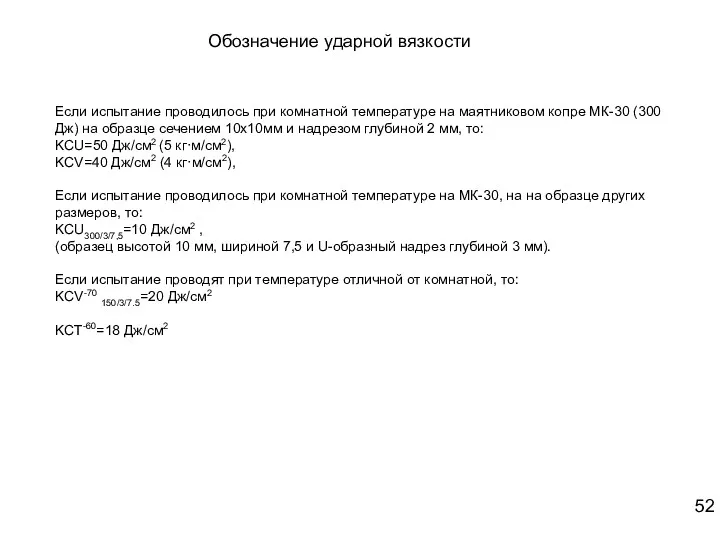

- 52. Обозначение ударной вязкости Если испытание проводилось при комнатной температуре на маятниковом копре МК-30 (300 Дж) на

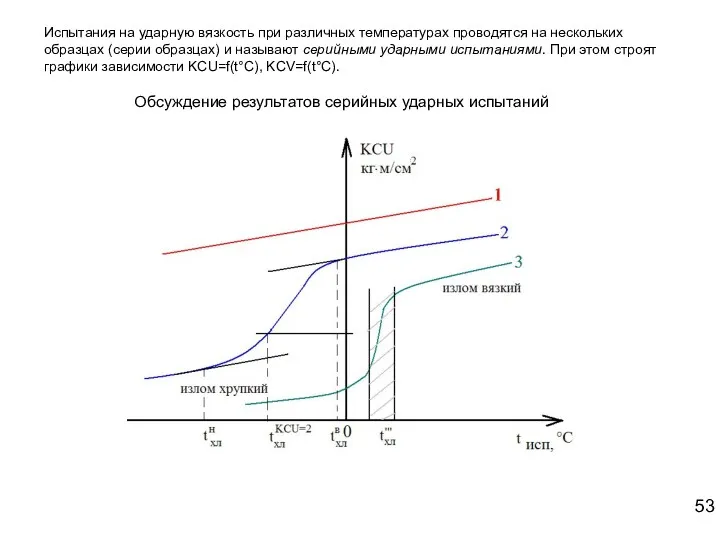

- 53. Испытания на ударную вязкость при различных температурах проводятся на нескольких образцах (серии образцах) и называют серийными

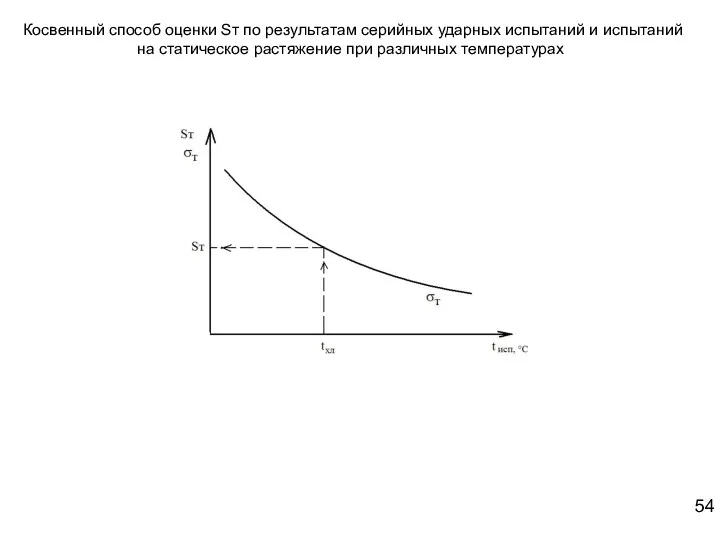

- 54. Косвенный способ оценки Sт по результатам серийных ударных испытаний и испытаний на статическое растяжение при различных

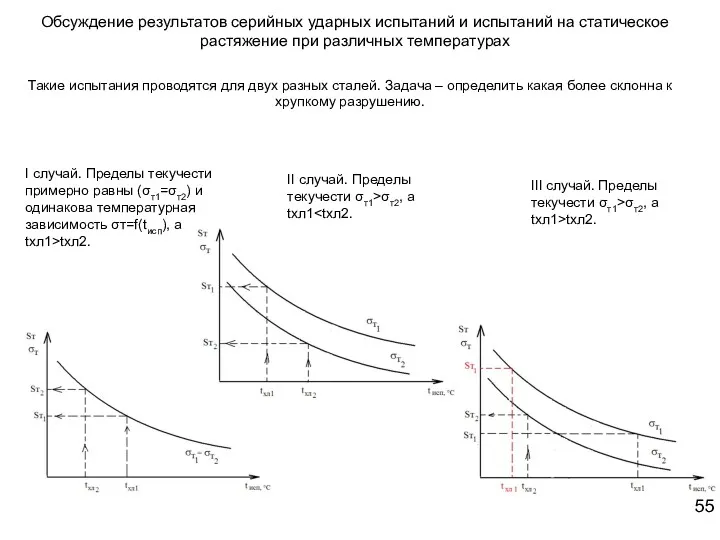

- 55. Обсуждение результатов серийных ударных испытаний и испытаний на статическое растяжение при различных температурах Такие испытания проводятся

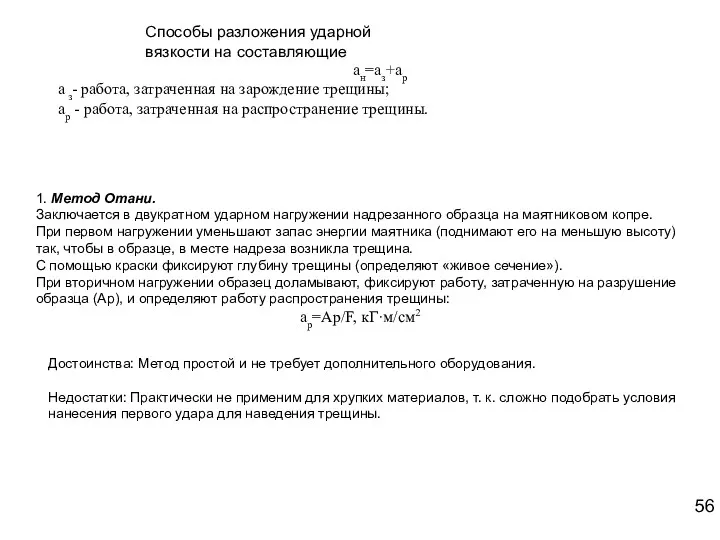

- 56. ан=аз+ар а з- работа, затраченная на зарождение трещины; ар - работа, затраченная на распространение трещины. Способы

- 58. Скачать презентацию

Мечети России

Мечети России Клуб Молодая семья г. Великий Устюг МЦ Авангард

Клуб Молодая семья г. Великий Устюг МЦ Авангард Металлорежущие станки

Металлорежущие станки Development road map and design means

Development road map and design means Презентация к открытому занятию внеурочной деятельности в 4 классе по теме: Цветок лотоса (оригами)

Презентация к открытому занятию внеурочной деятельности в 4 классе по теме: Цветок лотоса (оригами) Шаблон Фракталы-10

Шаблон Фракталы-10 Методические рекомендации по проведению мастер- класса

Методические рекомендации по проведению мастер- класса Миграции населения

Миграции населения Как подключить EDI-сообщения с ООО АШАН и ООО АТАК

Как подключить EDI-сообщения с ООО АШАН и ООО АТАК Право (часть 2)

Право (часть 2) Уголовная и административная ответственность

Уголовная и административная ответственность Обморожение у детей

Обморожение у детей Интерактивная экскурсия Пирамиды Гизы (Египетские пирамиды)

Интерактивная экскурсия Пирамиды Гизы (Египетские пирамиды) Строитель своей души

Строитель своей души Квантовая механика и квантовая химия

Квантовая механика и квантовая химия Сооружения для приема воды из поверхностных источников

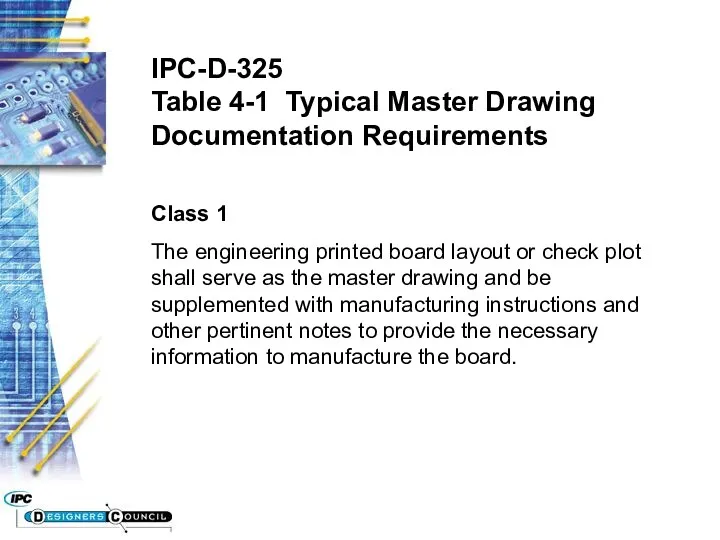

Сооружения для приема воды из поверхностных источников IPC-D-325 Table 4-1 Typical Master Drawing

IPC-D-325 Table 4-1 Typical Master Drawing Холодильное оборудование

Холодильное оборудование Направления концепции генерального плана муниципального образования город Краснодар

Направления концепции генерального плана муниципального образования город Краснодар Установочная конференция по ПП в ПСО

Установочная конференция по ПП в ПСО Модерн в архитектуре

Модерн в архитектуре Общая характеристика младшего школьного возраста

Общая характеристика младшего школьного возраста Понятия схемотехника, телекоммуникационные устройства

Понятия схемотехника, телекоммуникационные устройства Zaschita_Alexeev_SM1_81B

Zaschita_Alexeev_SM1_81B Волейбол. История

Волейбол. История Изготовление и оформление лекал. Экспорт лекал из GRAFIS (швейное дело)

Изготовление и оформление лекал. Экспорт лекал из GRAFIS (швейное дело) Молоко и молочные продукты

Молоко и молочные продукты Презентация_о_Петре_Великом,_как_о_личности

Презентация_о_Петре_Великом,_как_о_личности