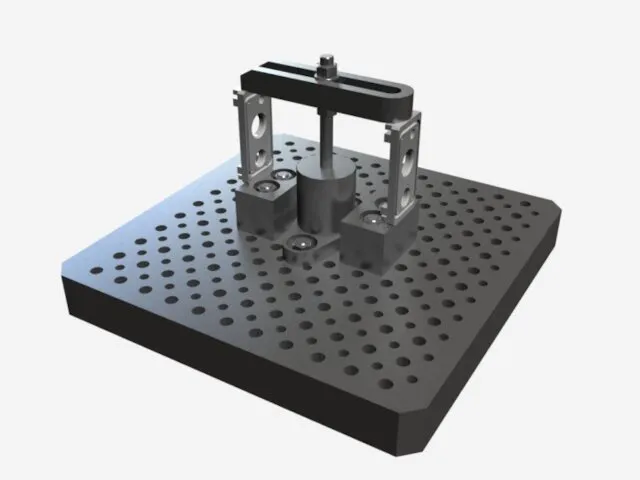

Служебное назначение приспособлений

Повышение производительности труда при применении технологической оснастки обеспечивается следующим:

Сокращением вспомогательного времени на установку и закрепление заготовки в приспособлении;

Интенсификацией режимов резания за счет увеличения прочности, жесткости и виброустойчивости приспособлений.

Сокращением объема пригоночно-слесарных работ при сборке изделий за счет

применения технологической оснастки повышенной точности.

Расширением многостаночного обслуживания станков с ЧПУ путем обработки группы деталей, установленной в многоместном приспособлении. Многостаночное обслуживание применяют, как правило, на операциях, имеющих длительный цикл, осуществляемый в автоматическом режиме.

Для снижения вспомогательного времени необходимо:

применять механизированные приводы закрепления заготовки;

создавать удобные условия работы станочнику путем уменьшения различных

отвлекающих факторов;

обеспечивать оптимальное время срабатывания механизированных прижимов.

Среднее время срабатывания гидравлического привода прижима равно 1 с. Однако в результате действия различных факторов время срабатывания гидрофицированных прижимов достигает 5 с;

применять "маятниковый" метод обработки, при котором время установки

заготовки и съема готовой детали совмещается с основным технологическим временем;

сокращать время на установку режущего инструмента путем закрепления на приспособлении специальных деталей-установов.

*

Презентация к классному часу (2 класс). Тема: Сталинград и КУбань 2 февраля - День разгрома советскими войсками немецко-фашистских войск в Сталинградской битве (1943 год)

Презентация к классному часу (2 класс). Тема: Сталинград и КУбань 2 февраля - День разгрома советскими войсками немецко-фашистских войск в Сталинградской битве (1943 год) ГК СтройГарант

ГК СтройГарант Критерии классификации правовых систем

Критерии классификации правовых систем презентация Молоко и молочные продукты

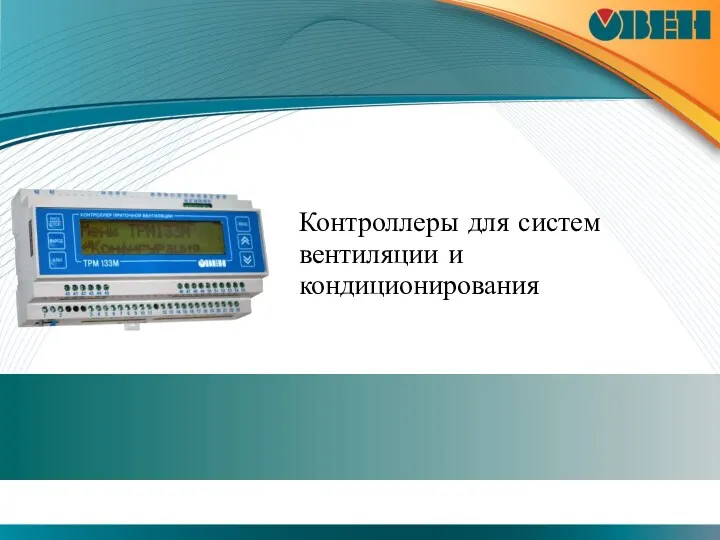

презентация Молоко и молочные продукты Контроллеры для систем вентиляции и кондиционирования

Контроллеры для систем вентиляции и кондиционирования Прием в первый класс

Прием в первый класс Neural Networks

Neural Networks Диктант Победы

Диктант Победы Первый и второй этапы сестринского процесса. Лекция 8

Первый и второй этапы сестринского процесса. Лекция 8 Создание изделий из текстильных материалов. Швейные ручные работы

Создание изделий из текстильных материалов. Швейные ручные работы Советы по созданию презентации в программе Microsoft Office PowerPoint

Советы по созданию презентации в программе Microsoft Office PowerPoint История развития гостиничной индустрии

История развития гостиничной индустрии Крепкий алкоголь

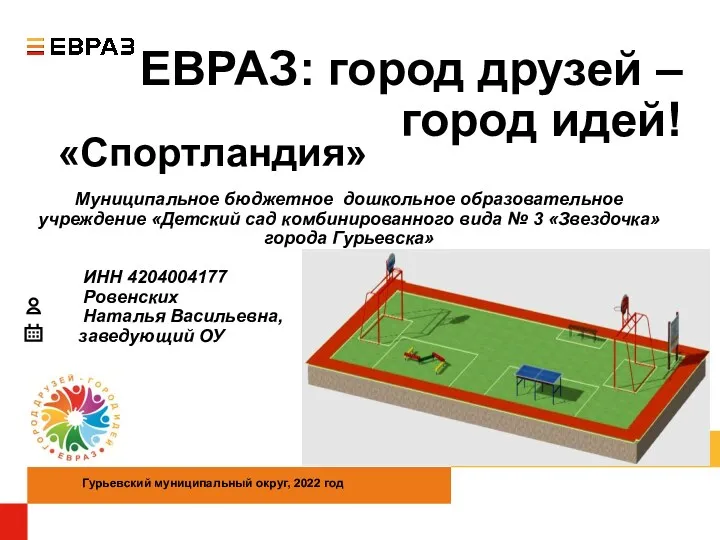

Крепкий алкоголь ЕВРАЗ: город друзей – город идей! Создание современной спортивно – игровой площадки на территории детского сада

ЕВРАЗ: город друзей – город идей! Создание современной спортивно – игровой площадки на территории детского сада Имя существительное

Имя существительное Виды мультфильмов, техники создания. Урок 1

Виды мультфильмов, техники создания. Урок 1 Комедия А.С. Грибоедова Горе от ума

Комедия А.С. Грибоедова Горе от ума Набір ювелірних каблучок Сонячний вітер

Набір ювелірних каблучок Сонячний вітер Элемент занятия по экономике

Элемент занятия по экономике Виды симметрии

Виды симметрии Изделия из соленого теста Подарок на день рождения

Изделия из соленого теста Подарок на день рождения Организация деятельности психолого-педагогического консилиума образовательной организации

Организация деятельности психолого-педагогического консилиума образовательной организации Организация речевого уголка в ДОУ

Организация речевого уголка в ДОУ Самооценка системы управления организации на базе функциональной модели оценки менеджмента

Самооценка системы управления организации на базе функциональной модели оценки менеджмента Противодействие преступлениям в сфере компьютерной информации в РФ. (Лекция 4)

Противодействие преступлениям в сфере компьютерной информации в РФ. (Лекция 4) Астенопия - синдром усталости глаза

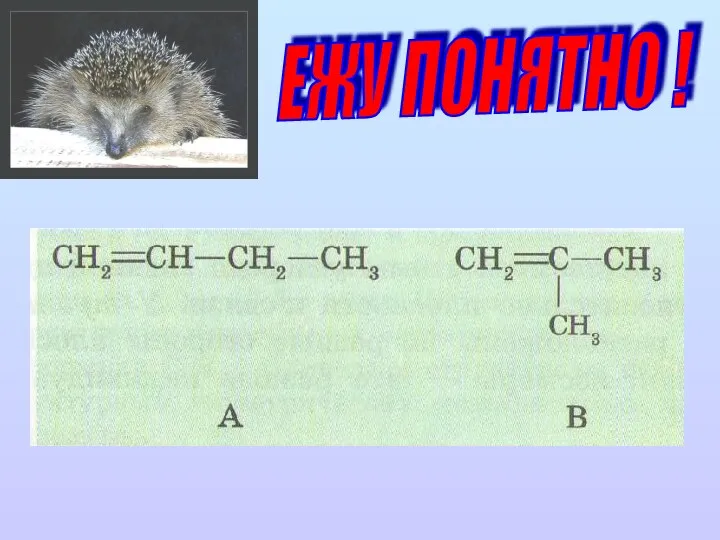

Астенопия - синдром усталости глаза Презентация к уроку в 9 классе Химические свойства непредельных углеводородов

Презентация к уроку в 9 классе Химические свойства непредельных углеводородов Условные предложения в английском языке. Conditionals

Условные предложения в английском языке. Conditionals