Методы использования вторичных энергоресурсов. Способы утилизации теплоты дыма (Лекция 2) презентация

Содержание

- 2. § 6. Методы использования вторичных энергоресурсов. Способы утилизации теплоты дыма Высокотемпературные технологические процессы металлургии имеют относительно

- 3. Возможную выработку ВЭР определяют по формуле: Q = (G1 ⋅ H1 – G2 ⋅ H2) ⋅

- 4. Различают 4 основных направления использования ВЭР: 1) топливное; 2) тепловое – непосредственно в последующей технологической операции

- 5. Эффективность использования теплоты дыма оценивают степенью утилизации теплоты , где HС и HД – энтальпия подогретой

- 6. Регенератор – теплообменный аппарат, в котором дым нагревает керамическую насадку, а в следующий период нагреваемая среда

- 7. Более совершенен рекуперативный принцип утилизации теплоты. Рекуператор – теплообменник непрерывного действия, в котором передача теплоты от

- 8. § 7. Конструкции и особенности тепловой работы регенераторов Доменные воздухонагреватели называют аппаратами Каупера в честь Эдуарда

- 10. Купол, камеру горения, верх насадки и стен рекуператора выполняют из высокоглиноземистого (огнеупорного кирпича, остальное – из

- 11. Регенераторы мартеновских печей работают в условиях высокой температуры (дым на входе в рекуператор имеет температуру 1500-1600

- 12. § 8. Общая теория и расчет рекуператоров Металлические рекуператоры имеют более высокий коэффициент теплопередачи и меньший

- 13. Наиболее распространены радиационные рекуператоры двух конструкций – щелевые и трубчатые. Щелевой состоит из двух соосных цилиндрических

- 14. Конвективные рекуператоры по конструкции могут быть трубчатыми и игольчатыми. Конструкции трубчатых конвективных рекуператоров многообразны. Часто применяют

- 15. Керамические рекуператоры обычно делают из шамота. Одна из конструкций состоит из фасонных керамических блоков с 4

- 16. Рекуператор работает в условиях, близких к стационарному тепловому состоянию. Полное количество теплоты, передаваемой в рекуператоре Q

- 17. Для плоской стенки , где αД и αВ – суммарные коэффициенты теплоотдачи на дымовой и воздушной

- 18. Движение газообразных сред в рекуператоре может быть противоточным, перекрестным и прямоточным. При противоточном движении конечная температура

- 19. Целью расчета рекуператора является определение его размеров и площади поверхности теплообмена, обеспечивающих подогрев требуемого количества воздуха

- 20. Алгоритм расчета рекуператора: 1. Составляют тепловой баланс. Например, для газоплотных рекуператоров с учетом 10 % потерь

- 21. 2. Определяют среднелогарифмическую разность температуры , где для противотока , . 3. Зная температуру газообразных сред

- 22. 4. Определяют суммарный коэффициент теплопередачи. 5. Вычисляют общую поверхность нагрева . 6. Разделив общую поверхность нагрева

- 23. В котлах-утилизаторах физическая теплота дыма используется для получения перегретого водяного пара энергетических параметров с давлением от

- 24. Подпитывающая вода подогревается в экономайзере 1, затем подается в барабан 2. Пар образуется в испарительной части

- 25. Пароперегреватель 5 обеспечивает подсушку пара и его перегрев во избежание конденсации при передаче к потребителю. Вертикальная

- 26. § 10. Способы очистки газов металлургического производства Вредные вещества, попадающие при функционировании металлургического комплекса в окружающую

- 27. Задача пылеулавливания состоит в создании условий для коагуляции (укрупнения) частиц и осаждения их в пылеулавливающем аппарате.

- 28. Один из наиболее распространенных пылеулавливающих аппаратов – циклон, работа которого основана на использовании центробежных сил. Запыленный

- 29. Стенки циклонов защищают от истирания, покрывая их базальтовыми плитками или другими материалами. При очистке газов с

- 30. Очистку газов фильтрацией чаще всего производят в рукавных фильтрах, где осаждение пыли происходит в основном за

- 31. Рукава – цилиндры из хлопчатобумажных, шерстяных, нитроновых, лавсановых тканей (торговое название полиэфирного волокна) или стекловолокна. Газ

- 32. Принцип мокрой очистки дыма основан на контакте запыленного потока с водой. В скруббере Вентури распыление воды

- 33. У скрубберов Вентури γ = 96-98 % даже для частиц размером 1-2 мкм (дым). Контакт газов

- 34. Электроочистка – наиболее эффективный способ улавливания частиц пыли, позволяющий задерживать до 99,9 % последних. В электрофильтрах

- 36. Скачать презентацию

Петербургские традиции 8 класс История и культура Санкт-Петербурга

Петербургские традиции 8 класс История и культура Санкт-Петербурга Шаблон (фон) презентации. Часть 27

Шаблон (фон) презентации. Часть 27 Ханты - Мансийск

Ханты - Мансийск Автоматизация звука Л

Автоматизация звука Л Открытое занятие

Открытое занятие Практическое занятие №1 по ТЭС и АЭС

Практическое занятие №1 по ТЭС и АЭС Present Continuous Tense

Present Continuous Tense  Презентация к учебно-методической разработке Формирование и развитие аудитивных навыков у учащихся на уроках немецкого языка с использованием компьютерной лингводидактики

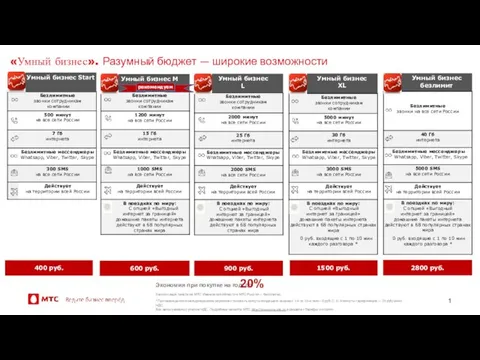

Презентация к учебно-методической разработке Формирование и развитие аудитивных навыков у учащихся на уроках немецкого языка с использованием компьютерной лингводидактики Умный бизнес. Разумный бюджет - широкие возможности

Умный бизнес. Разумный бюджет - широкие возможности Презентация День Знаний

Презентация День Знаний Визитная карточка. Михайлова Ольга Владимировна, воспитатель высшей квалификационной категории

Визитная карточка. Михайлова Ольга Владимировна, воспитатель высшей квалификационной категории Сонячна батарея

Сонячна батарея Кто спрятался (птицы)

Кто спрятался (птицы) Технологии содержания и контроля стада

Технологии содержания и контроля стада Направление работы с родителями

Направление работы с родителями Литниково-питающие системы

Литниково-питающие системы Характеристика организационных форм дошкольного обучения

Характеристика организационных форм дошкольного обучения Художественный ручной труд, как средство развития личности ребенка

Художественный ручной труд, как средство развития личности ребенка Технические средства наноэлектроники. Методы получения тонких пленок. (Тема 3.2)

Технические средства наноэлектроники. Методы получения тонких пленок. (Тема 3.2) 8 класс. Исторические и природные памятники России

8 класс. Исторические и природные памятники России Презентация к открытому уроку

Презентация к открытому уроку 20231017_prezentatsiya_konstruirovanie

20231017_prezentatsiya_konstruirovanie Организационный план

Организационный план Автоматизація звука с в складах та словах

Автоматизація звука с в складах та словах Учим стихи.

Учим стихи. Coca-Cola. История развития. Положение на мировом рынке

Coca-Cola. История развития. Положение на мировом рынке Применение ИКТ в образовательном процессе

Применение ИКТ в образовательном процессе Встреча миров. Великие географические открытия и их последствия

Встреча миров. Великие географические открытия и их последствия