Содержание

- 2. Тема 3. ТЕХНИЧЕСКИЕ СРЕДСТВА НАНОЭЛЕКТРОНИКИ Лекция 15. Методы получения тонких пленок Часть 2.

- 3. Целью лекции является: ознакомление с методами получения тонких пленок применяемых в наноэлектронике; рассмотрение подходов, объектов, механизмов

- 4. СОДЕРЖАНИЕ Формирование структур на основе коллоидных растворов Золь–гель-технология Атомно-слоевое осаждение Области применения технологии атомно-слоевого осаждения Пленки

- 5. Формирование структур на основе коллоидных растворов Коллоидные растворы или золи представляют собой жидкие системы с частицами

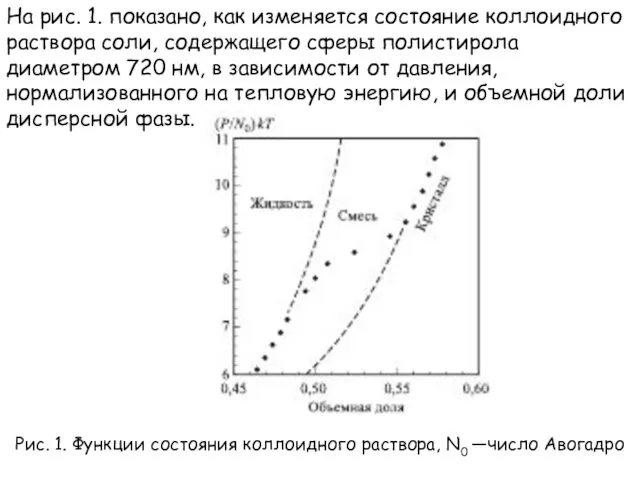

- 6. Рис. 1. Функции состояния коллоидного раствора, N0 —число Авогадро На рис. 1. показано, как изменяется состояние

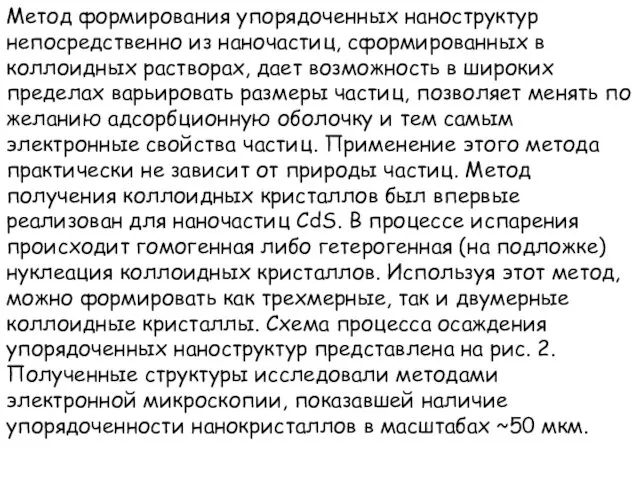

- 7. Метод формирования упорядоченных наноструктур непосредственно из наночастиц, сформированных в коллоидных растворах, дает возможность в широких пределах

- 8. Рис. 2. Схема метода испарения коллоидного раствора (а) и получения упорядоченных структур (б): 1 — коллоидный

- 9. Метод можно использовать для получения упорядоченных структур изнаночастиц металлов. Первоначально опыты проводили с наночастицами золота, поскольку

- 10. Наночастицы первоначально получали в водной среде и лишь затем переносили в органические растворители, содержащие тиолаты, что

- 11. Золь–гель-технология Преимущество коллоидного раствора перед истинным раствором, заключается, с одной стороны, в том, что в нем

- 12. Например, если нанести слой коллоидного раствора оксида на тонкую органическую пленку, а затем высушить его и

- 13. Золь–гель-технология (sol–gel process) представляет собой технологический процесс получения материалов с определенными химическими и физико-механическими свойствами, включающий

- 14. Золь–гель-технология — удобный путь получения дисперсных материалов, который позволяет исключить многочисленные стадии промывки. В качестве исходных

- 15. При использовании золь-гель метода можно получать наночастицы, пористые структуры с упорядоченным и неупорядоченным расположением пор, нанопокрытия,

- 16. 2 стадия - образование геля. На данной стадии происходит формирование пространственной сетки геля. При этом наблюдается

- 17. Сначала в системе образуются отдельные частицы оксида кремния. Затем протекает их коалесценция с образованием больших пористых

- 18. Рис. Схематичное представление золь-гель процесса

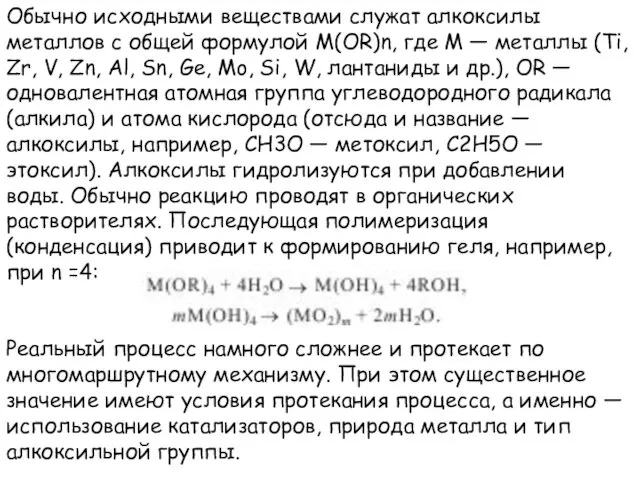

- 19. Обычно исходными веществами служат алкоксилы металлов с общей формулой M(OR)n, где М — металлы (Ti, Zr,

- 20. Золь–гель-технология включает процессы гидролиза, полимеризацию (или химически контролируемую конденсацию) гельпрокурсора, нуклеацию (образование зародышей) и рост частиц

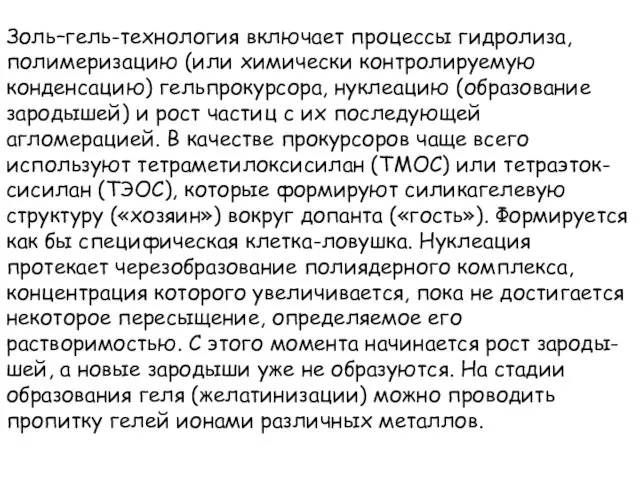

- 21. Образующиеся оксополимеры имеют структуру ультратонкой пористой сетки с размерами пор 1–10 нм, подобную структуре цеолитов. Их

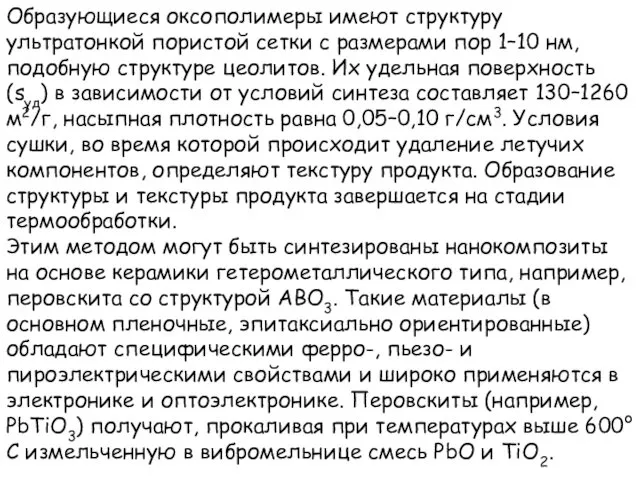

- 22. Однако оксид PbO токсичен, и присутствие его фазы в конечном продукте нежелательно. Золь–гель-технология получения перовскита PbTiO3

- 23. Преимуществами золь-гель технологии, как и многих других методов химической гомогенизации или «мягкой химии», являются низкие температуры

- 24. Рис. Частицы SiO2, полученные с помощью золь-гель процесса Рис. Тонкая люминесцентная пленка, полученная с помощью золь-гель

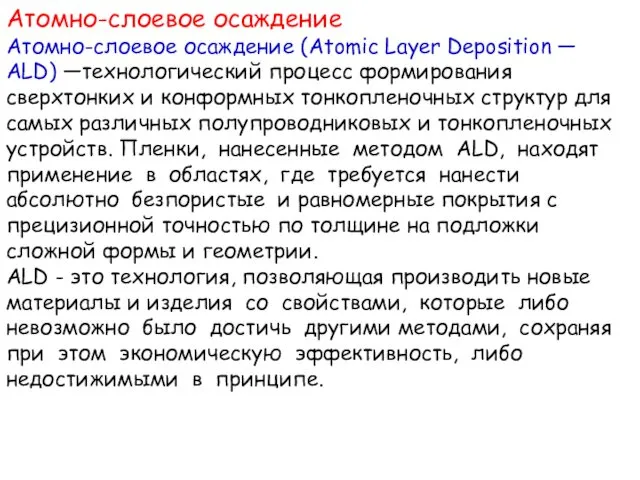

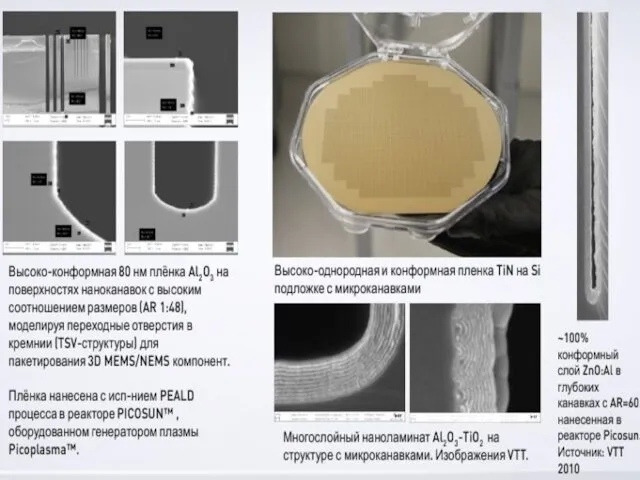

- 25. Атомно-слоевое осаждение Атомно-слоевое осаждение (Atomic Layer Deposition — ALD) —технологический процесс формирования сверхтонких и конформных тонкопленочных

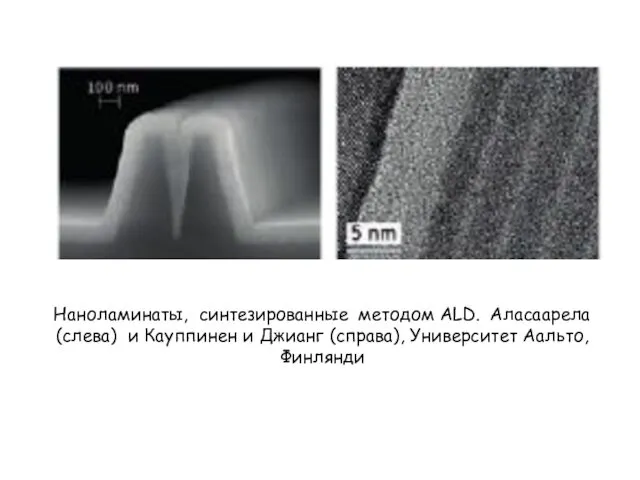

- 26. Наноламинаты, синтезированные методом ALD. Аласаарела (слева) и Кауппинен и Джианг (справа), Университет Аальто, Финлянди

- 27. Технология ALD относится к группе методов, в основе которых лежат химические процессы. Изначально технология была разработана

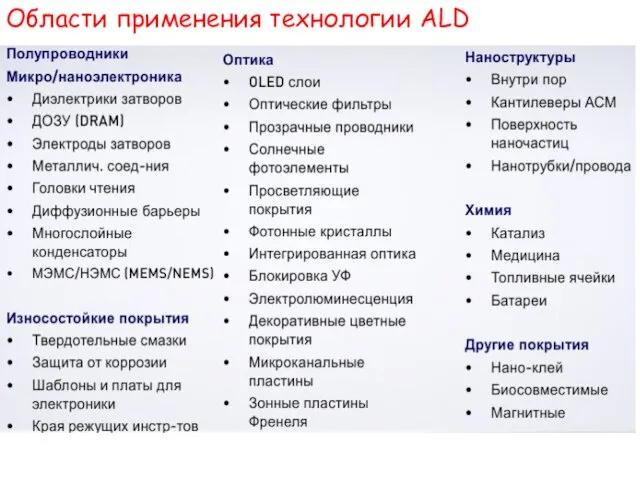

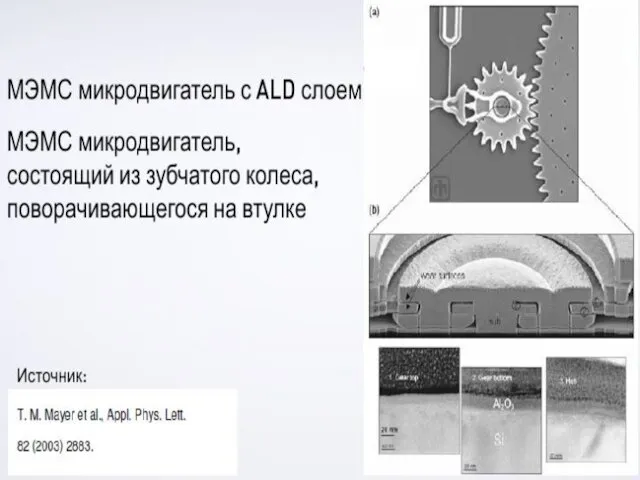

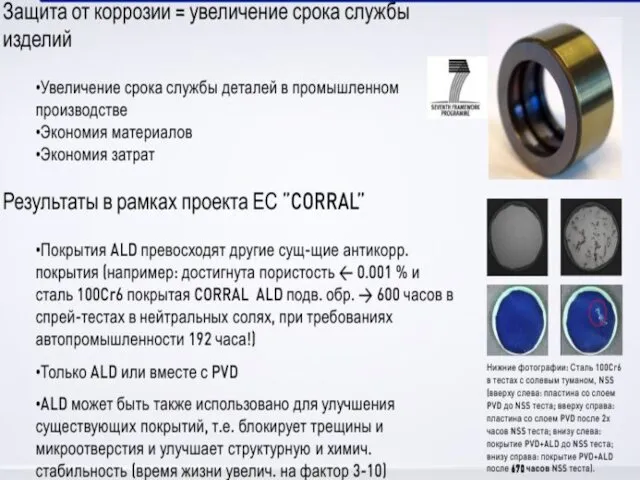

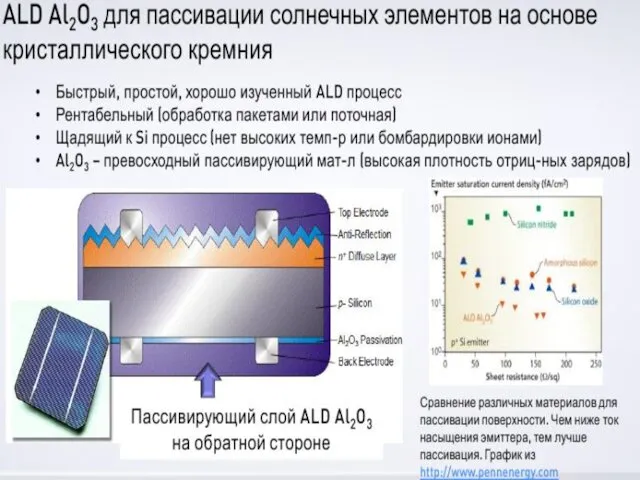

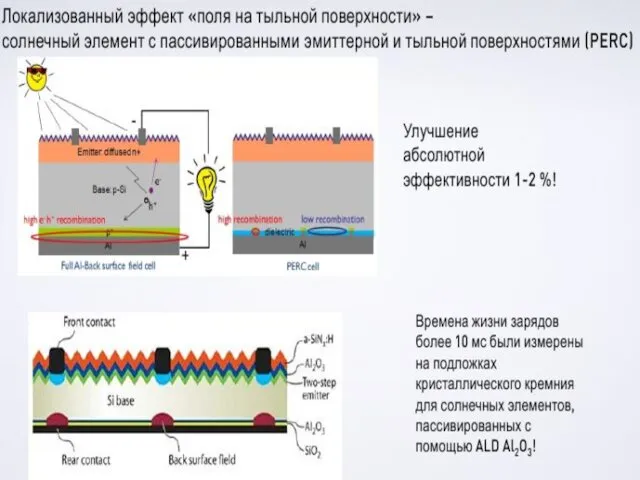

- 28. Атомно-слоевое осаждение является основой многих производственных технологий в различных областях промышленности. Сегодня ALD широко используется в

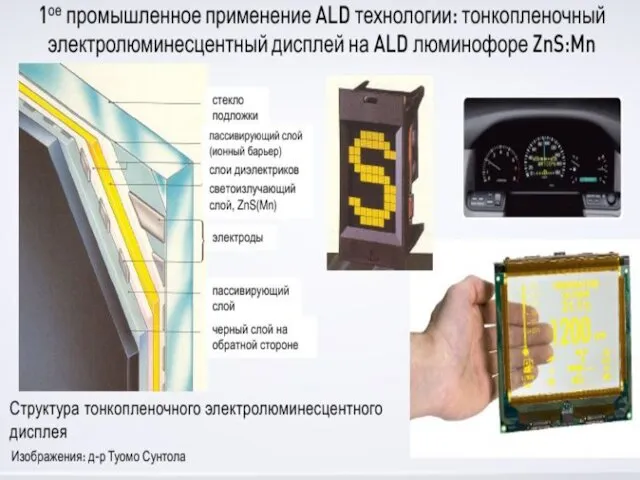

- 29. ALD как тонкопленочная технология позволяет: • Прецизионный контроль толщины пленки. • Формирование пленок с атомарно гладкой

- 30. Технология атомнослоевого осаждения заключается в выполнении последовательных самоограниченных поверхностных реакций, позволяющих контролировать рост пленок в монослойном

- 31. Метод атомно-слоевого осаждения позволяет синтезировать наноструктуры на поверхности твердых тел путем запрограммированного многократного чередования химических реакций.

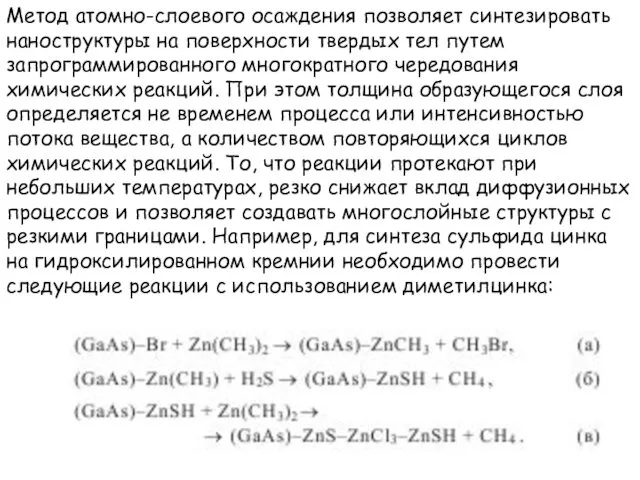

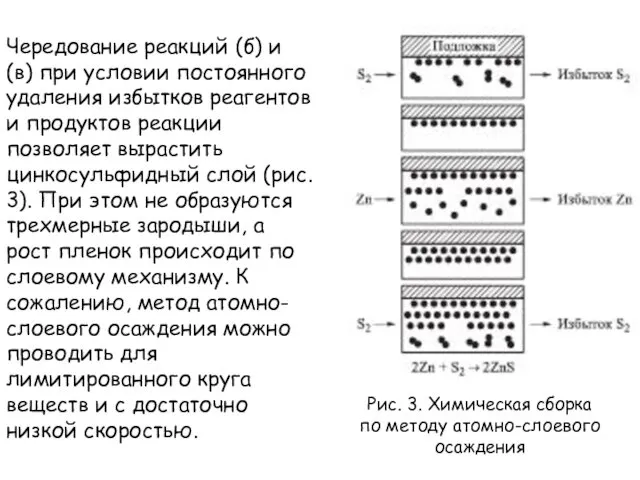

- 32. Чередование реакций (б) и (в) при условии постоянного удаления избытков реагентов и продуктов реакции позволяет вырастить

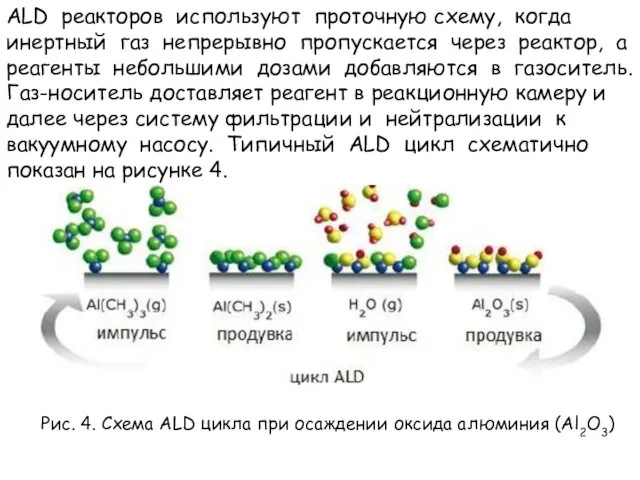

- 33. ALD реакторов используют проточную схему, когда инертный газ непрерывно пропускается через реактор, а реагенты небольшими дозами

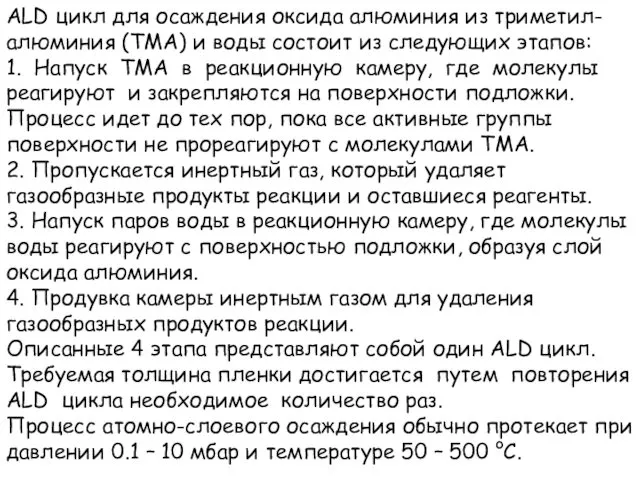

- 34. ALD цикл для осаждения оксида алюминия из триметил-алюминия (TMA) и воды состоит из следующих этапов: 1.

- 35. Этот метод может применяться также для модифицирования поверхностей полупроводниковых или функциональных слоев. Модифицирование поверхности заключается в

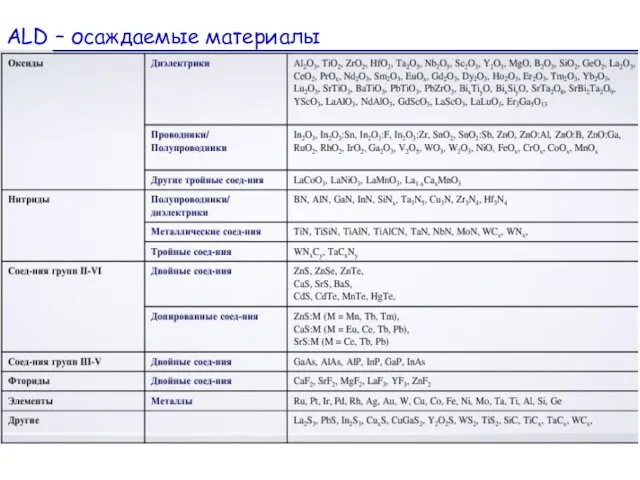

- 36. ALD – осаждаемые материалы Наиболее востребованные материалы, осаждаемые методом ALD: Оксиды: Al2O3, CaO, CuO, Er2O3, Ga2O3,

- 37. Полученные методом ALD покрытия обладают следующими свойствами: 1. Превосходная адгезия. Хемосорбция прекурсора на поверхности и абсолютная

- 38. 3. Последовательный рост. Дискретный и последовательный характер проведения процесса обеспечивает превосходную точность и стабильность роста без

- 39. 5. Точность и стабильность. Толщина пленки, наслаиваемая за один цикл ALD, зависит от конкретного процесса и

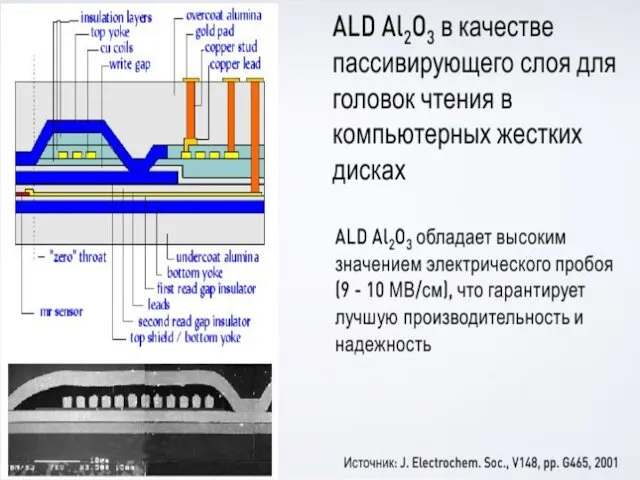

- 40. 7. Высокая производительность. Саморегулирующийся характер процесса позволяет обрабатывать, как большие партии подложек за один раз, так

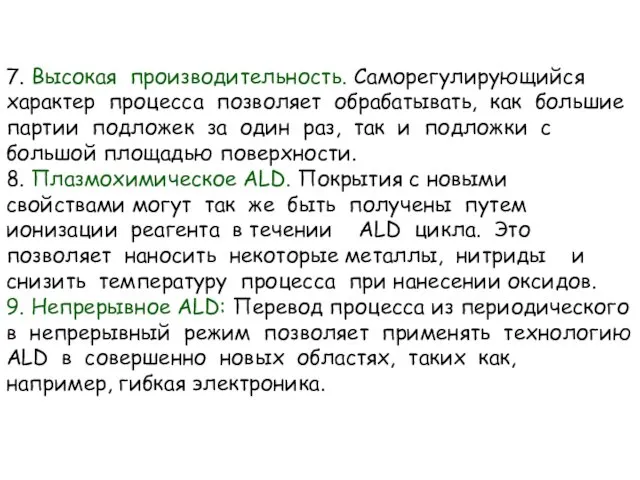

- 41. Области применения технологии ALD

- 50. P-серия ALD инструментов PICOSUN™ • Полностью автоматическая одиночная или пакетная обработка подложек для промышленного крупносерийного произв-ва

- 51. Кластер PICOSUN™ Picoplatform™ • Многофункциональная, интегрированная кластерная ALD система включающая в себя несколько отдельных реакторов PICOSUN™

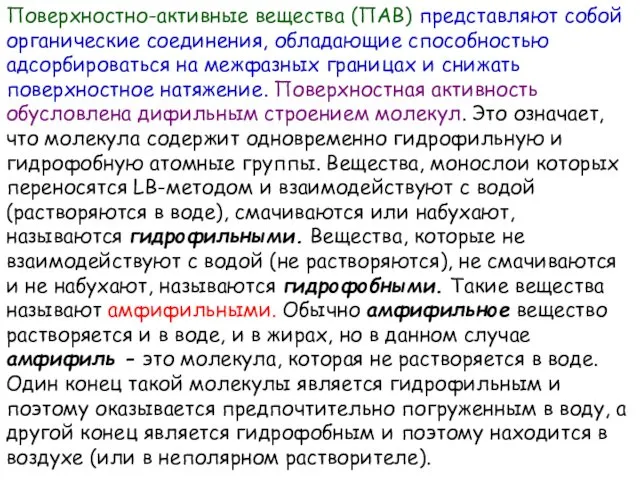

- 52. Пленки поверхностно-активных веществ Пленки Ленгмюра–Блоджетт Термин пленки Лэнгмюра-Блоджетт (Langmuir-Blodgett films) обозначает моно- или многослойные пленки, перенесенные

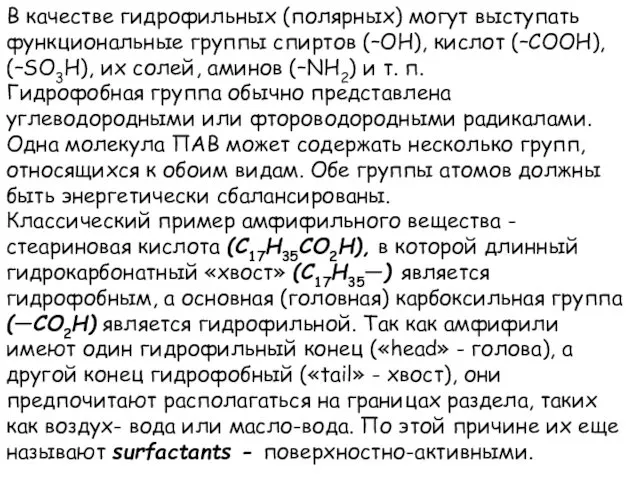

- 53. Поверхностно-активные вещества (ПАВ) представляют собой органические соединения, обладающие способностью адсорбироваться на межфазных границах и снижать поверхностное

- 54. В качестве гидрофильных (полярных) могут выступать функциональные группы спиртов (–ОН), кислот (–CООН), (–SО3Н), их солей, аминов

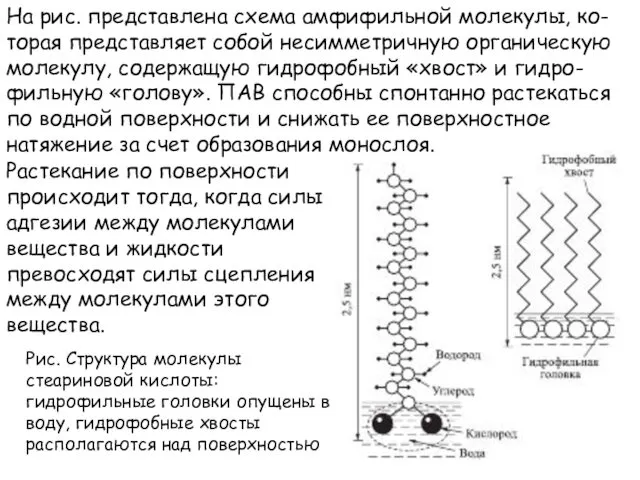

- 55. Рис. Структура молекулы стеариновой кислоты: гидрофильные головки опущены в воду, гидрофобные хвосты располагаются над поверхностью На

- 56. Количественное условие растекания жидкости В по жидкости А можно выразить через коэффициент растекания: SB/A=σA-(σВ + σАВ),

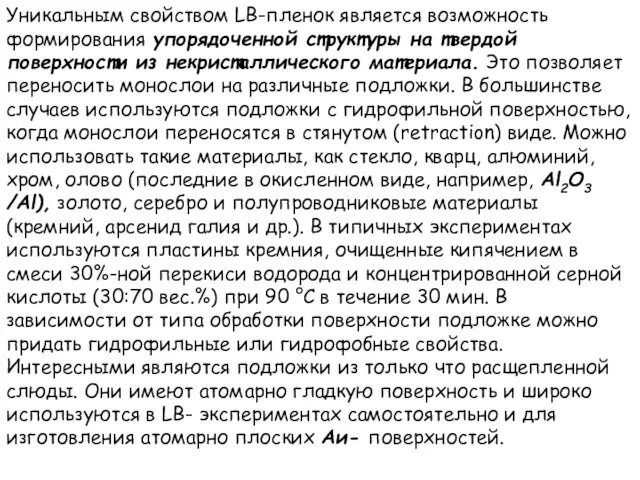

- 57. Уникальным свойством LB-пленок является возможность формирования упорядоченной структуры на твердой поверхности из некристаллического материала. Это позволяет

- 58. В зависимости от внешних условий характерно существование различных состояний локализованного на границе раздела субфаза–газ монослоя, отличающихся

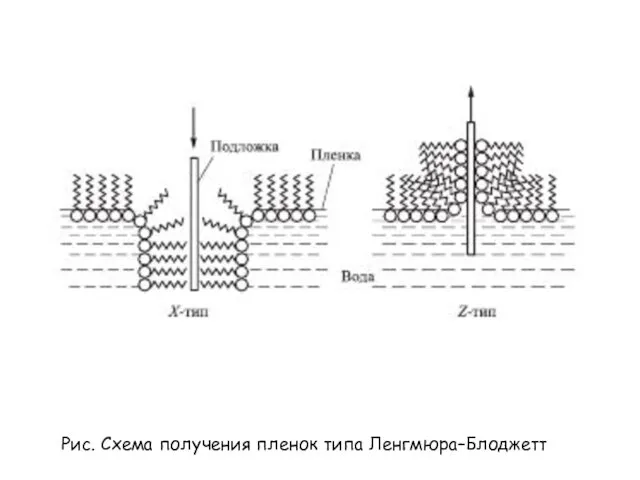

- 59. Рис. Схема получения пленок типа Ленгмюра–Блоджетт

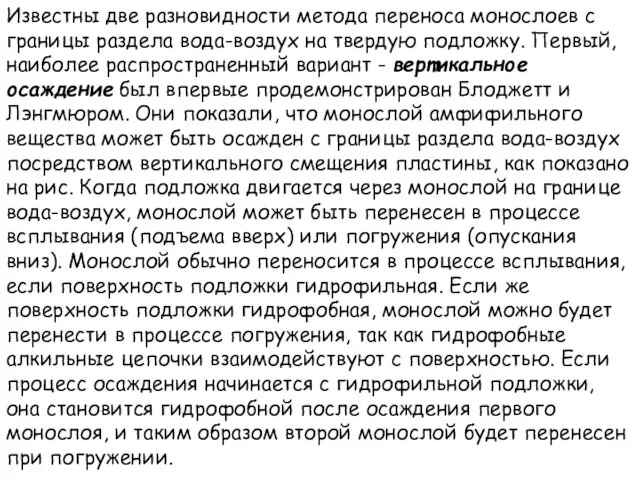

- 60. Известны две разновидности метода переноса монослоев с границы раздела вода-воздух на твердую подложку. Первый, наиболее распространенный

- 61. Рис. Схема формирования многослойных пленок методом Ленгмюра-Блоджетт: а - первое погружение; б - первый подъем; с

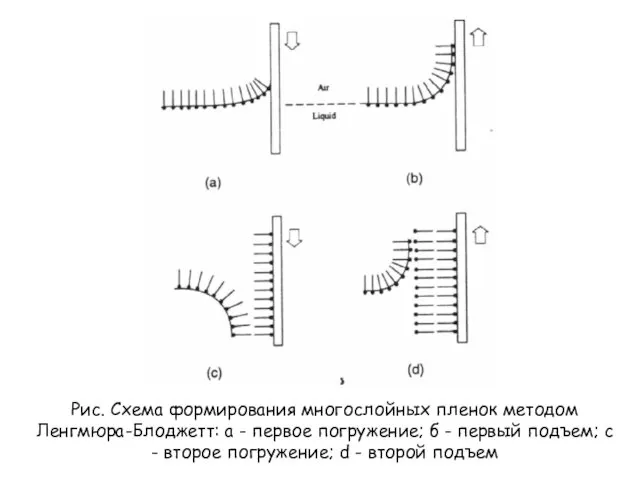

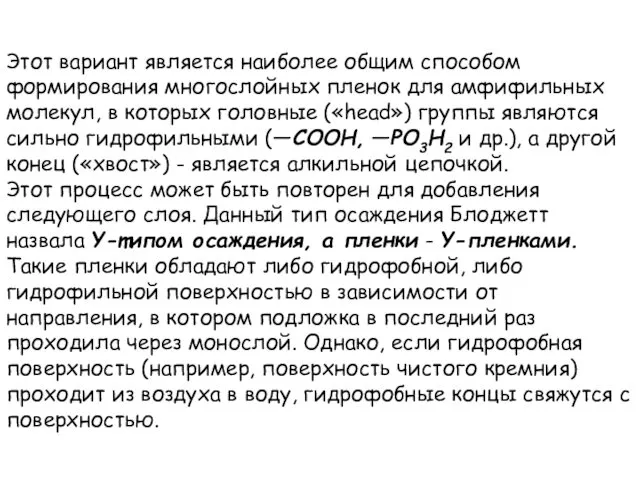

- 62. Этот вариант является наиболее общим способом формирования многослойных пленок для амфифильных молекул, в которых головные («head»)

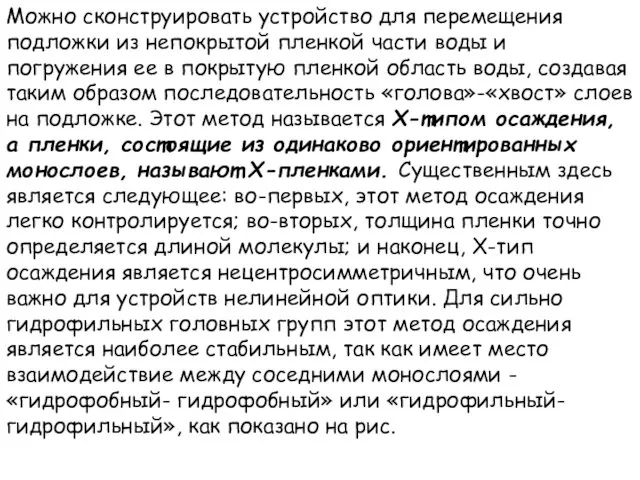

- 63. Можно сконструировать устройство для перемещения подложки из непокрытой пленкой части воды и погружения ее в покрытую

- 64. Рис. Три типа многослойных пленочных структур Ленгмюра–Блоджетт, отличающиеся ориентацией молекул

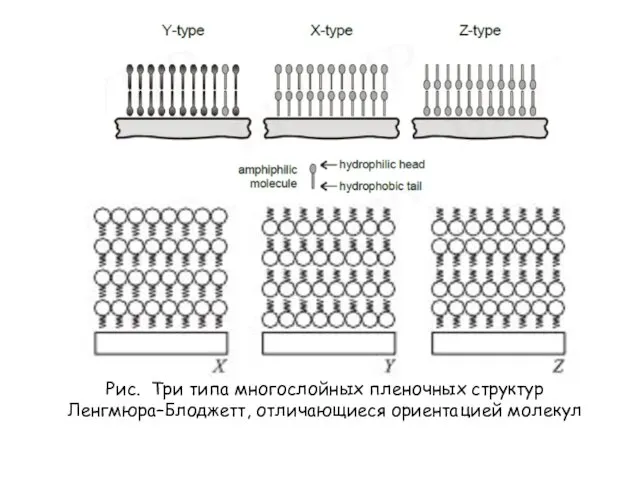

- 65. На рис. представлена схема устройства для осаждения LB-пленок. На этой схеме: а - ванна, обычно изготавливаемая

- 66. Несмотря на кажущуюся простоту, изготовление многослойных пленок LB-методом не является простым, легко воспроизводимым процессом. Необходим тщательный

- 67. Рис. Схематическое изображение метода Лэнгмюра-Шайфера В этом методе сначала формируется сжатый монослой на границе раздела вода-воздух

- 68. Как только практические проблемы будут решены, метод Шайфера найдет широкое применение благодаря своим существенным преимуществам. Первое

- 69. Этот способ создания материалов на молекулярном уровне (молекулярная инженерия) представляет интерес, так как позволяет изготовить сверхрешетки

- 70. При исследовании ленгмюровских пленок методом рентгеновской дифракции наблюдали дифракционные эффекты, свидетельствующие о том, что эти пленки

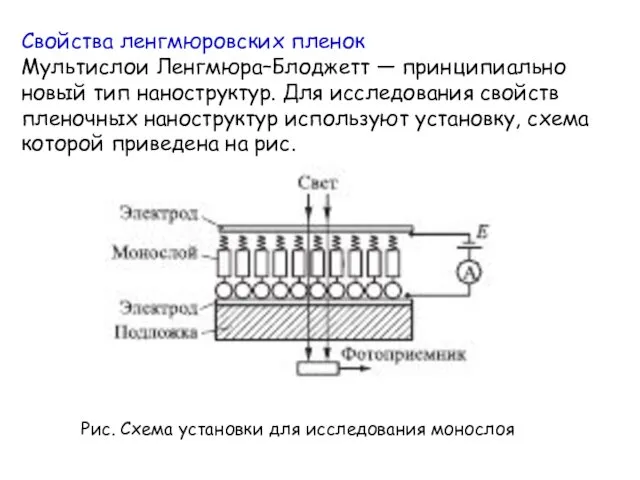

- 71. Свойства ленгмюровских пленок Мультислои Ленгмюра–Блоджетт — принципиально новый тип наноструктур. Для исследования свойств пленочных наноструктур используют

- 72. Монослой пленки Ленгмюра–Блоджетт помещен между двумя электродами, на которые можно подать напряжение. При подключении источника напряжения

- 73. В ленгмюровских пленках наблюдается также квантовый эффект протекания туннельного тока черезмонослой. К необычным эффектам следует отнести

- 74. Повидимому, наиболее фундаментальным и практически важным физическим параметром нанесенного монослоя является его толщина. Малая (порядка единиц

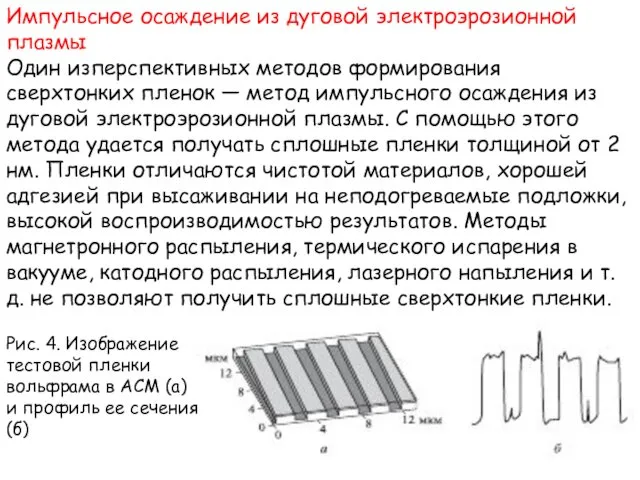

- 75. Импульсное осаждение из дуговой электроэрозионной плазмы Один изперспективных методов формирования сверхтонких пленок — метод импульсного осаждения

- 77. Скачать презентацию

Технология производства помадных конфет

Технология производства помадных конфет Нормативное регулирование учета денежных средств

Нормативное регулирование учета денежных средств Активность личности студента. Потребности в мотивации личности студента

Активность личности студента. Потребности в мотивации личности студента Презентация Обеспечение развития личности, мотивации и способностей детей в различных видах деятельности в соответствии с целевыми ориентирами ФГОС ДО

Презентация Обеспечение развития личности, мотивации и способностей детей в различных видах деятельности в соответствии с целевыми ориентирами ФГОС ДО Позитивные установки на труд и социально-экономические показатели эффективности организации. Методы изменения установок

Позитивные установки на труд и социально-экономические показатели эффективности организации. Методы изменения установок Атрезия пищевода

Атрезия пищевода Все о мыльной пене. Знакомство младших дошкольников со свойствами мыльной пены.

Все о мыльной пене. Знакомство младших дошкольников со свойствами мыльной пены. Транспортные операции

Транспортные операции Система авторизации WI-FI

Система авторизации WI-FI Организация предметно – пространственной развивающей среды в группе

Организация предметно – пространственной развивающей среды в группе Простое слово - извините

Простое слово - извините Блог как форма личного и корпоративного Интернет - представительства

Блог как форма личного и корпоративного Интернет - представительства Обследование детей с дизартрией

Обследование детей с дизартрией Правила поведения на природе. Исследовательская работа учащихся

Правила поведения на природе. Исследовательская работа учащихся Физиологические роды. Ведение родов

Физиологические роды. Ведение родов День народного единства

День народного единства Общие сведения о транспорте

Общие сведения о транспорте Презентация Веселые песчинки

Презентация Веселые песчинки Асқазан ішек жолдарының моторикасын босаңсытатын заттар:спазмолитикалық заттар. Жіктелуі. Әсер ету механизімі. Қолданылуы

Асқазан ішек жолдарының моторикасын босаңсытатын заттар:спазмолитикалық заттар. Жіктелуі. Әсер ету механизімі. Қолданылуы Практическая работа по теме Вашингтон

Практическая работа по теме Вашингтон Презентация (продолжение) к уроку:Степень.Квадрат и куб числа

Презентация (продолжение) к уроку:Степень.Квадрат и куб числа Народы Байкала

Народы Байкала Теория трансакционных издержек. Введение

Теория трансакционных издержек. Введение Шанхайская организация сотрудничества

Шанхайская организация сотрудничества Составляющие и функции операционной системы Linux

Составляющие и функции операционной системы Linux Дыхательная система человека. Эволюция органов дыхания

Дыхательная система человека. Эволюция органов дыхания Культура Ярославского края в 19 веке. 4 класс

Культура Ярославского края в 19 веке. 4 класс Организация и проведение мероприятий по воспроизводству лесов и лесоразведению

Организация и проведение мероприятий по воспроизводству лесов и лесоразведению