Содержание

- 2. Наладка Совокупность операций по подготовке и регулированию станка, включающих настройку кинематических цепей, установку и регулирование приспособлений,

- 3. Комплекс мероприятий, в результате осуществления которых станок оказывается подготовленным для обработки деталей заданных форм и размеров.

- 4. Осуществляют один раз, приспосабливая станок для обработки заданной детали Осуществляют при обработке партии деталей заданных размеров

- 5. Наладка

- 6. Наладка С целью уменьшения влияния изнашивания режущего инструмента станков широко применяют бесподналадочную смену режущего инструмента. Сущность

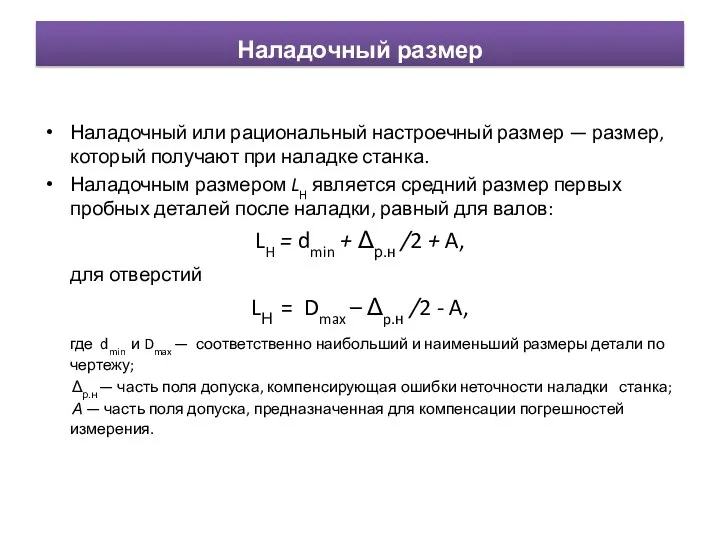

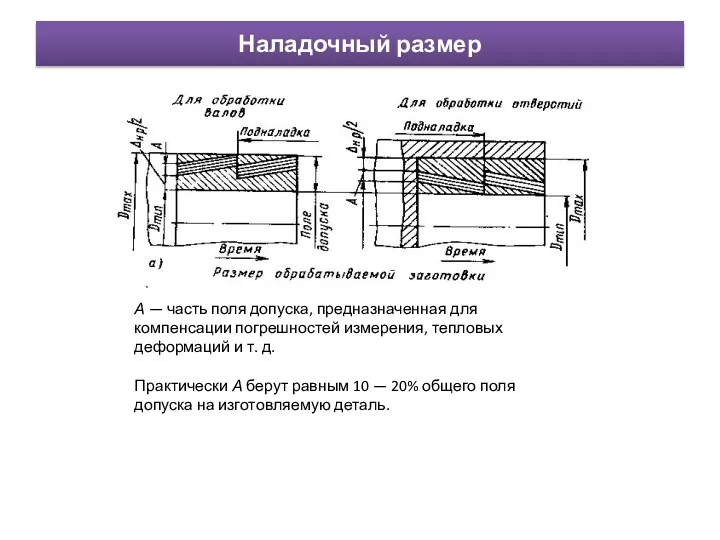

- 7. Наладочный размер Наладочный или рациональный настроечный размер — размер, который получают при наладке станка. Наладочным размером

- 8. Наладочный размер А — часть поля допуска, предназначенная для компенсации погрешностей измерения, тепловых деформаций и т.

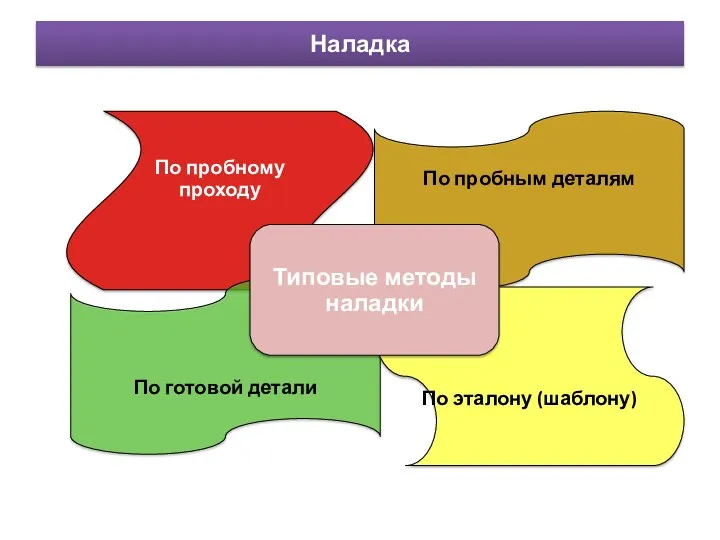

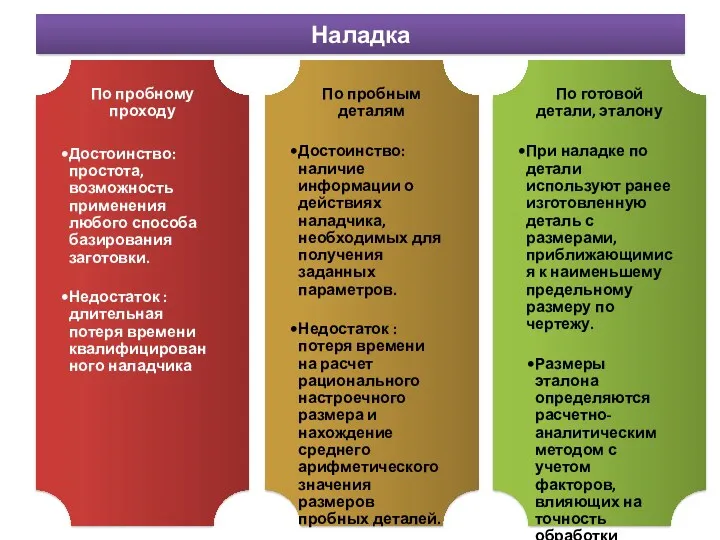

- 9. Наладка

- 10. Наладка

- 11. На универсальных станках настройку режимов резания производит станочник непосредственно перед или во время обработки, устанавливая рукоятками

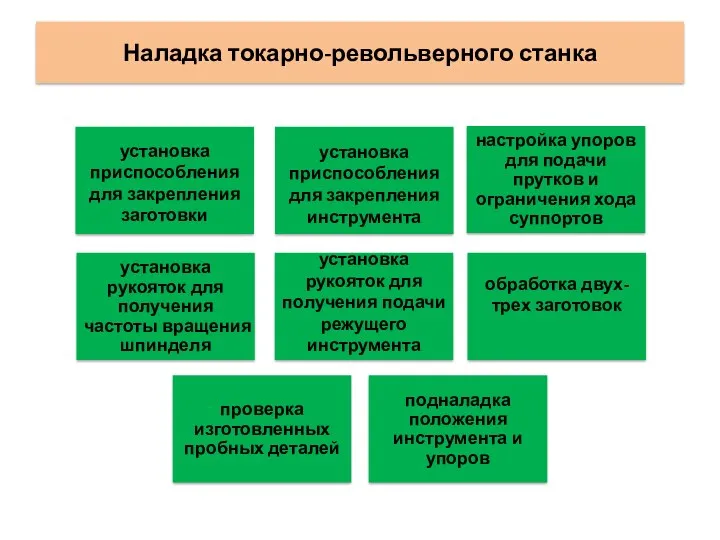

- 12. Наладка токарно-револьверного станка

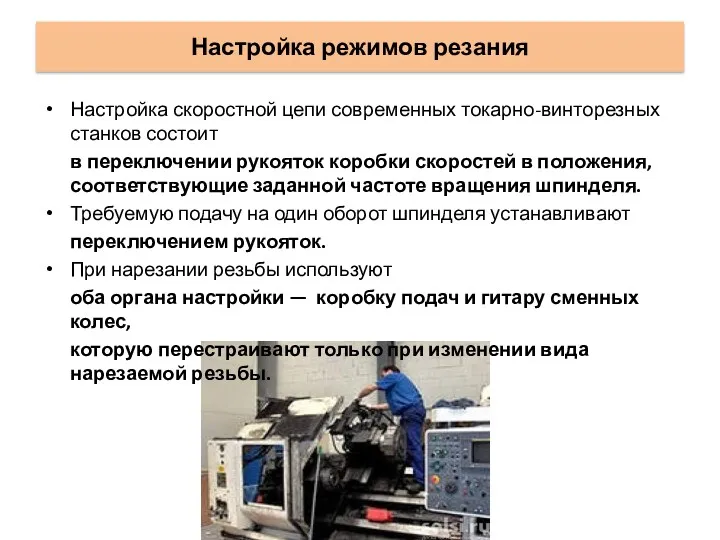

- 13. Настройка режимов резания Настройка скоростной цепи современных токарно-винторезных станков состоит в переключении рукояток коробки скоростей в

- 14. Винторезная цепь токарно-винторезного станка 1. Ходовой винт 2. Коробка подач 3. Гитара сменных зубчатых колес 4.

- 15. Наладка на точение конусов

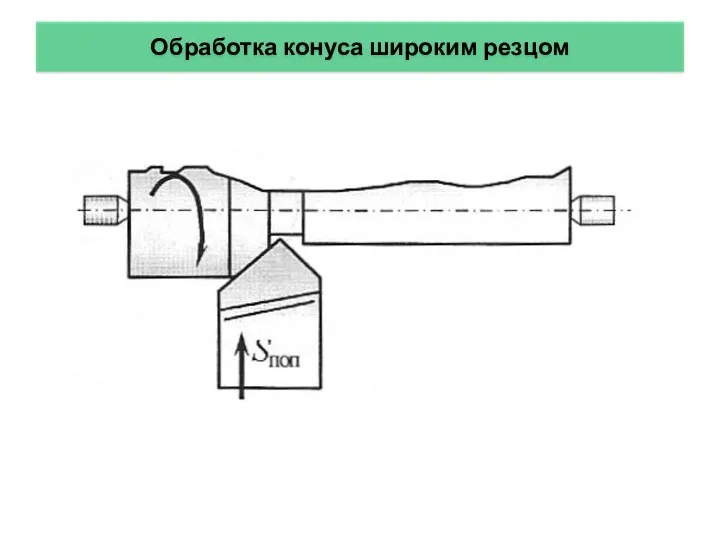

- 16. Обработка конуса широким резцом

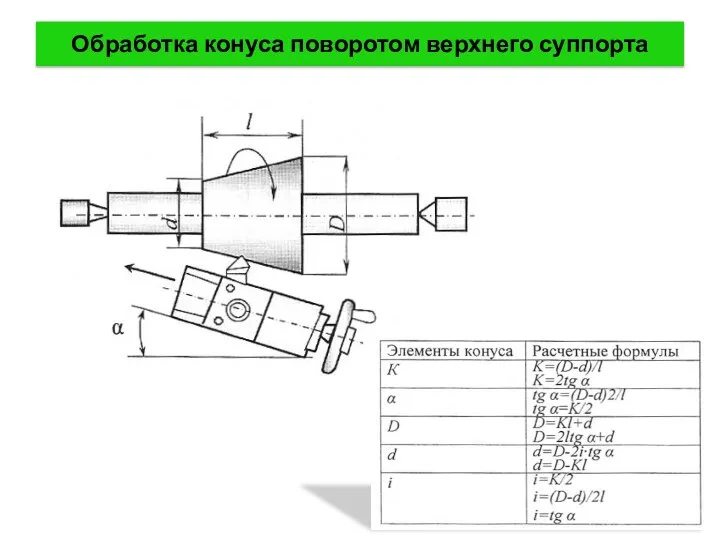

- 17. Обработка конуса поворотом верхнего суппорта

- 18. Обработка конуса смещением задней бабки

- 19. Обработка конуса путём согласования величины продольной и поперечной подач

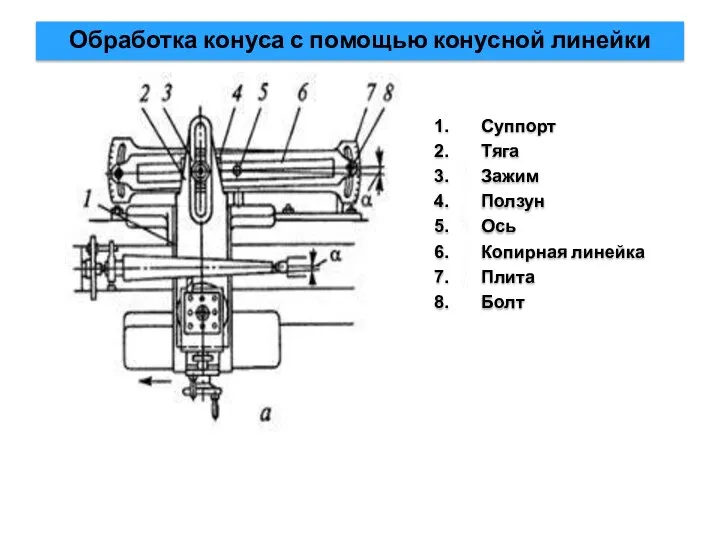

- 20. Обработка конуса с помощью конусной линейки Суппорт Тяга Зажим Ползун Ось Копирная линейка Плита Болт

- 21. Особенности наладки фрезерных станков

- 22. Выбор метода обработки при фрезеровании В зависимости от материала заготовки необходимо установить метод обработки — встречное

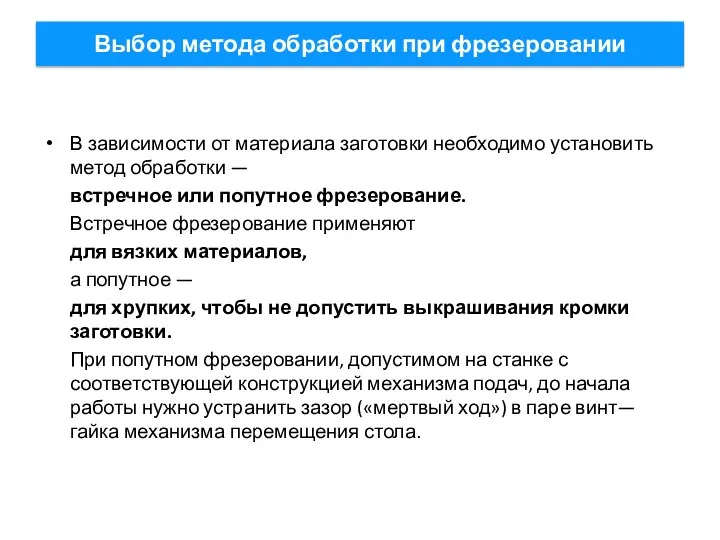

- 23. Настройка режимов резания 1 – рукоятка 2 – станина 3 – лимб 4 – хобот 5

- 24. Наладка режущего инструмента 1 – шомпол 2 – шпиндель 3 – оправка 4 – сухарь 5

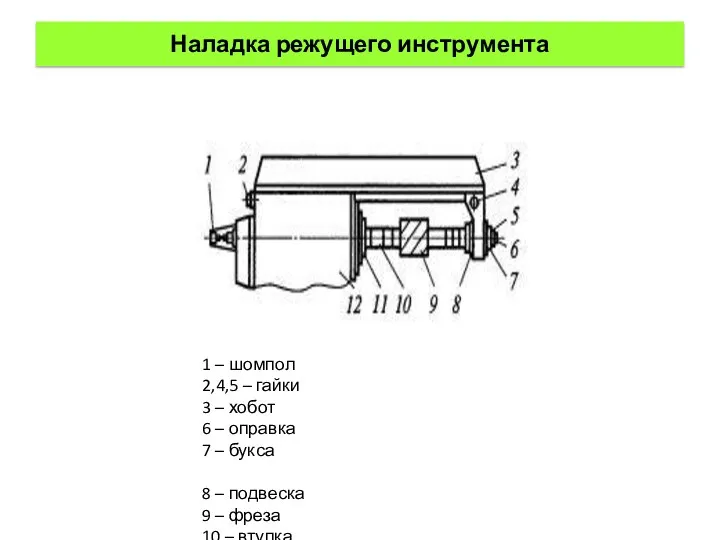

- 25. Наладка режущего инструмента 1 – шомпол 2,4,5 – гайки 3 – хобот 6 – оправка 7

- 26. Наладка приспособлений для крепления заготовок

- 27. Наладка приспособлений для крепления заготовок 1 – опорный штырь 2 – призма Q – усилие зажима

- 28. Наладка приспособлений для крепления заготовок А,Б,В – точки приложения усилия зажима Закрепление тонкостенной детали При закреплении

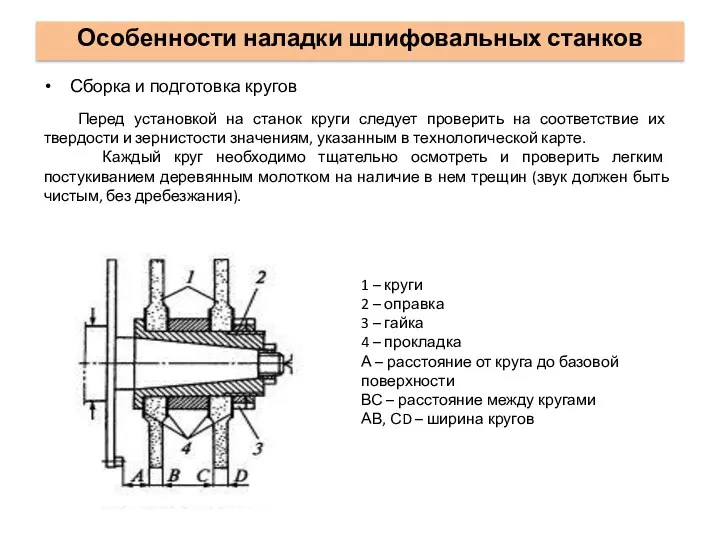

- 29. Особенности наладки шлифовальных станков Сборка и подготовка кругов Перед установкой на станок круги следует проверить на

- 30. Особенности наладки шлифовальных станков Балансировка кругов Для обеспечения шлифования заготовок с высокой точностью и без вибрации

- 31. Особенности наладки шлифовальных станков

- 32. Особенности наладки шлифовальных станков а – с двумя цилиндрическими вилками б – с вращающимися дисками в

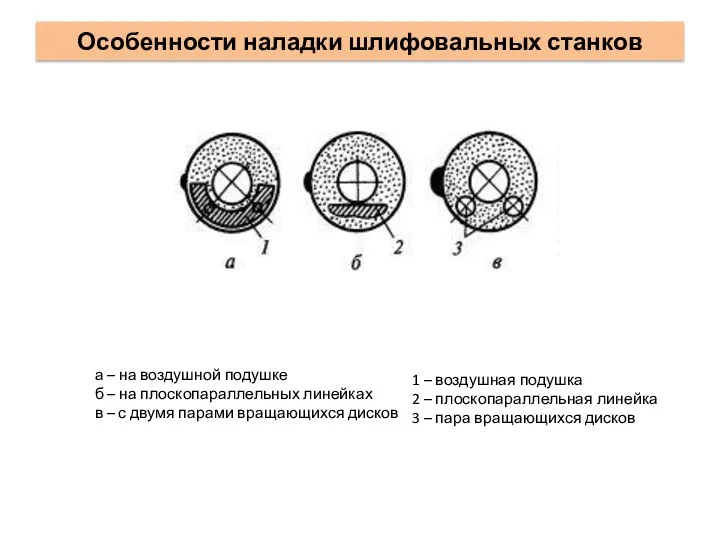

- 33. Особенности наладки шлифовальных станков а – на воздушной подушке б – на плоскопараллельных линейках в –

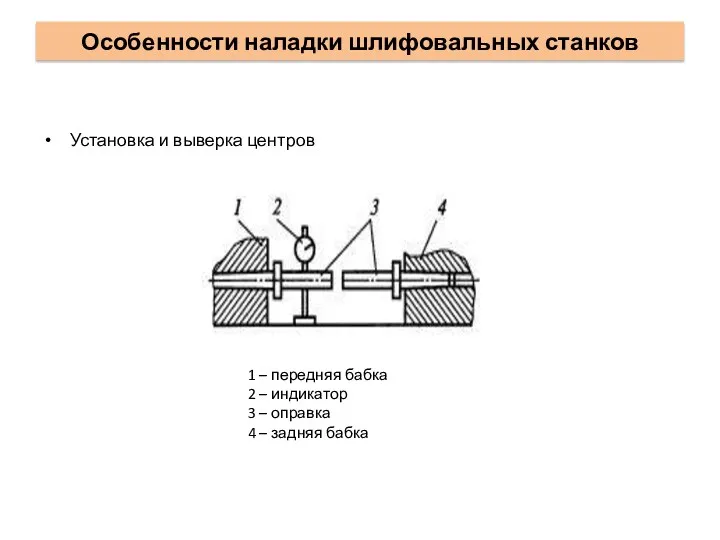

- 34. Особенности наладки шлифовальных станков Установка и выверка центров 1 – передняя бабка 2 – индикатор 3

- 35. Особенности наладки шлифовальных станков убедиться, что деталь вращается с необходимой скоростью убедиться, что положение упоров переключения

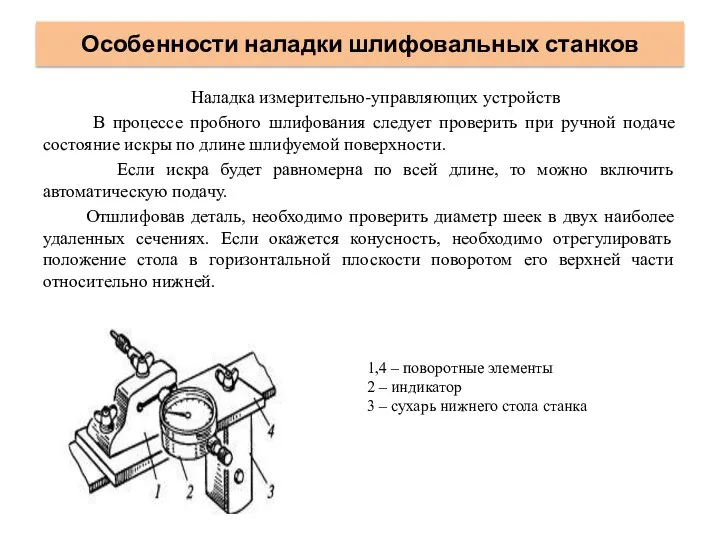

- 36. Особенности наладки шлифовальных станков Наладка измерительно-управляющих устройств В процессе пробного шлифования следует проверить при ручной подаче

- 37. Проверка оборудования по нормам точности Под геометрической точностью станка, характеризующей качество его изготовления, монтажа, ремонта и

- 38. Проверка оборудования по нормам точности г) д) е) а) б) в)

- 39. Проверка оборудования по нормам точности

- 40. Проверка оборудования по нормам точности

- 41. Проверка оборудования по нормам точности

- 42. Проверка оборудования по нормам точности Теодолит 1840 г. Теодолит середины 20-го века Электронный теодолит (тахеометр) Тахеометр

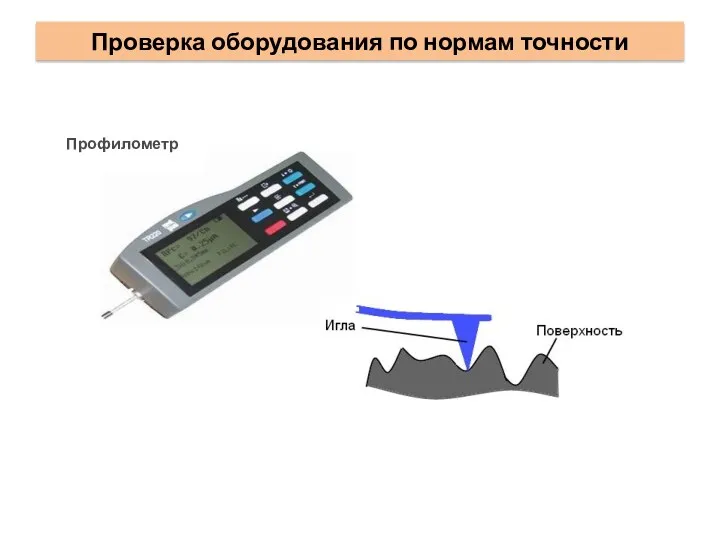

- 43. Проверка оборудования по нормам точности Профилометр

- 44. Наладка сверлильных станков заготовки небольших размеров на столе станка с помощью прихватов, упоров, болтов или в

- 45. Наладка сверлильных станков цилиндрические заготовки в призмах с прижимом к ним струбцинами или прихватами отверстия, расположенные

- 46. Наладка сверлильных станков Универсальные приспособления для установки и зажима заготовок машинные тиски с винтовым или эксцентриковым

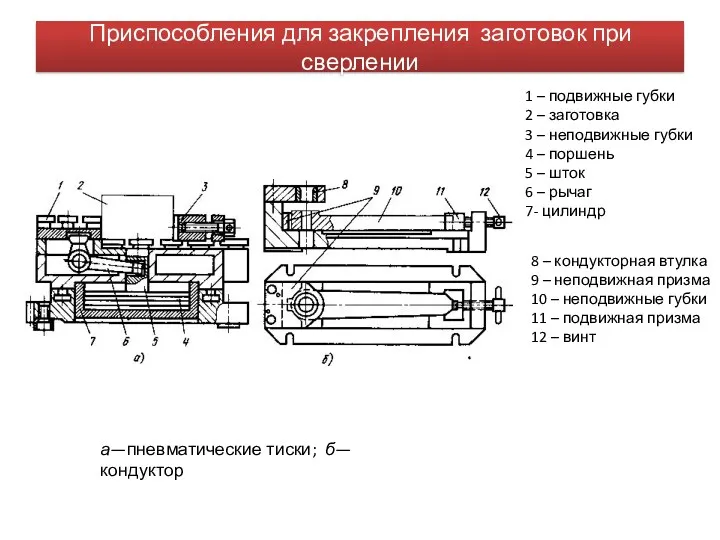

- 47. Приспособления для закрепления заготовок при сверлении а—пневматические тиски; б—кондуктор 1 – подвижные губки 2 – заготовка

- 48. Устройства для закрепления осевого инструмента а- инструмент больших размеров с коническим хвостовиком 1 б- инструмент с

- 50. Скачать презентацию

Число Пи. История числа Пи

Число Пи. История числа Пи Ты воспитатель, а это значит...

Ты воспитатель, а это значит... Распределение четырех сил. Горизонтальный полет

Распределение четырех сил. Горизонтальный полет Марія Заньковецька

Марія Заньковецька Компания Газпром. Участие в выставках

Компания Газпром. Участие в выставках История возникновения бисера

История возникновения бисера Восстановление деталей синтетическими материалами

Восстановление деталей синтетическими материалами Город-герой Мурманск

Город-герой Мурманск Урок по теме: Химические свойства и применение этилена

Урок по теме: Химические свойства и применение этилена Основные угрозы энергетической безопасности на уровне РФ

Основные угрозы энергетической безопасности на уровне РФ Введение нового курса Основы религиозных культур и светской этики

Введение нового курса Основы религиозных культур и светской этики Подготовка к ГИА (С1)

Подготовка к ГИА (С1) Человек и природа- презентация 11 класс

Человек и природа- презентация 11 класс Методы и средства восстановления качества нефти и нефтепродуктов

Методы и средства восстановления качества нефти и нефтепродуктов Распределение температуры воздуха и осадков на Земле. Воздушные массы. 7 класс

Распределение температуры воздуха и осадков на Земле. Воздушные массы. 7 класс Экологические приоритеты для России

Экологические приоритеты для России Стоимость проектных и изыскательских работ. Hормативная продолжительность проектирования в нефтеперерабатывающей промышленности

Стоимость проектных и изыскательских работ. Hормативная продолжительность проектирования в нефтеперерабатывающей промышленности Организация учебно-воспитательного процесса в спортивных классах с продленным днем (из опыта работы)

Организация учебно-воспитательного процесса в спортивных классах с продленным днем (из опыта работы) Презентация Подари сердце

Презентация Подари сердце Острый панкреатит

Острый панкреатит Agrovitamin complex LAVA

Agrovitamin complex LAVA Praktikumsbericht zum 8-wöchigen Praktikum an der Deutschen Schule - Colegio Alemán in Medellín, Kolumbien

Praktikumsbericht zum 8-wöchigen Praktikum an der Deutschen Schule - Colegio Alemán in Medellín, Kolumbien Скорость прямолинейного равноускоренного движения. График скорости. Перемещение тела при прямолинейном равноускоренном движении

Скорость прямолинейного равноускоренного движения. График скорости. Перемещение тела при прямолинейном равноускоренном движении Триггеры. (Лекция 6)

Триггеры. (Лекция 6) Факторы, определяющие климат России.

Факторы, определяющие климат России. Ароморфозы и идиоадаптации. Лабораторная работа

Ароморфозы и идиоадаптации. Лабораторная работа Стихи для детей про профессии

Стихи для детей про профессии Реализация технологии восстановительной медиации: российский и зарубежный опыт

Реализация технологии восстановительной медиации: российский и зарубежный опыт