Низкотемпературная плазма в процессах получения дисперсных материалов для атомной энергетики. Тема 8 презентация

Содержание

- 2. 8.1. Роль дисперсных материалов в атомной энергетике Порошковая металлургия. Новые процессы изготовления изделий из порошков методами

- 3. Состояние порошковой металлургии Ранее порошковая металлургия в основном занималась металлическими частицами. Сейчас – в большей степени

- 4. Дисперсные материалы для осаждения защитных покрытий Используются как исходное вещество для осаждения защитных покрытий и восстановления

- 5. 8.2. Плазменное производство оксидов 1) Производство оксидного топлива (примеры – ниже). 2) Производство огнеупоров (оксиды циркония,

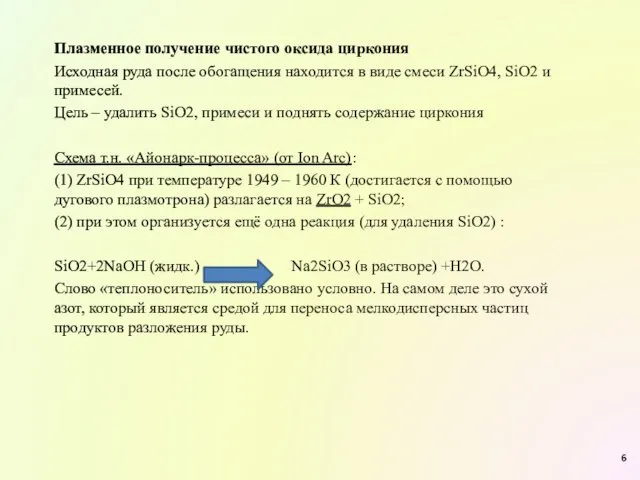

- 6. Плазменное получение чистого оксида циркония Исходная руда после обогащения находится в виде смеси ZrSiO4, SiO2 и

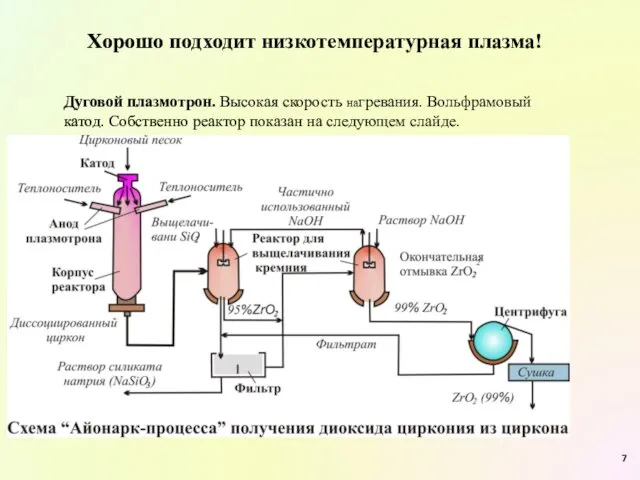

- 7. Хорошо подходит низкотемпературная плазма! Дуговой плазмотрон. Высокая скорость нагревания. Вольфрамовый катод. Собственно реактор показан на следующем

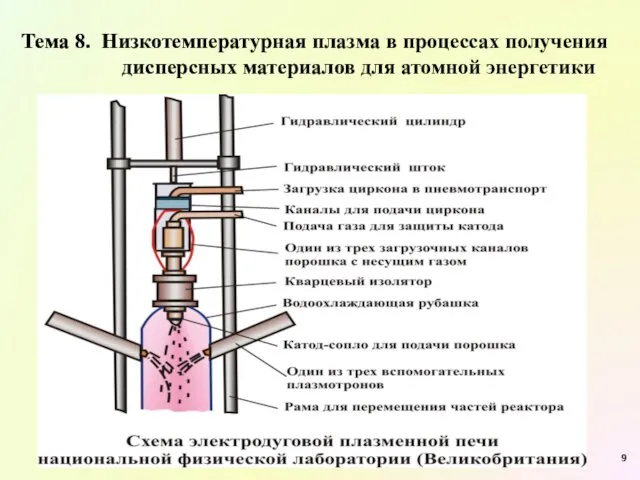

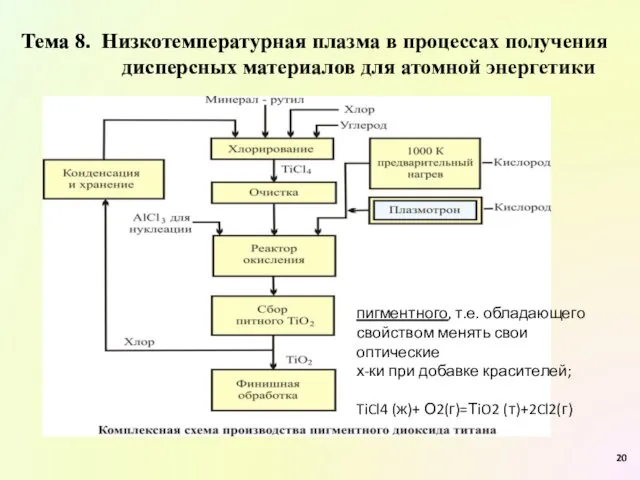

- 8. Тема 8. Низкотемпературная плазма в процессах получения дисперсных материалов для атомной энергетики

- 9. Тема 8. Низкотемпературная плазма в процессах получения дисперсных материалов для атомной энергетики

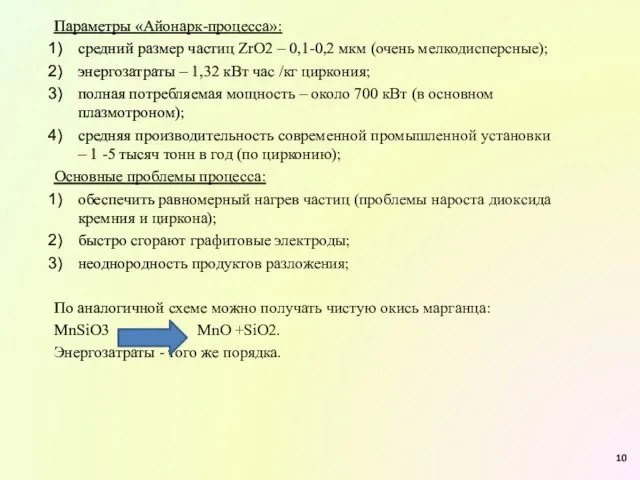

- 10. Параметры «Айонарк-процесса»: средний размер частиц ZrO2 – 0,1-0,2 мкм (очень мелкодисперсные); энергозатраты – 1,32 кВт час

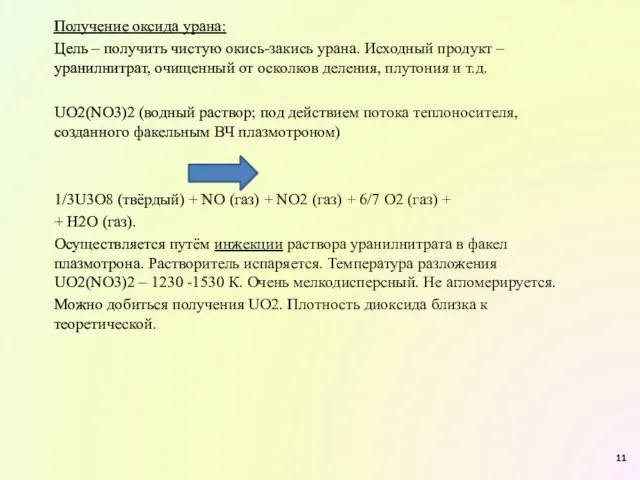

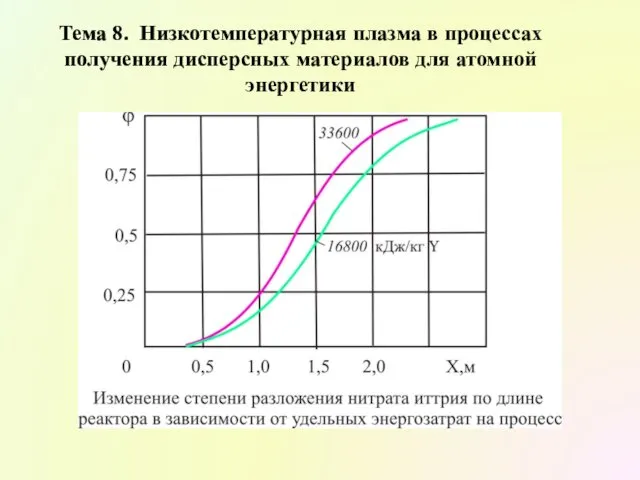

- 11. Получение оксида урана: Цель – получить чистую окись-закись урана. Исходный продукт – уранилнитрат, очищенный от осколков

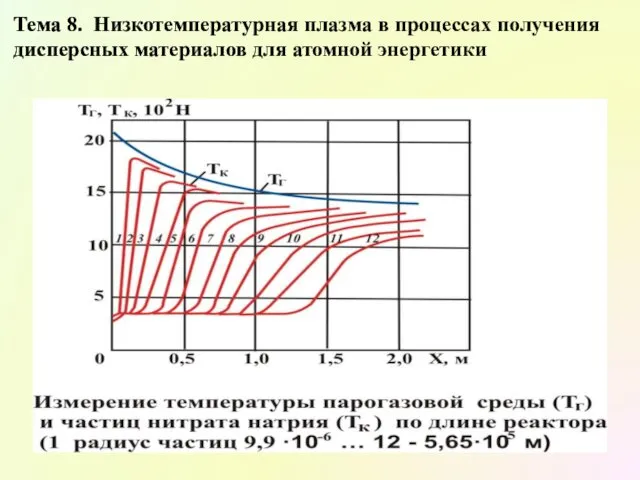

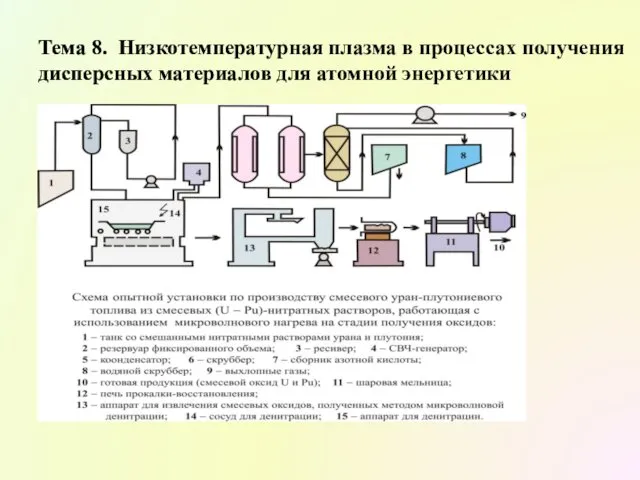

- 12. Тема 8. Низкотемпературная плазма в процессах получения дисперсных материалов для атомной энергетики

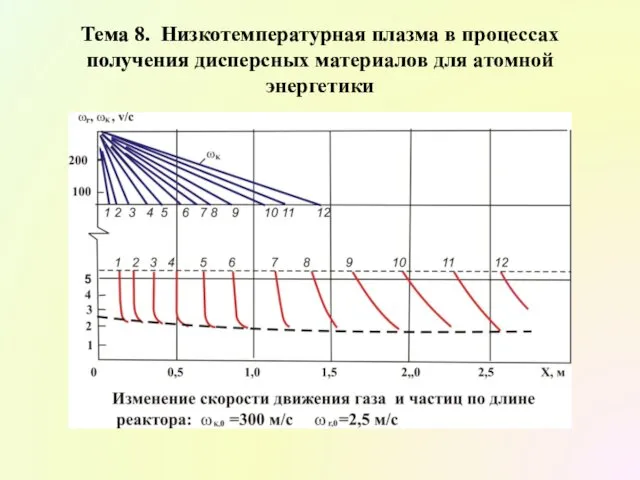

- 13. Тема 8. Низкотемпературная плазма в процессах получения дисперсных материалов для атомной энергетики

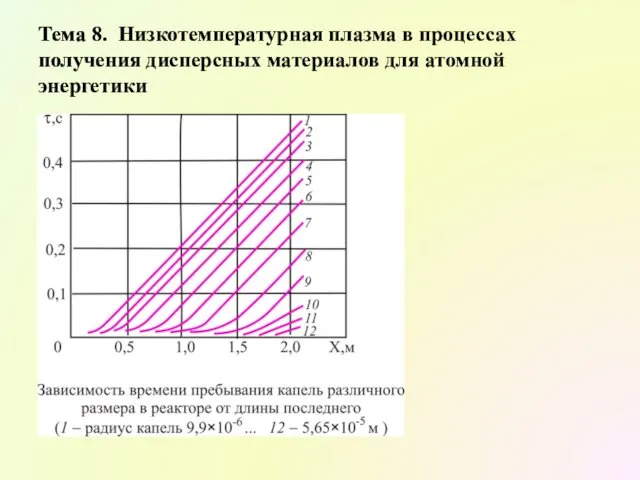

- 14. Тема 8. Низкотемпературная плазма в процессах получения дисперсных материалов для атомной энергетики

- 15. Тема 8. Низкотемпературная плазма в процессах получения дисперсных материалов для атомной энергетики

- 16. Тема 8. Низкотемпературная плазма в процессах получения дисперсных материалов для атомной энергетики

- 17. Тема 8. Низкотемпературная плазма в процессах получения дисперсных материалов для атомной энергетики

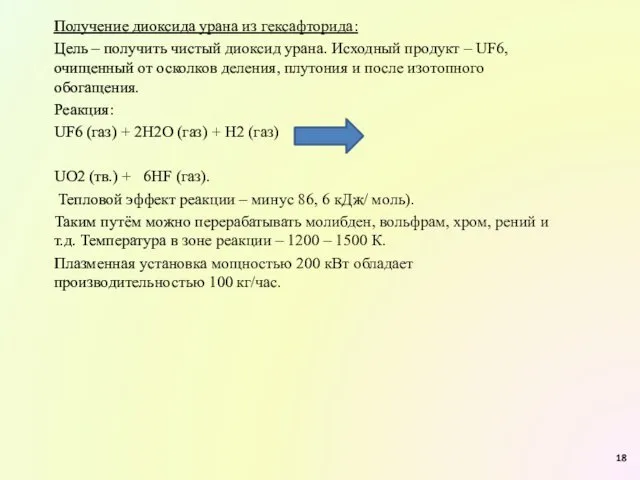

- 18. Получение диоксида урана из гексафторида: Цель – получить чистый диоксид урана. Исходный продукт – UF6, очищенный

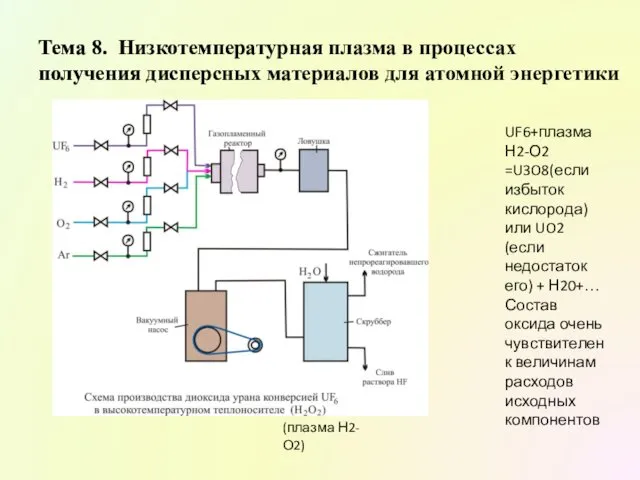

- 19. Тема 8. Низкотемпературная плазма в процессах получения дисперсных материалов для атомной энергетики (плазма Н2-О2) UF6+плазма Н2-О2

- 20. Тема 8. Низкотемпературная плазма в процессах получения дисперсных материалов для атомной энергетики пигментного, т.е. обладающего свойством

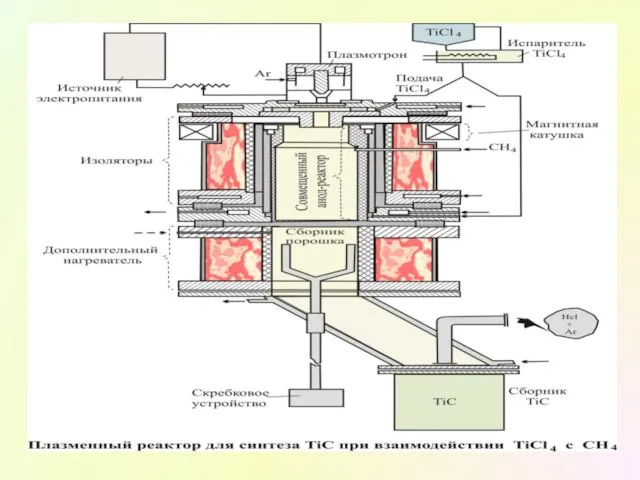

- 22. Тема 8. Низкотемпературная плазма в процессах получения дисперсных материалов для атомной энергетики 8.4. Получение нитридных материалов

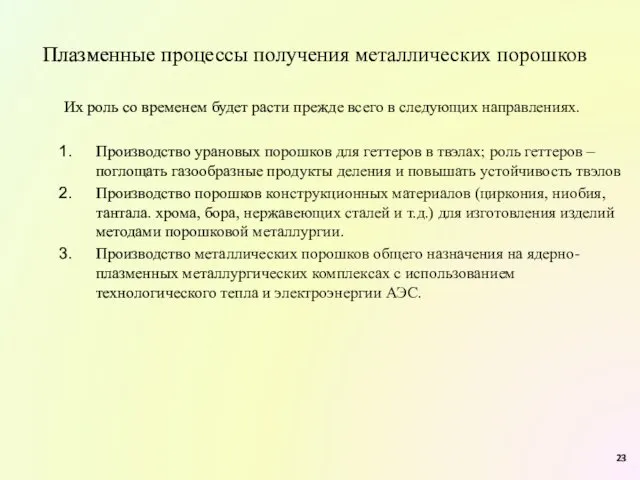

- 23. Плазменные процессы получения металлических порошков Их роль со временем будет расти прежде всего в следующих направлениях.

- 25. Скачать презентацию

Конференция

Конференция Рынок ценных бумаг

Рынок ценных бумаг Кома жағдайлардың ажырату диагностикасы

Кома жағдайлардың ажырату диагностикасы Food idioms

Food idioms OVB Event

OVB Event Внеклассное мероприятие В гостях у её Величества - королевы Электричества

Внеклассное мероприятие В гостях у её Величества - королевы Электричества Паллиативный сестринский уход при кожных проявлениях. Основные подходы к терапии болевого синдрома. №5

Паллиативный сестринский уход при кожных проявлениях. Основные подходы к терапии болевого синдрома. №5 2615Імунофлуорисцентний експрес аналізатор LS-1100

2615Імунофлуорисцентний експрес аналізатор LS-1100 Конденсационные устройства турбин

Конденсационные устройства турбин Родительское собрание первый раз в первый класс

Родительское собрание первый раз в первый класс Иудейская культура: история и современность. Тема 7

Иудейская культура: история и современность. Тема 7 Храмы Крыма и их история

Храмы Крыма и их история Мастер-класс Оригами для дошкольников в условиях внедрения ФГОС ДО (презентация+текст)

Мастер-класс Оригами для дошкольников в условиях внедрения ФГОС ДО (презентация+текст) Ядро хромосомы. Жизненный цикл клеток. Деление клеток

Ядро хромосомы. Жизненный цикл клеток. Деление клеток Шаблон Фракталы-19

Шаблон Фракталы-19 Исследовательская работа Ядовитые комнатные растения и их влияние на живые организмы

Исследовательская работа Ядовитые комнатные растения и их влияние на живые организмы Каждой пичужке кормушка

Каждой пичужке кормушка Доброе дело

Доброе дело Шитикова В.А

Шитикова В.А Разработка реестра ветеранов шахтерского труда с использованием языка веб-программирования PHP и базы данных MySQL

Разработка реестра ветеранов шахтерского труда с использованием языка веб-программирования PHP и базы данных MySQL Социальное партнерство школы с различными структурами

Социальное партнерство школы с различными структурами Искусство. Человек и общество

Искусство. Человек и общество Профилактика суицидальных тенденций среди несовершеннолетних в условиях урочной и внеурочной деятельности

Профилактика суицидальных тенденций среди несовершеннолетних в условиях урочной и внеурочной деятельности Общение в сети Интернет

Общение в сети Интернет Диагностический материал для обследования фонематического восприятия у дошкольников.Слова-паронимы Диск

Диагностический материал для обследования фонематического восприятия у дошкольников.Слова-паронимы Диск Банкет с частичным обслуживанием

Банкет с частичным обслуживанием Презентация Мы помним, мы гордимся!

Презентация Мы помним, мы гордимся! Отчет о финансовых результатах и бухгалтерские процедуры по его составлению

Отчет о финансовых результатах и бухгалтерские процедуры по его составлению