Содержание

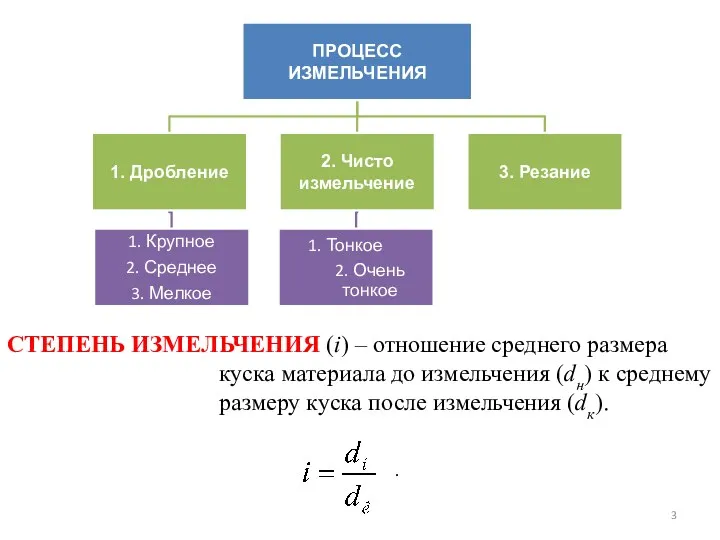

- 2. I. ИЗМЕЛЬЧЕНИЕ – процесс увеличения площади и объемов твердых материалов путем раздавливания, раскалывания, истирания, удара и

- 3. СТЕПЕНЬ ИЗМЕЛЬЧЕНИЯ (i) – отношение среднего размера куска материала до измельчения (dн) к среднему размеру куска

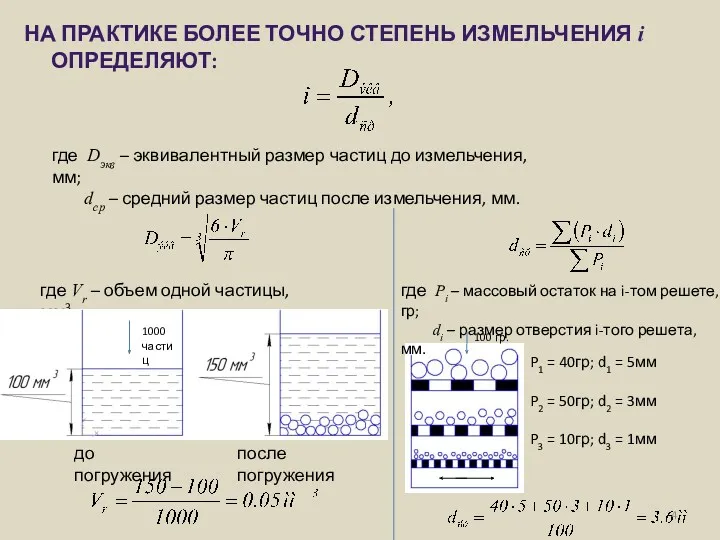

- 4. НА ПРАКТИКЕ БОЛЕЕ ТОЧНО СТЕПЕНЬ ИЗМЕЛЬЧЕНИЯ i ОПРЕДЕЛЯЮТ: где Dэкв – эквивалентный размер частиц до измельчения,

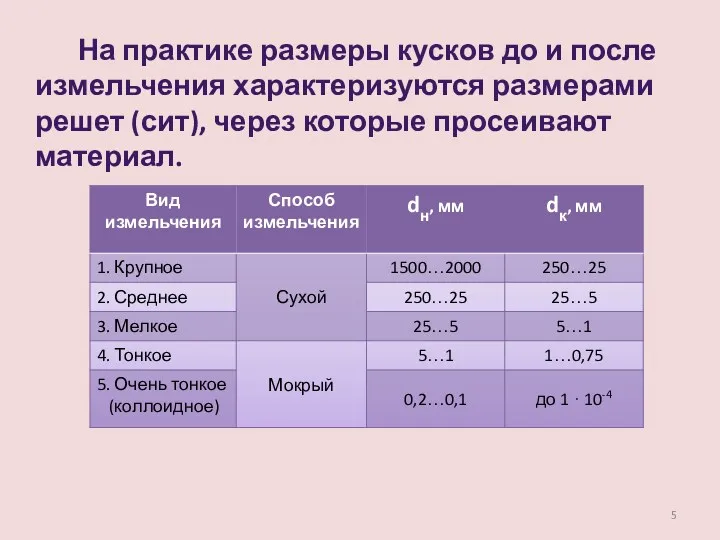

- 5. На практике размеры кусков до и после измельчения характеризуются размерами решет (сит), через которые просеивают материал.

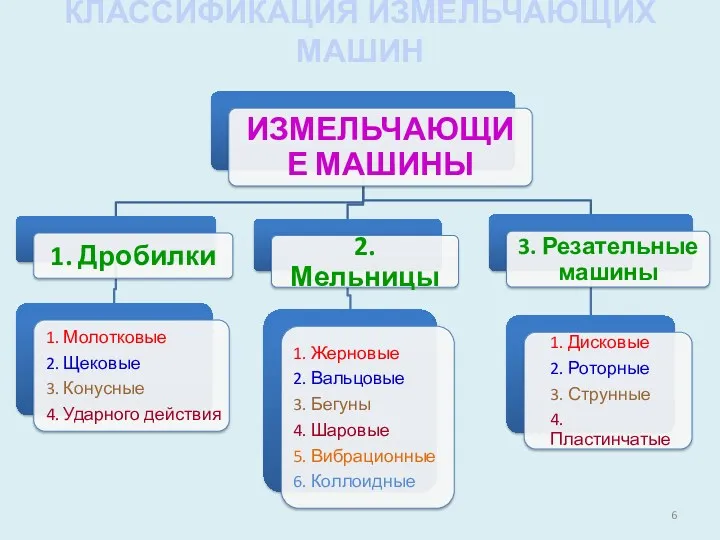

- 6. КЛАССИФИКАЦИЯ ИЗМЕЛЬЧАЮЩИХ МАШИН

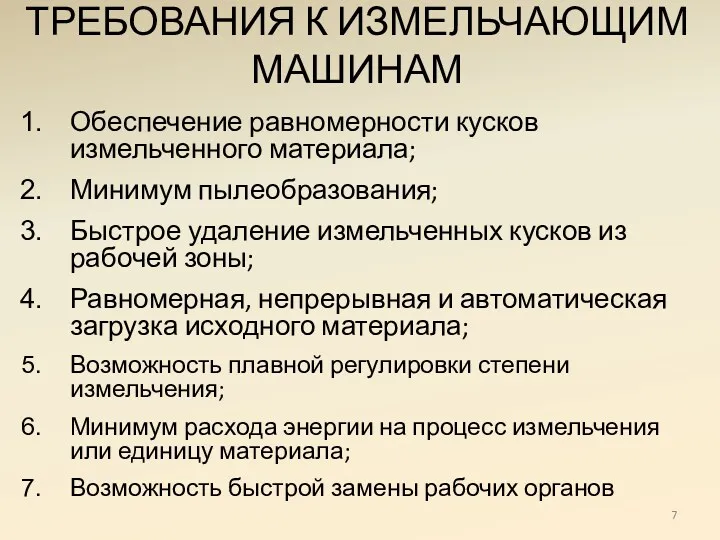

- 7. ТРЕБОВАНИЯ К ИЗМЕЛЬЧАЮЩИМ МАШИНАМ Обеспечение равномерности кусков измельченного материала; Минимум пылеобразования; Быстрое удаление измельченных кусков из

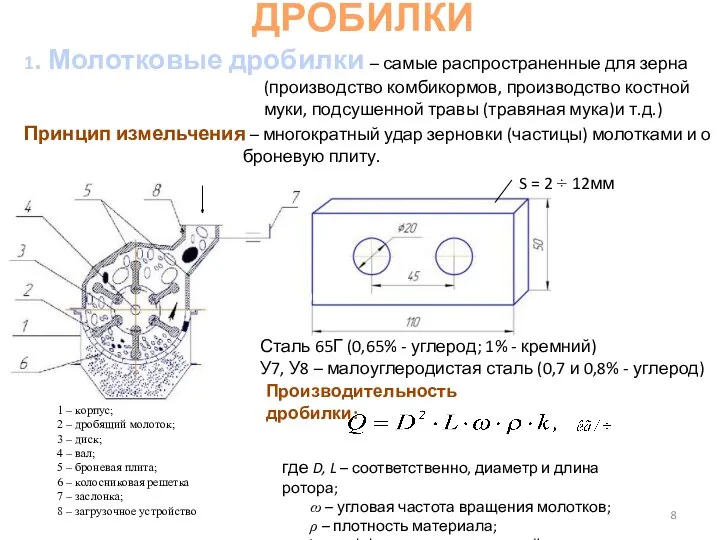

- 8. ДРОБИЛКИ 1 – корпус; 2 – дробящий молоток; 3 – диск; 4 – вал; 5 –

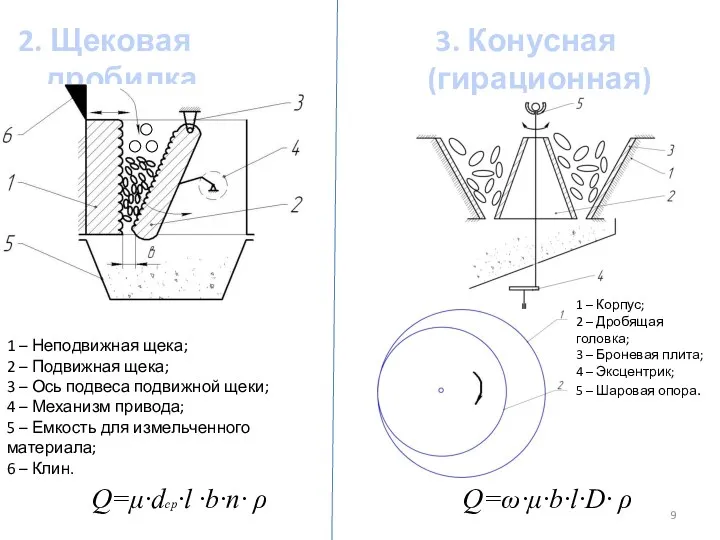

- 9. 2. Щековая дробилка 3. Конусная (гирационная) дробилка 1 – Неподвижная щека; 2 – Подвижная щека; 3

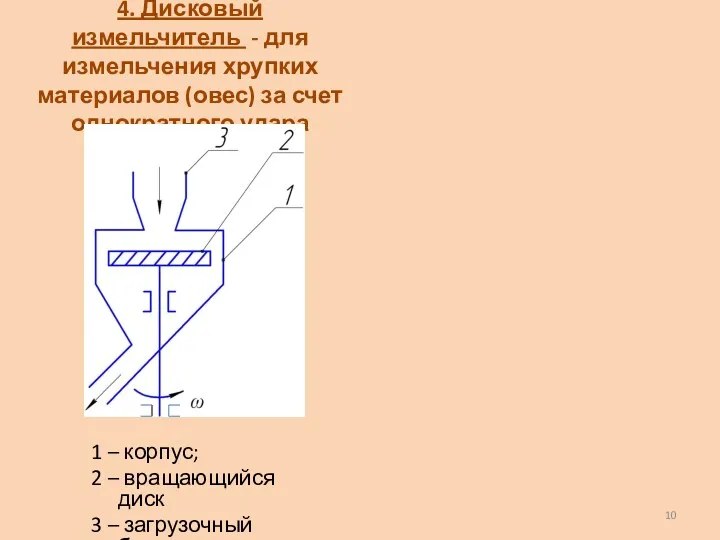

- 10. 4. Дисковый измельчитель - для измельчения хрупких материалов (овес) за счет однократного удара 1 – корпус;

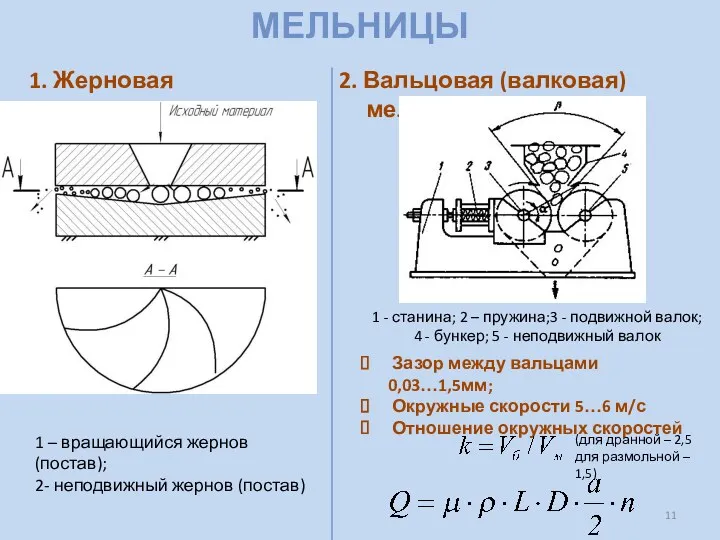

- 11. МЕЛЬНИЦЫ 1. Жерновая мельница 2. Вальцовая (валковая) мельница 1 - станина; 2 – пружина;3 - подвижной

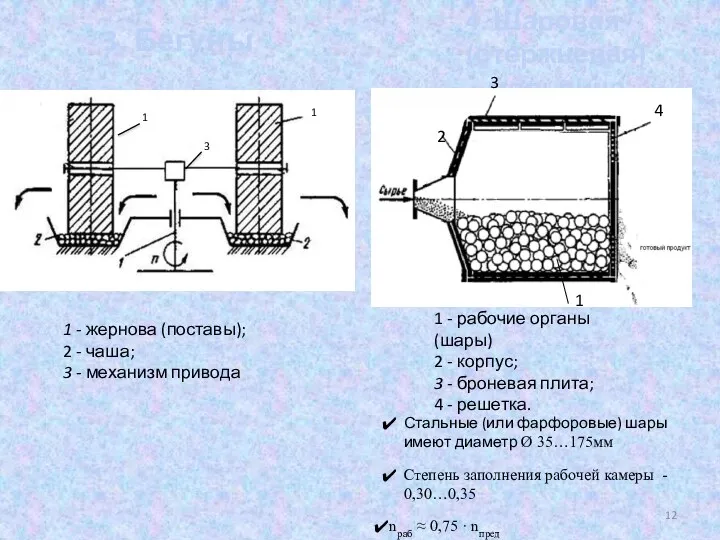

- 12. 3. Бегуны 4. Шаровая (стержневая) мельница 1 - жернова (поставы); 2 - чаша; 3 - механизм

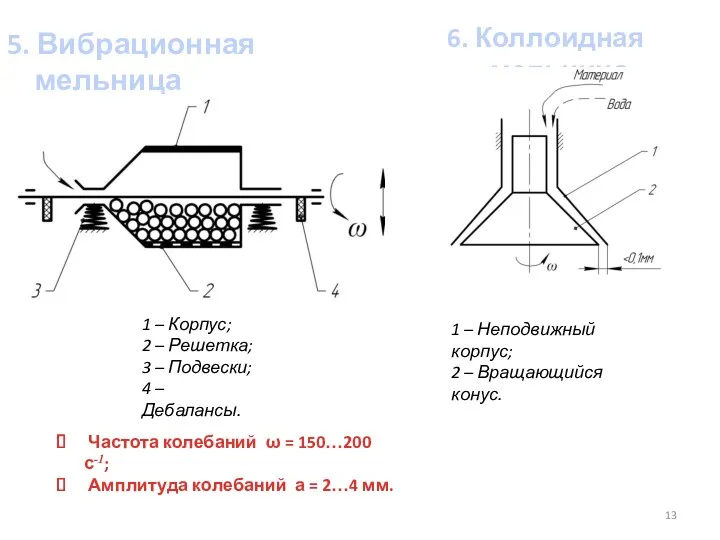

- 13. 5. Вибрационная мельница 6. Коллоидная мельница 1 – Корпус; 2 – Решетка; 3 – Подвески; 4

- 14. РЕЗАТЕЛЬНЫЕ МАШИНЫ 1. МЯСОРУБКА (ВОЛЧОК) 2. КУТТЕР 1 –медленновращающаяся чаша; 2 – быстровращающиеся серповидные ножи; 3

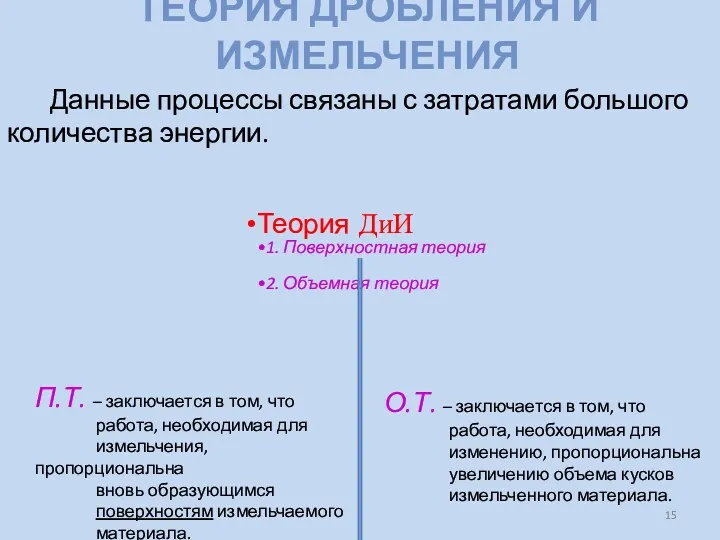

- 15. ТЕОРИЯ ДРОБЛЕНИЯ И ИЗМЕЛЬЧЕНИЯ Данные процессы связаны с затратами большого количества энергии. Теория ДиИ 1. Поверхностная

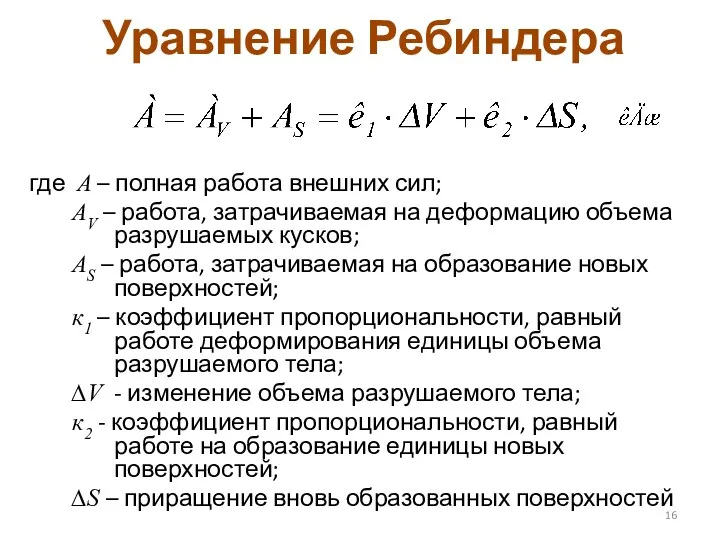

- 16. Уравнение Ребиндера где А – полная работа внешних сил; АV – работа, затрачиваемая на деформацию объема

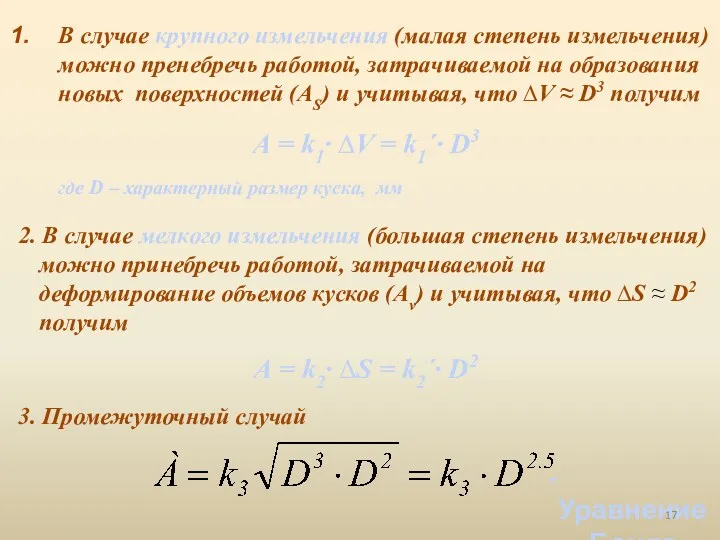

- 17. В случае крупного измельчения (малая степень измельчения) можно пренебречь работой, затрачиваемой на образования новых поверхностей (АS)

- 19. Скачать презентацию

Термические повреждения

Термические повреждения Тестирование - как новая форма выявления уровня освоения материала при работе с детьми, имеющими проблемы чтения и письма

Тестирование - как новая форма выявления уровня освоения материала при работе с детьми, имеющими проблемы чтения и письма Русский язык, 2 класс (подготовка к ВПР)

Русский язык, 2 класс (подготовка к ВПР) Газета Известия

Газета Известия New York is the most populous city in US

New York is the most populous city in US Тёплые и холодные цвета

Тёплые и холодные цвета 20231012_uto

20231012_uto Скажи здоровью Да!

Скажи здоровью Да! Развитие российской нефтепереработки и нефтехимии

Развитие российской нефтепереработки и нефтехимии Власть СМИ и интересы общества

Власть СМИ и интересы общества Kurs operatora wózków jezdniowych

Kurs operatora wózków jezdniowych Профессия парикмахер

Профессия парикмахер Памятники Рязани, посвященные Великой Отечественной войне.

Памятники Рязани, посвященные Великой Отечественной войне. Презентация по патриотическому воспитанию

Презентация по патриотическому воспитанию ПРЕЗЕНТАЦИЯ ПРОЕКТА ЧТО НАМ ОСЕНЬ ПОДАРИЛА- ЧАСТЬ 4

ПРЕЗЕНТАЦИЯ ПРОЕКТА ЧТО НАМ ОСЕНЬ ПОДАРИЛА- ЧАСТЬ 4 To Learn or not to Learn? Знание - сила. Незнание - рабочая сила

To Learn or not to Learn? Знание - сила. Незнание - рабочая сила Формирование и монетизация базы в Instagram

Формирование и монетизация базы в Instagram Символы Курского края. Презентация.

Символы Курского края. Презентация. Энергосбережение в зданиях. Объемно-планировочные решения

Энергосбережение в зданиях. Объемно-планировочные решения Консультация для родителей Как организовать летний досуг с ребёнком (конкурс Воспитатель-года)

Консультация для родителей Как организовать летний досуг с ребёнком (конкурс Воспитатель-года) Україна на початку Другої світової війни

Україна на початку Другої світової війни Развитие спутниковых навигационных систем СРНС

Развитие спутниковых навигационных систем СРНС Ислам. Догматика ислама

Ислам. Догматика ислама Формирование графических навыков у детей раннего возраста

Формирование графических навыков у детей раннего возраста Мозговой штурм (05)

Мозговой штурм (05) Структура страхового рынка

Структура страхового рынка Родительское собрание на тему Вызывающее поведение подростков: как реагировать и что делать?

Родительское собрание на тему Вызывающее поведение подростков: как реагировать и что делать? Медицинская реабилитация в условиях круглосуточного отделения медицинской реабилитации (2 этап)

Медицинская реабилитация в условиях круглосуточного отделения медицинской реабилитации (2 этап)