Содержание

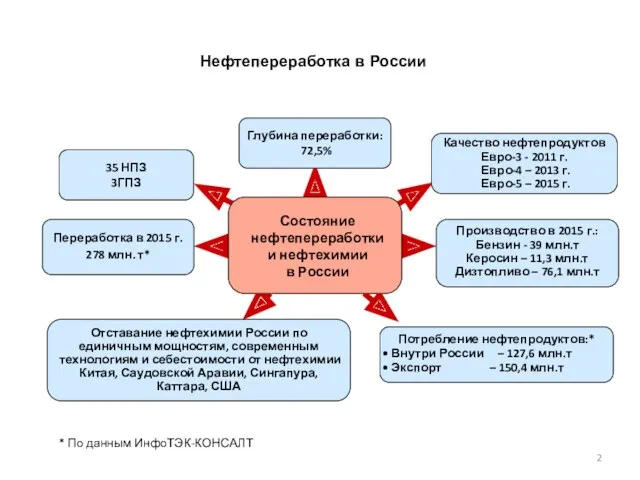

- 2. Переработка в 2015 г. 278 млн. т* Производство в 2015 г.: Бензин - 39 млн.т Керосин

- 3. ПУТИ РЕШЕНИЯ ОСНОВНЫХ ПРОБЛЕМ НЕФТЕПЕРЕРАБОТКИ Строительство новых установок, повышающих качество нефтепродуктов: Гидроочистка нефтепродуктов Риформинг Изомеризация Алкилирование

- 4. Основные характеристики катализаторов гидропереработки Гидрогенизационные процессы (т.е. процессы, протекающие в среде водорода) используются при переработке разнообразного

- 5. Разновидности гидрогенизационных процессов: деструктивная гидрогенизация - каталитический процесс присоединения водорода к молекулам сырья под давлением до

- 7. Катализаторы для гидрогенизационных процессов нефтепереработки гидроочистка гидроизомеризация гидрооблагораживание гидрокрекинг гидроизомеризация гача

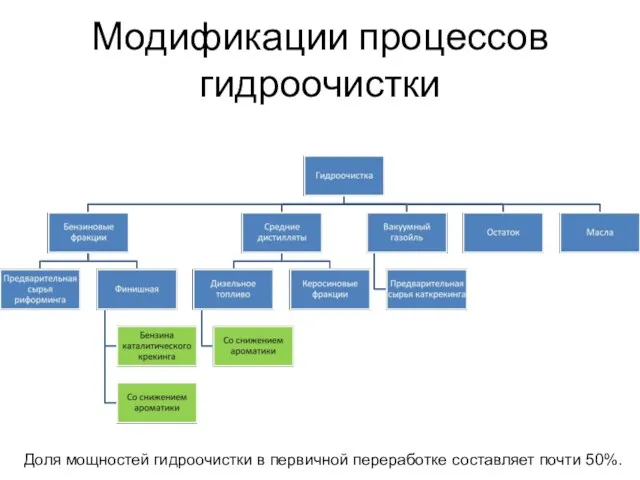

- 8. Модификации процессов гидроочистки Доля мощностей гидроочистки в первичной переработке составляет почти 50%.

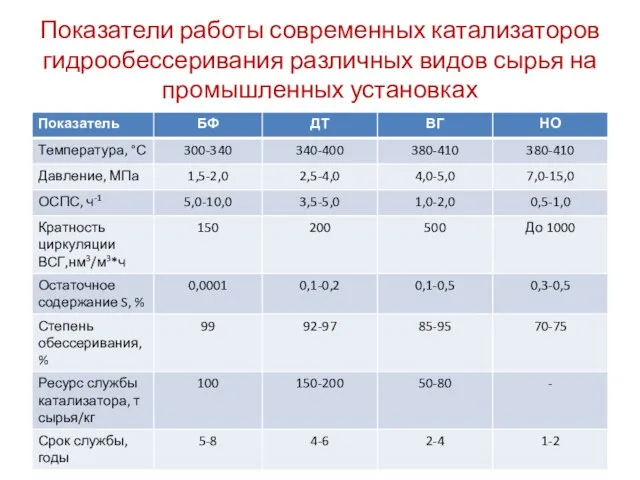

- 9. Показатели работы современных катализаторов гидрообессеривания различных видов сырья на промышленных установках

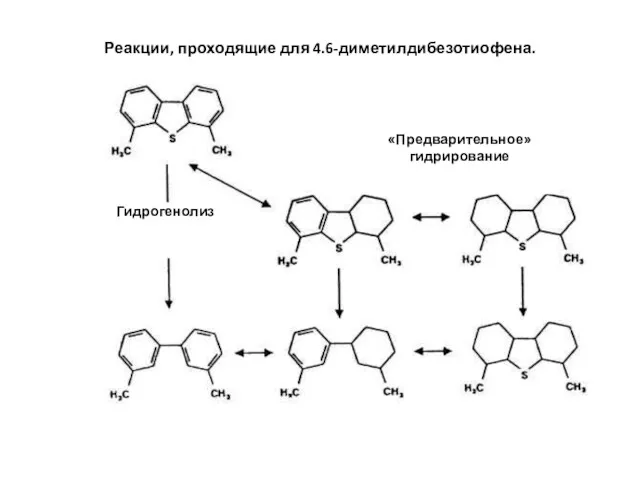

- 11. Гидрогенолиз «Предварительное» гидрирование Реакции, проходящие для 4.6-диметилдибезотиофена.

- 12. Гидроочистка средних дистиллятов Средняя мощность одной установки гидроочистки средних дистиллятов 1 459, 1 тыс. т/год. Средний

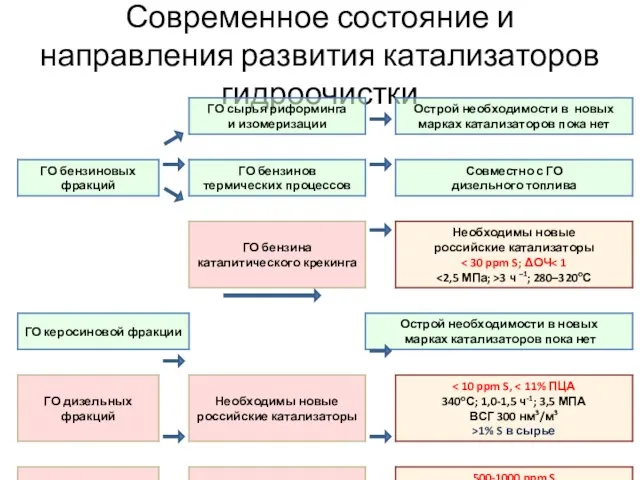

- 13. Современное состояние и направления развития катализаторов гидроочистки

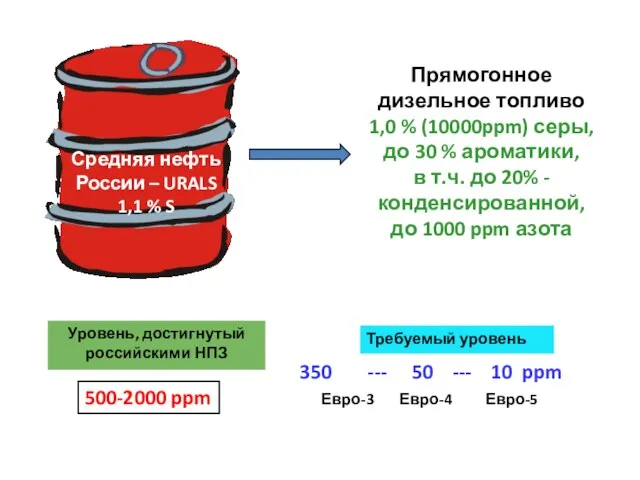

- 14. Средняя нефть России – URALS 1,1 % S Прямогонное дизельное топливо 1,0 % (10000ppm) серы, до

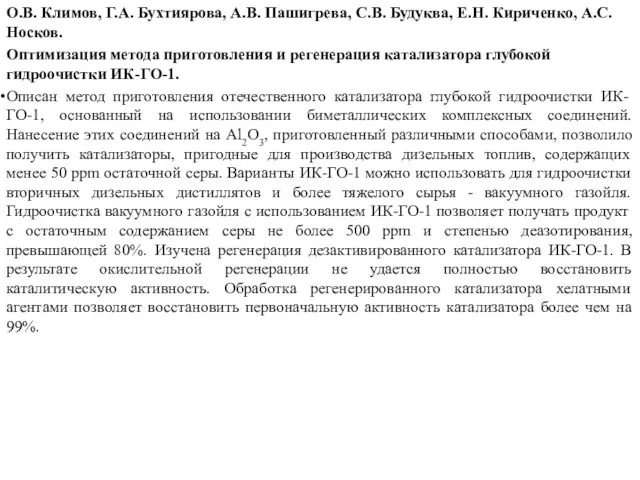

- 15. О.В. Климов, Г.А. Бухтиярова, А.В. Пашигрева, С.В. Будуква, Е.Н. Кириченко, А.С. Носков. Оптимизация метода приготовления и

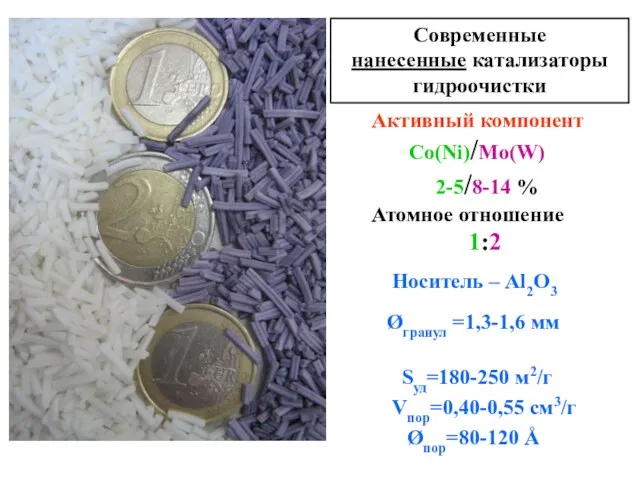

- 16. Современные нанесенные катализаторы гидроочистки Активный компонент Co(Ni)/Mo(W) 2-5/8-14 % Атомное отношение 1:2 Носитель – Al2O3 Øгранул

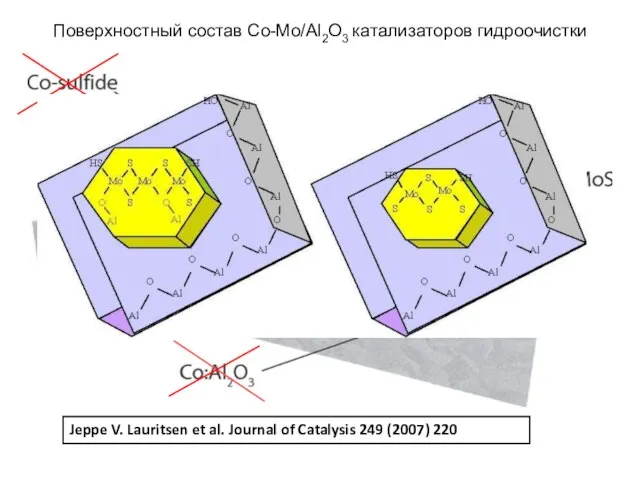

- 17. Строение Со-Мо активных центров Jeppe V. Lauritsen et al. Journal of Catalysis 249 (2007) 220

- 18. Поверхностный состав Со-Мо/Al2O3 катализаторов гидроочистки Jeppe V. Lauritsen et al. Journal of Catalysis 249 (2007) 220

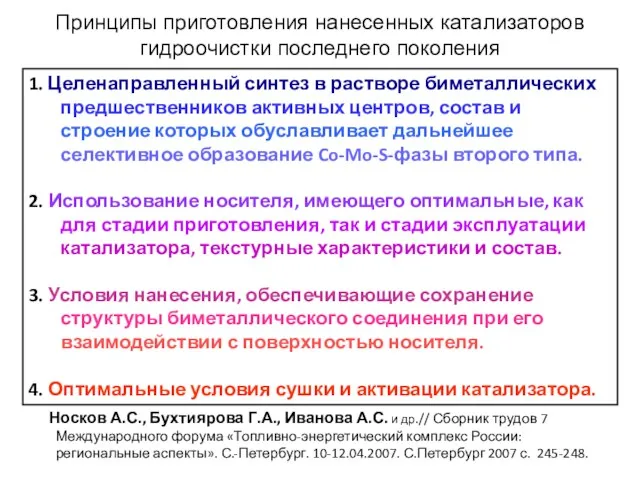

- 19. Принципы приготовления нанесенных катализаторов гидроочистки последнего поколения 1. Целенаправленный синтез в растворе биметаллических предшественников активных центров,

- 20. Структура Co2[Mo4O11(C6H5O7)2]

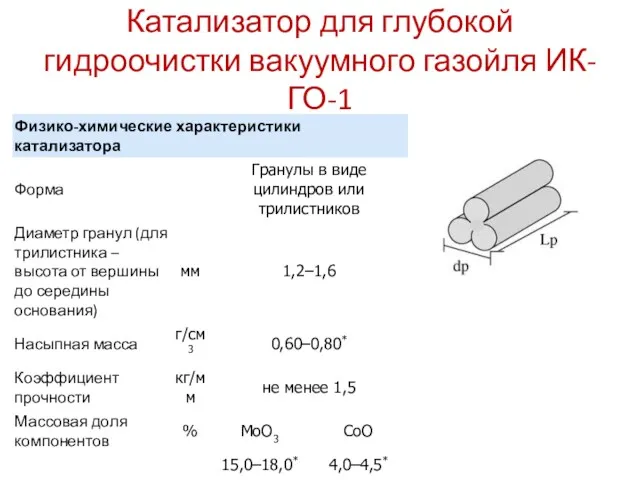

- 21. Катализатор для глубокой гидроочистки вакуумного газойля ИК-ГО-1

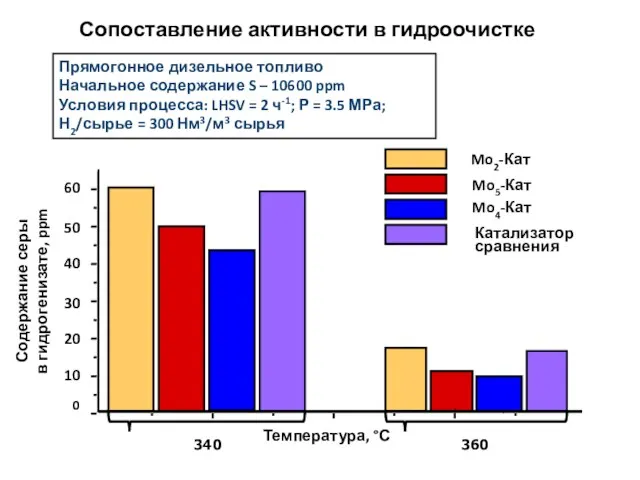

- 22. 340 360 0 Содержание серы в гидрогенизате, ppm Температура, °С Mo2-Кат Mo5-Кат Mo4-Кат Катализатор сравнения Сопоставление

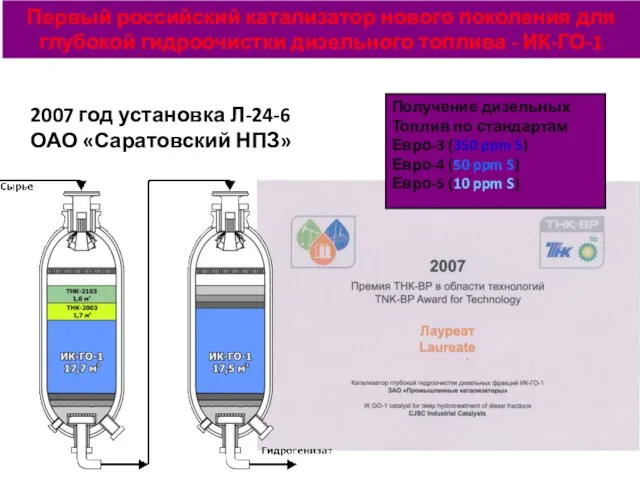

- 23. Первый российский катализатор нового поколения для глубокой гидроочистки дизельного топлива - ИК-ГО-1 2007 год установка Л-24-6

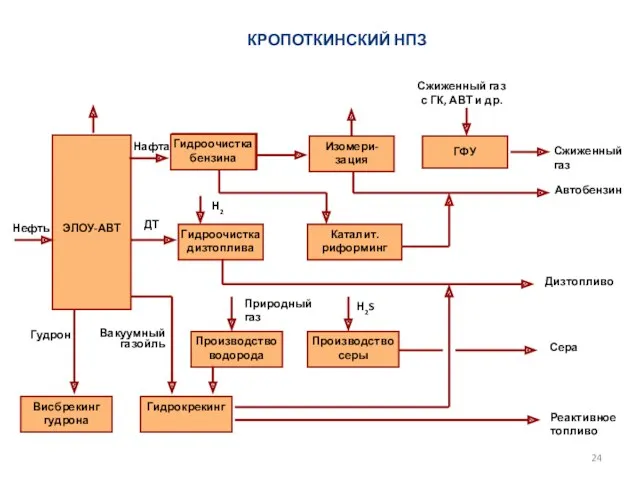

- 24. КРОПОТКИНСКИЙ НПЗ ЭЛОУ-АВТ Нефть Нафта ГФУ Сжиженный газ с ГК, АВТ и др. Сжиженный газ Автобензин

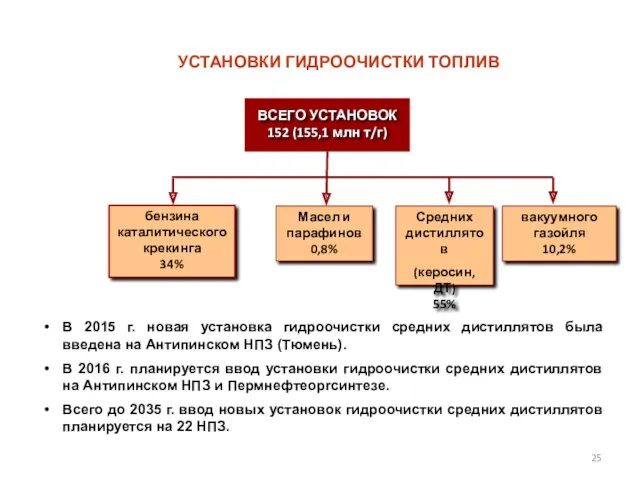

- 25. УСТАНОВКИ ГИДРООЧИСТКИ ТОПЛИВ бензина каталитического крекинга 34% ВСЕГО УСТАНОВОК 152 (155,1 млн т/г) Масел и парафинов

- 26. 60 млн.т. 90 млн.т.

- 28. СХЕМА ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА ОАО «ТАИФ-НК» 1 – стабилизатор; 2 – теплообменник; 3 – печь;

- 29. Варианты технологий переработки мазута вакуумная дистилляция с получением газойля и гудрона. прямая гидрогенизационная переработка мазута.

- 30. ТЕХНОЛОГИЯ ВАКУУМНОЙ ПЕРЕГОНКИ МАЗУТА ОАО «ВНИПИНЕФТЬ» Получение вакуумных газойлей с высокими концами кипения до 580оС –

- 31. Вакуумная перегонка Мазут Сернокислотное алкилирование Висбрекинг Гудрон Вакуумный дистиллят Каталитический крекинг Газы С3-С4 Производство базовых масел

- 32. КАТАЛИТИЧЕСКИЙ КРЕКИНГ ВАКУУМНОГО ГАЗОЙЛЯ И ГИДРООЧИСТКА БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА ОАО «ТАИФ-НК» Базовая технология: ОАО «ВНИИНП» ОАО

- 33. Вакуумная перегонка Мазут Сернокислотное алкилирование Вакуумный дистиллят Каталитический крекинг Газы С3-С4 Производство водорода Висбрекинг Высокооктановый компонент

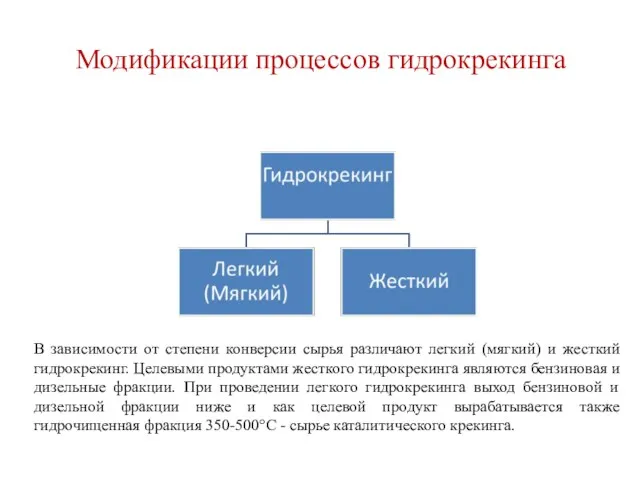

- 34. Модификации процессов гидрокрекинга В зависимости от степени конверсии сырья различают легкий (мягкий) и жесткий гидрокрекинг. Целевыми

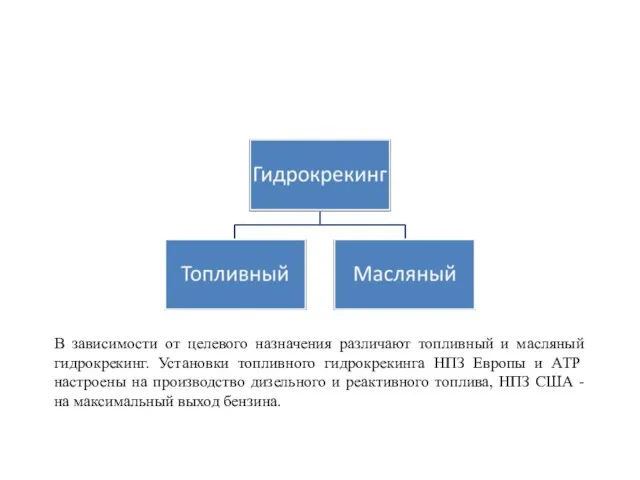

- 35. В зависимости от целевого назначения различают топливный и масляный гидрокрекинг. Установки топливного гидрокрекинга НПЗ Европы и

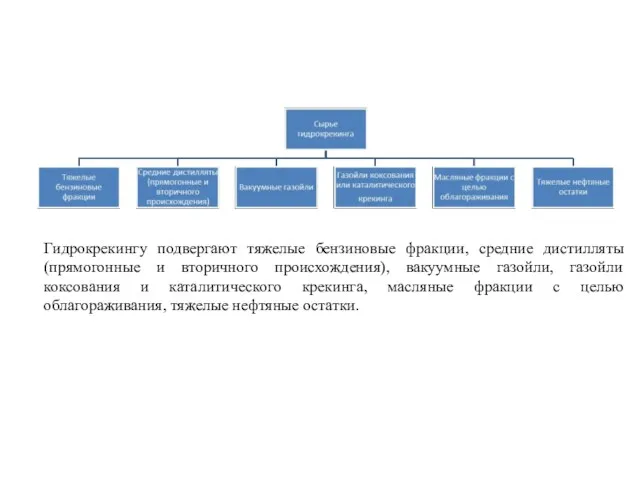

- 37. Гидрокрекингу подвергают тяжелые бензиновые фракции, средние дистилляты (прямогонные и вторичного происхождения), вакуумные газойли, газойли коксования и

- 38. РФ на основных НПЗ эксплуатируются 9 установок гидрокрекинга мощностью от 93,0 до 3 518,0 тыс. т/год.

- 40. Применение водорода обеспечивает эффективное гидрирование на катализаторе высокомолекулярных и сернистых соединений с их последующим распадом на

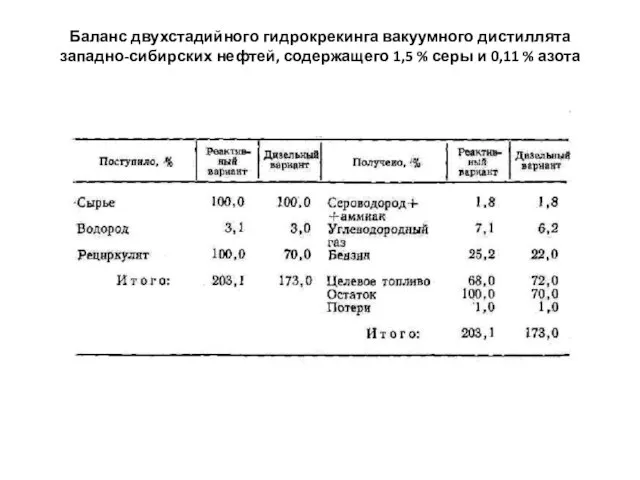

- 41. Баланс двухстадийного гидрокрекинга вакуумного дистиллята западно-сибирских нефтей, содержащего 1,5 % серы и 0,11 % азота

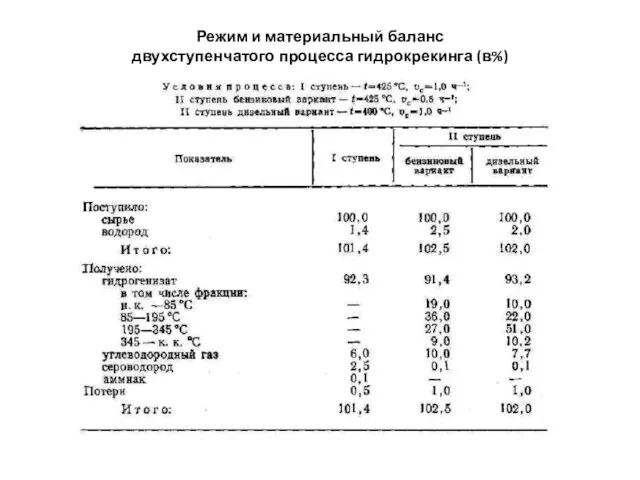

- 42. Режим и материальный баланс двухступенчатого процесса гидрокрекинга (в%)

- 43. УСТАНОВКА ГИДРОКРЕКИНГА ОАО «ТАНЕКО» С НЕПОДВИЖНЫМ СЛОЕМ КАТАЛИЗАТОРА 1 – фильтр; 2 – компрессор; 3- печь;

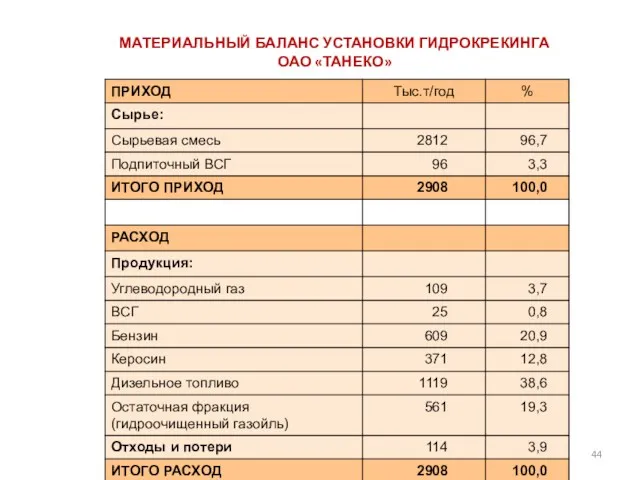

- 44. МАТЕРИАЛЬНЫЙ БАЛАНС УСТАНОВКИ ГИДРОКРЕКИНГА ОАО «ТАНЕКО»

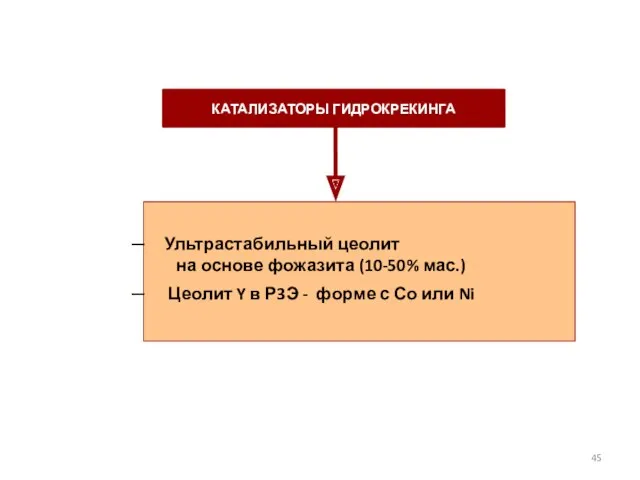

- 45. КАТАЛИЗАТОРЫ ГИДРОКРЕКИНГА Ультрастабильный цеолит на основе фожазита (10-50% мас.) Цеолит Y в Р3Э - форме с

- 46. В современных процессах гидрокрекинга наибольшее распространение получили бифункциональные катализаторы, содержащие в виде окислов или сульфидов молибден,

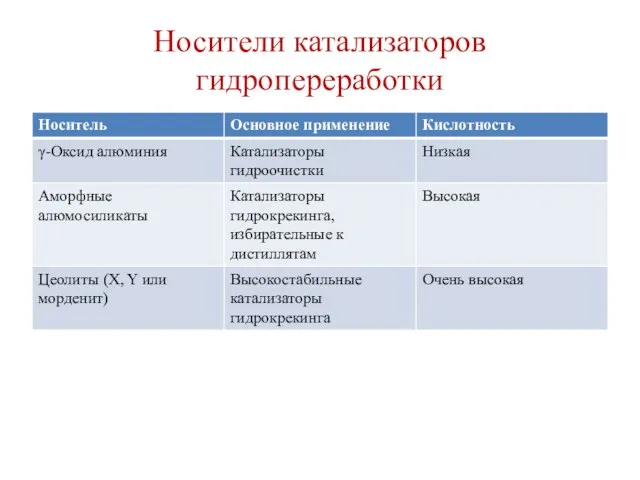

- 47. Носители катализаторов гидропереработки

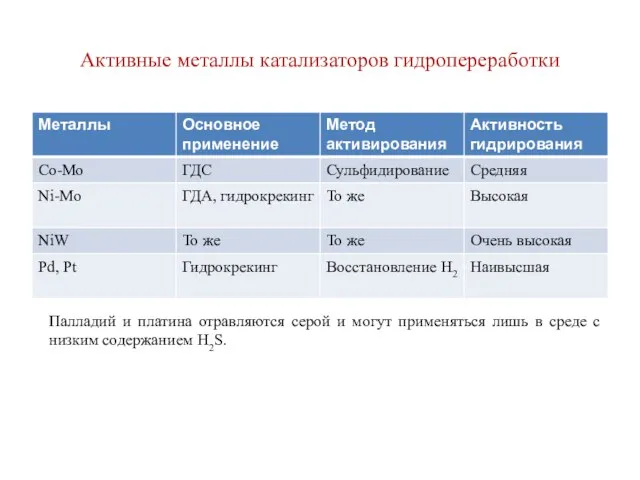

- 48. Активные металлы катализаторов гидропереработки Палладий и платина отравляются серой и могут применяться лишь в среде с

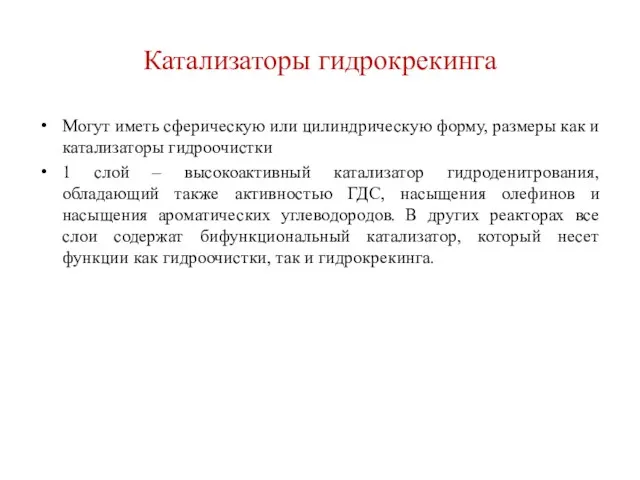

- 49. Катализаторы гидрокрекинга Могут иметь сферическую или цилиндрическую форму, размеры как и катализаторы гидроочистки 1 слой –

- 50. ОСНОВНЫЕ ТЕНДЕНЦИИ В РАЗВИТИИ ПРОЦЕССА ГИДРОКРЕКИНГА

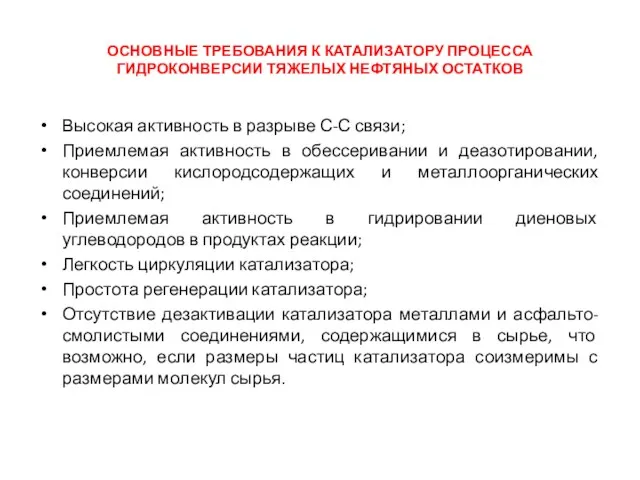

- 51. ОСНОВНЫЕ ТРЕБОВАНИЯ К КАТАЛИЗАТОРУ ПРОЦЕССА ГИДРОКОНВЕРСИИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ Высокая активность в разрыве С-С связи; Приемлемая

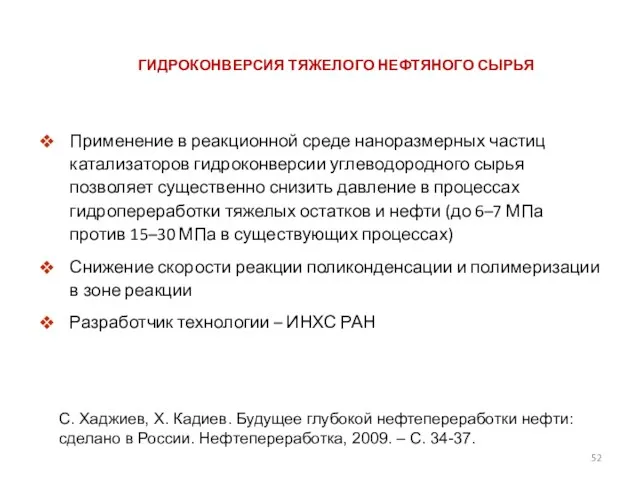

- 52. ГИДРОКОНВЕРСИЯ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ Применение в реакционной среде наноразмерных частиц катализаторов гидроконверсии углеводородного сырья позволяет существенно

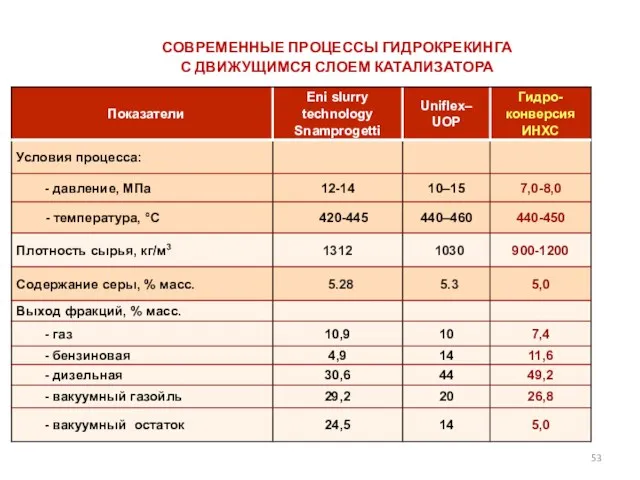

- 53. СОВРЕМЕННЫЕ ПРОЦЕССЫ ГИДРОКРЕКИНГА С ДВИЖУЩИМСЯ СЛОЕМ КАТАЛИЗАТОРА

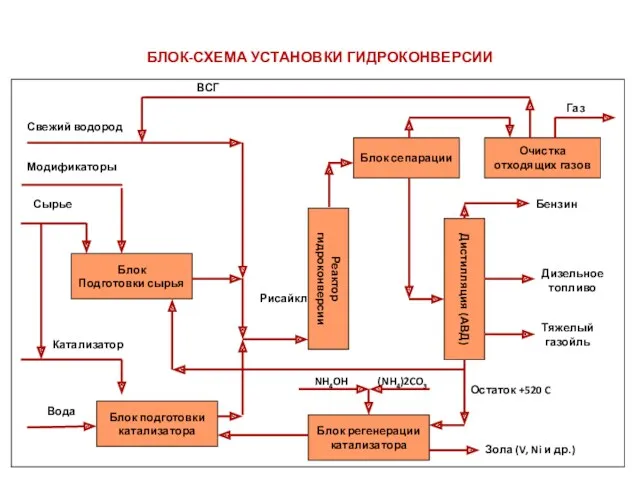

- 54. БЛОК-СХЕМА УСТАНОВКИ ГИДРОКОНВЕРСИИ

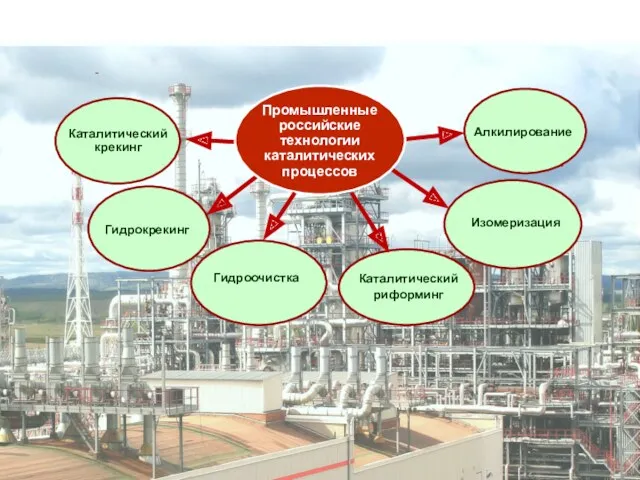

- 55. Промышленные российские технологии каталитических процессов

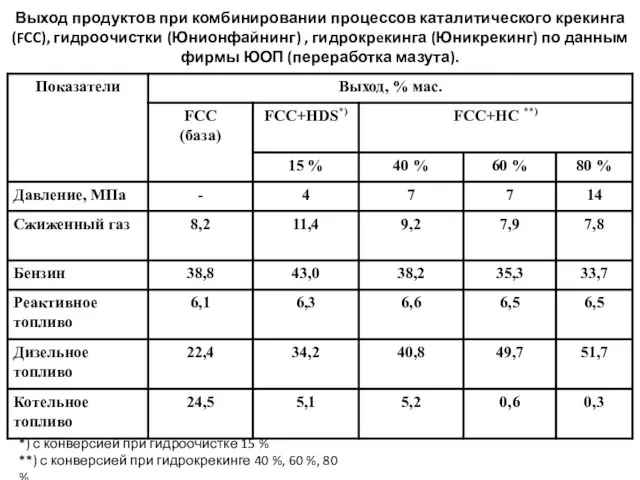

- 56. Выход продуктов при комбинировании процессов каталитического крекинга (FCC), гидроочистки (Юнионфайнинг) , гидрокрeкинга (Юникрекинг) по данным фирмы

- 57. Современное состояние технологий производства моторных топлив. Проблемы, исследования, пути решения Всероссийская научная молодежная школа-конференция Химия под

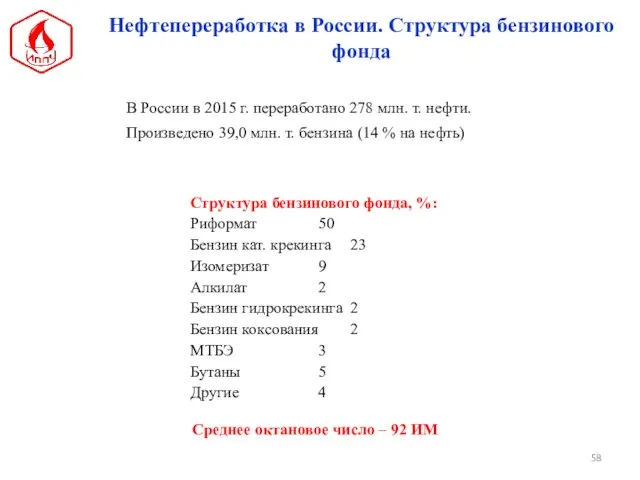

- 58. Нефтепереработка в России. Структура бензинового фонда В России в 2015 г. переработано 278 млн. т. нефти.

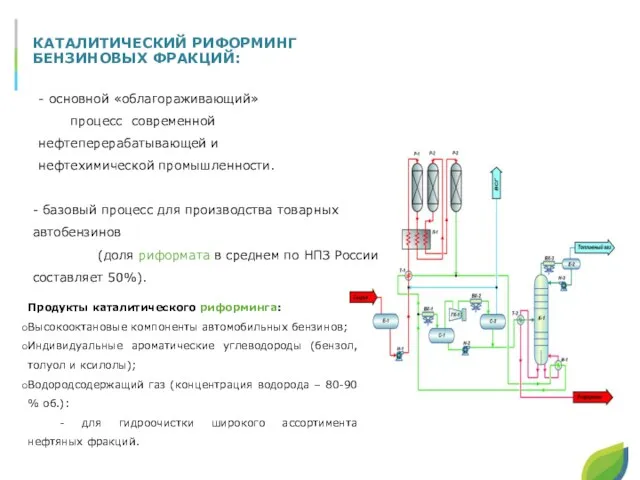

- 59. - основной «облагораживающий» процесс современной нефтеперерабатывающей и нефтехимической промышленности. КАТАЛИТИЧЕСКИЙ РИФОРМИНГ БЕНЗИНОВЫХ ФРАКЦИЙ: Продукты каталитического риформинга:

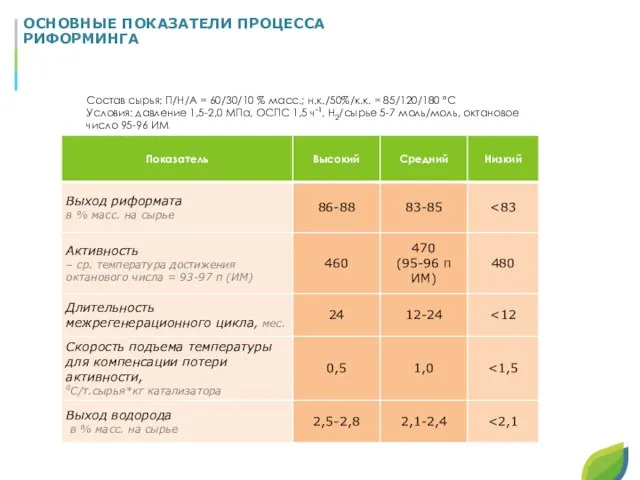

- 60. ОСНОВНЫЕ ПОКАЗАТЕЛИ ПРОЦЕССА РИФОРМИНГА Состав сырья: П/Н/А = 60/30/10 % масс.; н.к./50%/к.к. = 85/120/180 °С Условия:

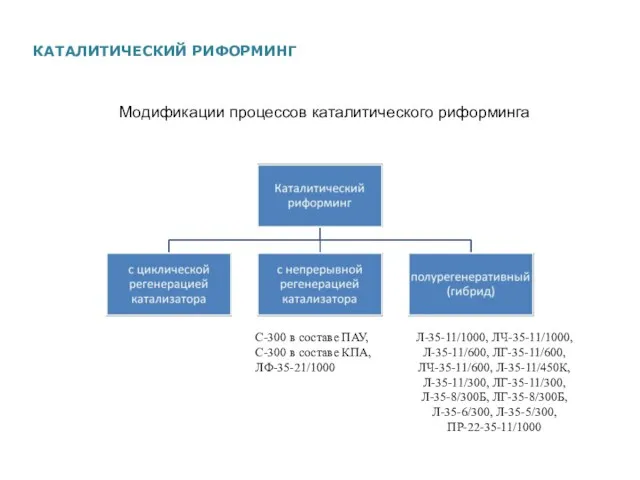

- 61. КАТАЛИТИЧЕСКИЙ РИФОРМИНГ С-300 в составе ПАУ, С-300 в составе КПА, ЛФ-35-21/1000 Л-35-11/1000, ЛЧ-35-11/1000, Л-35-11/600, ЛГ-35-11/600, ЛЧ-35-11/600,

- 62. Блок-схема производства товарных автобензинов класса 5

- 63. Постановление Правительства РФ № 1076 «О внесении изменений в Постановление Правительства Российской Федерации от 27 февраля

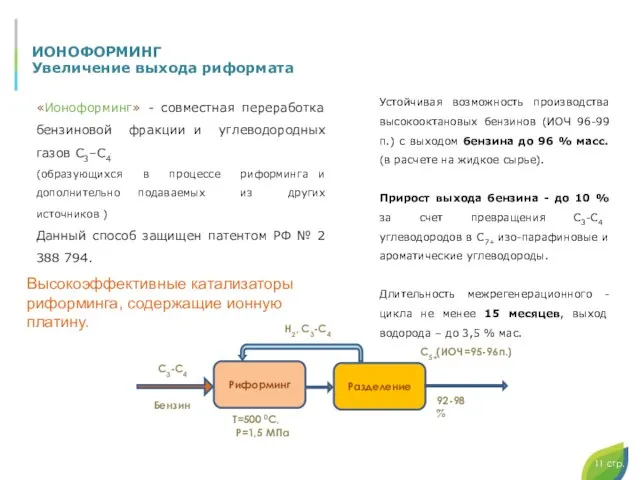

- 64. ИОНОФОРМИНГ Увеличение выхода риформата Устойчивая возможность производства высокооктановых бензинов (ИОЧ 96-99 п.) с выходом бензина до

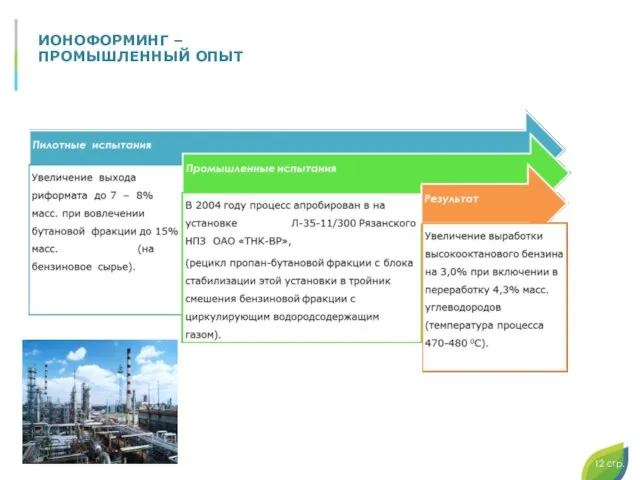

- 65. ИОНОФОРМИНГ – ПРОМЫШЛЕННЫЙ ОПЫТ 12 стр.

- 66. ЭКОФОРМИНГ Увеличение выхода риформата при снижении содержания ароматических углеводородов 13 стр. Технология «Экоформинг ТМ» - усовершенствованная

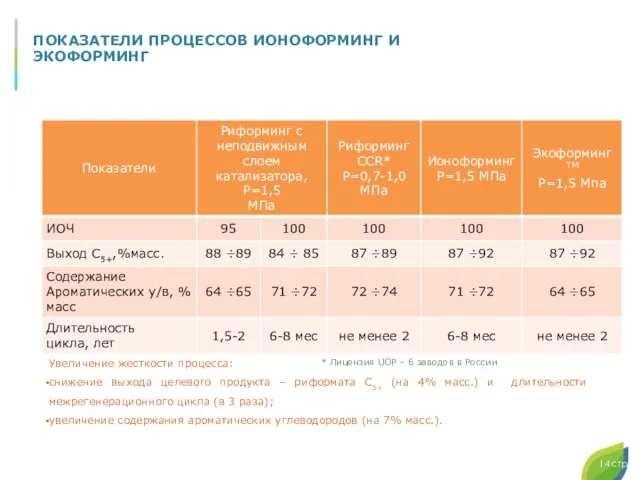

- 67. Увеличение жесткости процесса: снижение выхода целевого продукта – риформата С5+ (на 4% масс.) и длительности межрегенерационного

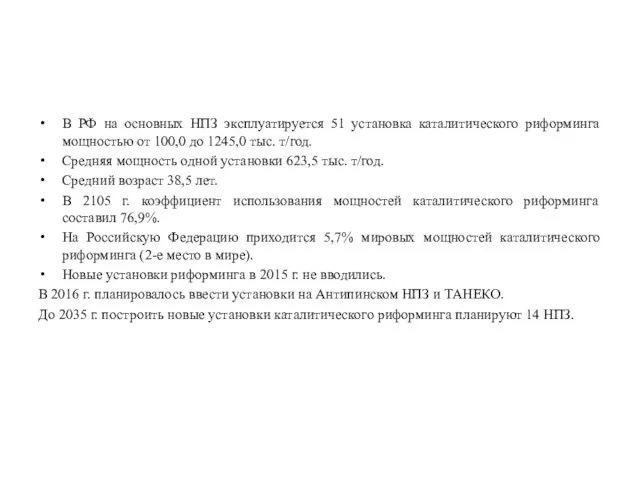

- 68. В РФ на основных НПЗ эксплуатируется 51 установка каталитического риформинга мощностью от 100,0 до 1245,0 тыс.

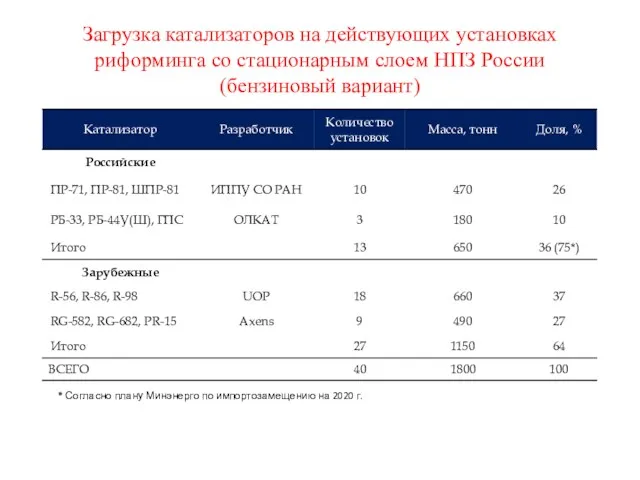

- 69. Загрузка катализаторов на действующих установках риформинга со стационарным слоем НПЗ России (бензиновый вариант) * Согласно плану

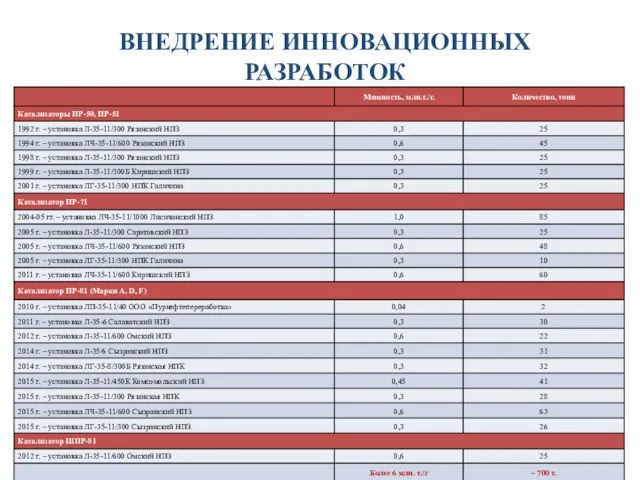

- 70. ВНЕДРЕНИЕ ИННОВАЦИОННЫХ РАЗРАБОТОК

- 71. Al2O3 Al2O3 Al2O3 Pt0 Ptδ+ Ptσ Pt--Pt Pt--Pt Pt Pt Cl Cl Cl Дисперсная платина с

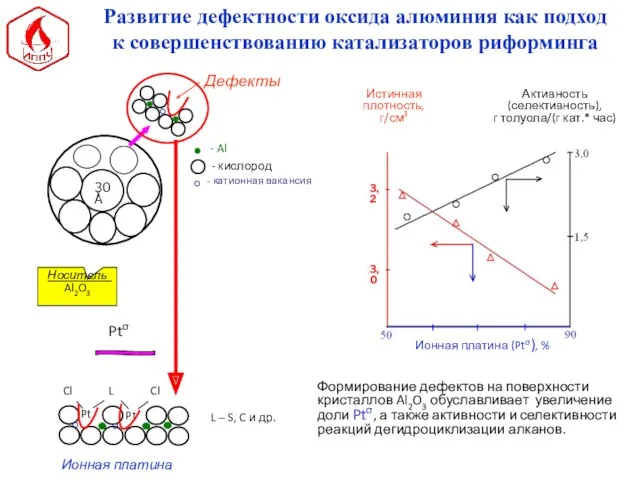

- 72. Развитие дефектности оксида алюминия как подход к совершенствованию катализаторов риформинга

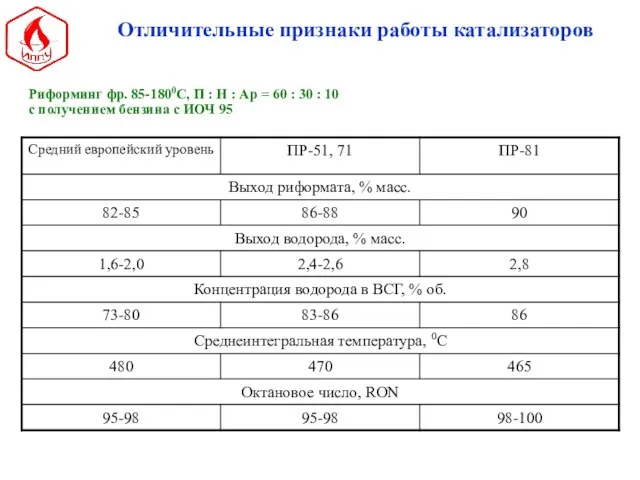

- 73. Риформинг фр. 85-1800С, П : Н : Ар = 60 : 30 : 10 с получением

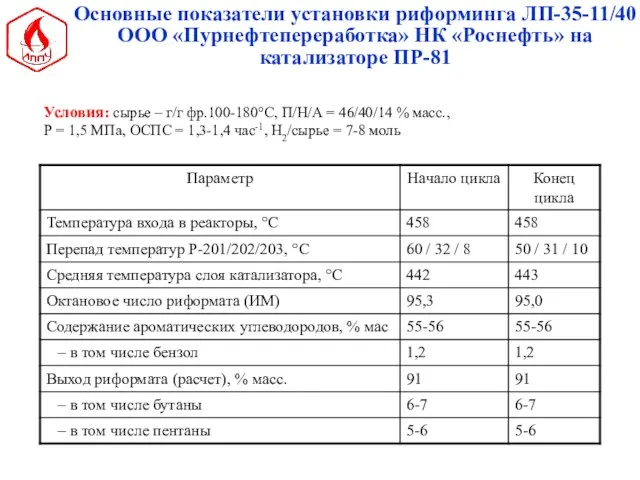

- 74. Основные показатели установки риформинга ЛП-35-11/40 ООО «Пурнефтепереработка» НК «Роснефть» на катализаторе ПР-81 Условия: сырье – г/г

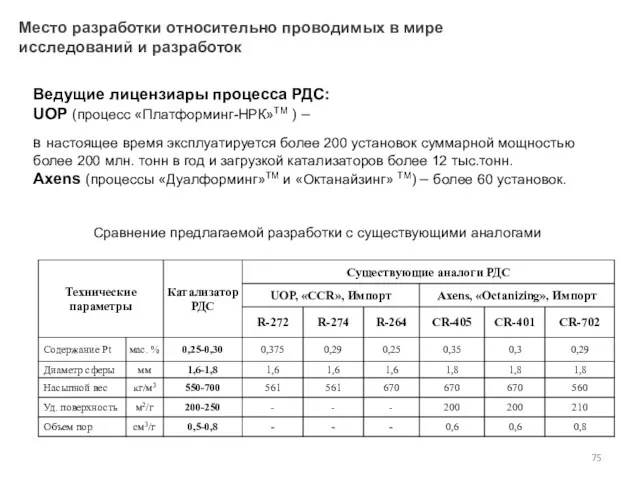

- 75. Сравнение предлагаемой разработки с существующими аналогами Ведущие лицензиары процесса РДС: UOP (процесс «Платформинг-НРК»ТМ ) – в

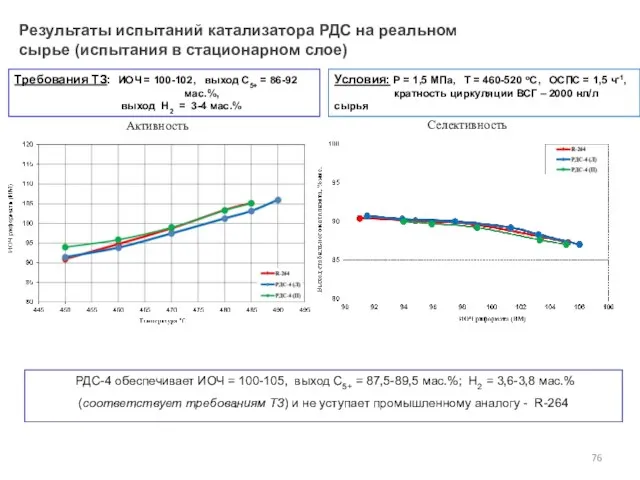

- 76. Результаты испытаний катализатора РДС на реальном сырье (испытания в стационарном слое) Условия: Р = 1,5 МПа,

- 77. «Полиметаллические катализаторы риформинга бензиновых фракций» Катализатор марки А предназначен для установок риформинга с неподвижным слоем и

- 78. Преимущества Условия приготовления катализаторов обеспечивают: высокую активность и селективность процесса. Выход риформинг – бензина составляет 87÷89

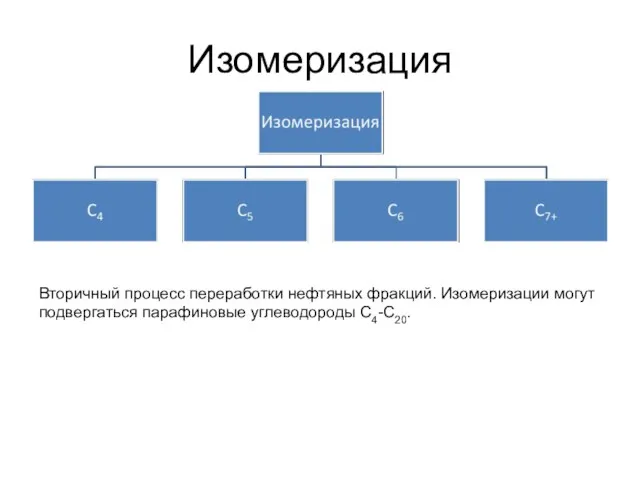

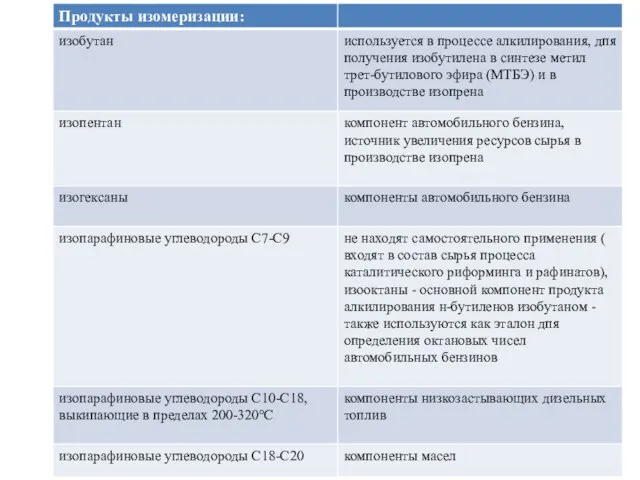

- 79. Изомеризация Вторичный процесс переработки нефтяных фракций. Изомеризации могут подвергаться парафиновые углеводороды С4-С20.

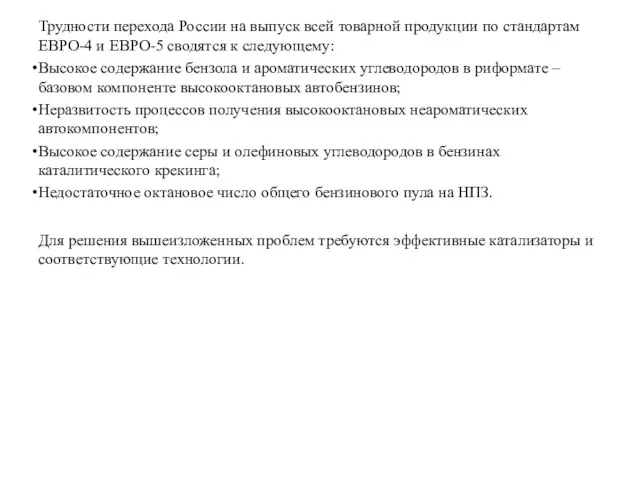

- 81. Трудности перехода России на выпуск всей товарной продукции по стандартам ЕВРО-4 и ЕВРО-5 сводятся к следующему:

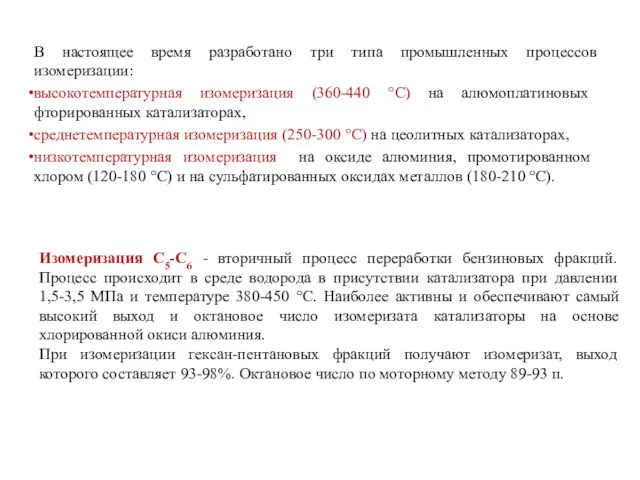

- 82. В настоящее время разработано три типа промышленных процессов изомеризации: высокотемпературная изомеризация (360-440 °С) на алюмоплатиновых фторированных

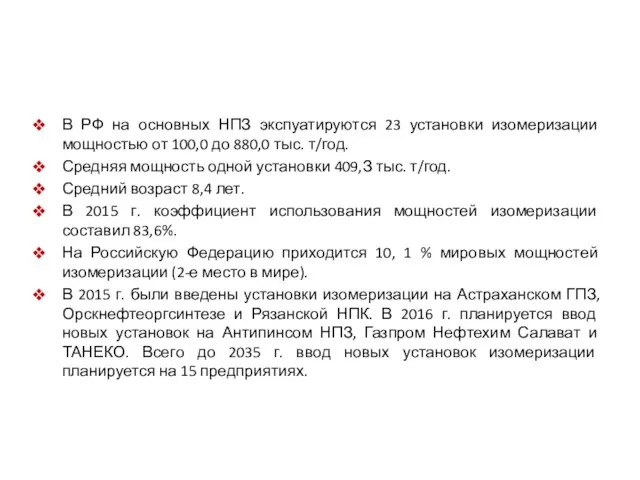

- 83. В РФ на основных НПЗ экспуатируются 23 установки изомеризации мощностью от 100,0 до 880,0 тыс. т/год.

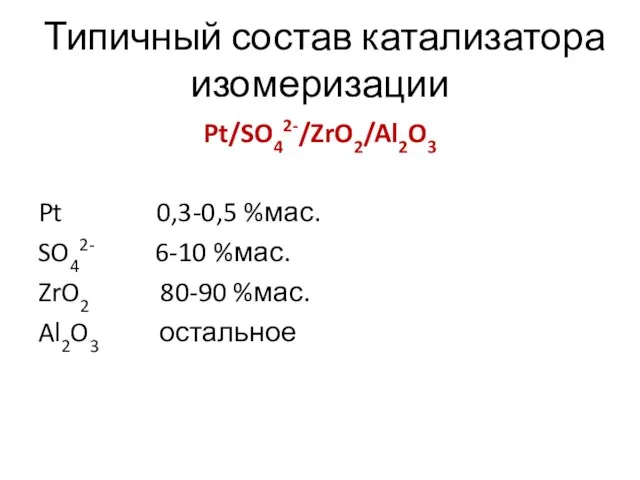

- 84. Типичный состав катализатора изомеризации Pt/SO42-/ZrO2/Al2O3 Pt 0,3-0,5 %мас. SO42- 6-10 %мас. ZrO2 80-90 %мас. Al2O3 остальное

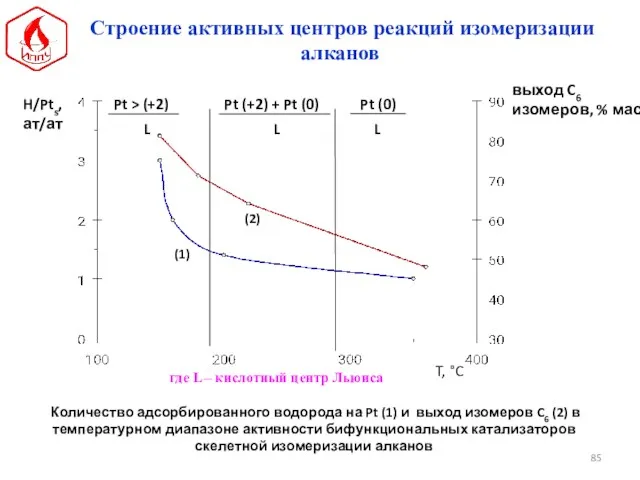

- 85. выход C6 изомеров, % мас. Строение активных центров реакций изомеризации алканов H/Pts, ат/ат T, °C Pt

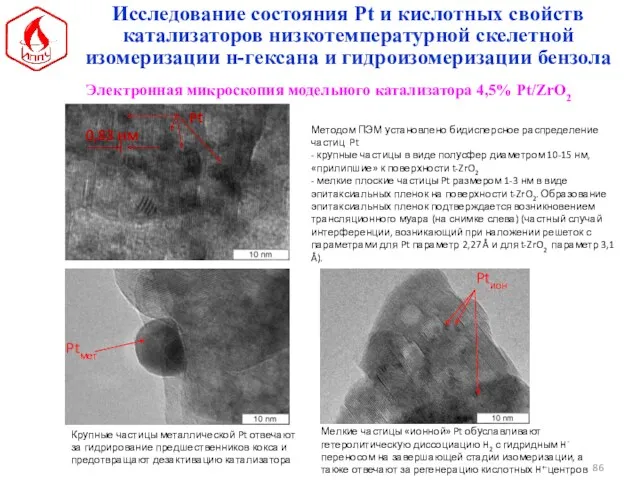

- 86. Электронная микроскопия модельного катализатора 4,5% Pt/ZrO2 Ptмет Ptион Исследование состояния Pt и кислотных свойств катализаторов низкотемпературной

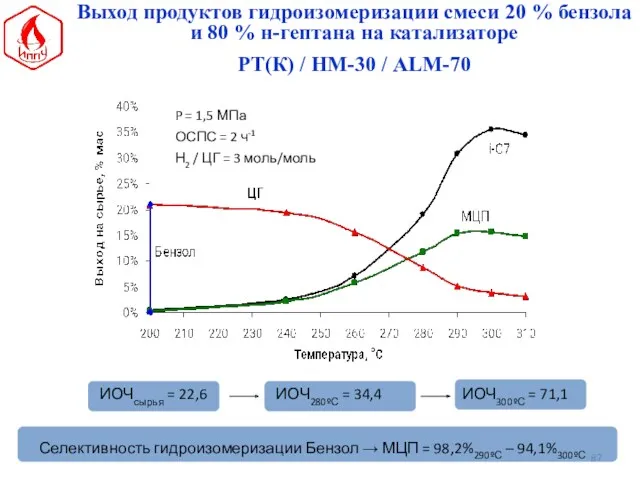

- 87. Селективность гидроизомеризации Бензол → МЦП = 98,2%290ºС – 94,1%300ºС ИОЧсырья = 22,6 ИОЧ300ºС = 71,1 ИОЧ280ºС

- 88. Блок риформинга - биформинга Блок гидрирования Продукт биформинга В – 95%, ИОЧ – 98 п., Ар.

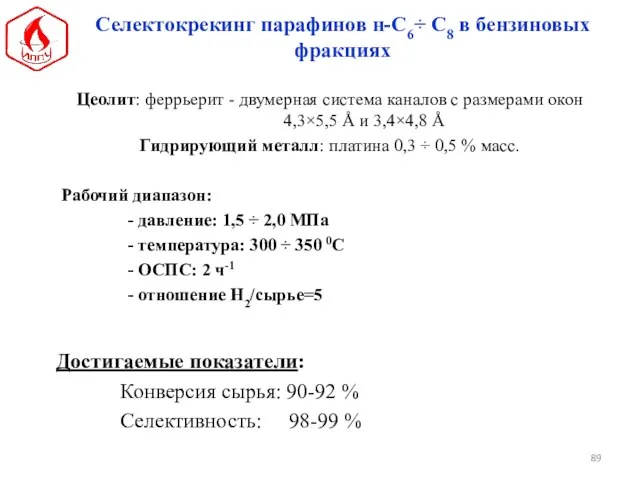

- 89. Цеолит: феррьерит - двумерная система каналов с размерами окон 4,3×5,5 Å и 3,4×4,8 Å Гидрирующий металл:

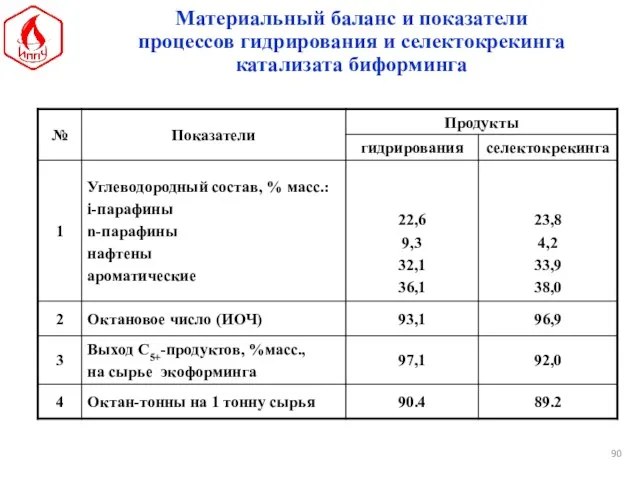

- 90. Материальный баланс и показатели процессов гидрирования и селектокрекинга катализата биформинга

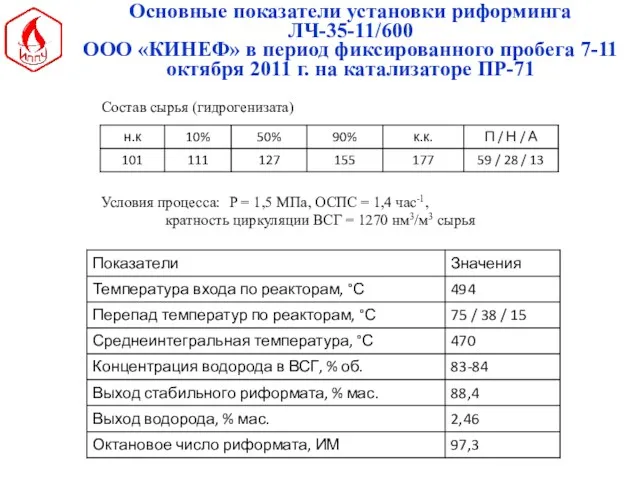

- 91. Основные показатели установки риформинга ЛЧ-35-11/600 ООО «КИНЕФ» в период фиксированного пробега 7-11 октября 2011 г. на

- 92. * - температуры указаны для загрузки по сырью 140 м3/час Лисичанский НПЗ – эффективность замены катализатора

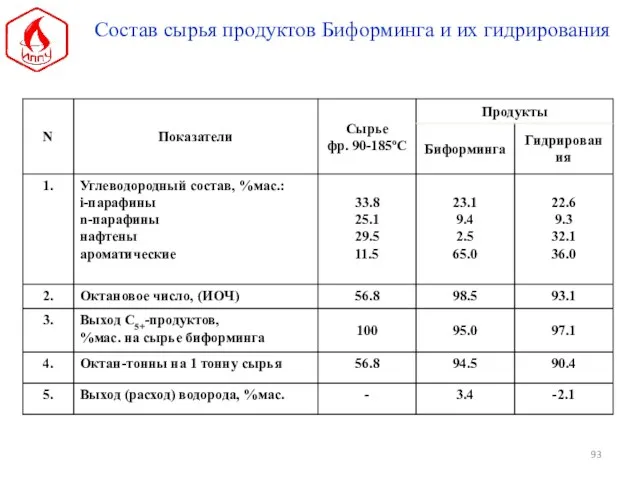

- 93. Состав сырья продуктов Биформинга и их гидрирования

- 95. Скачать презентацию

![Структура Co2[Mo4O11(C6H5O7)2]](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/420967/slide-19.jpg)

Учебно-методическое сопровождение ЕГЭ по математике

Учебно-методическое сопровождение ЕГЭ по математике Фотопроект Грегга Сегала Люди и мусор, накопленный за 7 дней

Фотопроект Грегга Сегала Люди и мусор, накопленный за 7 дней Психографическая сегментация: сила архетипов в маркетинге

Психографическая сегментация: сила архетипов в маркетинге Права ребенка

Права ребенка Формирование геометрических представлений у детей младшего дошкольного возраста средствами дидактических игр

Формирование геометрических представлений у детей младшего дошкольного возраста средствами дидактических игр Родительское собрание Как помочь ребёнку быть внимательным

Родительское собрание Как помочь ребёнку быть внимательным Память. Как устроена память

Память. Как устроена память Классный час День матери

Классный час День матери Инструменты управления программами и проектами для решения задач в деятельности учреждения по работе с молодежью

Инструменты управления программами и проектами для решения задач в деятельности учреждения по работе с молодежью Виды и подстили дизайна

Виды и подстили дизайна Викторина! Занимательная математика

Викторина! Занимательная математика лекция 6

лекция 6 Потребности и ресурсы. Проблема выбора в экономике

Потребности и ресурсы. Проблема выбора в экономике ВЫСТУПЛЕНИЕ 05.11.2014 Биологические причины неуспеваемости учащихся общеобразовательной школы

ВЫСТУПЛЕНИЕ 05.11.2014 Биологические причины неуспеваемости учащихся общеобразовательной школы Блог. Класифікація блогів

Блог. Класифікація блогів Procurement strategic. Review - energy, electricity

Procurement strategic. Review - energy, electricity Что нужно знать о ГТО

Что нужно знать о ГТО Классный час по ПДД Правила поведения на улицах и дорогах

Классный час по ПДД Правила поведения на улицах и дорогах Производство банкнотной Бумаги

Производство банкнотной Бумаги Презентация по профессии Слесарь по изготовлению деталей и узлов систем вентиляции

Презентация по профессии Слесарь по изготовлению деталей и узлов систем вентиляции Средства, влияющие на эфферентную иннервацию

Средства, влияющие на эфферентную иннервацию Литературные памятники древних германцев

Литературные памятники древних германцев Игра для детей 3-4 лет. Правила дорожного движения

Игра для детей 3-4 лет. Правила дорожного движения Промышленность Донбасса в ХIX веке

Промышленность Донбасса в ХIX веке Первобытное искусство

Первобытное искусство Презентация к уроку труда Изба

Презентация к уроку труда Изба Информационные и коммуникационные технологии

Информационные и коммуникационные технологии Звуко-буквенный анализ. Плакаты - 1в Диск

Звуко-буквенный анализ. Плакаты - 1в Диск