Содержание

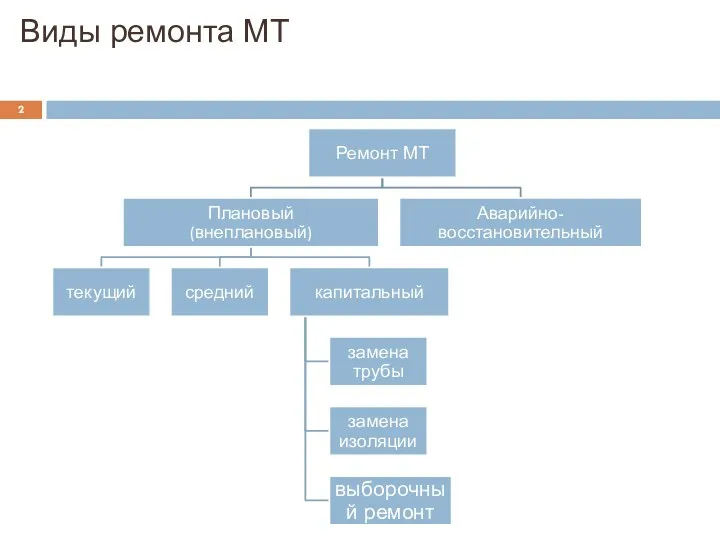

- 2. Виды ремонта МТ

- 3. Схемы ремонта ЛЧ МТ

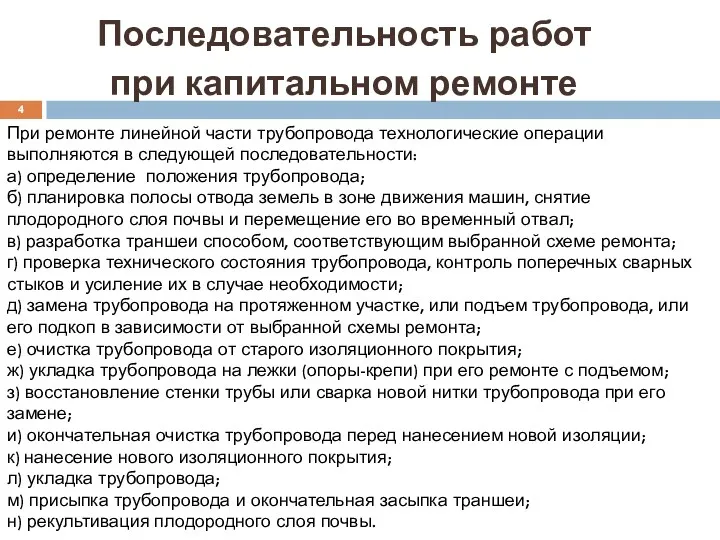

- 4. Последовательность работ при капитальном ремонте При ремонте линейной части трубопровода технологические операции выполняются в следующей последовательности:

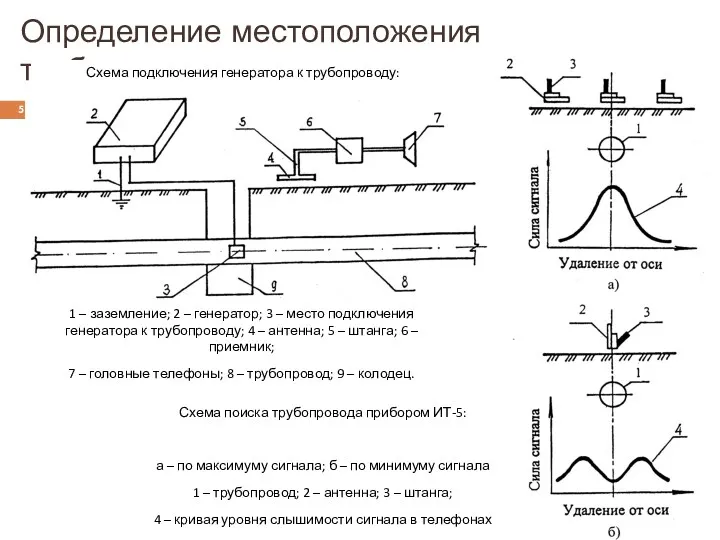

- 5. Определение местоположения трубопровода Схема подключения генератора к трубопроводу: 1 – заземление; 2 – генератор; 3 –

- 6. Определение местоположения трубопровода Пергам RD 8000 Приемник RD8000 1.Клавиатура; 2 - Жидкокристаллический дисплей (ЖКД) с автоматической

- 7. Обследование коммуникации с помощью Пергам RD 8000 Когда вы перемещаете приемник над трассой, стрелки влево и

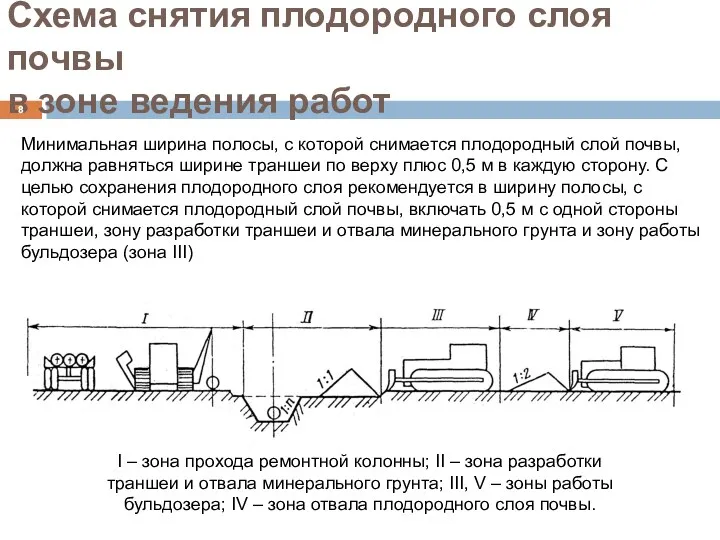

- 8. Схема снятия плодородного слоя почвы в зоне ведения работ I – зона прохода ремонтной колонны; II

- 9. Машина для послойной разработки грунта (МПРГ-1)

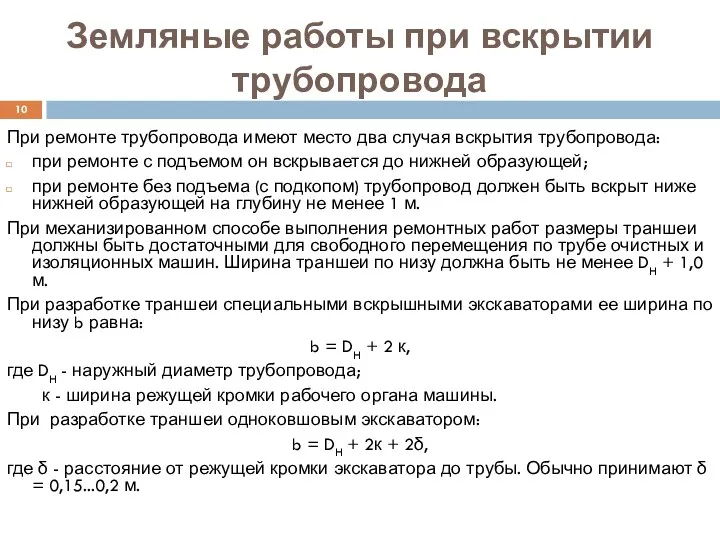

- 10. Земляные работы при вскрытии трубопровода При ремонте трубопровода имеют место два случая вскрытия трубопровода: при ремонте

- 11. Поперечный профиль траншеи трубопровода

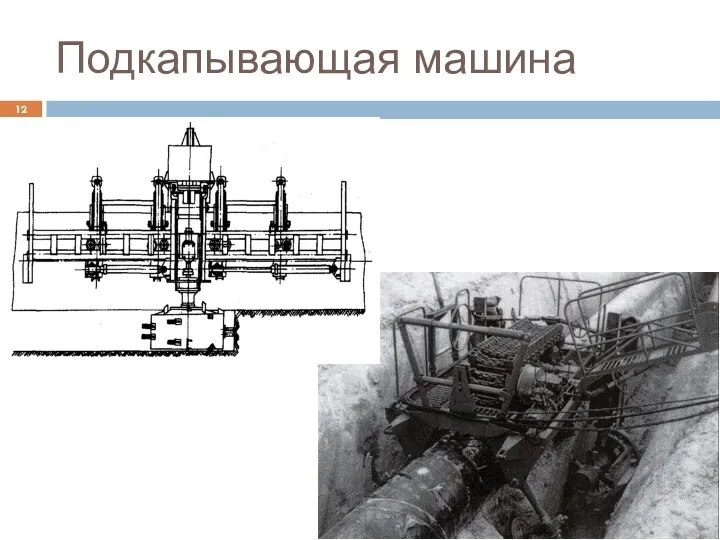

- 12. Подкапывающая машина

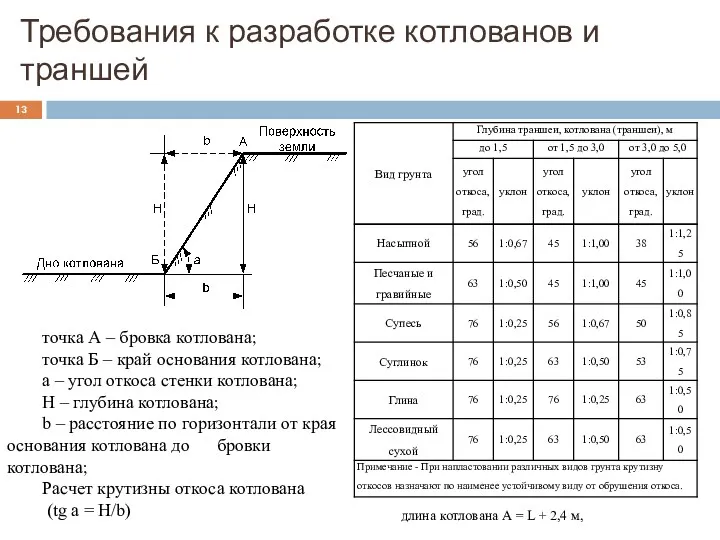

- 13. Требования к разработке котлованов и траншей точка А – бровка котлована; точка Б – край основания

- 14. Разработка котлована 1 – рабочий котлован; 2 – информационный знак с указанием наименования МТ и фактической

- 15. Освобождение от перекачиваемого продукта является важной составляющей при выполнении капитального ремонта магистрального трубопровода с заменой трубы

- 16. Схемы освобождения трубопровода В резервуары НПС В магистральный трубопровод В мобильные герметичные резервуары В сборно-разборные резервуары

- 17. Схема откачки нефти из ремонтируемого участка нефтепровода за задвижку 1 – патрубок; 2 – задвижка DN150;

- 18. - Вантузы для откачки продукта/впуска воздуха; - Передвижные насосные установки; - Мобильный герметичный резервуар; - Временные

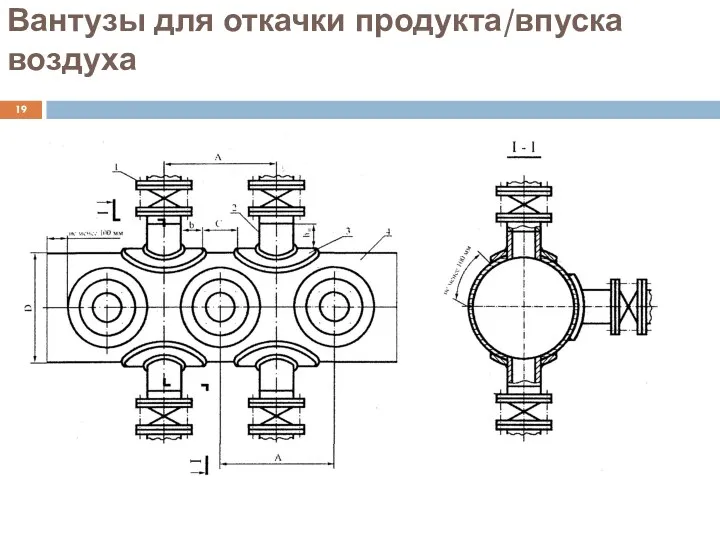

- 19. Вантузы для откачки продукта/впуска воздуха

- 20. Вантуз для откачки продукта с верхней образующей трубы 1 – МТ; 2 – вантуз; 3 –

- 21. Передвижная насосная установка ПНУ-2 Состав оборудования ПНУ-2: основной насос, силовая установка, ультразвуковой счетчик, подпорный самовсасывающий насос,

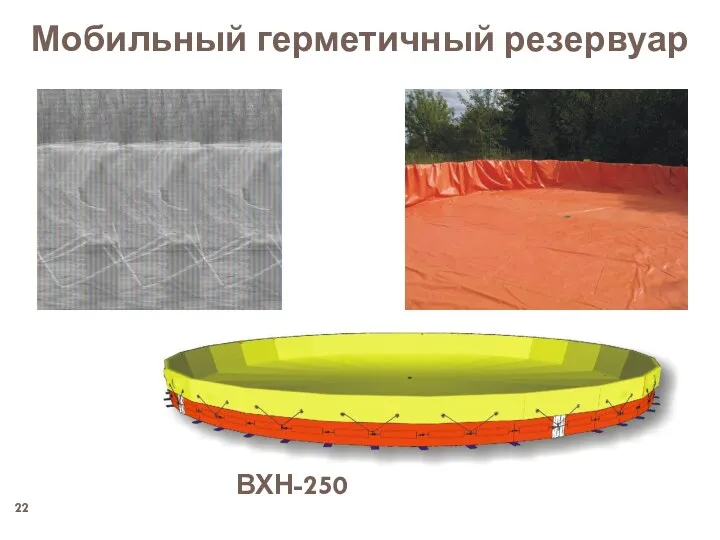

- 22. Мобильный герметичный резервуар ВХН-250

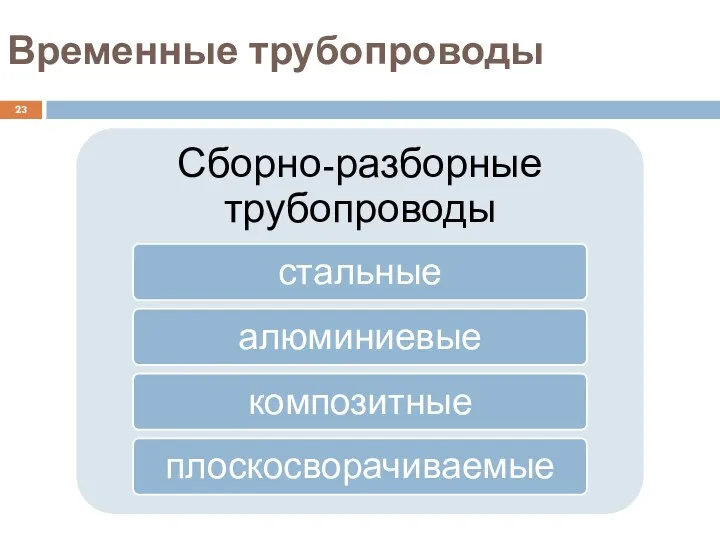

- 23. Временные трубопроводы

- 24. Характеристика ПМТ/ПМТП

- 25. Схема безогневой вырезки дефектного участка МТ 1 – рабочий котлован; 2 – МТ; 3 – МРТ;

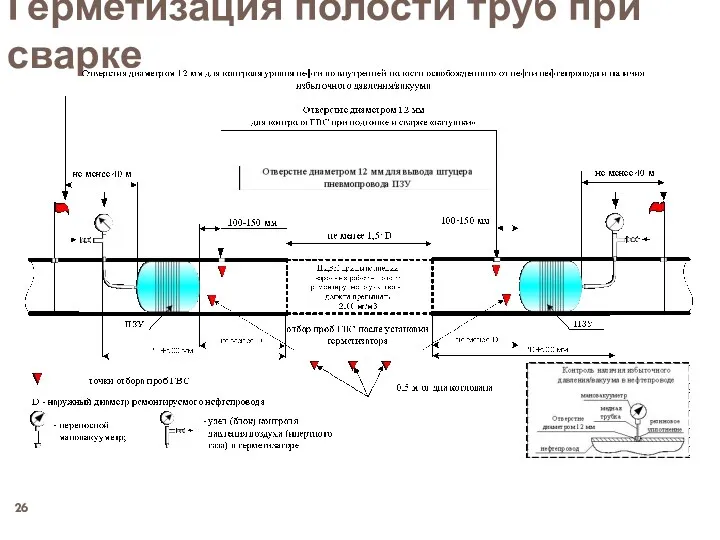

- 26. Герметизация полости труб при сварке

- 27. Подключение отремонтированного участка к магистрали Схема раскрываемого участка и расстановки трубоукладчиков Длина откапываемого участка МН при

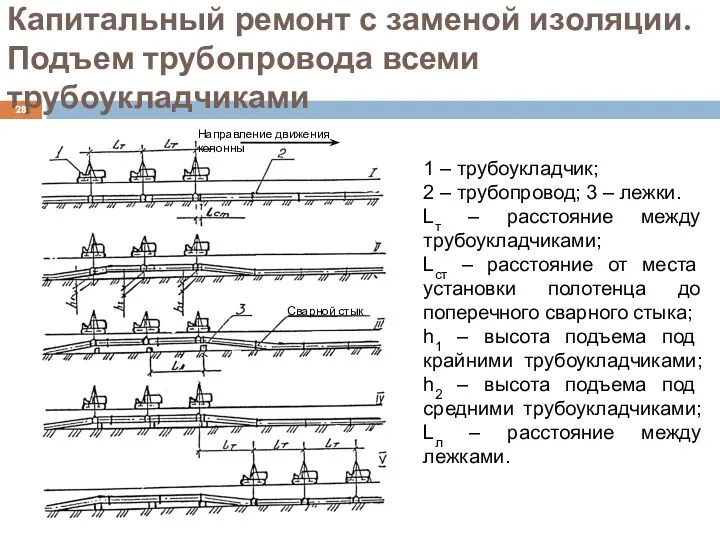

- 28. Капитальный ремонт с заменой изоляции. Подъем трубопровода всеми трубоукладчиками 1 – трубоукладчик; 2 – трубопровод; 3

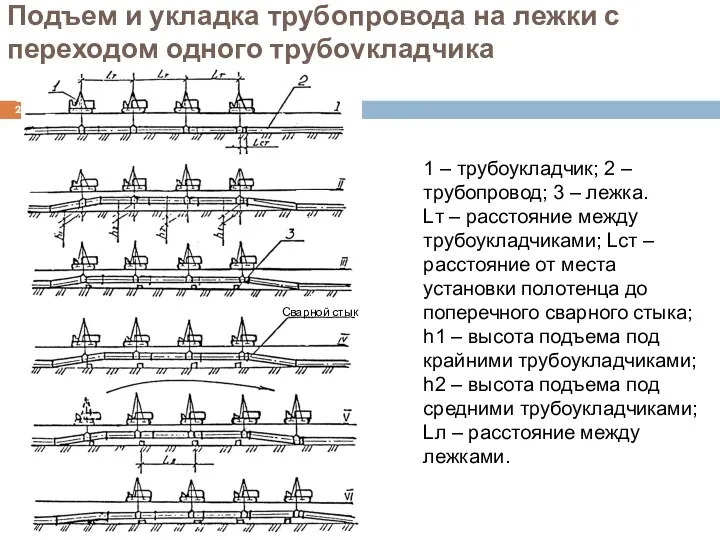

- 29. Подъем и укладка трубопровода на лежки с переходом одного трубоукладчика 1 – трубоукладчик; 2 – трубопровод;

- 30. Способы очистки МТ от старой изоляции Все методы очистки трубопроводов можно разделить на четыре группы: механические,

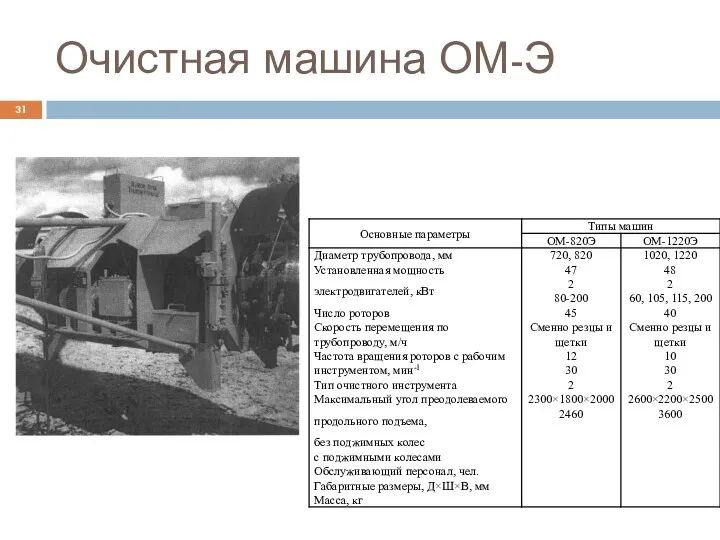

- 31. Очистная машина ОМ-Э

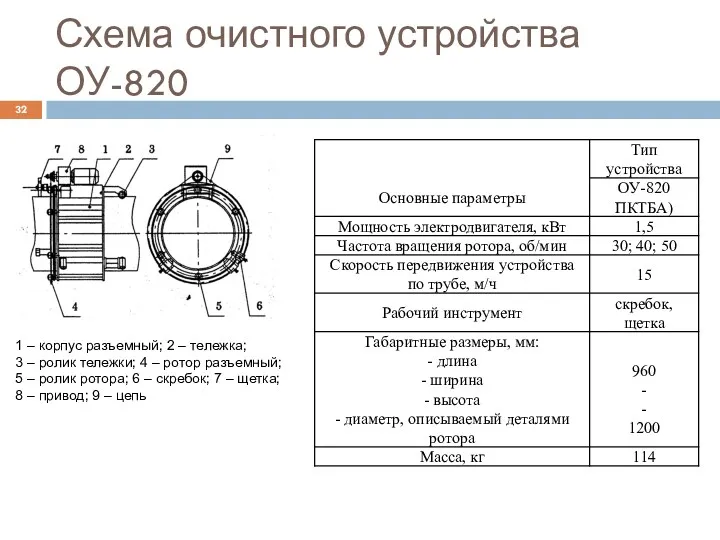

- 32. Схема очистного устройства ОУ-820 1 – корпус разъемный; 2 – тележка; 3 – ролик тележки; 4

- 33. Схема очистной машины HydroCleaner CRS-Evans (давление до 140 МПа) 1 – трубопровод; 2 – рама; 3

- 34. Напряженное состояние трубопровода при ремонтных работах

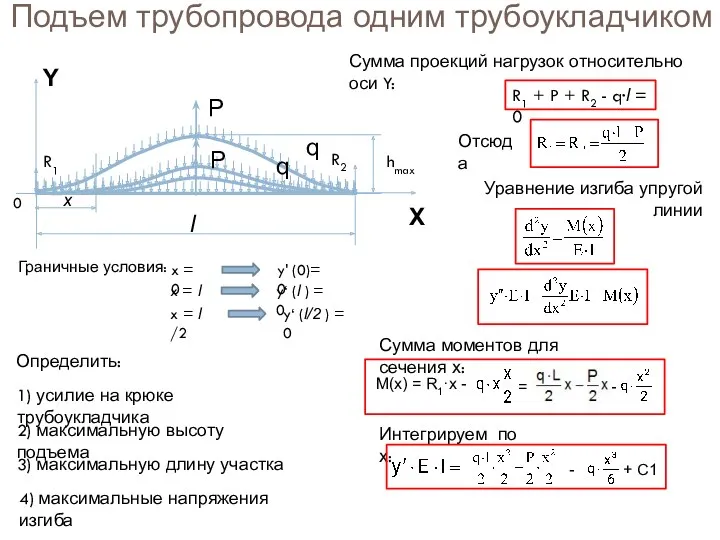

- 35. Подъем трубопровода одним трубоукладчиком l q P q P hmax Y X x 0 R1 R2

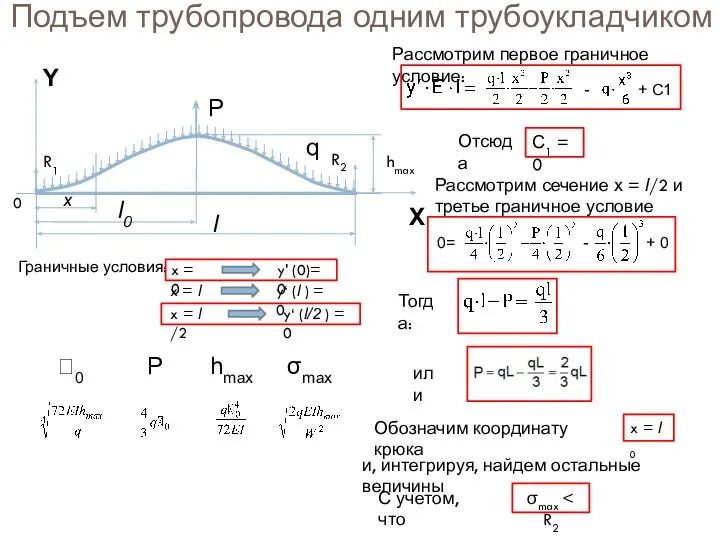

- 36. Подъем трубопровода одним трубоукладчиком l q P hmax Y X x 0 R1 R2 x =

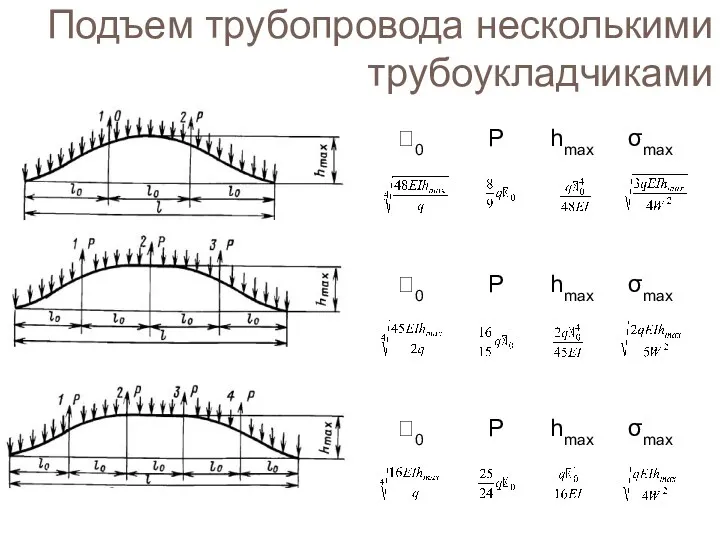

- 37. Подъем трубопровода несколькими трубоукладчиками

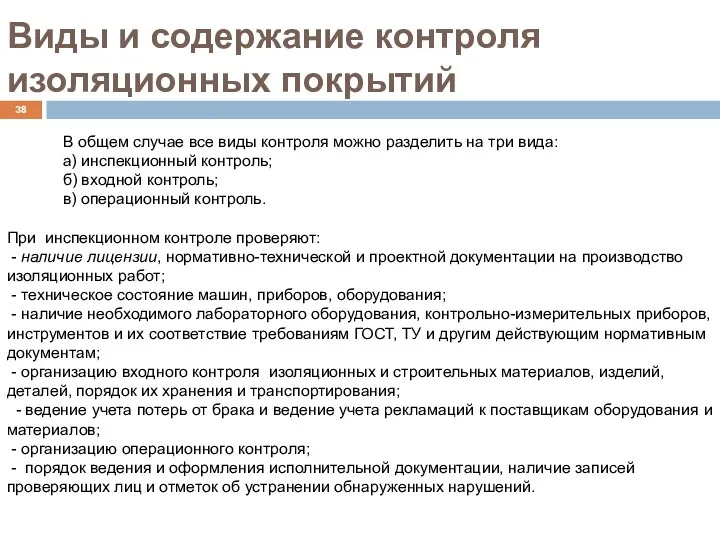

- 38. Виды и содержание контроля изоляционных покрытий В общем случае все виды контроля можно разделить на три

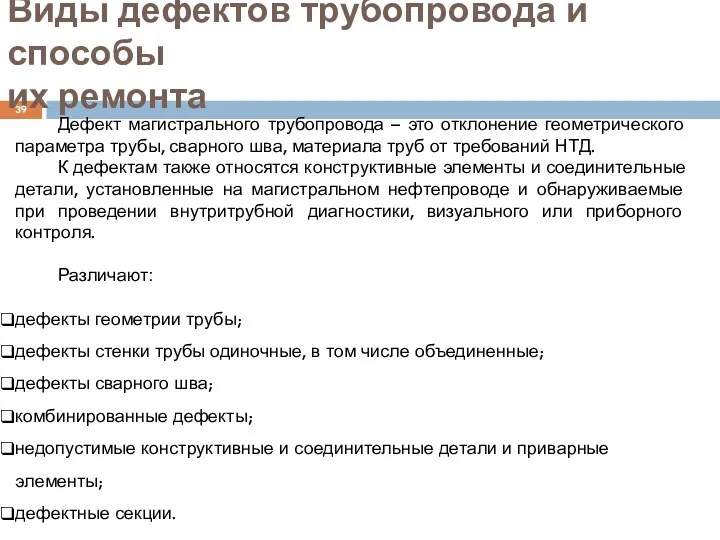

- 39. Виды дефектов трубопровода и способы их ремонта Дефект магистрального трубопровода – это отклонение геометрического параметра трубы,

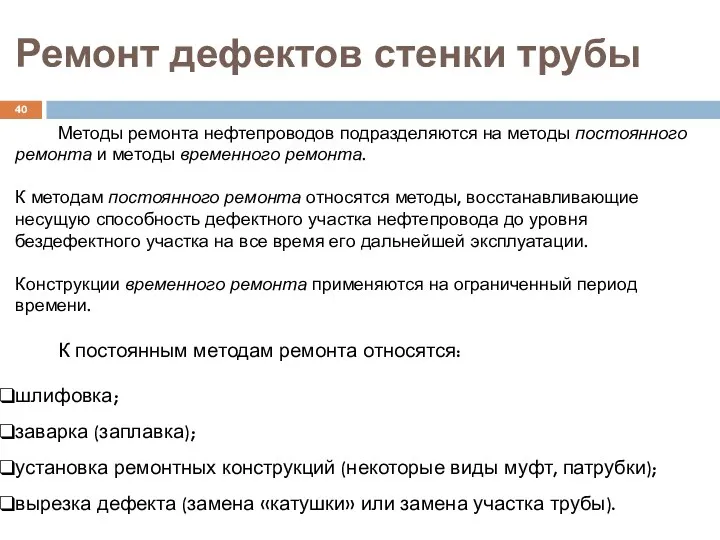

- 40. Ремонт дефектов стенки трубы Методы ремонта нефтепроводов подразделяются на методы постоянного ремонта и методы временного ремонта.

- 42. Техническое обслуживание и ремонт механо-технологического оборудования контроль фактических параметров работы МТО с целью определении соответствия нормативным

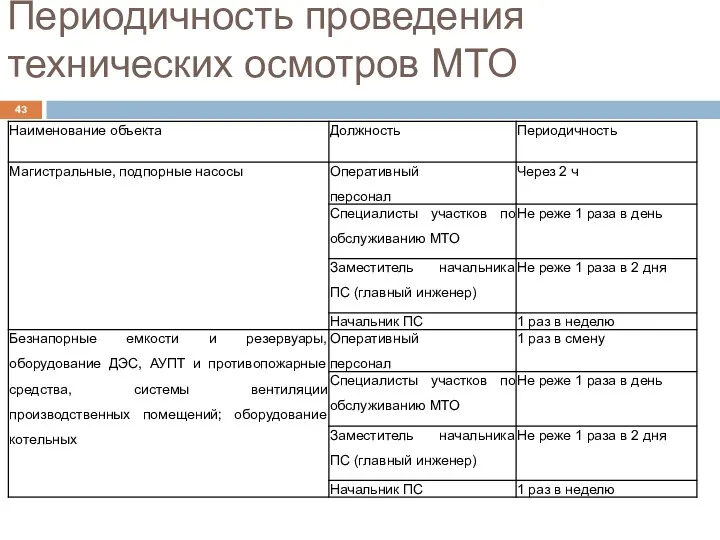

- 43. Периодичность проведения технических осмотров МТО

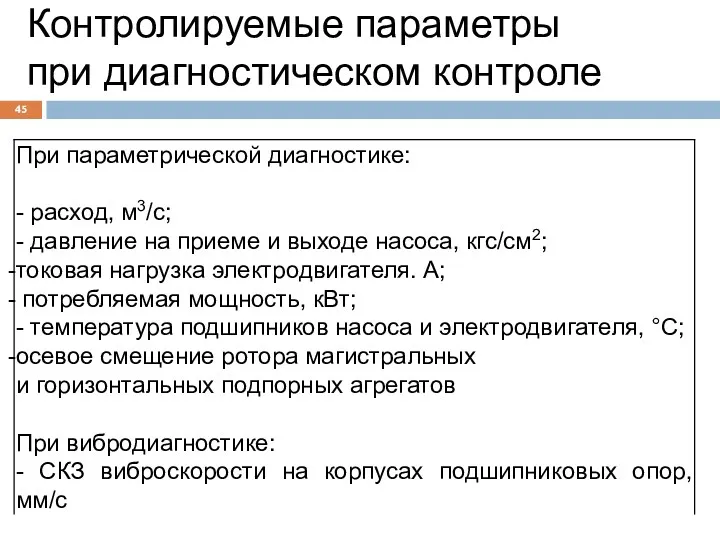

- 44. Диагностический контроль МТО По результатам проведенного ДК оценивается техническое состояние МТО, его соответствии нормативным требованиям, анализируется

- 45. Контролируемые параметры при диагностическом контроле

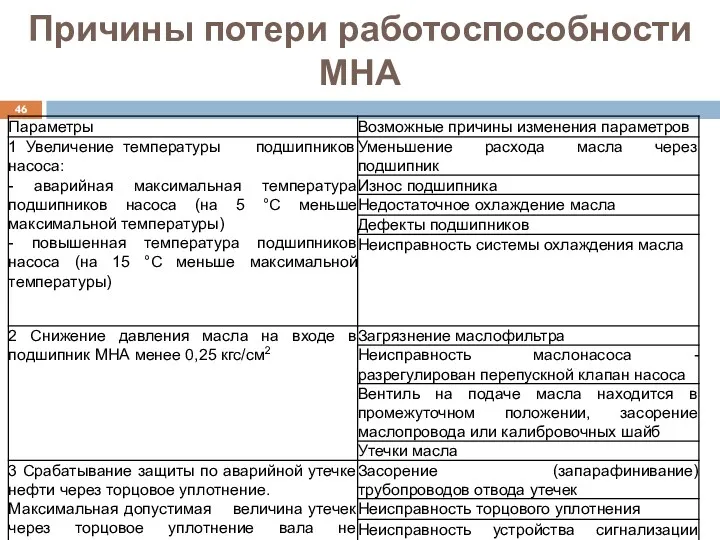

- 46. Причины потери работоспособности МНА

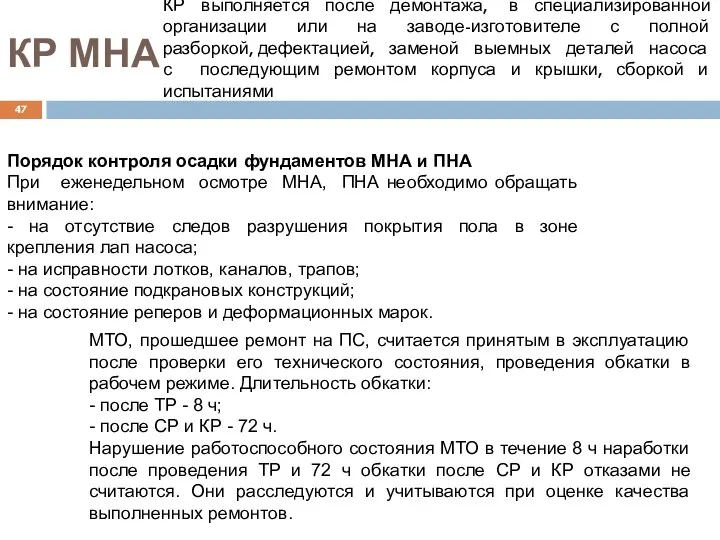

- 47. КР МНА КР выполняется после демонтажа, в специализированной организации или на заводе-изготовителе с полной разборкой, дефектацией,

- 48. Техническое обслуживание и ремонт ГПА Плановые техническое обслуживание и ремонты на остановленных по наработке газоперекачивающих агрегатах

- 49. Перечень работ при ТО Плановое техническое обслуживание (ТОдв, ТО) включает в себя: - техническое руководство; -

- 50. Перечень работ при ремонтах Плановый ремонт (ТР, СР, КР) включает: - техническое руководство; - подготовительные работы;

- 51. Ремонтные работы включают: - разборку агрегатов, узлов; - промывку, очистку узлов и деталей; - дефектацию деталей

- 52. ТОР емкостей Емкости (РГС, РВС, ЖБР, ЕП, баки, манифольды), входящие в зону ответственности службы главного механика,

- 53. ТО емкостей 1 Проверка герметичности резервуаров, сварных швов приемо-раздаточных патрубков, фланцевых соединений люков световых и люков-лазов.

- 54. ТР емкостей 1 Работы выполняемые при ТО, а также указанные ниже 2 Ремонт сифонных кранов при

- 55. Капитальный ремонт емкостей Производится по результатам технического диагностирования при проведении технического освидетельствования Критерием предельного состояния емкости

- 56. Техническое обслуживание и ремонт вертикальных стальных резервуаров Ремонт конструкций резервуаров разделяется на две группы: 1) ремонт

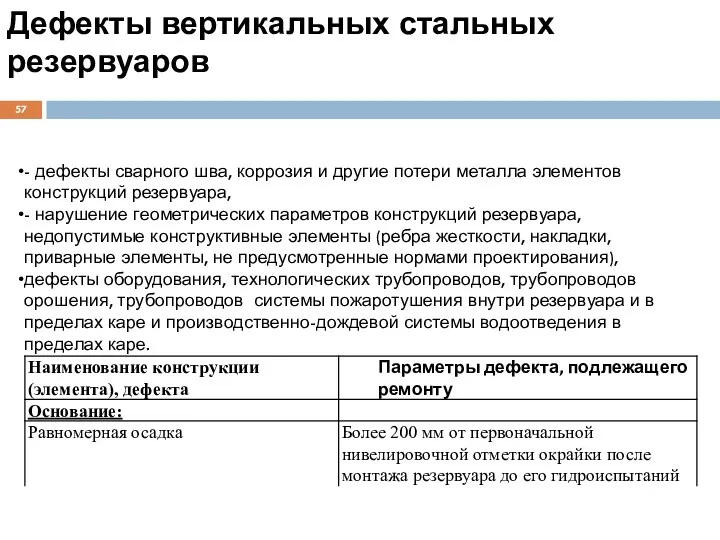

- 57. Дефекты вертикальных стальных резервуаров - дефекты сварного шва, коррозия и другие потери металла элементов конструкций резервуара,

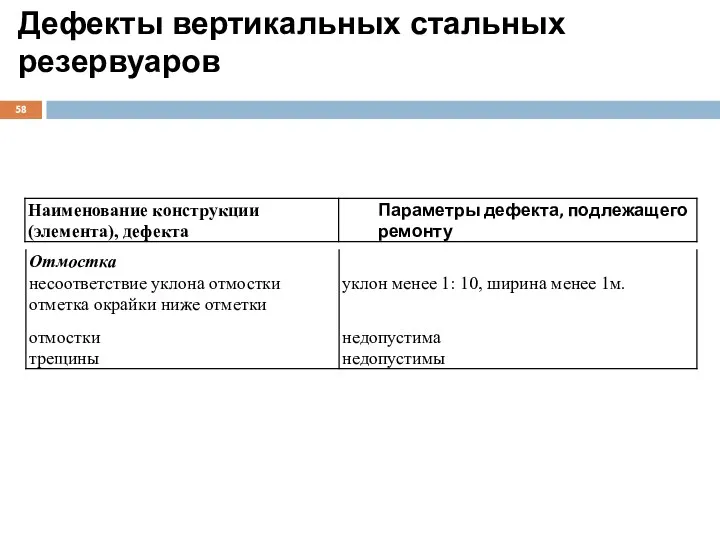

- 58. Дефекты вертикальных стальных резервуаров

- 59. Дефекты вертикальных стальных резервуаров

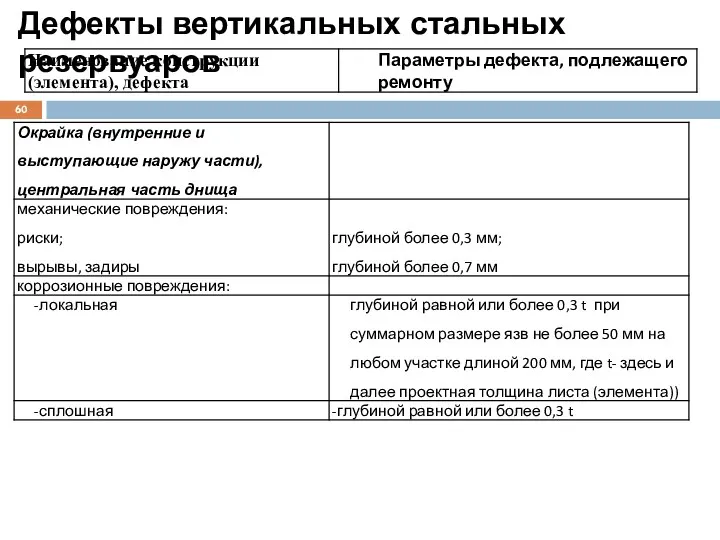

- 60. Дефекты вертикальных стальных резервуаров

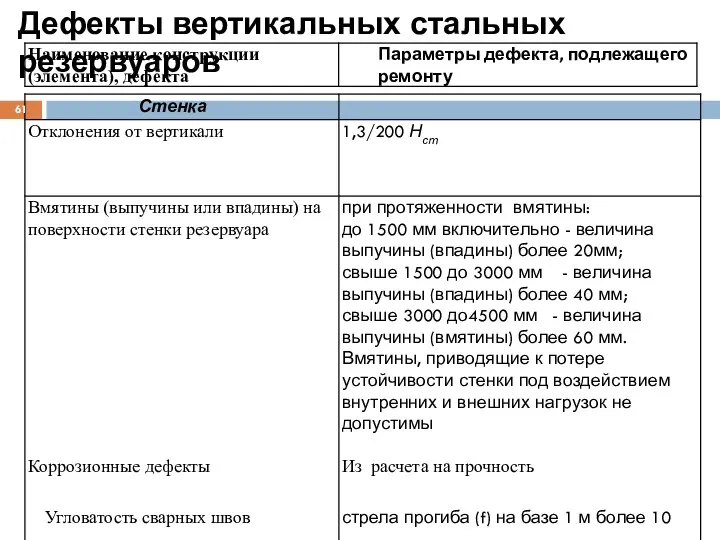

- 61. Дефекты вертикальных стальных резервуаров

- 62. Методы ремонта РВС -выборочный ремонт дефектов на отдельных элементах и конструкциях резервуара; -замена отдельных элементов и

- 64. Скачать презентацию

Презентация Государственные символы Республики Башкортостан и символы Белокатайского района

Презентация Государственные символы Республики Башкортостан и символы Белокатайского района Поверхности нагрева паровых котлов

Поверхности нагрева паровых котлов Вводные слова и знаки препинания при них. 8 класс

Вводные слова и знаки препинания при них. 8 класс Третейское судопроизводство

Третейское судопроизводство Союз как часть речи

Союз как часть речи Реки Ставропольского края

Реки Ставропольского края Аппликация, виды аппликации

Аппликация, виды аппликации Мифология. Религия. Философия. Сходства и различия

Мифология. Религия. Философия. Сходства и различия Бытовые приборы для уборки и создания микроклимата помещений

Бытовые приборы для уборки и создания микроклимата помещений Рекреационное обустройство лесного участка в Новоспасском лесничестве Ульяновской области

Рекреационное обустройство лесного участка в Новоспасском лесничестве Ульяновской области Организация местной работы станции Хабаровск-2

Организация местной работы станции Хабаровск-2 Сварка чугуна

Сварка чугуна Эффективное общение

Эффективное общение Презентация Вода, которую мы пьём

Презентация Вода, которую мы пьём Развитие коммуникативных навыков.

Развитие коммуникативных навыков. Презентация Правила дорожного движения в первой младшей группе

Презентация Правила дорожного движения в первой младшей группе Профессия - стропальщик

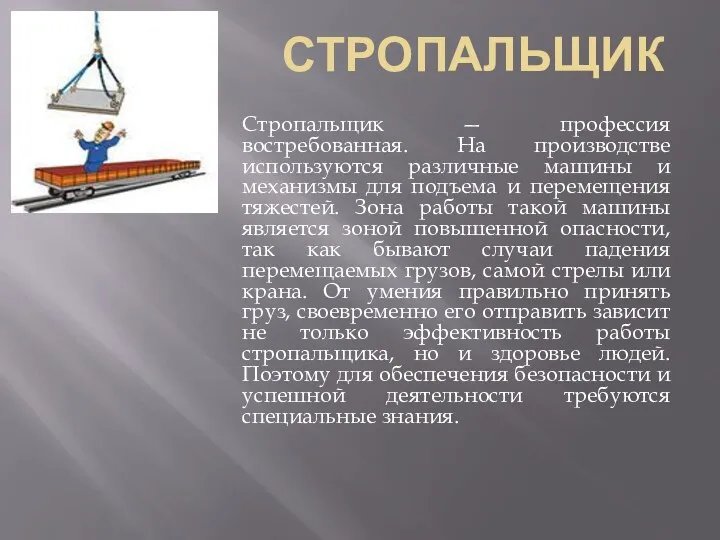

Профессия - стропальщик Реализация принципов личностно-ориентированного обучения в работе с одаренными детьми.

Реализация принципов личностно-ориентированного обучения в работе с одаренными детьми. Гики как субкультура

Гики как субкультура Моя родина - Калькутта

Моя родина - Калькутта Духовно-нравственное развитие и воспитание личности гражданина России

Духовно-нравственное развитие и воспитание личности гражданина России Источники гражданского права

Источники гражданского права Шерстяные ткани

Шерстяные ткани Гидролазалар. Гидролаза классына жалпы сипаттама. Классификациясы

Гидролазалар. Гидролаза классына жалпы сипаттама. Классификациясы Появление славян

Появление славян Бухгалтерский учет в бюджетных, казенных и автономных учреждениях

Бухгалтерский учет в бюджетных, казенных и автономных учреждениях Проектирование поковок, получаемых горячей объемной штамповкой

Проектирование поковок, получаемых горячей объемной штамповкой Канализвция внутренняя, внешняя, система очистки стоков

Канализвция внутренняя, внешняя, система очистки стоков