Содержание

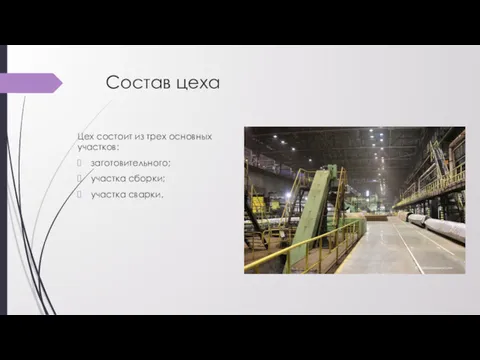

- 2. Состав цеха Цех состоит из трех основных участков: заготовительного; участка сборки; участка сварки.

- 3. Заготовительный участок На заготовительном участке выполняется: прием поступаемого металлопроката; правка металла; разметка металла; резка; разделка кромок;

- 4. Правка металла При поступлении на завод листового проката в первую очередь проверяют соответствие марки стали сертификату.

- 5. Правильная машина Правильная машина для листового материала предназначена для уплощения или правки тонколистового (??? Мм) металла.

- 6. Разметка Для разметки применяют: разметочные плиты; фотопроекционную аппаратуру и переносные пневматические кернеры. В комплект фотопроекционной аппаратуры

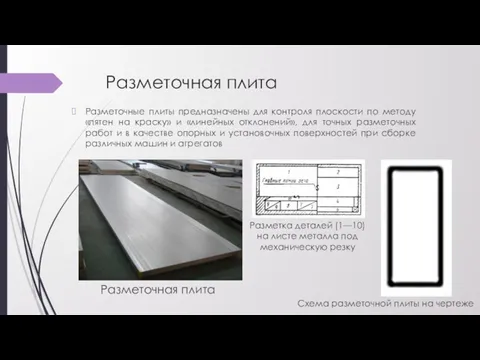

- 7. Разметочная плита Разметочные плиты предназначены для контроля плоскости по методу «пятен на краску» и «линейных отклонений»,

- 8. Фотопроекционная аппаратура???есть новее? Чертежи размеченных листов выполняют в масштабе 1к10 или 1к5 и фотографируют на фотопластины

- 9. Переносной пневматический кернер Для нанесения разметки используют переносные пневматические кернеры. Пневматический кернер FRAPOTO'R 10

- 10. Резка металла После разметки листы переносятся на промежуточное складское место. Затем подаются на оборудование для резки.

- 11. Машины термической резки металла Тепловую резку выполняют специальными резаками ручным или механизированным способом на переносных газорезательных

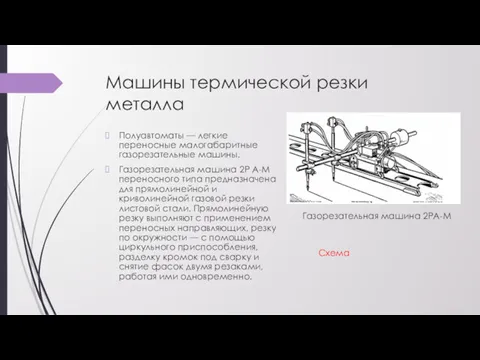

- 12. Машины термической резки металла Полуавтоматы — легкие переносные малогабаритные газорезательные машины. Газорезательная машина 2Р А-М переносного

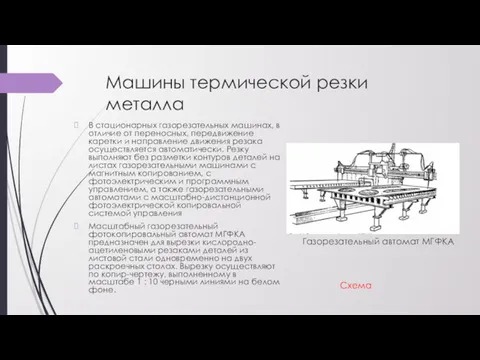

- 13. Машины термической резки металла В стационарных газорезательных машинах, в отличие от переносных, передвижение каретки и направление

- 14. Машины термической резки металла Автоматическая резка листовой стали по копир-щитам производится газорезательной машиной 18Р А-1, работающей

- 15. Машины термической резки металла Портальная машина для газоплазменной и газопламенной резки металла Схема на чертеже

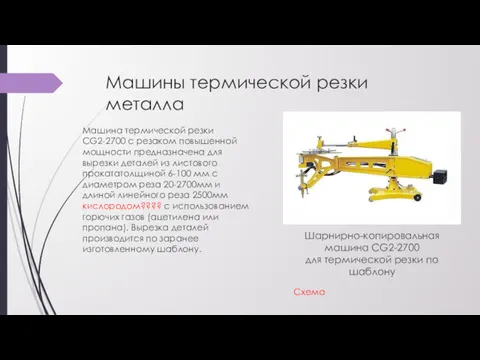

- 16. Машины термической резки металла Машина термической резки CG2-2700 с резаком повышенной мощности предназначена для вырезки деталей

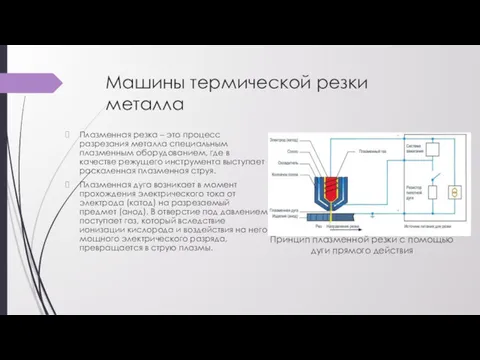

- 17. Машины термической резки металла Плазменная резка – это процесс разрезания металла специальным плазменным оборудованием, где в

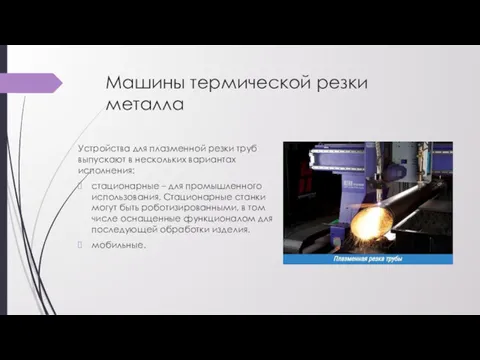

- 18. Машины термической резки металла Устройства для плазменной резки труб выпускают в нескольких вариантах исполнения: стационарные –

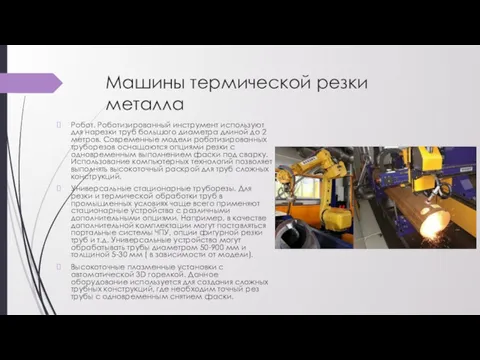

- 19. Машины термической резки металла Робот. Роботизированный инструмент используют для нарезки труб большого диаметра длиной до 2

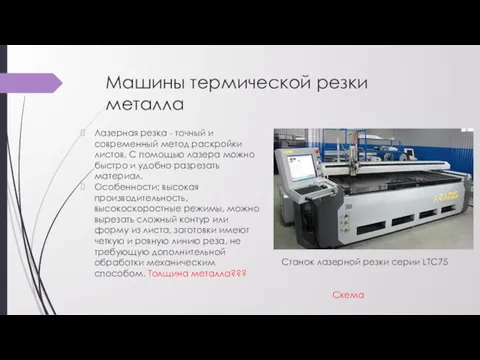

- 20. Машины термической резки металла Лазерная резка - точный и современный метод раскройки листов. С помощью лазера

- 21. Гильотинные ножницы Резку листов также производят с помощью гильотинных ножниц, предварительно проведя разметку на рольганге ножниц.

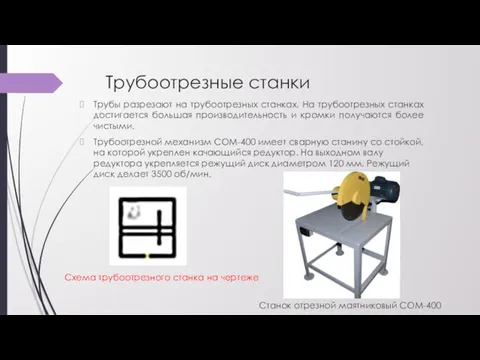

- 22. Трубоотрезные станки Трубы разрезают на трубоотрезных станках. На трубоотрезных станках достигается большая производительность и кромки получаются

- 23. Приварка планок К листам привариваются технологические планки, они нужны для обеспечения качества сварного шва. К каждому

- 24. Подгибка кромок Сначала лист попадает на пресс для подгибки кромок. После подгибки кромок, лист подается на

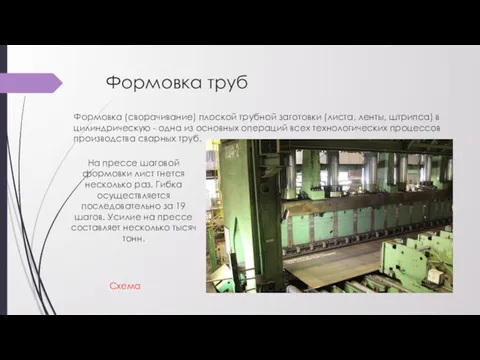

- 25. Формовка труб На прессе шаговой формовки лист гнется несколько раз. Гибка осуществляется последовательно за 19 шагов.

- 26. Формовка труб С пресса шаговой формовки заготовка трубы выходит в виде незамкнутого цилиндра. Окончательно труба смыкается

- 27. Вальцовка и калибровка Вальцо́вка (вальцева́ние) — технологическая операция деформирования листового материала, предназначенная для получения из цельных

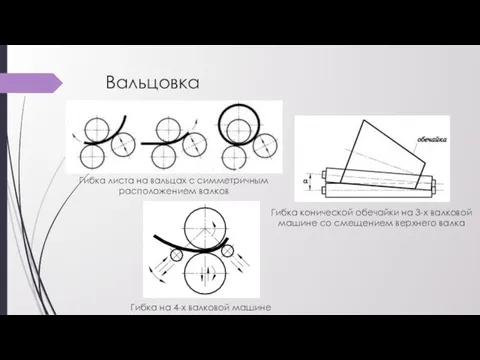

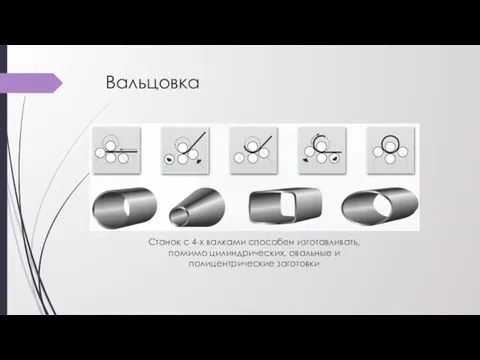

- 28. Вальцовка Гибка листа на вальцах с симметричным расположением валков Гибка конической обечайки на 3-х валковой машине

- 29. Вальцовка Станок с 4-х валками способен изготавливать, помимо цилиндрических, овальные и полицентрические заготовки

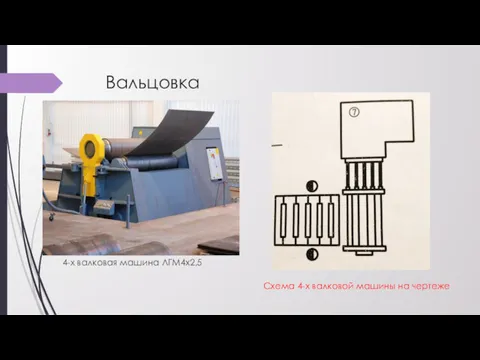

- 30. Вальцовка Схема 4-х валковой машины на чертеже 4-х валковая машина ЛГМ4х2,5

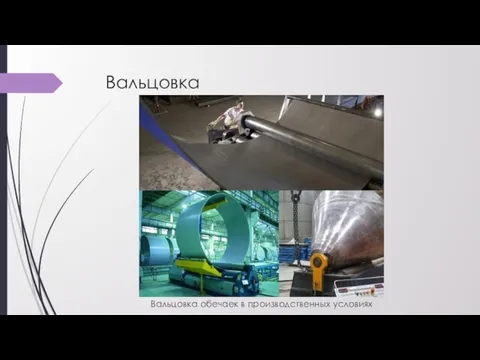

- 31. Вальцовка Вальцовка обечаек в производственных условиях

- 32. Сборочно-сварочное оборудование Решетчатые конструкции собирают на стеллажах. Стеллажи изготовляют сборно-разборные или заделывают швеллеры в полу цеха.

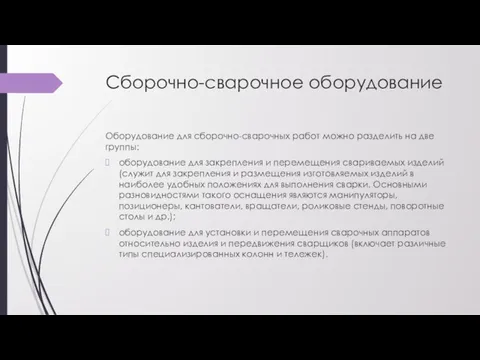

- 33. Сборочно-сварочное оборудование Оборудование для сборочно-сварочных работ можно разделить на две группы: оборудование для закрепления и перемещения

- 34. Оборудование для закрепления и перемещения свариваемых изделий Манипуляторы предназначены для установки изделия в удобное для сварки

- 35. Оборудование для закрепления и перемещения свариваемых изделий Позиционеры используют для поворота изделий с целью установки их

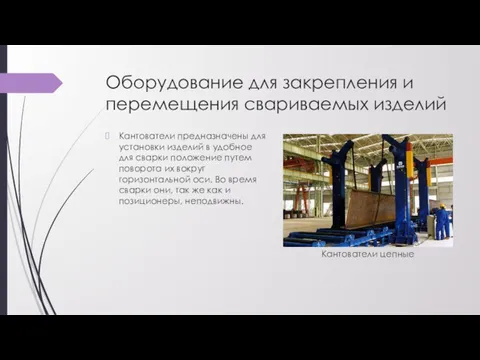

- 36. Оборудование для закрепления и перемещения свариваемых изделий Кантователи предназначены для установки изделий в удобное для сварки

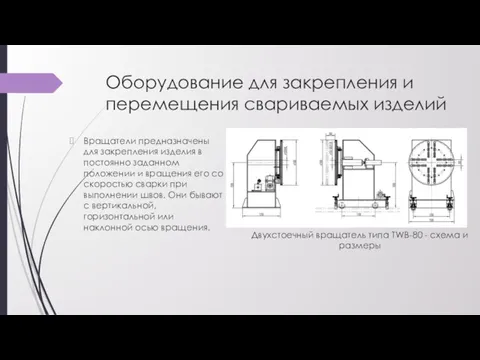

- 37. Оборудование для закрепления и перемещения свариваемых изделий Вращатели предназначены для закрепления изделия в постоянно заданном положении

- 38. Оборудование для закрепления и перемещения свариваемых изделий Двухстоечный вращатель типа TWB-80

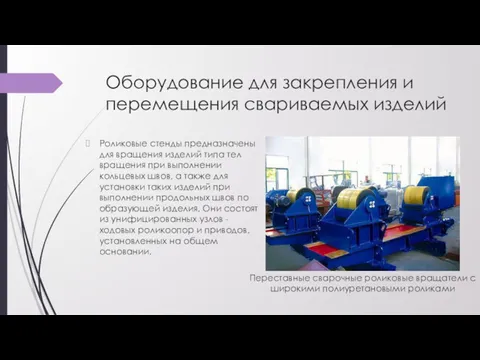

- 39. Оборудование для закрепления и перемещения свариваемых изделий Роликовые стенды предназначены для вращения изделий типа тел вращения

- 40. Оборудование для закрепления и перемещения свариваемых изделий Сварочный вращатель для сборки установок на строительной площадке Переставной

- 41. Оборудование для установки и перемещения сварочных аппаратов Колонны различают двух типов: для установки несамоходных и самоходных

- 42. Оборудование для установки и перемещения сварочных аппаратов Консольные колонны для сварочных автоматов: 1 - колонна, 2

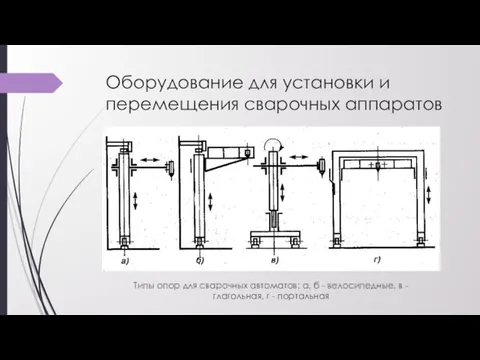

- 43. Оборудование для установки и перемещения сварочных аппаратов Типы опор для сварочных автоматов: а, б - велосипедные,

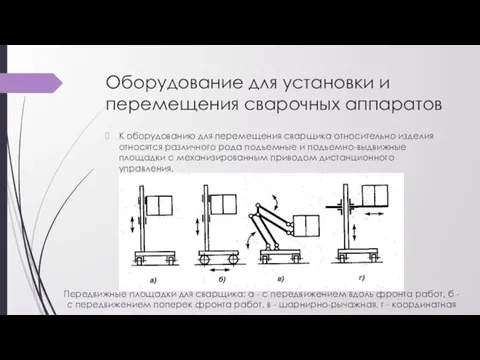

- 44. Оборудование для установки и перемещения сварочных аппаратов К оборудованию для перемещения сварщика относительно изделия относятся различного

- 45. Поточные механизированные и автоматические линии Поточной линией называют комплекс оборудования, взаимно связанного и работающего согласованно с

- 46. Промышленные роботы для сварки Промышленный робот - это автоматическая машина, представляющая собой манипулятор с перепрограммируемым устройством

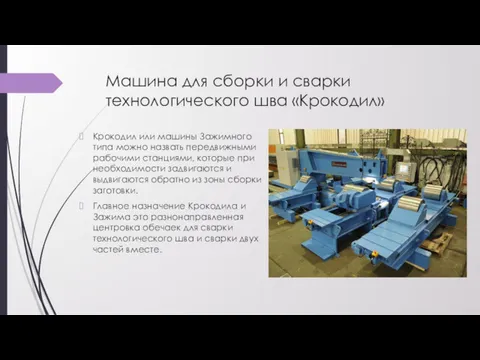

- 47. Машина для сборки и сварки технологического шва «Крокодил» Крокодил или машины Зажимного типа можно назвать передвижными

- 48. Машина для сборки и сварки технологического шва «Крокодил»

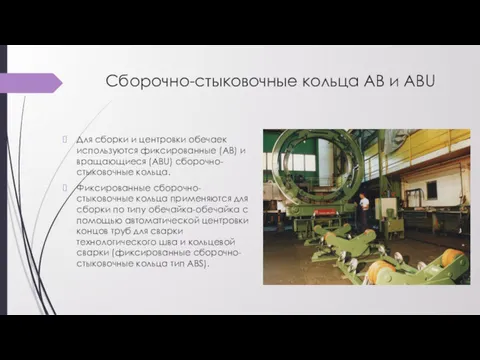

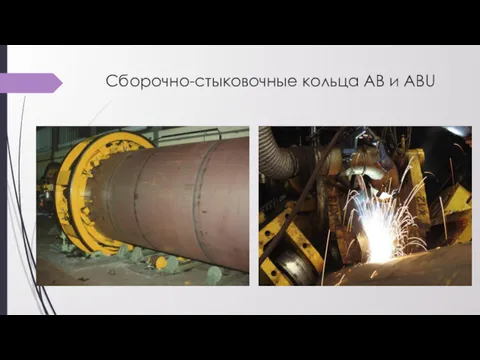

- 49. Сборочно-стыковочные кольца AB и ABU Для сборки и центровки обечаек используются фиксированные (AB) и вращающиеся (ABU)

- 50. Сборочно-стыковочные кольца AB и ABU

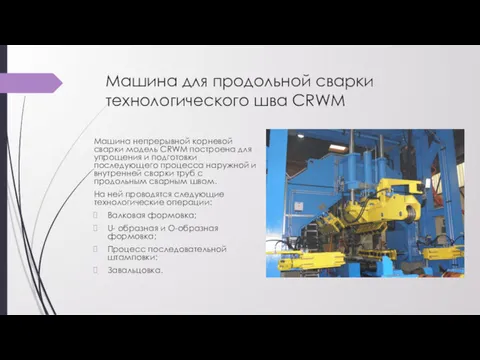

- 51. Машина для продольной сварки технологического шва CRWM Машина непрерывной корневой сварки модель CRWM построена для упрощения

- 52. Машина для продольной сварки технологического шва CRWM

- 53. Сварка Основные виды сварки, используемы при производстве трубопроводов большого диаметра: Ручная дуговая сварка; Автоматическая сварка под

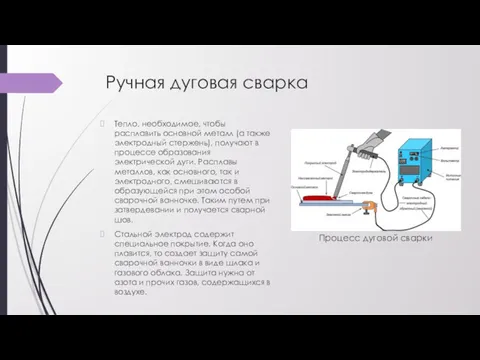

- 54. Ручная дуговая сварка Тепло, необходимое, чтобы расплавить основной металл (а также электродный стержень), получают в процессе

- 55. Ручная дуговая сварка Ручная дуговая сварка применяется для приварки технологических планок

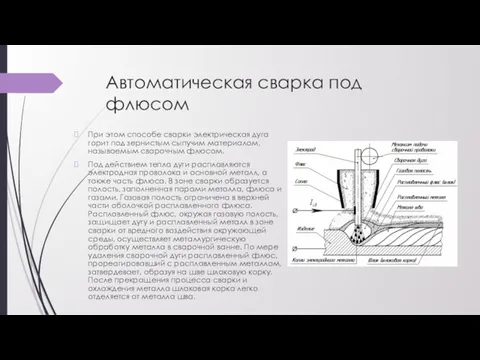

- 56. Автоматическая сварка под флюсом При этом способе сварки электрическая дуга горит под зернистым сыпучим материалом, называемым

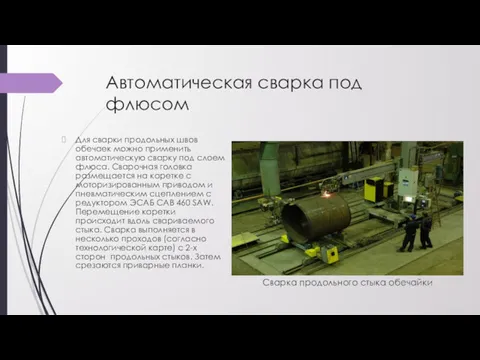

- 57. Автоматическая сварка под флюсом Для сварки продольных швов обечаек можно применить автоматическую сварку под слоем флюса.

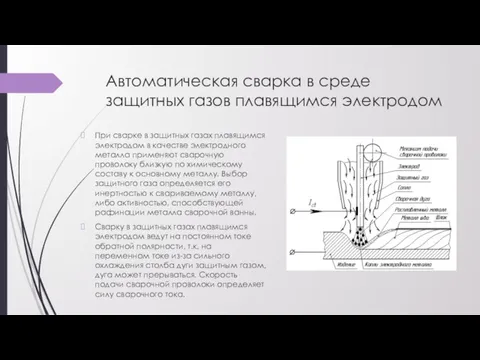

- 58. Автоматическая сварка в среде защитных газов плавящимся электродом При сварке в защитных газах плавящимся электродом в

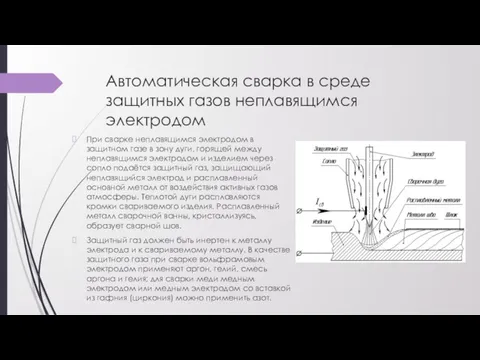

- 59. Автоматическая сварка в среде защитных газов неплавящимся электродом При сварке неплавящимся электродом в защитном газе в

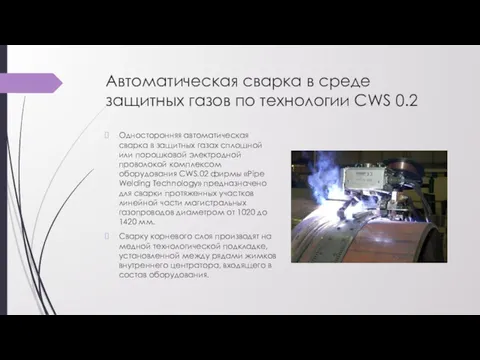

- 60. Автоматическая сварка в среде защитных газов по технологии CWS 0.2 Односторонняя автоматическая сварка в защитных газах

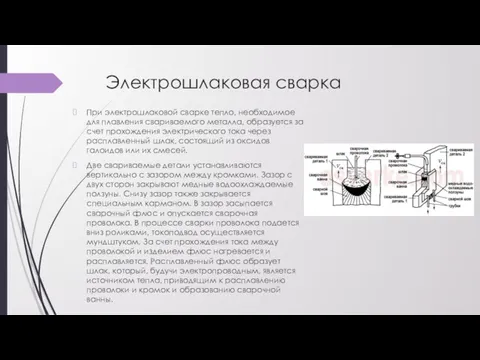

- 61. Электрошлаковая сварка При электрошлаковой сварке тепло, необходимое для плавления свариваемого металла, образуется за счет прохождения электрического

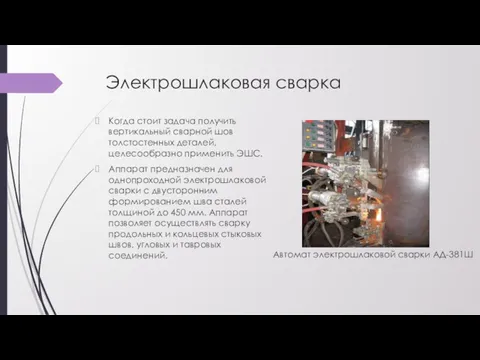

- 62. Электрошлаковая сварка Когда стоит задача получить вертикальный сварной шов толстостенных деталей, целесообразно применить ЭШС. Аппарат предназначен

- 63. Виды контроля сварного соединения Виды контроля сварного соединения, применяемые на производстве: Визуально-измерительный контроль; Ручной ультразвуковой контроль;

- 64. Визуально-измерительный контроль (ВИК) ВИК проводится обязательно после каждой операции. Непосредственно после сварки одного визуального контроля недостаточно.

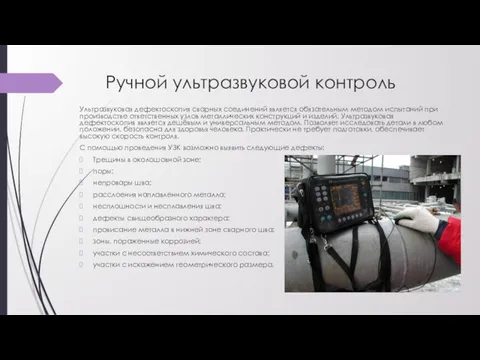

- 65. Ручной ультразвуковой контроль Ультразвуковая дефектоскопия сварных соединений является обязательным методом испытаний при производстве ответственных узлов металлических

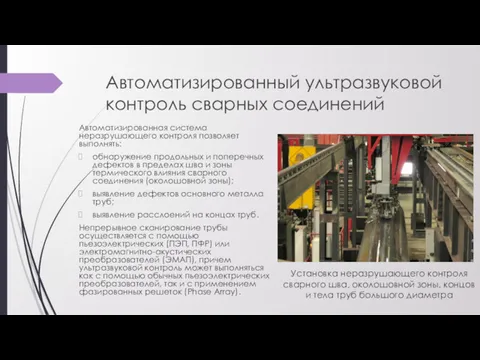

- 66. Автоматизированный ультразвуковой контроль сварных соединений Автоматизированная система неразрушающего контроля позволяет выполнять: обнаружение продольных и поперечных дефектов

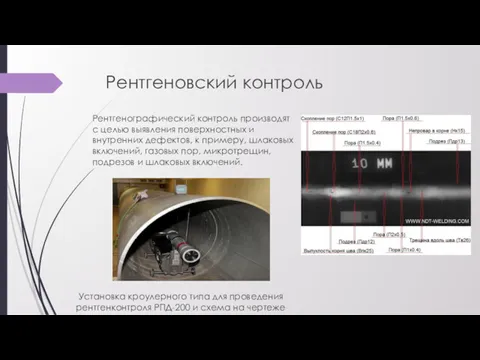

- 67. Рентгеновский контроль Рентгенографический контроль производят с целью выявления поверхностных и внутренних дефектов, к примеру, шлаковых включений,

- 68. Транспортировка изделий по производству К основным видам средств транспортировки относятся: рольганг; мостовой кран; консольный кран; электротележки;

- 69. Рольганги Рольганг - устройство в виде ряда роликов, размещенных на станине для транспортировки металла к прокатному

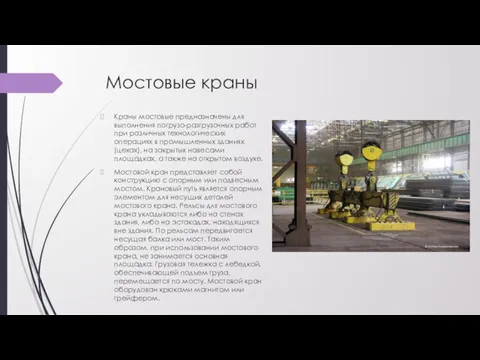

- 70. Мостовые краны Краны мостовые предназначены для выполнения погрузо-разгрузочных работ при различных технологических операциях в промышленных зданиях

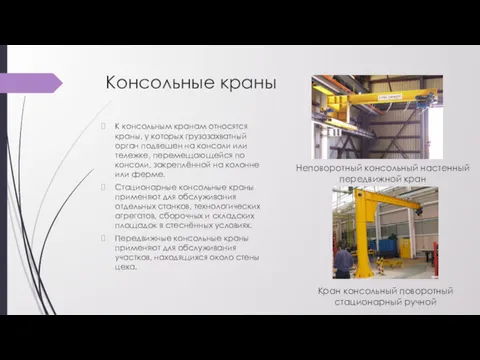

- 71. Консольные краны К консольным кранам относятся краны, у которых грузозахватный орган подвешен на консоли или тележке,

- 72. Грузовые захваты Крюковой – универсальное грузозахватное приспособление, которое необходимо в процессе подъема различных грузов и их

- 73. Грузовые захваты Магнитный захват – оснащен крюком с электромагнитом на управляемом устройстве, который предназначен для подъема

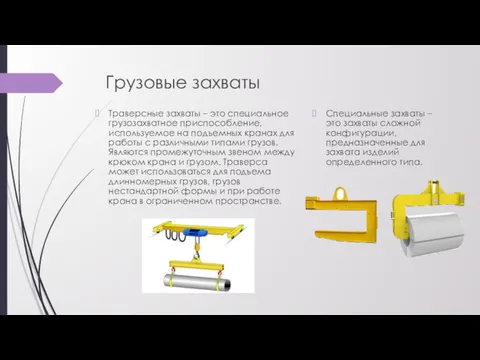

- 74. Грузовые захваты Траверсные захваты – это специальное грузозахватное приспособление, используемое на подъемных кранах для работы с

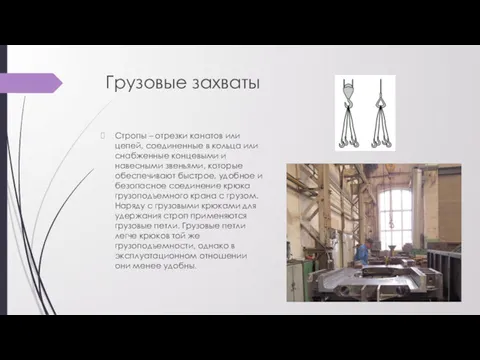

- 75. Грузовые захваты Стропы – отрезки канатов или цепей, соединенные в кольца или снабженные концевыми и навесными

- 76. Электротележки Транспортировка грузов внутри производственных и складских помещений осуществляется при помощи электрических машин, подключенных к аккумулятору

- 77. Тягачи Для перемещения труб и стальных листов по территории завода используется специальная техника - тягачи.

- 79. Скачать презентацию

Графічний дизайн

Графічний дизайн Лексика к контрольной и жанры

Лексика к контрольной и жанры Йогурт технологиясы

Йогурт технологиясы Опыт работы по теме: Совместное творчество детей и родителей в ДОУ

Опыт работы по теме: Совместное творчество детей и родителей в ДОУ Гигиена детей и подростков

Гигиена детей и подростков Методы и технологии управления КА многоспутниковых космических систем

Методы и технологии управления КА многоспутниковых космических систем Хирургиядағы ақпаратты - компьютерлік технологиялар телемедицинасы

Хирургиядағы ақпаратты - компьютерлік технологиялар телемедицинасы BMW 7 серия. Автомобили Баварии г. Пермь

BMW 7 серия. Автомобили Баварии г. Пермь Логопедия и логопсихология

Логопедия и логопсихология Сборы за пользование объектами животного мира и водных биологических ресурсов

Сборы за пользование объектами животного мира и водных биологических ресурсов Селекция микроорганизмов. Биотехнология

Селекция микроорганизмов. Биотехнология Правила поведения в обществе

Правила поведения в обществе Обыкновенные дроби. 5 класс

Обыкновенные дроби. 5 класс Синергетика и ее основные положения

Синергетика и ее основные положения Современные представления о происхождении и эволюции солнца и звезд

Современные представления о происхождении и эволюции солнца и звезд Строение атома

Строение атома Конструкция хвостового оперения самолета

Конструкция хвостового оперения самолета Холодильное оборудование

Холодильное оборудование Презентация к внеклассному занятию по правилам дорожного движения Азбука дорожного движения. Инсценировка стихотворенияИ.ГуринойНепослушный пешеход

Презентация к внеклассному занятию по правилам дорожного движения Азбука дорожного движения. Инсценировка стихотворенияИ.ГуринойНепослушный пешеход Хорошие поступки

Хорошие поступки Художники о Великой Отечественной войне

Художники о Великой Отечественной войне Способы цементирования скважин

Способы цементирования скважин Химический диктант Галогены Диск

Химический диктант Галогены Диск Теорема о произведении отрезков пересекающихся хорд

Теорема о произведении отрезков пересекающихся хорд Свойства атома

Свойства атома Обществознание и общественные науки

Обществознание и общественные науки Деревенский домик

Деревенский домик Новостные конфликты одного из СМИ. (на примере РБК)

Новостные конфликты одного из СМИ. (на примере РБК)