Содержание

- 2. Оглавление

- 3. Ознакомиться с основными производственными процессами подразделений в Северсталь Российская Сталь Представить критерии оценки производственных процессов Представить

- 4. Первый передел Коксохимическое производство Агломерационное производство Доменный цех

- 5. Технологическая цепочка производства чугуна КХП Кокс Продажа Угольные концентраты ЖР концентраты Производство агломерата ЖР окатыши Агломерат

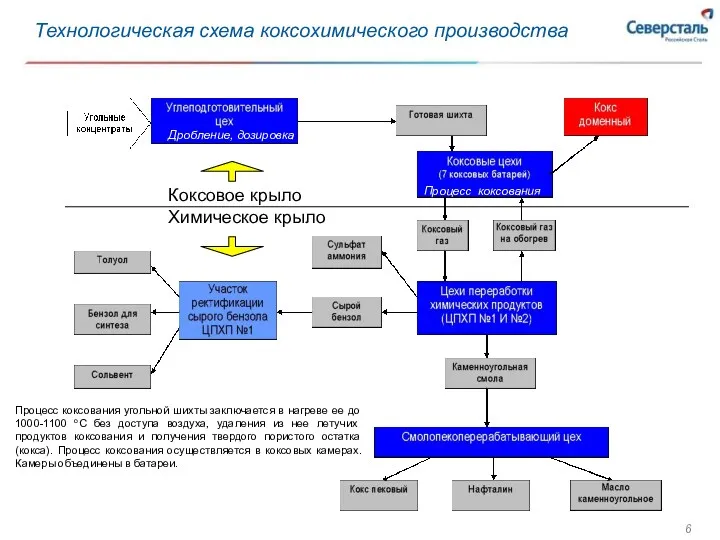

- 6. Технологическая схема коксохимического производства Дробление, дозировка Процесс коксования Коксовое крыло Химическое крыло Процесс коксования угольной шихты

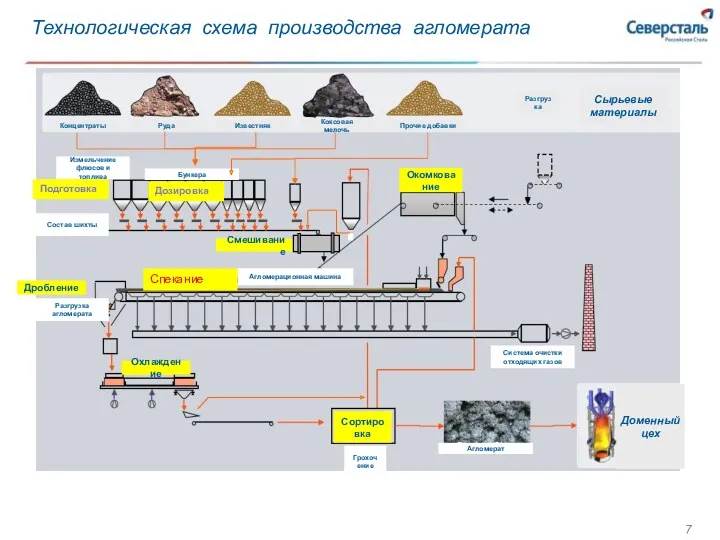

- 7. Технологическая схема производства агломерата Концентраты Руда Известняк Коксовая мелочь Прочие добавки Бункера Сырьевые материалы Система очистки

- 8. Описание доменного процесса ВХОД ПРОЦЕССА Шихта Железо Флюсы Утилизатор отходов Кокс Топливо Восстановитель Разрыхлитель Горячее дутье

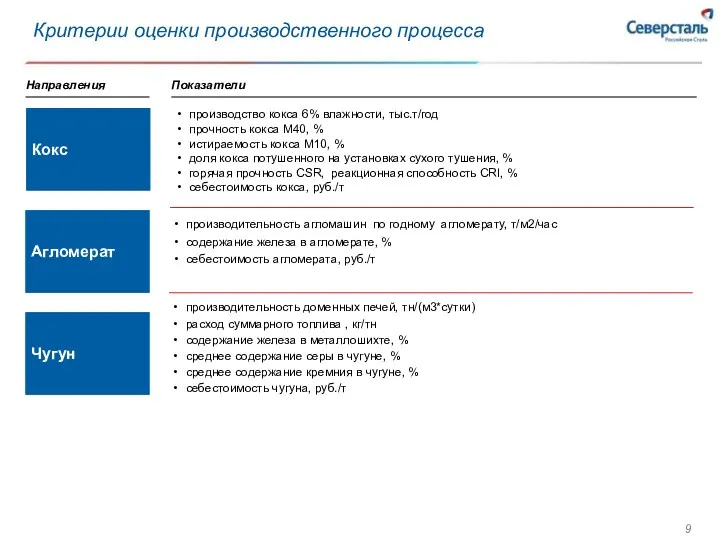

- 9. Критерии оценки производственного процесса производительность агломашин по годному агломерату, т/м2/час содержание железа в агломерате, % себестоимость

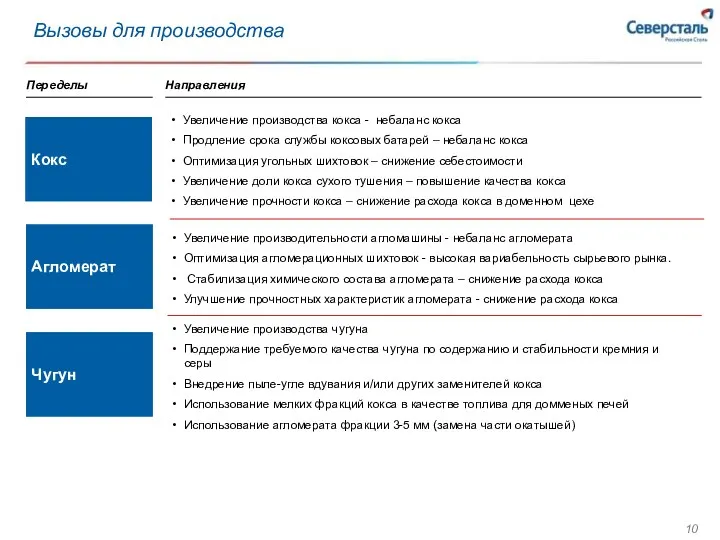

- 10. Вызовы для производства Увеличение производства кокса - небаланс кокса Продление срока службы коксовых батарей – небаланс

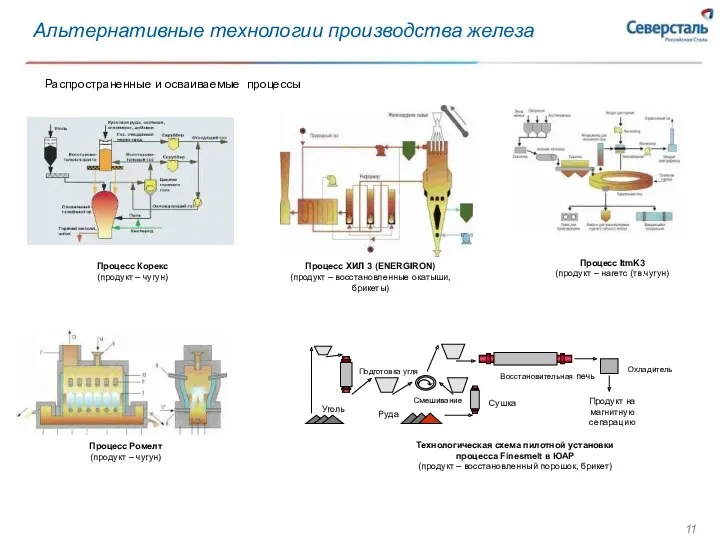

- 11. Альтернативные технологии производства железа Процесс Ромелт (продукт – чугун) Процесс ХИЛ 3 (ENERGIRON) (продукт – восстановленные

- 12. Сталеплавильное производство Конвертерная сталь Электросталь

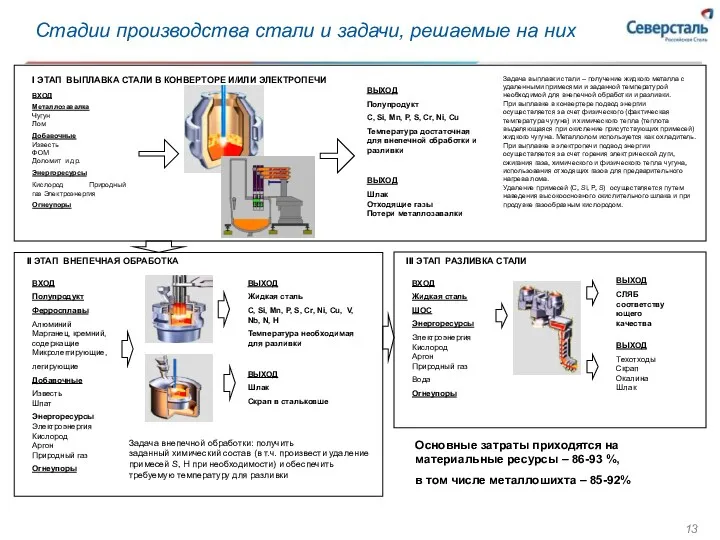

- 13. ВХОД Металлозавалка Чугун Лом Добавочные Известь ФОМ Доломит и др. Энергоресурсы Кислород Природный газ Электроэнергия Огнеупоры

- 14. Сырье и материалы, используемые при производстве стали, готовая продукция металлолом жидкий чугун шлако- образующие материалы ферросплавы

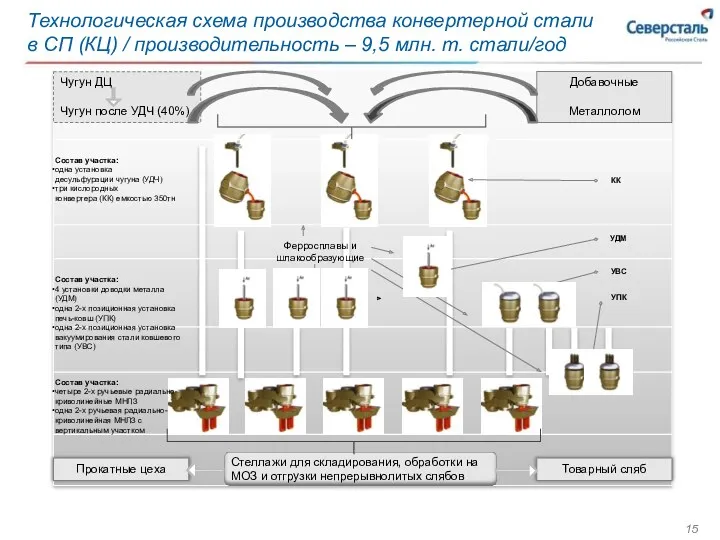

- 15. Технологическая схема производства конвертерной стали в СП (КЦ) / производительность – 9,5 млн. т. стали/год Добавочные

- 16. Технологическая схема производства электростали в СП (ЭСПЦ) / производительность – 2,1 млн. т. стали/год Добавочные Металлолом

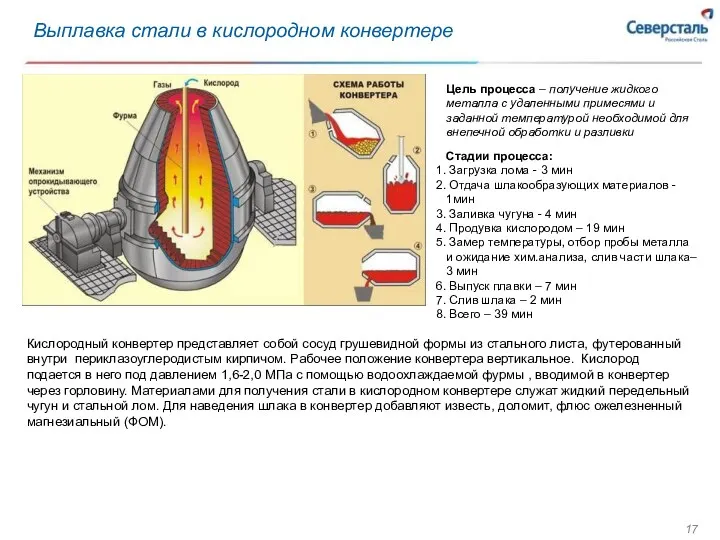

- 17. Выплавка стали в кислородном конвертере Цель процесса – получение жидкого металла с удаленными примесями и заданной

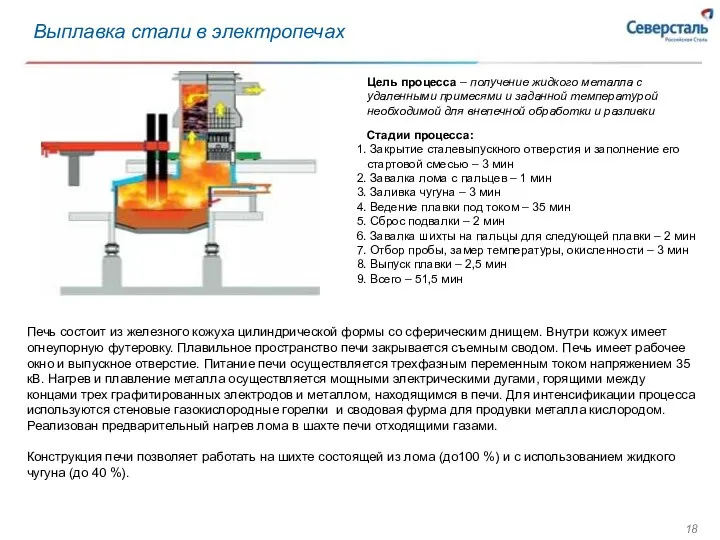

- 18. Выплавка стали в электропечах Печь состоит из железного кожуха цилиндрической формы со сферическим днищем. Внутри кожух

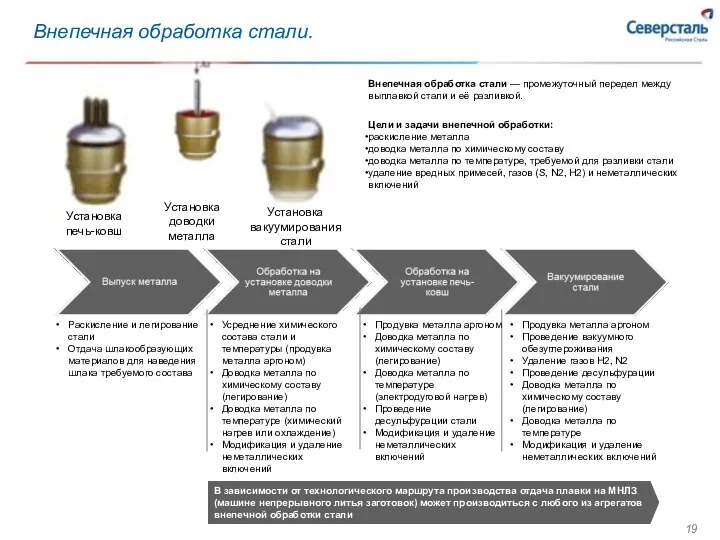

- 19. Внепечная обработка стали. Цели и задачи внепечной обработки: раскисление металла доводка металла по химическому составу доводка

- 20. Разливка стали Типы МНЛЗ (машины непрерывного литья заготовок) на ЧерМК: Вертикальная Радиально-криволинейные Радиально-криволинейная с вертикальным участком

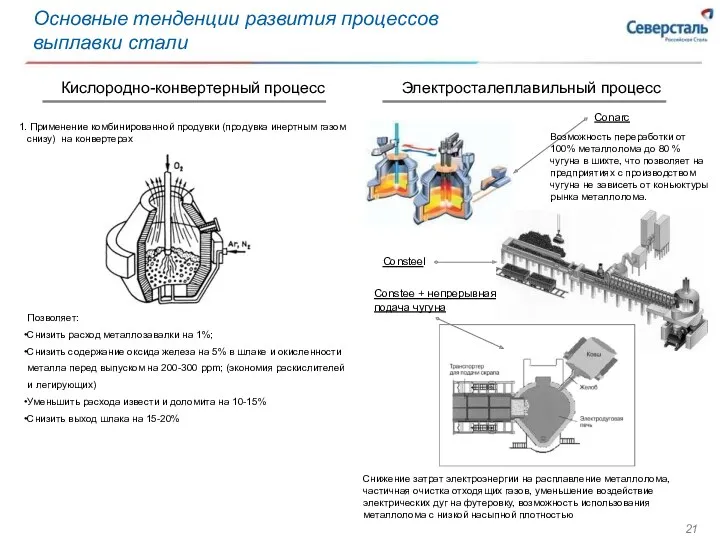

- 21. Основные тенденции развития процессов выплавки стали Применение комбинированной продувки (продувка инертным газом снизу) на конвертерах Позволяет:

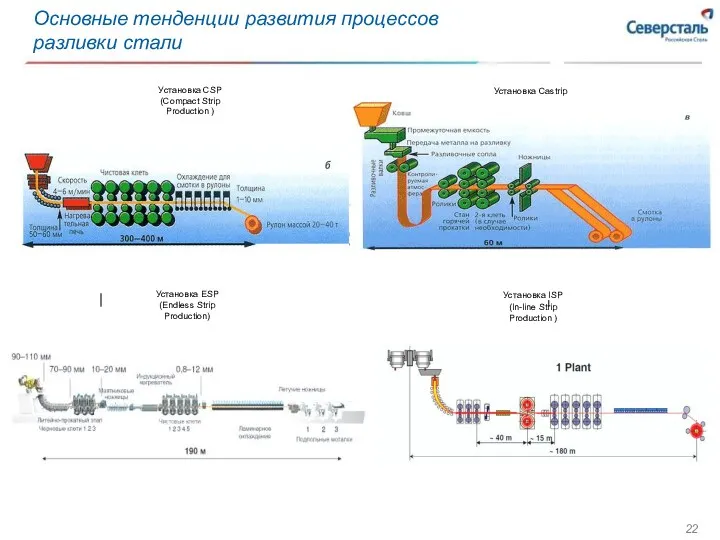

- 22. Основные тенденции развития процессов разливки стали Установка ESP (Endless Strip Production) Установка СSP (Compact Strip Production

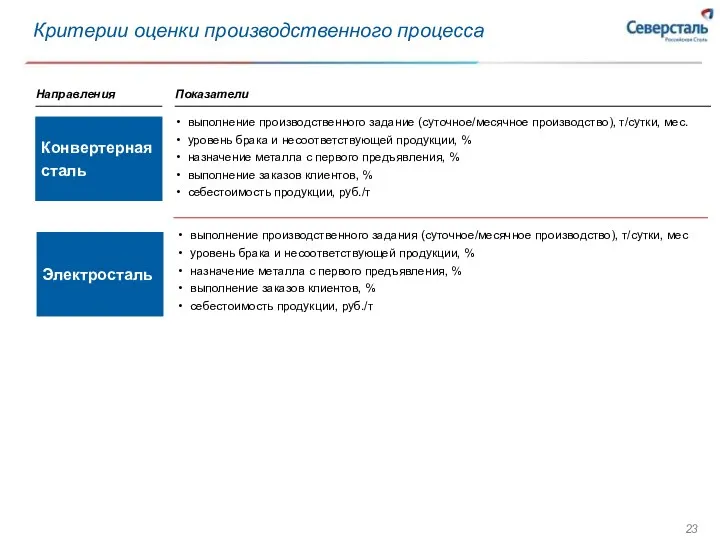

- 23. Критерии оценки производственного процесса выполнение производственного задание (суточное/месячное производство), т/сутки, мес. уровень брака и несоответствующей продукции,

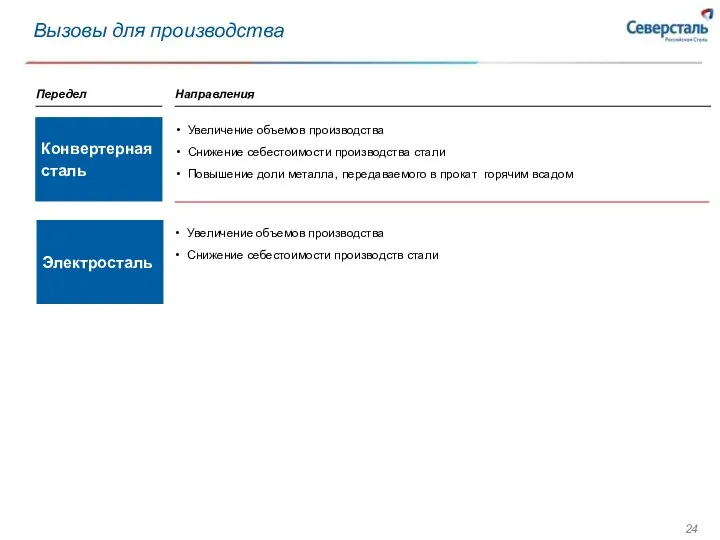

- 24. Вызовы для производства Увеличение объемов производства Снижение себестоимости производства стали Повышение доли металла, передаваемого в прокат

- 25. Горячекатаный прокат и трубы Листопрокатный цех №1 Листопрокатный цех №2 Листопрокатный цех №3 Ижорский трубный завод

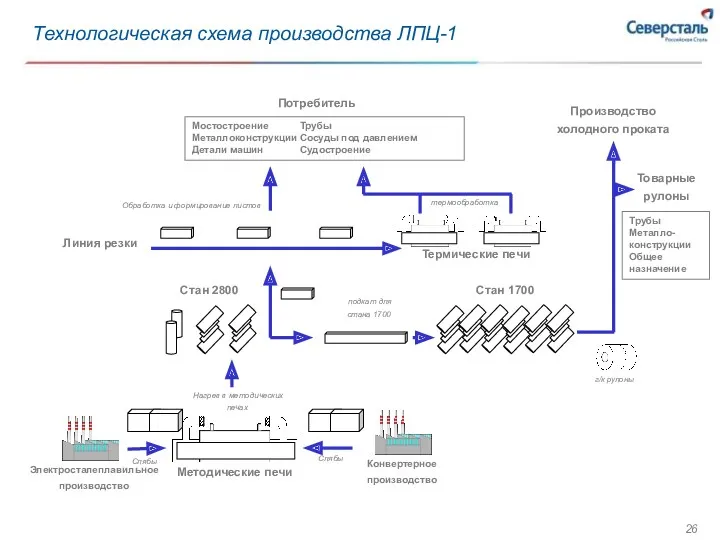

- 26. Технологическая схема производства ЛПЦ-1 Потребитель Электросталеплавильное производство Стан 2800 г/к рулоны подкат для стана 1700 Слябы

- 27. Процесс производства проката в ЛПЦ-1 Нагрев слябов производится для того чтобы придать металлу пластичность, растворить легирующие

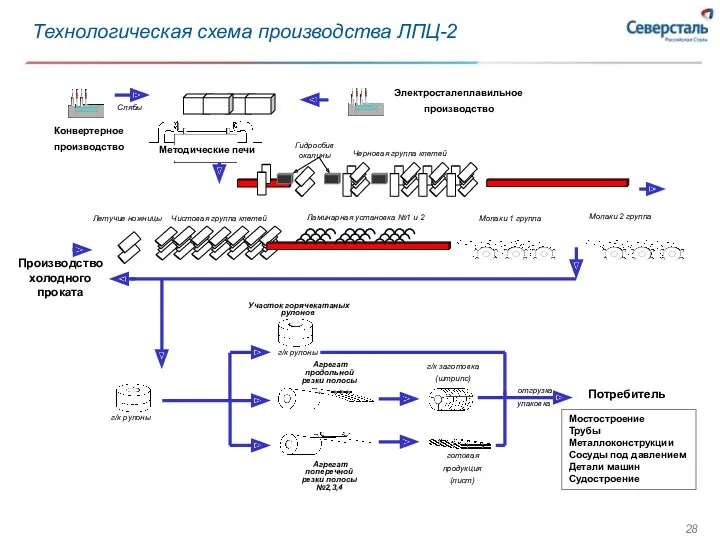

- 28. Технологическая схема производства ЛПЦ-2 Производство холодного проката Мостостроение Трубы Металлоконструкции Сосуды под давлением Детали машин Судостроение

- 29. Процесс производства проката в ЛПЦ-2 Нагрев слябов производится для того чтобы придать металлу пластичность, растворить легирующие

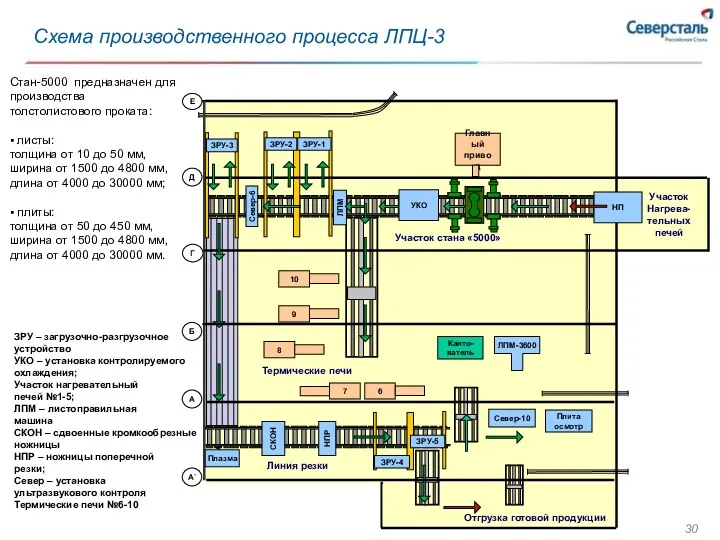

- 30. Участок стана «5000» Канто-ватель Север-10 Плита осмотр Е Д Г Б 6 7 8 9 10

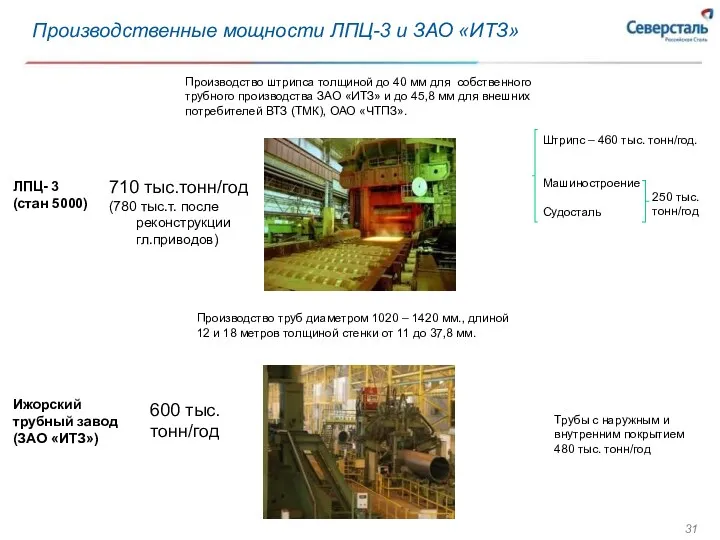

- 31. ЛПЦ- 3 (стан 5000) Ижорский трубный завод (ЗАО «ИТЗ») 710 тыс.тонн/год (780 тыс.т. после реконструкции гл.приводов)

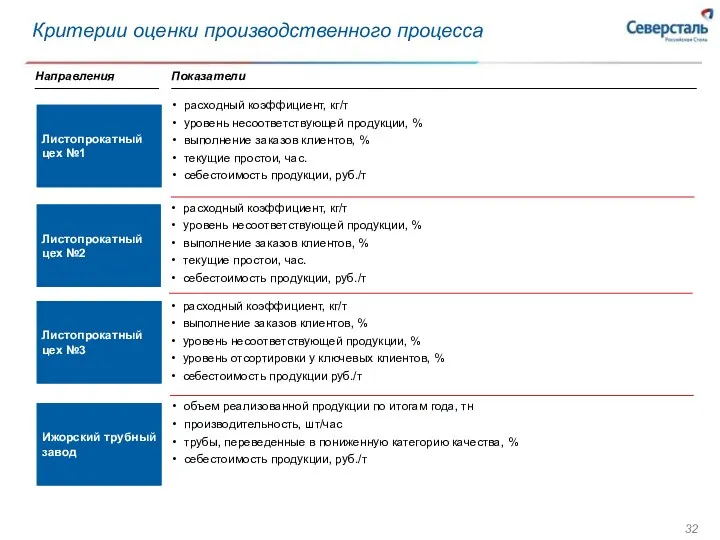

- 32. Критерии оценки производственного процесса расходный коэффициент, кг/т уровень несоответствующей продукции, % выполнение заказов клиентов, % текущие

- 33. Перспективные требования клиентов Улучшение чистоты стали (НМВ, газы и т.п.) Коррозионная стойкость металлопроката для производства труб.

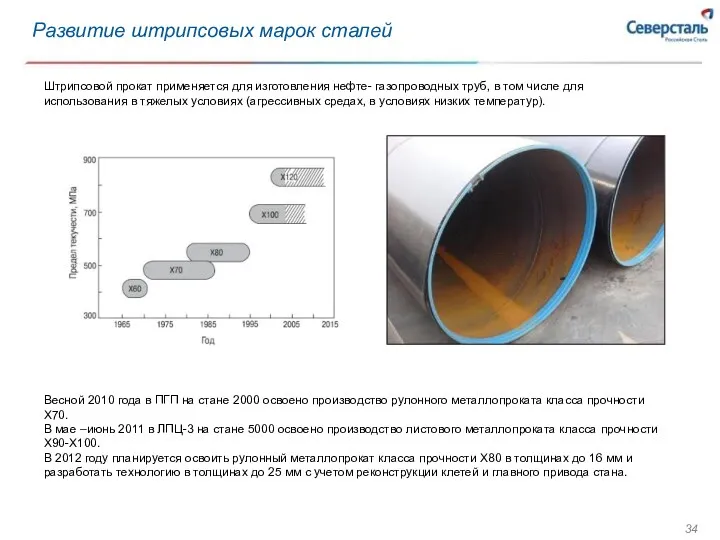

- 34. Развитие штрипсовых марок сталей Штрипсовой прокат применяется для изготовления нефте- газопроводных труб, в том числе для

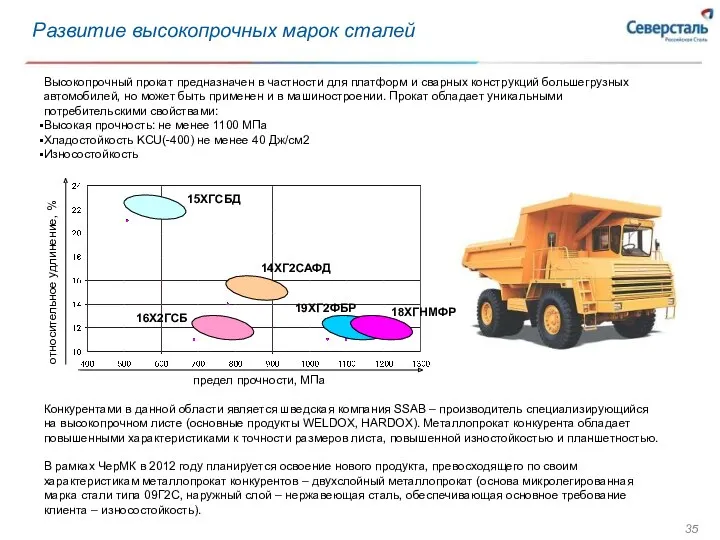

- 35. Развитие высокопрочных марок сталей Высокопрочный прокат предназначен в частности для платформ и сварных конструкций большегрузных автомобилей,

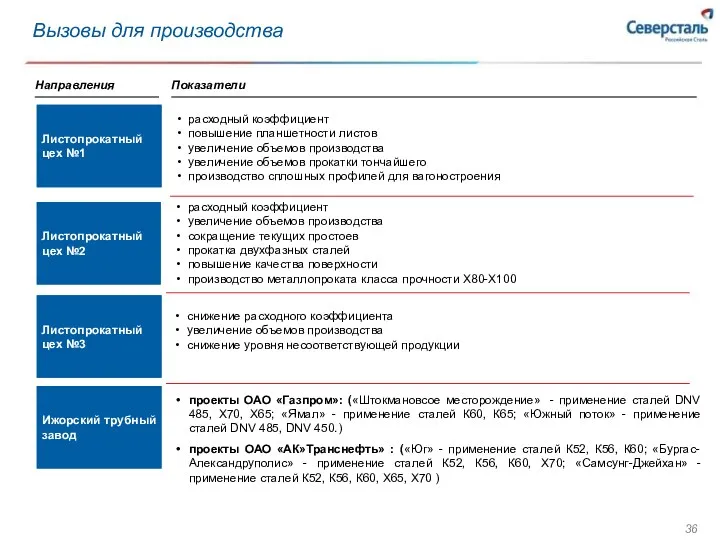

- 36. Вызовы для производства снижение расходного коэффициента увеличение объемов производства снижение уровня несоответствующей продукции проекты ОАО «Газпром»:

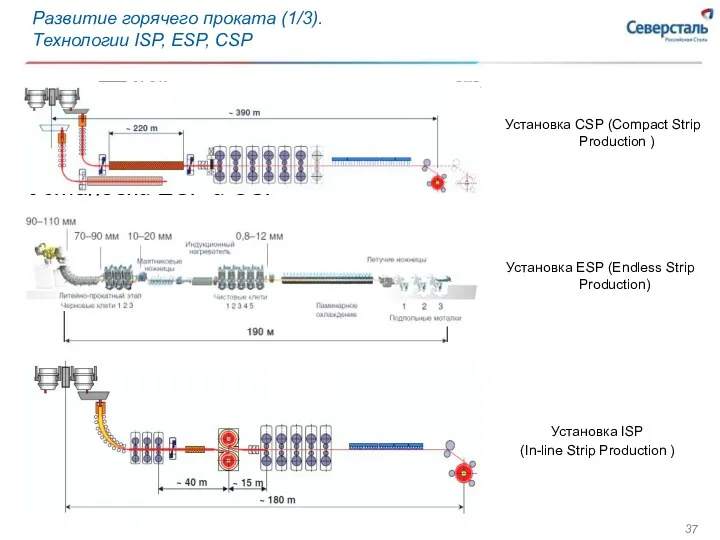

- 37. Установки ESP и CSP Установка ESP (Endless Strip Production) Установка СSP (Compact Strip Production ) Установка

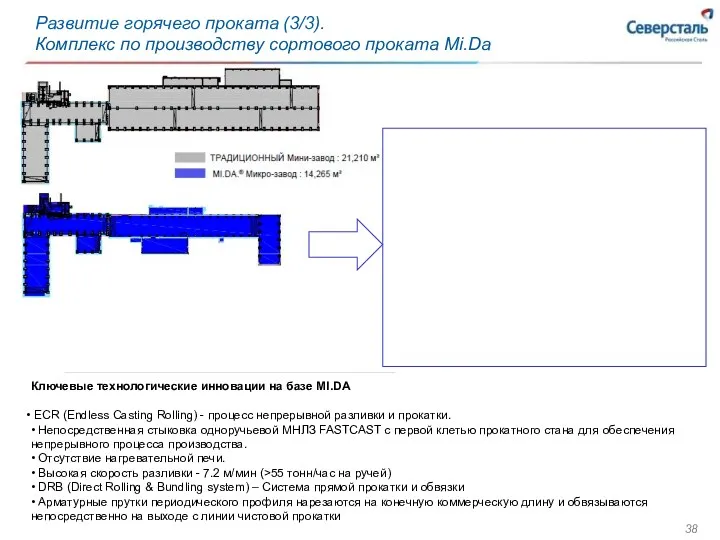

- 38. Развитие горячего проката (3/3). Комплекс по производству сортового проката Mi.Da Комплекс по производству сортового проката фирмы

- 39. Холоднокатаный прокат

- 40. Технологический процесс производства холодного проката Горячекатаный подкат из ЛПЦ-1 и ЛПЦ-2 Непрерывный травильный агрегат №1 Непрерывный

- 41. Травление металла в непрерывном травильном агрегате Склад горячекатаных рулонов Разматыватели №1,2 Правильно- тянущая машина Листовые ножницы

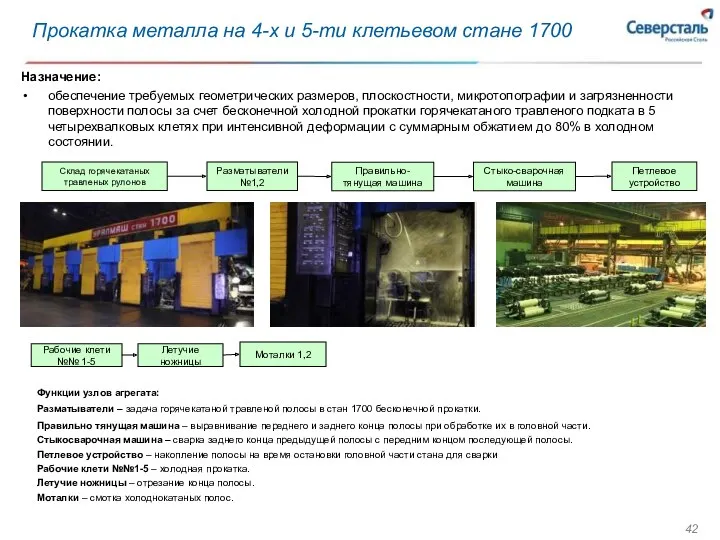

- 42. Прокатка металла на 4-х и 5-ти клетьевом стане 1700 Склад горячекатаных травленых рулонов Разматыватели №1,2 Правильно-тянущая

- 43. Отжиг металла в колпаковых печах с водородной защитной атмосферой Стенд Муфель Нагревательный колпак Функции узлов агрегата:

- 44. Дрессировка металла на дрессировочном стане 1700. Разматыватель Рабочая клеть Моталка Функции узлов агрегата и основные характеристики

- 45. Порезка, промасливание и упаковка проката в цехе отделки металла Назначение агрегатов продольной и поперечной резки: продольный

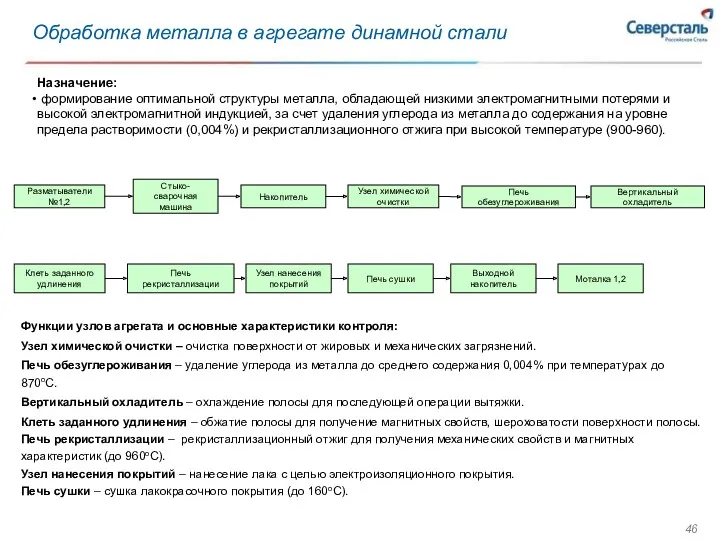

- 46. Обработка металла в агрегате динамной стали Разматыватели №1,2 Узел химической очистки Стыко-сварочная машина Печь обезуглероживания Клеть

- 47. Нанесения покрытия в агрегате непрерывного горячего оцинкования Разматыватели Узел химической очистки Стыко-сварочная машина Печь термохимического отжига

- 48. Нанесение покрытия в агрегате полимерных покрытий Разматыватели Узел химической очистки Стыко-сварочная машина Химкоутер Коутер для нанесения

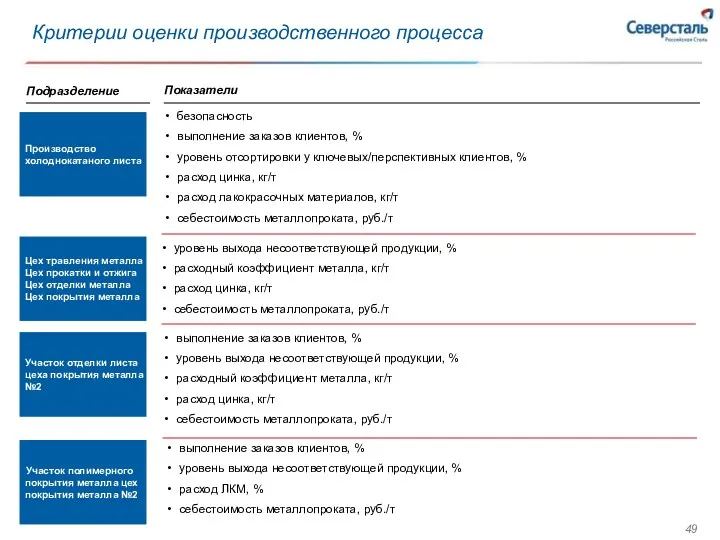

- 49. Критерии оценки производственного процесса безопасность выполнение заказов клиентов, % уровень отсортировки у ключевых/перспективных клиентов, % расход

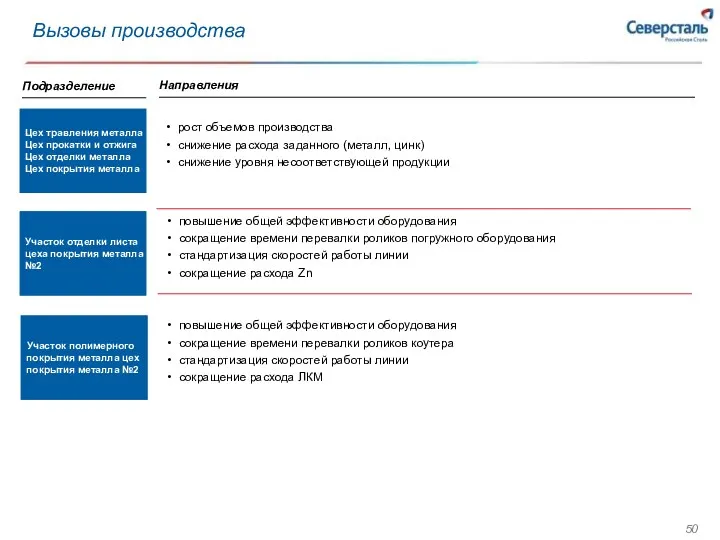

- 50. повышение общей эффективности оборудования сокращение времени перевалки роликов коутера стандартизация скоростей работы линии сокращение расхода ЛКМ

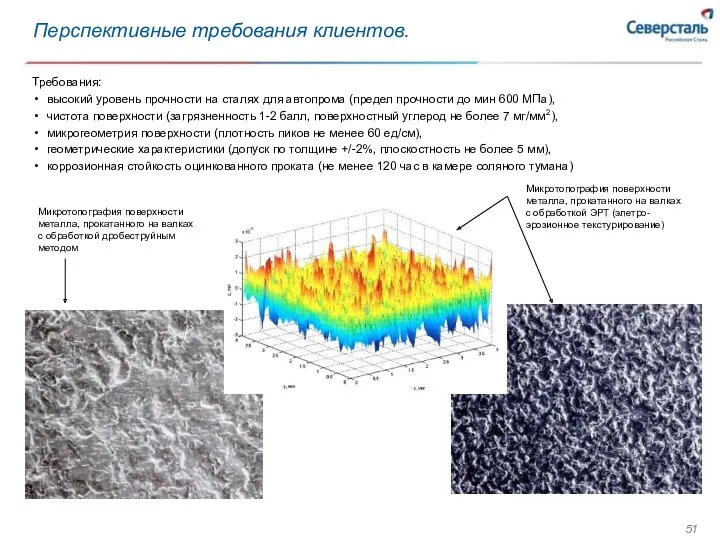

- 51. Перспективные требования клиентов. Требования: высокий уровень прочности на сталях для автопрома (предел прочности до мин 600

- 52. горячекатаный травленый прокат из высокопрочных микролегированных марок стали (предел прочности не менее 600 МПа) оцинкованный прокат

- 53. Развитие холодного проката (1/4). Схема комбинированной линии травления и оцинкования (Нидерланды). Совмещенная линия травления и оцинкования

- 54. Совмещенная линия травления и оцинкования (Тайвань) Год пуска в эксплуатацию – 2008 г; Фирма-поставщик – Andritz;

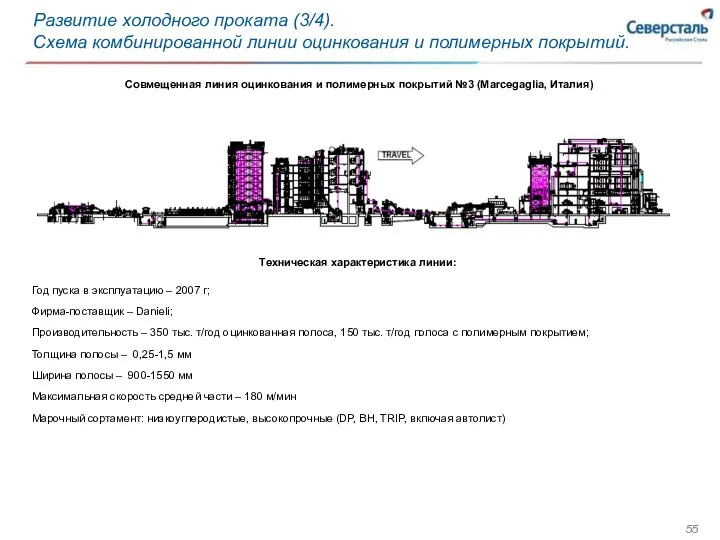

- 55. Развитие холодного проката (3/4). Схема комбинированной линии оцинкования и полимерных покрытий. Совмещенная линия оцинкования и полимерных

- 56. Линия перемотки и инспекции: Мощность 300.000 т/год Скорость - на участке инспектирования макс. 100 м/мин -

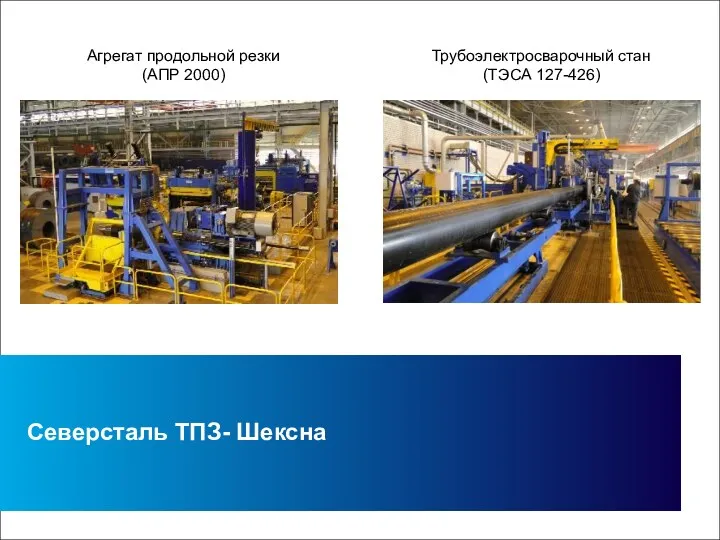

- 57. Северсталь ТПЗ- Шексна Агрегат продольной резки (АПР 2000) Трубоэлектросварочный стан (ТЭСА 127-426)

- 58. Схема технологического процесса Агрегат продольной резки (АПР-2000) Рулонная заготовка Продольная резка Резаная заготовка Трубоэлектросварочный агрегат (ТЭСА

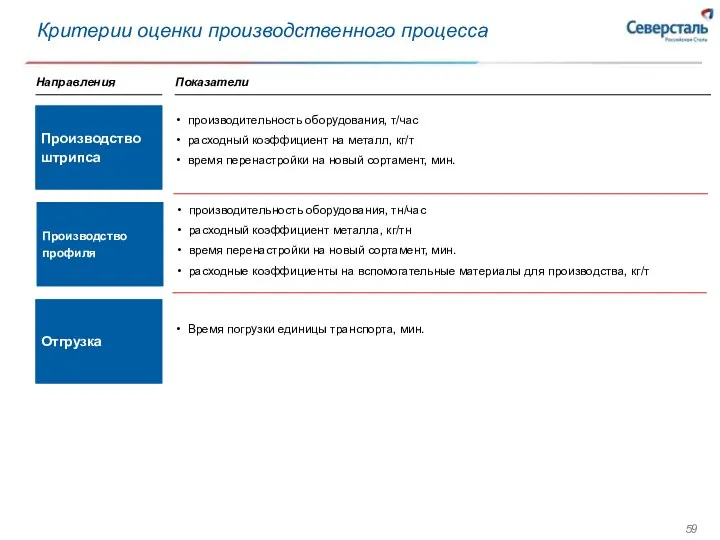

- 59. Критерии оценки производственного процесса производительность оборудования, т/час расходный коэффициент на металл, кг/т время перенастройки на новый

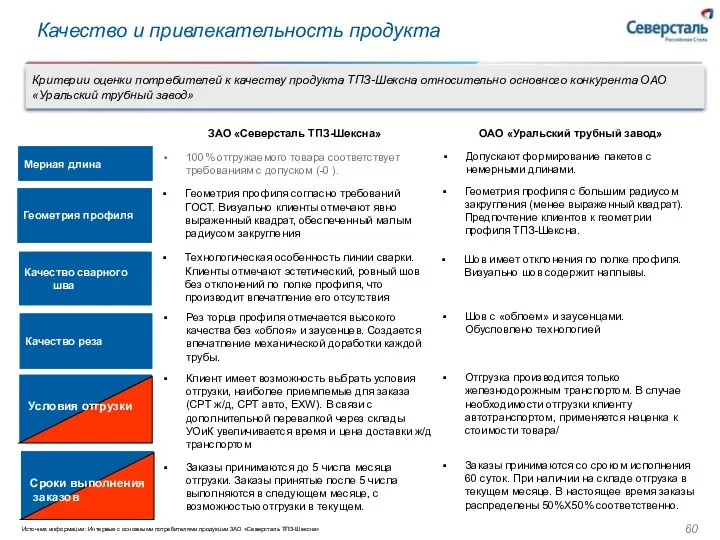

- 60. Качество и привлекательность продукта ЗАО «Северсталь ТПЗ-Шексна» Критерии оценки потребителей к качеству продукта ТПЗ-Шексна относительно основного

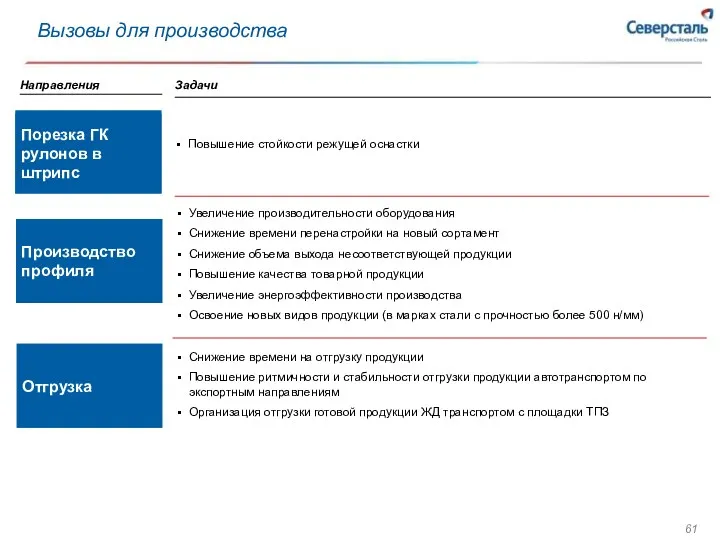

- 61. Вызовы для производства Повышение стойкости режущей оснастки Увеличение производительности оборудования Снижение времени перенастройки на новый сортамент

- 62. Метизный сегмент

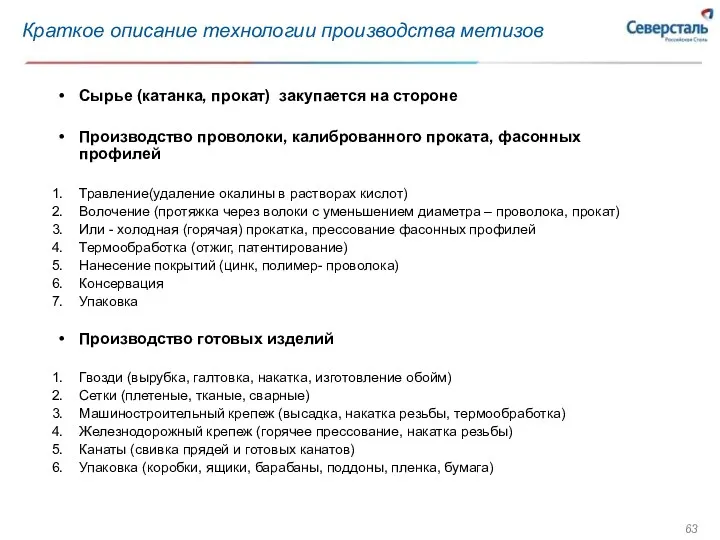

- 63. Краткое описание технологии производства метизов Сырье (катанка, прокат) закупается на стороне Производство проволоки, калиброванного проката, фасонных

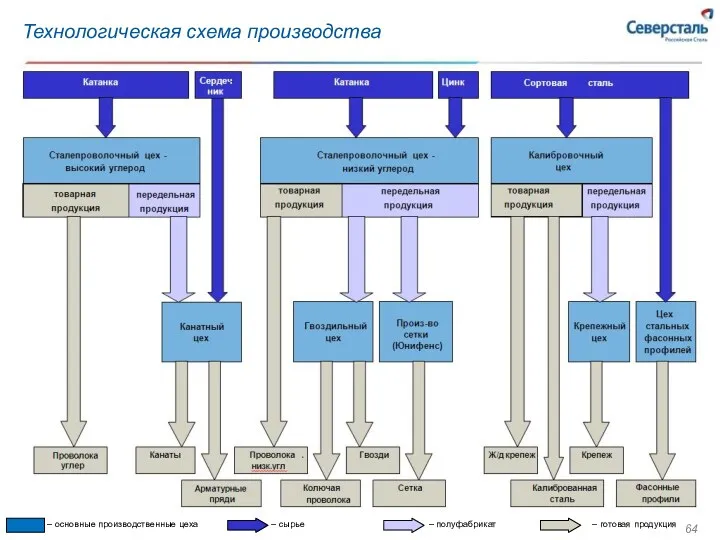

- 64. Технологическая схема производства – основные производственные цеха – сырье – полуфабрикат – готовая продукция

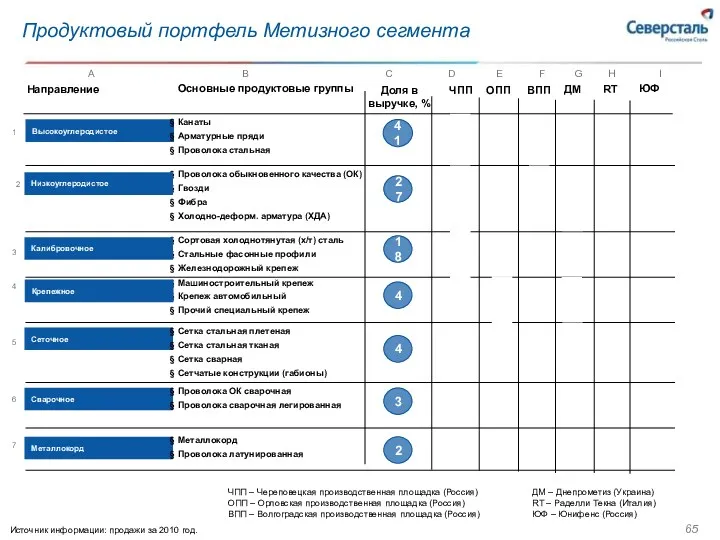

- 65. Продуктовый портфель Метизного сегмента Высокоуглеродистое Направление Доля в выручке, % Проволока обыкновенного качества (ОК) Гвозди Фибра

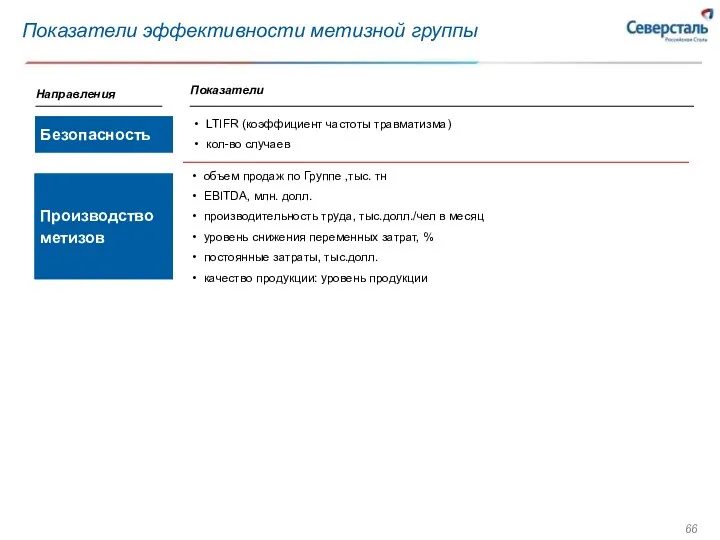

- 66. Показатели эффективности метизной группы LTIFR (коэффициент частоты травматизма) кол-во случаев объем продаж по Группе ,тыс. тн

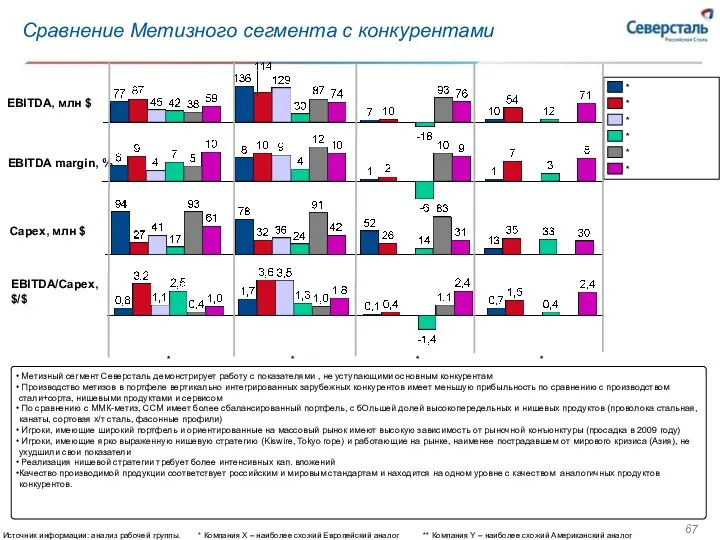

- 67. Сравнение Метизного сегмента с конкурентами EBITDA, млн $ EBITDA margin, % Capex, млн $ EBITDA/Capex, $/$

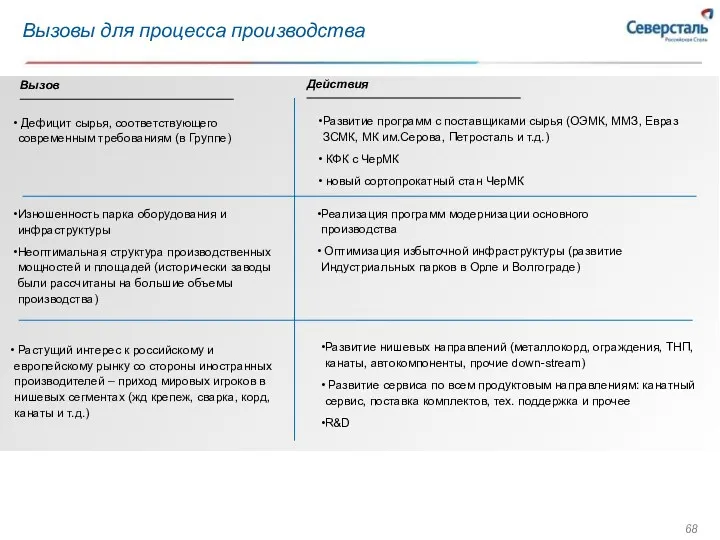

- 68. Вызовы для процесса производства Дефицит сырья, соответствующего современным требованиям (в Группе) Развитие программ с поставщиками сырья

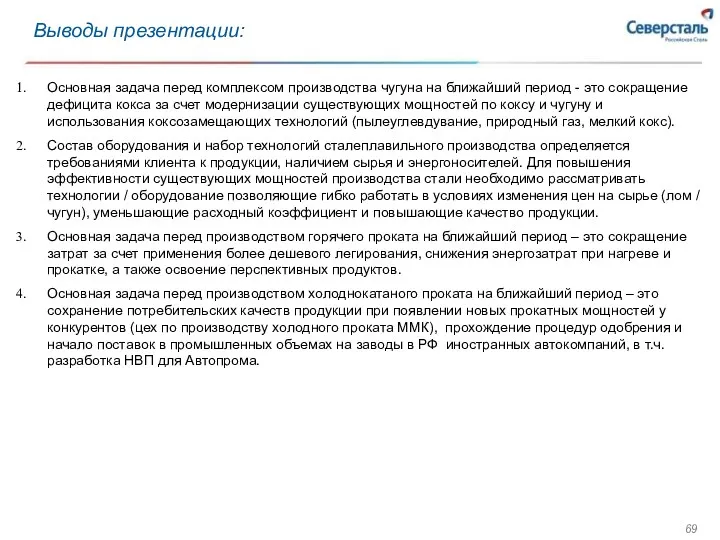

- 69. Основная задача перед комплексом производства чугуна на ближайший период - это сокращение дефицита кокса за счет

- 70. Достичь большего вместе Северсталь 2011. Любое несанкционированное использование, копирование, раскрытие или распространение материалов, содержащихся в данном

- 71. ПРИЛОЖЕНИЯ

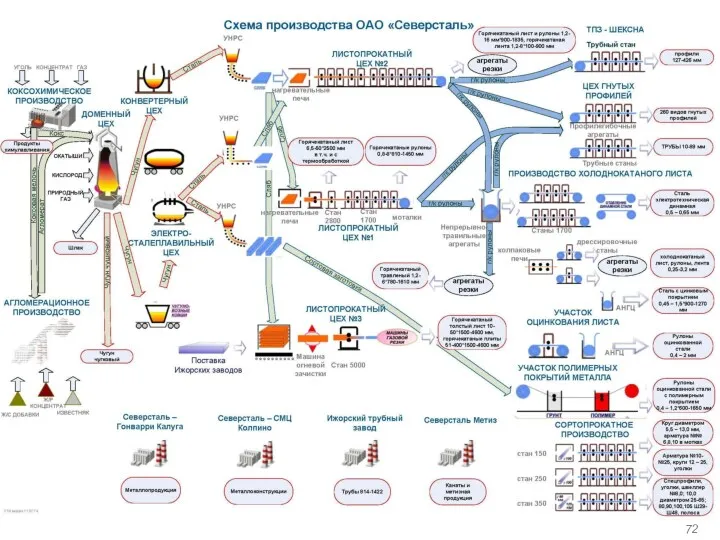

- 72. Схема производства Северсталь Российская Сталь

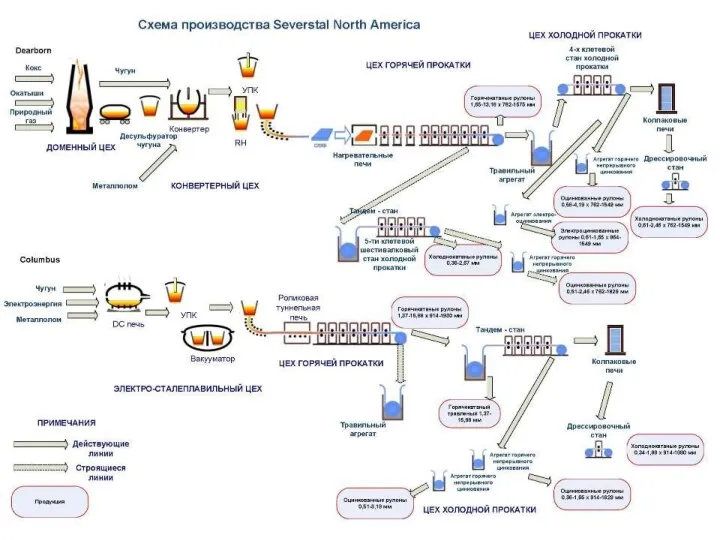

- 73. Схема производства SNA

- 74. Первый передел

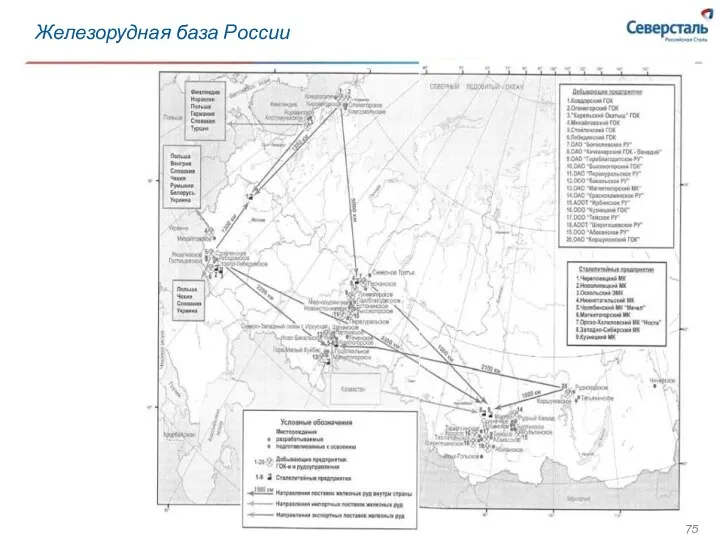

- 75. Железорудная база России

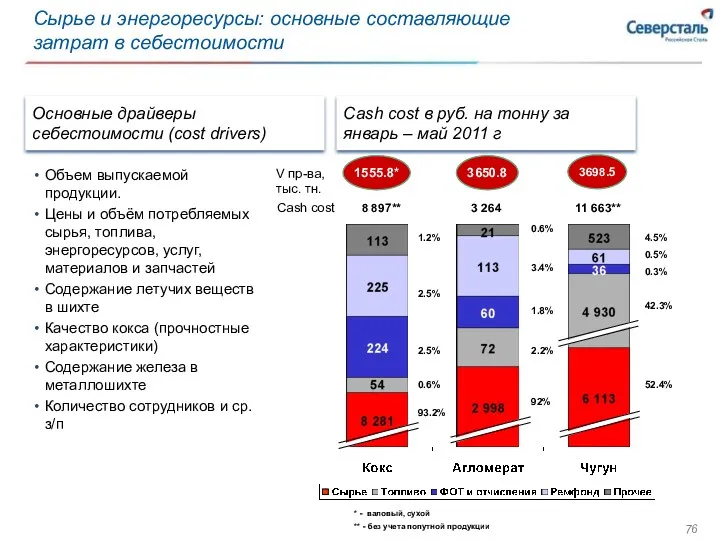

- 76. Сырье и энергоресурсы: основные составляющие затрат в себестоимости * * Основные драйверы себестоимости (cost drivers) Cash

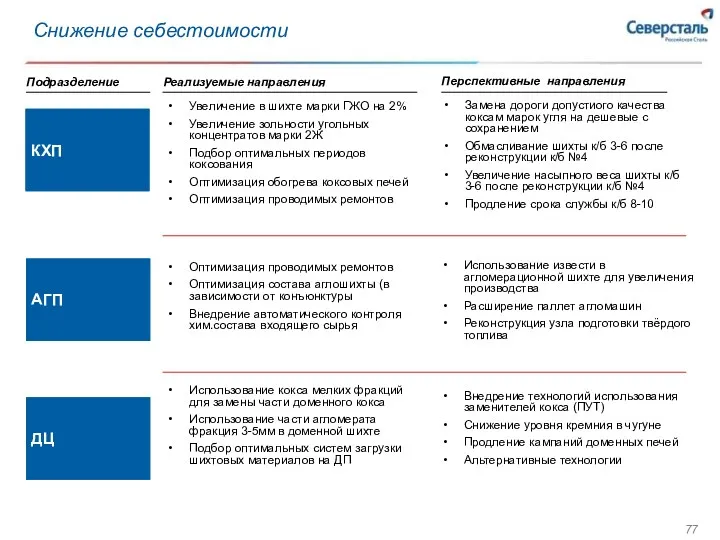

- 77. Снижение себестоимости Подразделение Реализуемые направления Перспективные направления Увеличение в шихте марки ГЖО на 2% Увеличение зольности

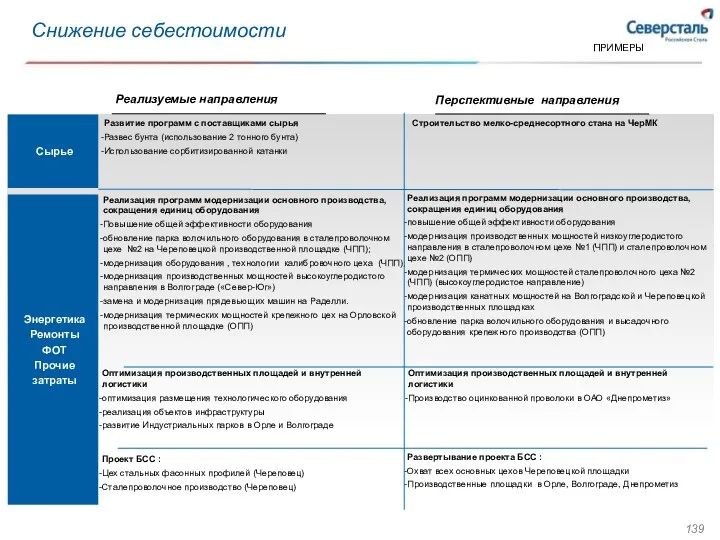

- 78. Первый передел Кокс Агломерат Чугун

- 79. Сталеплавильное производство

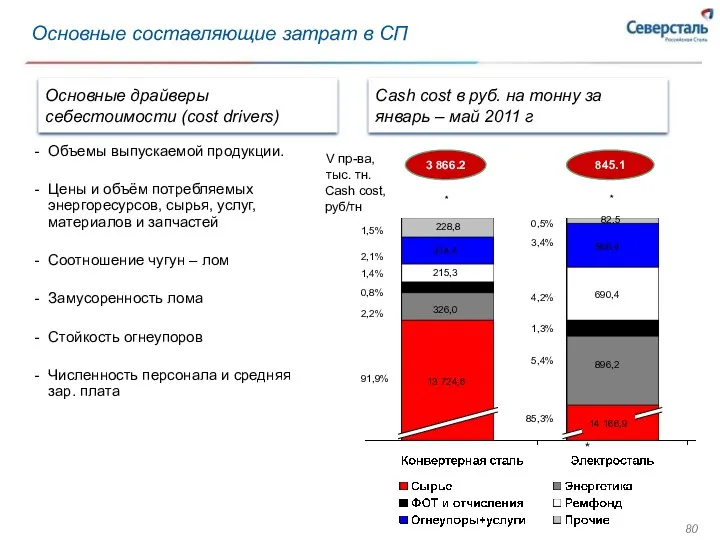

- 80. * * * Основные драйверы себестоимости (cost drivers) Cash cost в руб. на тонну за январь

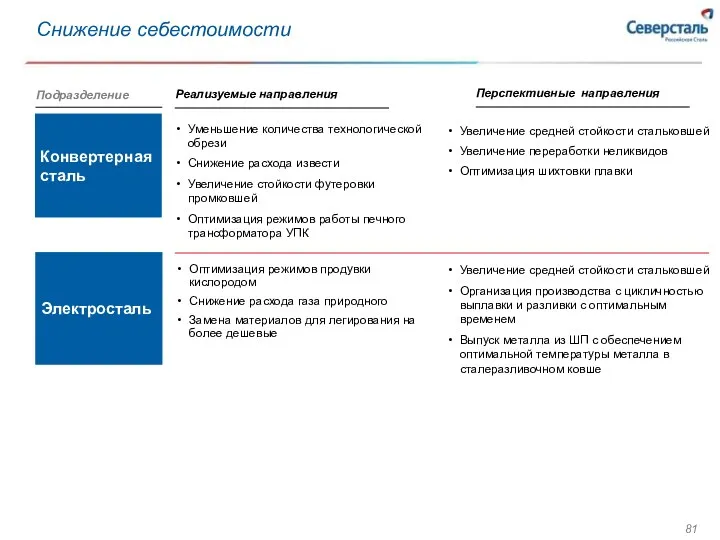

- 81. Снижение себестоимости Уменьшение количества технологической обрези Снижение расхода извести Увеличение стойкости футеровки промковшей Оптимизация режимов работы

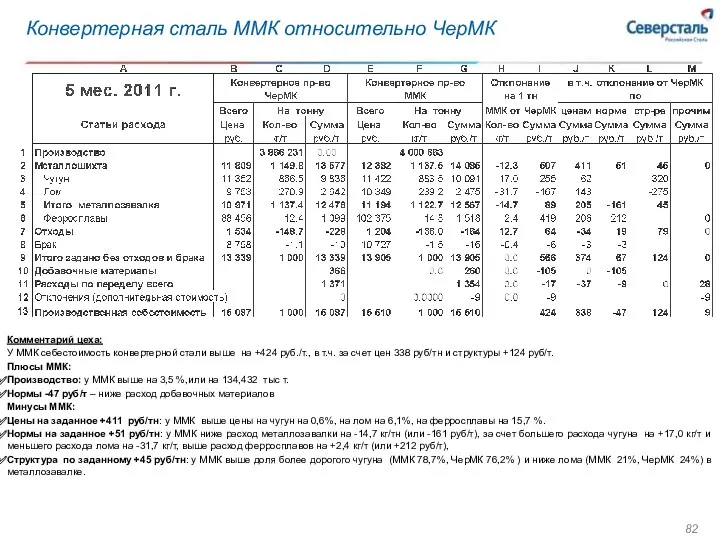

- 82. Конвертерная сталь ММК относительно ЧерМК Комментарий цеха: У ММК себестоимость конвертерной стали выше на +424 руб./т.,

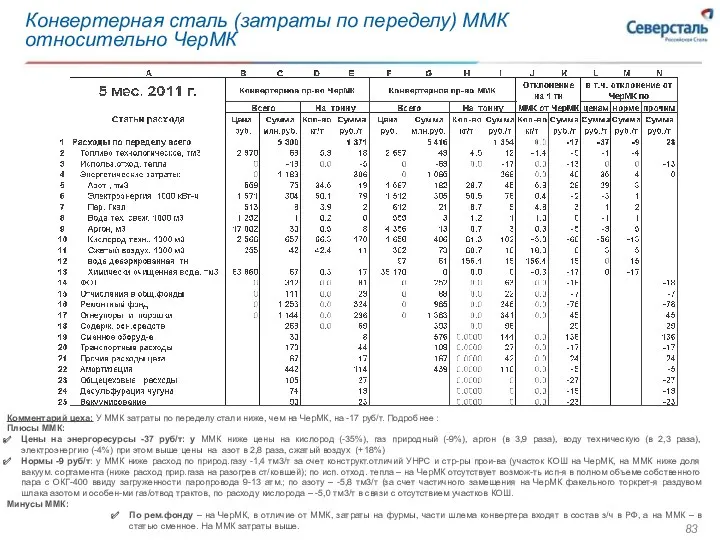

- 83. Конвертерная сталь (затраты по переделу) ММК относительно ЧерМК Комментарий цеха: У ММК затраты по переделу стали

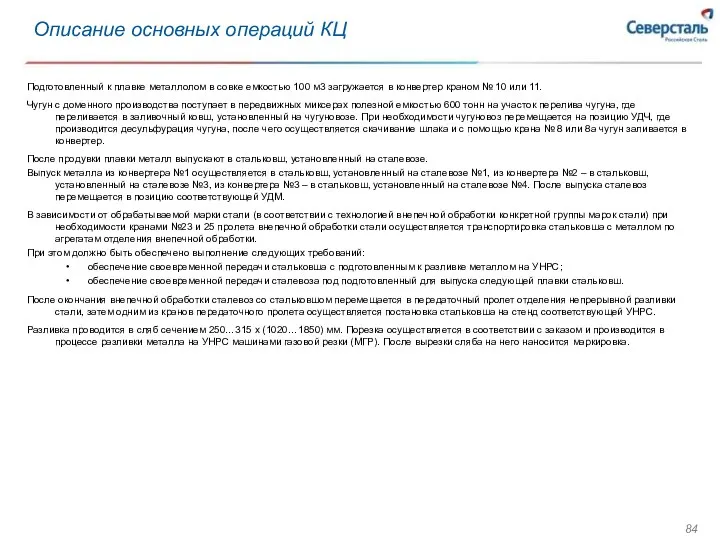

- 84. Описание основных операций КЦ Подготовленный к плавке металлолом в совке емкостью 100 м3 загружается в конвертер

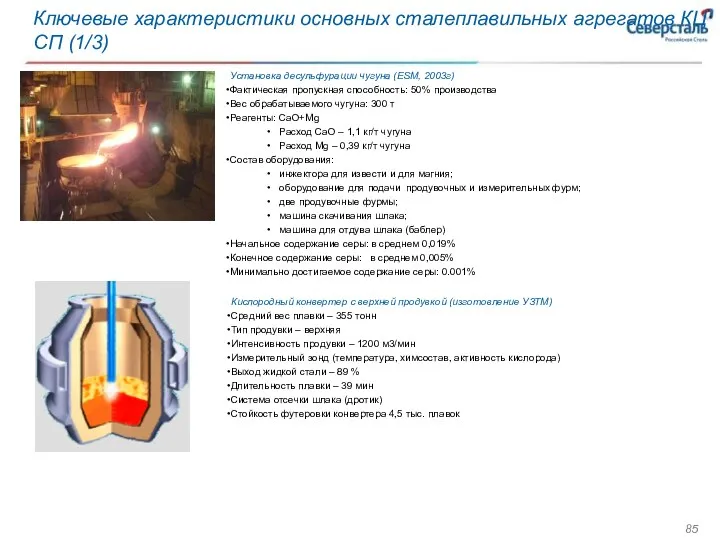

- 85. Ключевые характеристики основных сталеплавильных агрегатов КЦ СП (1/3) Кислородный конвертер с верхней продувкой (изготовление УЗТМ) Средний

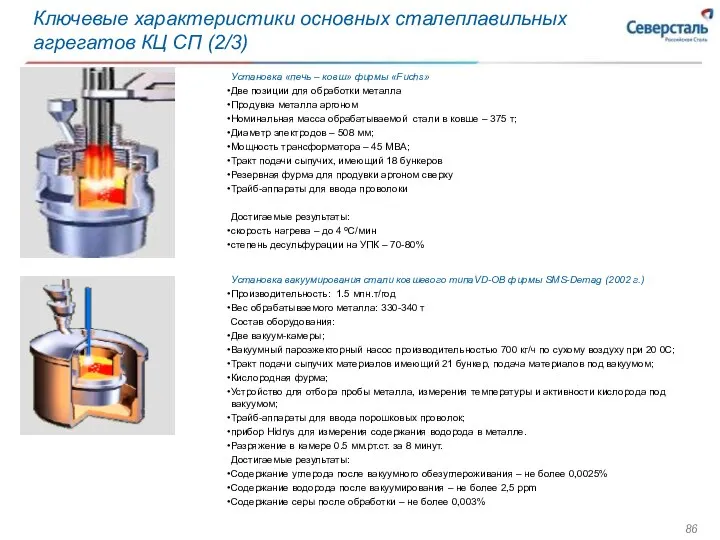

- 86. Ключевые характеристики основных сталеплавильных агрегатов КЦ СП (2/3) Установка вакуумирования стали ковшевого типаVD-OB фирмы SMS-Demag (2002

- 87. Ключевые характеристики основных сталеплавильных агрегатов КЦ СП (3/3)

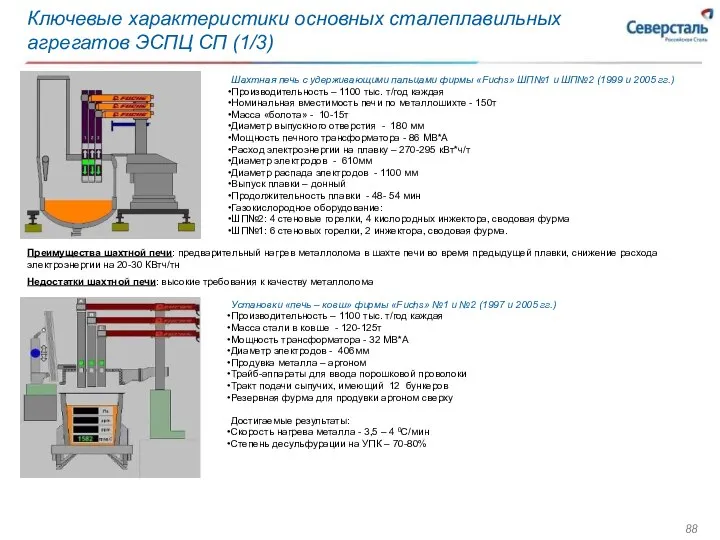

- 88. Ключевые характеристики основных сталеплавильных агрегатов ЭСПЦ СП (1/3) Шахтная печь с удерживающими пальцами фирмы «Fuchs» ШП№1

- 89. Ключевые характеристики основных сталеплавильных агрегатов ЭСПЦ СП (2/3) Установка вакуумирования стали ковшевого типаVD-OB, НПО «Вакуумаш» (1970

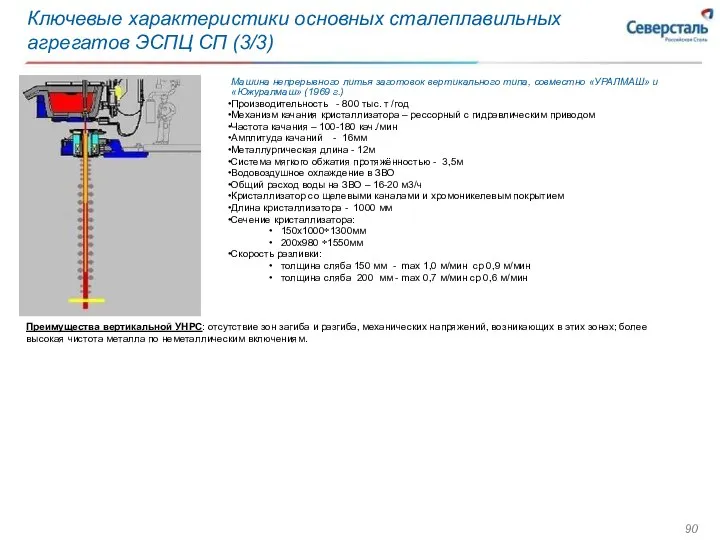

- 90. Ключевые характеристики основных сталеплавильных агрегатов ЭСПЦ СП (3/3) Машина непрерывного литья заготовок вертикального типа, совместно «УРАЛМАШ»

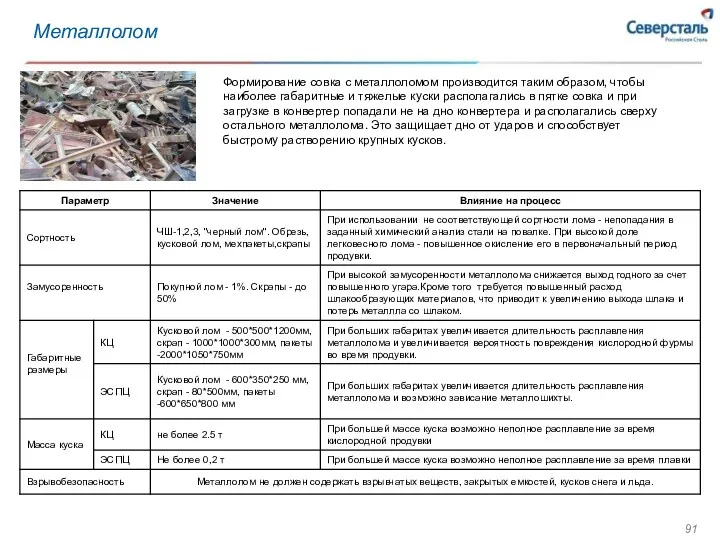

- 91. Металлолом Формирование совка с металлоломом производится таким образом, чтобы наиболее габаритные и тяжелые куски располагались в

- 92. Чугун Заливка чугуна производится в 2-4 приема. Длительность паузы после завалки лома перед заливкой чугуна в

- 93. Шлакообразующие материалы известь доломит ФОМ Конечная цель кислородной продувки - получить температуру расплава достаточную для последующей

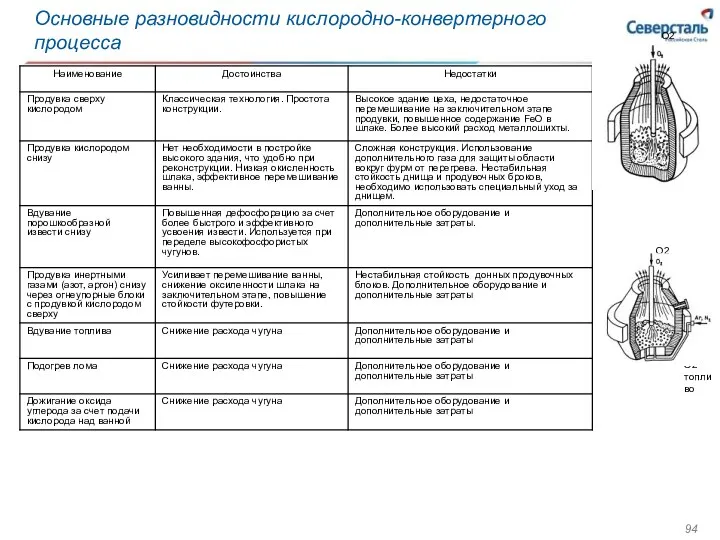

- 94. Основные разновидности кислородно-конвертерного процесса О2 О2 Ar, N, O2 топливо

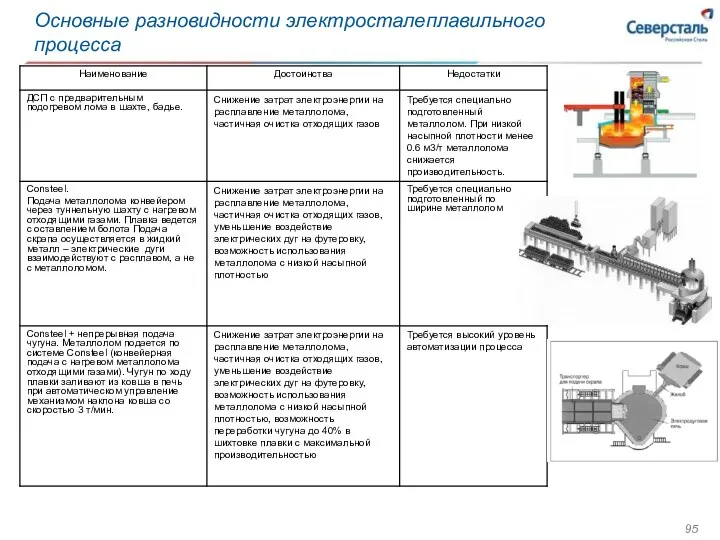

- 95. Основные разновидности электросталеплавильного процесса

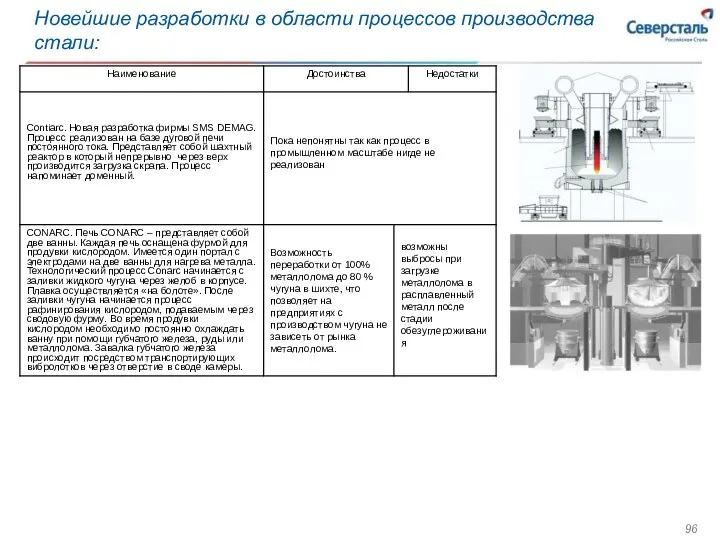

- 96. Новейшие разработки в области процессов производства стали:

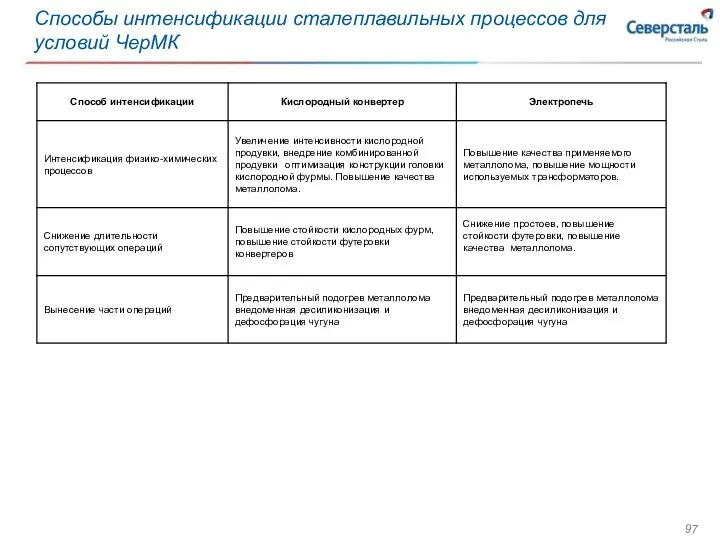

- 97. Способы интенсификации сталеплавильных процессов для условий ЧерМК

- 98. Процессы производства железа (чугуна) прямого восстановления и выпускаемые продукты Восстановление и плавление в жидкой ванне; Газофазное

- 99. Горячекатаный прокат и трубы

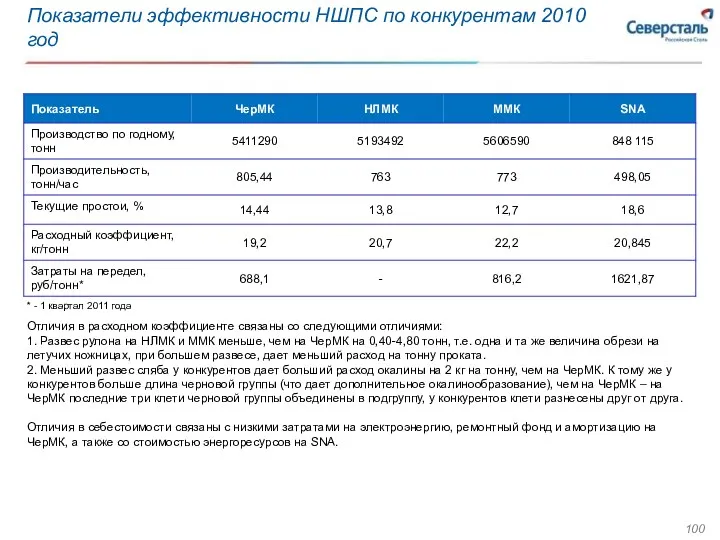

- 100. Показатели эффективности НШПС по конкурентам 2010 год * - 1 квартал 2011 года Отличия в расходном

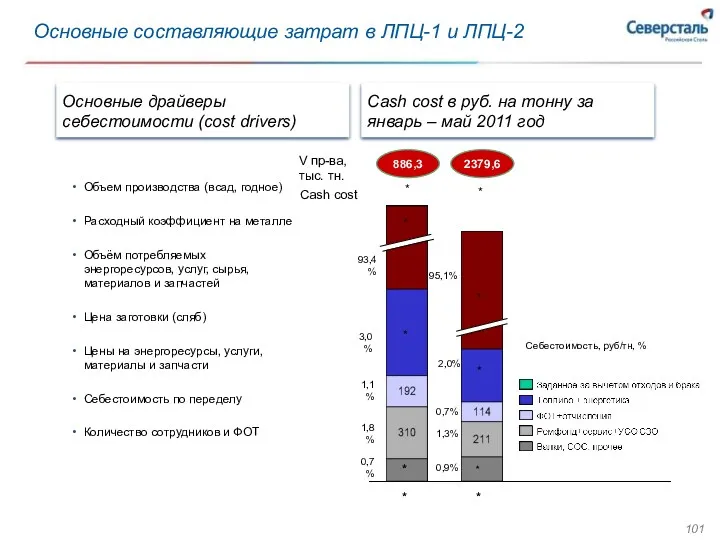

- 101. Основные составляющие затрат в ЛПЦ-1 и ЛПЦ-2 Основные драйверы себестоимости (cost drivers) Cash cost в руб.

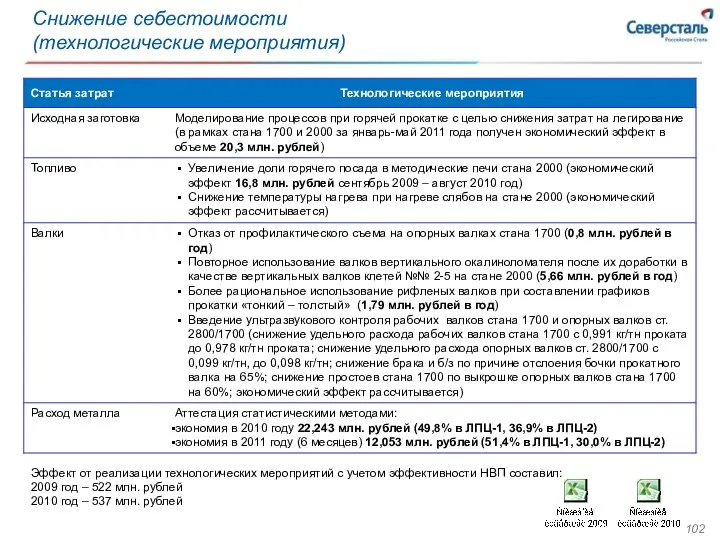

- 102. Снижение себестоимости (технологические мероприятия) Эффект от реализации технологических мероприятий с учетом эффективности НВП составил: 2009 год

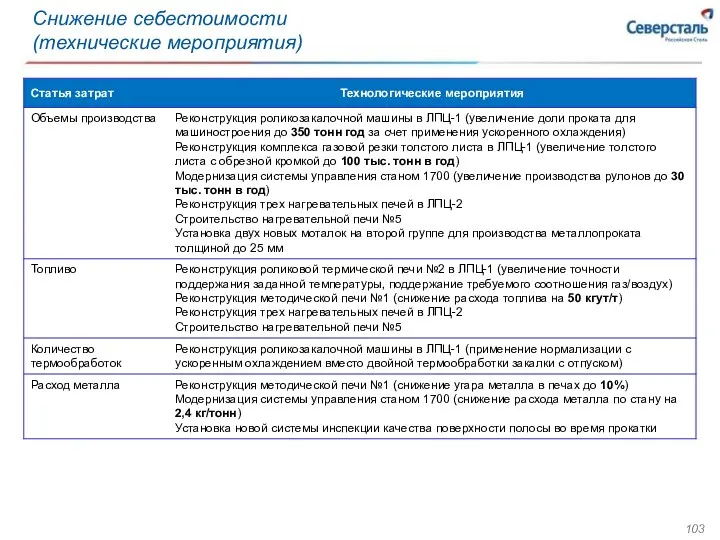

- 103. Снижение себестоимости (технические мероприятия)

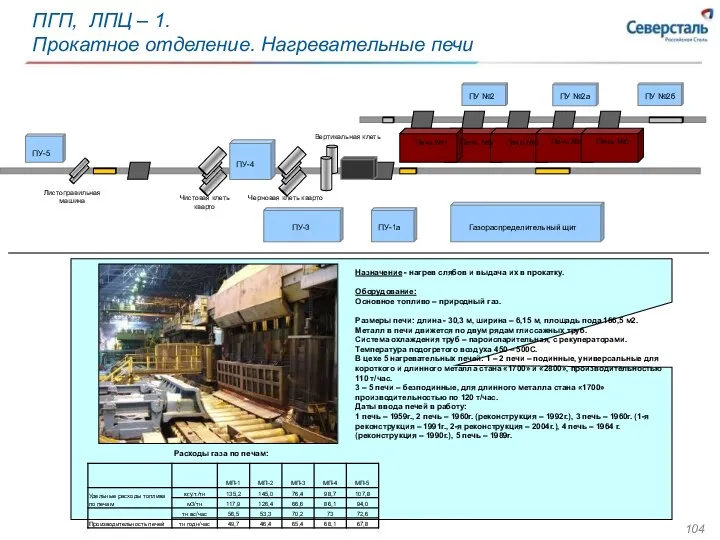

- 104. Печь №4 Печь №3 Печь №2 Печь №1 Печь №5 ПУ №2 ПУ №2а ПУ №2б

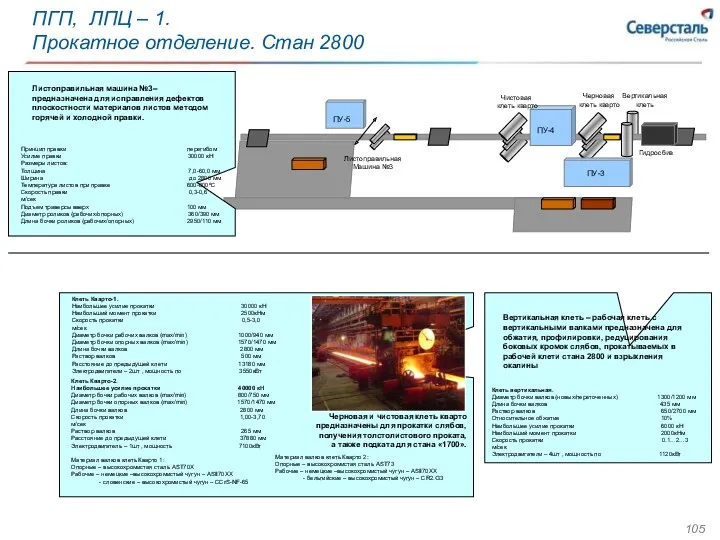

- 105. ПУ-3 ПУ-4 ПУ-5 Листоправильная машина №3– предназначена для исправления дефектов плоскостности материалов листов методом горячей и

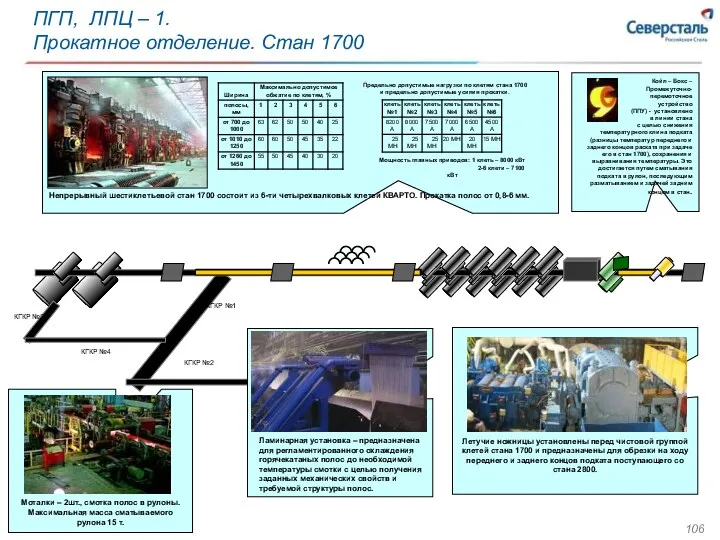

- 106. Летучие ножницы установлены перед чистовой группой клетей стана 1700 и предназначены для обрезки на ходу переднего

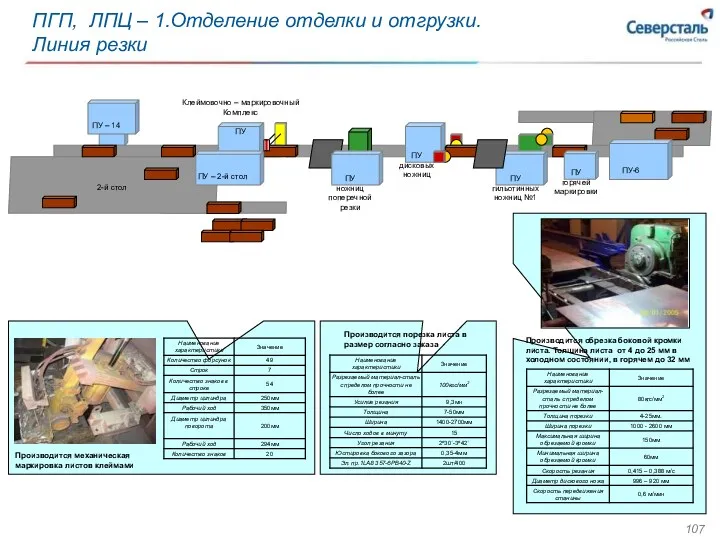

- 107. ПУ-6 ПУ гильотинных ножниц №1 ПУ дисковых ножниц ПУ ножниц поперечной резки Клеймовочно – маркировочный Комплекс

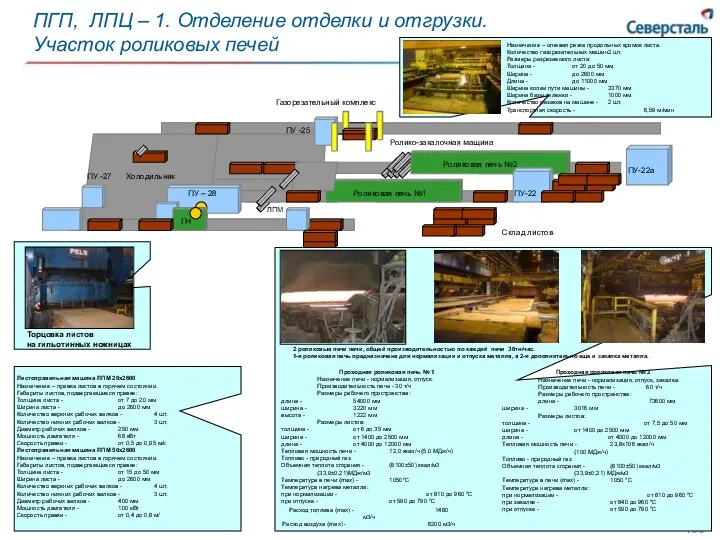

- 108. ПГП, ЛПЦ – 1. Отделение отделки и отгрузки. Участок роликовых печей ПУ-22а ПУ -27 Газорезательный комплекс

- 109. Печь №1 Печь №2 Печь №3 Печь №4 ПУ №4 Тепловой щит ПУ №5 Вертикальный окалиноломатель

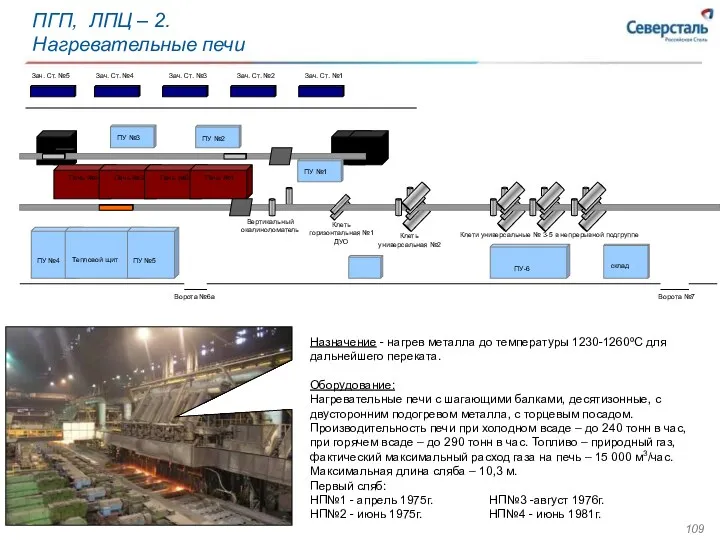

- 110. Назначение - подготовка подката заданных размеров для дальнейшей прокатки на чистовой группе клетей. Слябы толщиной 195,

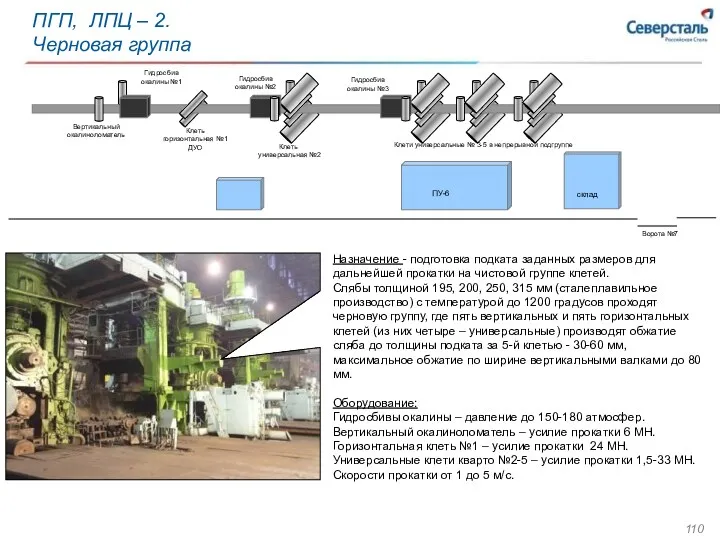

- 111. Назначение - горизонтальные обжатия раската после черновой группы и формирования окончательного размера полосы, для дальнейшей отгрузки

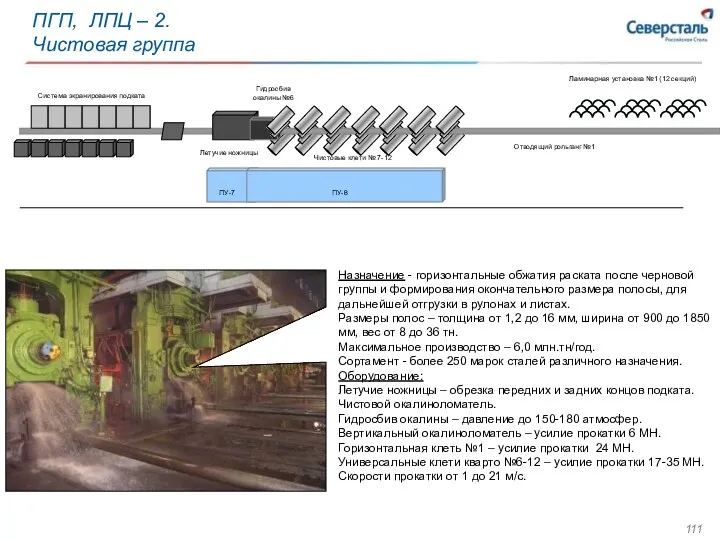

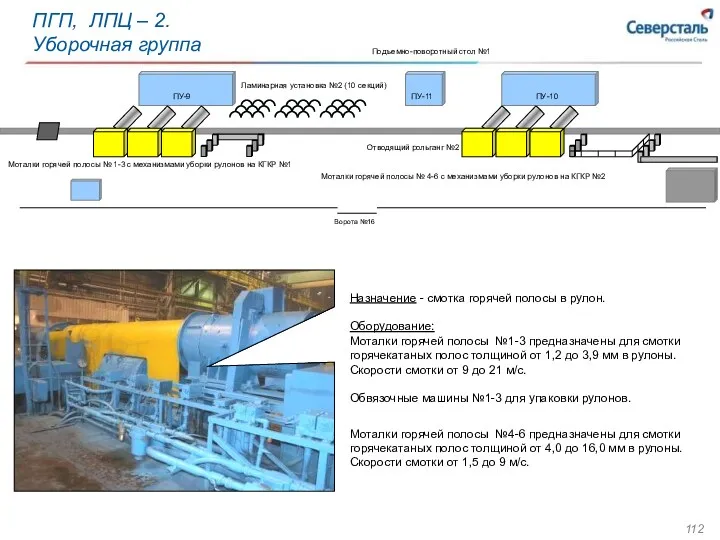

- 112. Назначение - смотка горячей полосы в рулон. Оборудование: Моталки горячей полосы №1-3 предназначены для смотки горячекатаных

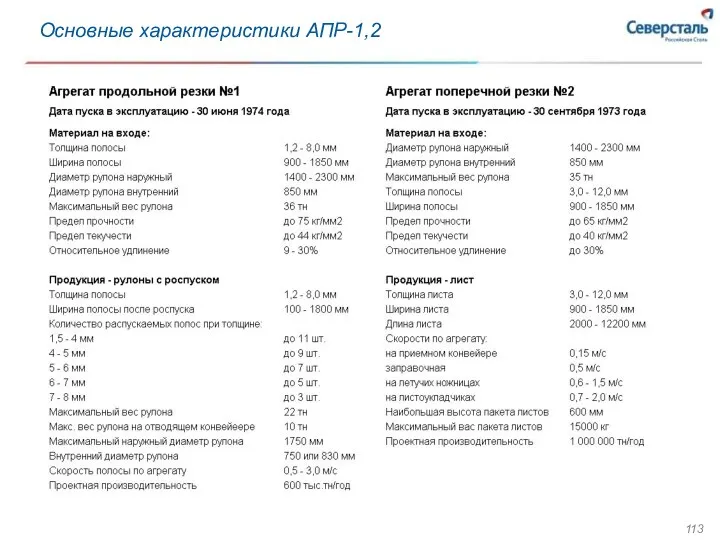

- 113. Основные характеристики АПР-1,2

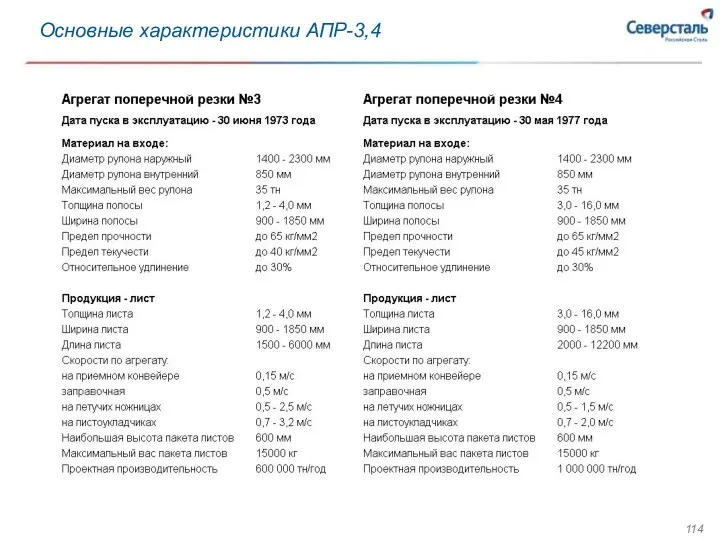

- 114. Основные характеристики АПР-3,4

- 115. Показатели эффективности НШПС по конкурентам 2010 год * - 1 квартал 2011 года Отличия в расходном

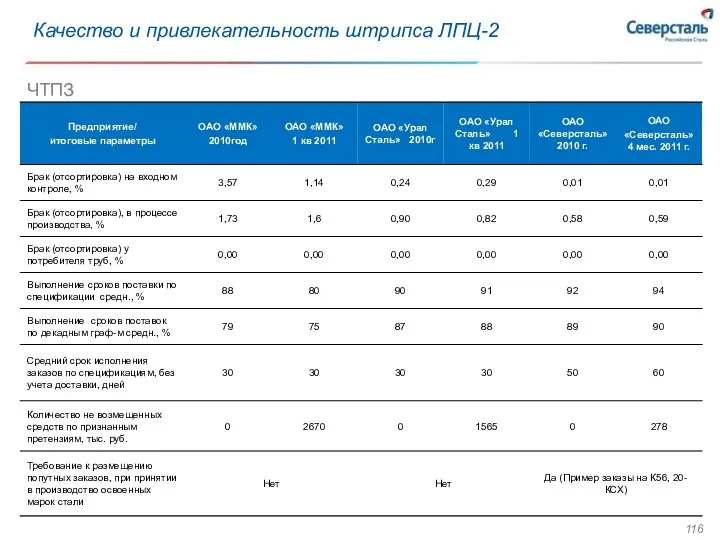

- 116. Качество и привлекательность штрипса ЛПЦ-2 ЧТПЗ

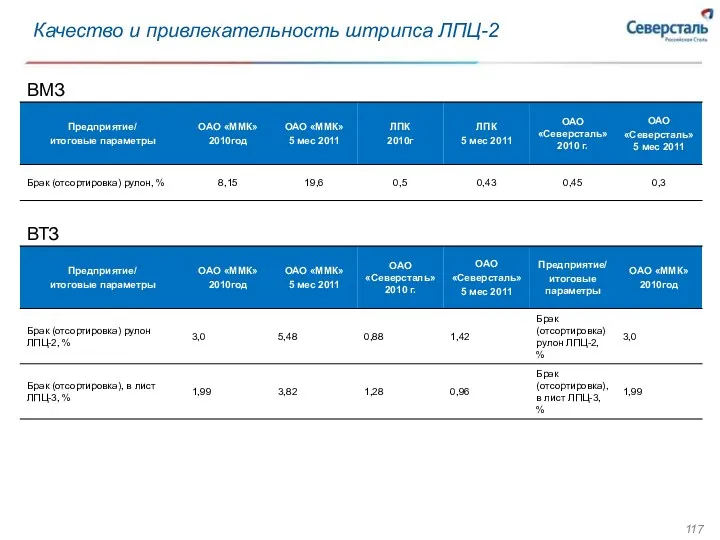

- 117. Качество и привлекательность штрипса ЛПЦ-2 ВМЗ ВТЗ

- 118. Инвестиции конкурентов в холодный прокат ММК Новый комплекс (SMS Demag) холодной прокатки в ЛПЦ-11. Комплекс включает

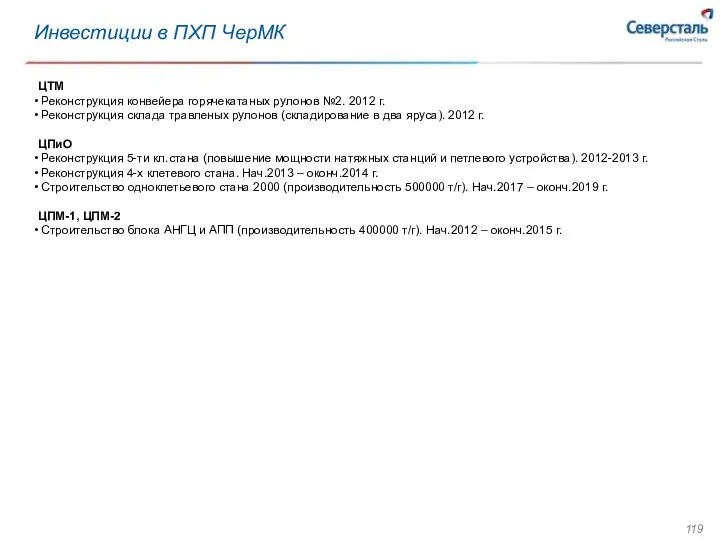

- 119. Инвестиции в ПХП ЧерМК ЦТМ Реконструкция конвейера горячекатаных рулонов №2. 2012 г. Реконструкция склада травленых рулонов

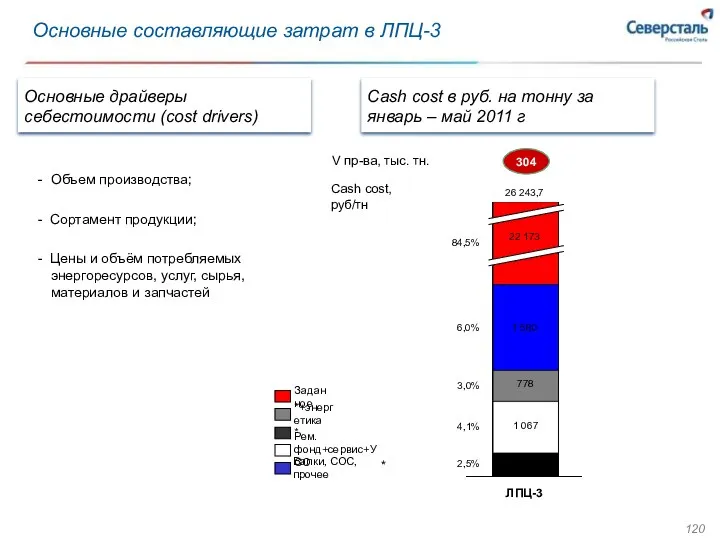

- 120. Основные составляющие затрат в ЛПЦ-3 Основные драйверы себестоимости (cost drivers) - Объем производства; - Сортамент продукции;

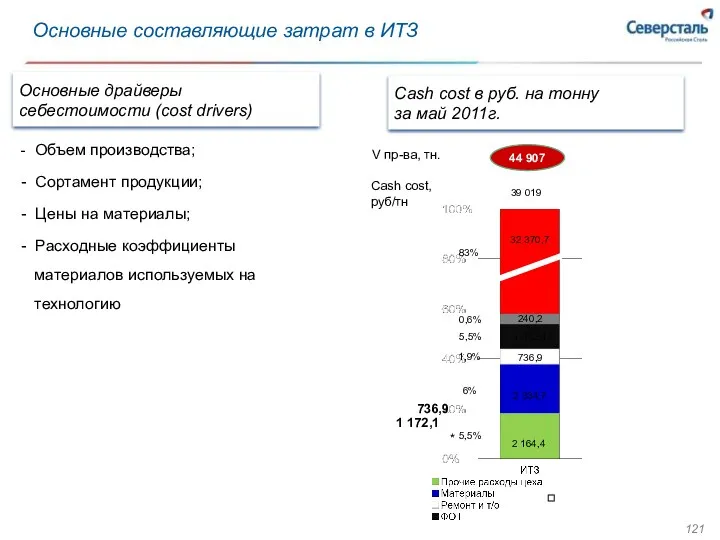

- 121. Основные составляющие затрат в ИТЗ Основные драйверы себестоимости (cost drivers) Cash cost в руб. на тонну

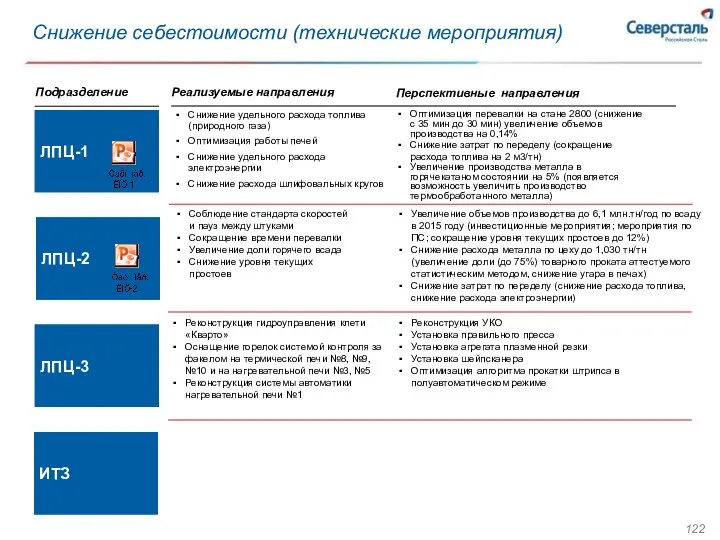

- 122. Снижение себестоимости (технические мероприятия) Подразделение Реализуемые направления Перспективные направления Реконструкция УКО Установка правильного пресса Установка агрегата

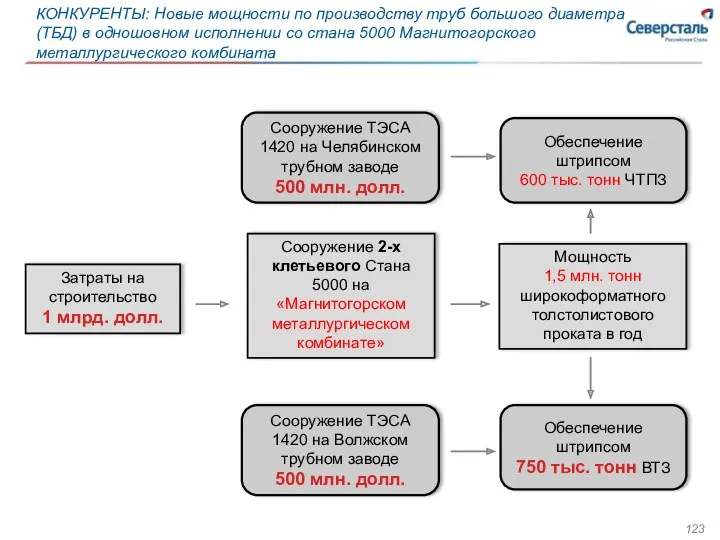

- 123. КОНКУРЕНТЫ: Новые мощности по производству труб большого диаметра (ТБД) в одношовном исполнении со стана 5000 Магнитогорского

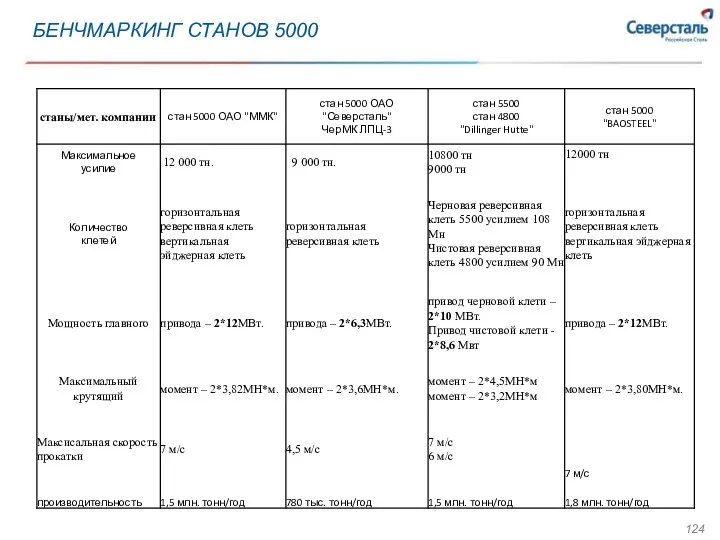

- 124. БЕНЧМАРКИНГ СТАНОВ 5000

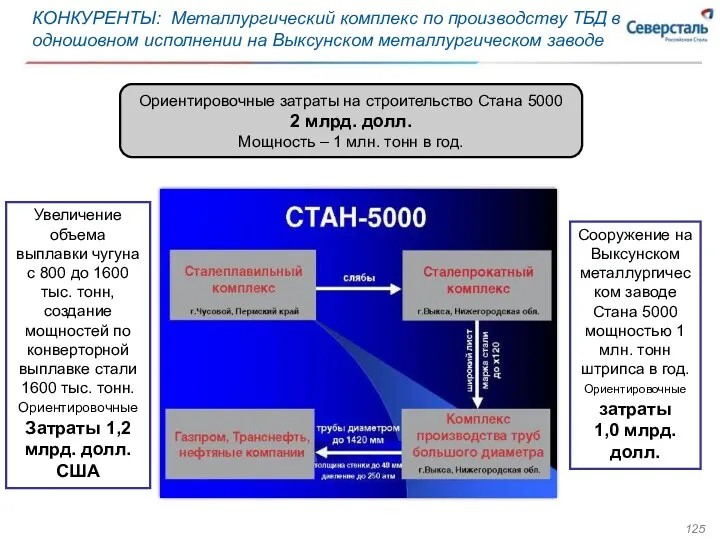

- 125. КОНКУРЕНТЫ: Металлургический комплекс по производству ТБД в одношовном исполнении на Выксунском металлургическом заводе Ориентировочные затраты на

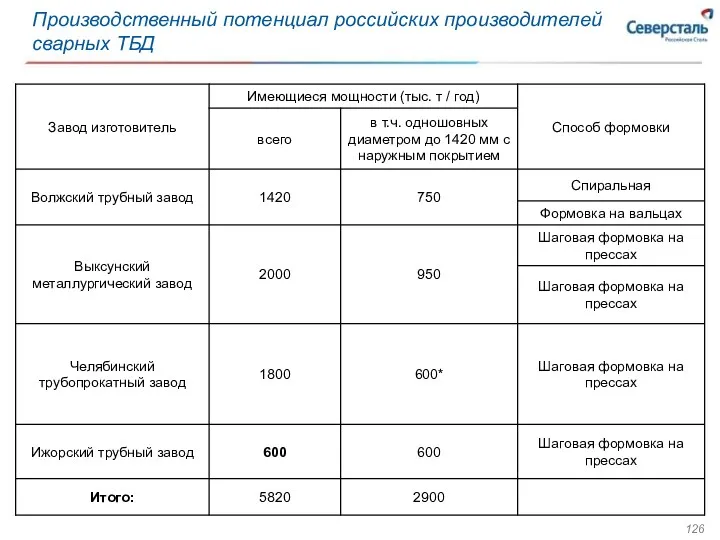

- 126. Производственный потенциал российских производителей сварных ТБД

- 127. В ходе испытания на трубу - инициатор наносится искусственный дефект. При достижении заданного избыточного давления в

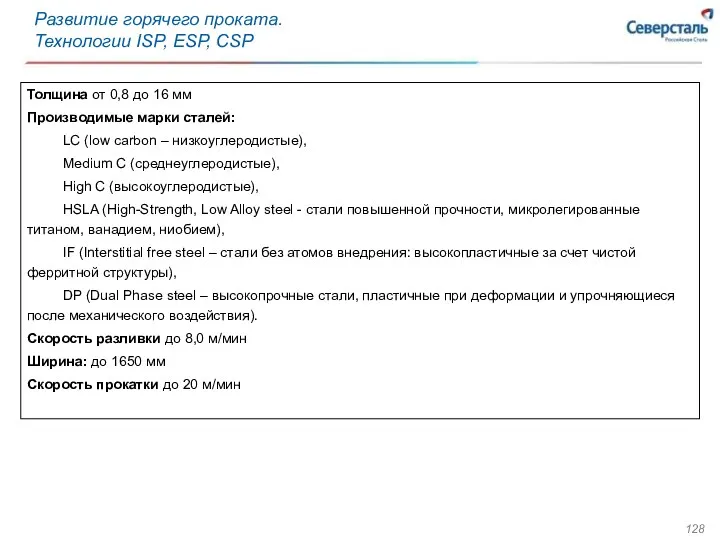

- 128. Толщина от 0,8 до 16 мм Производимые марки сталей: LC (low carbon – низкоуглеродистые), Medium С

- 129. Холоднокатаный прокат

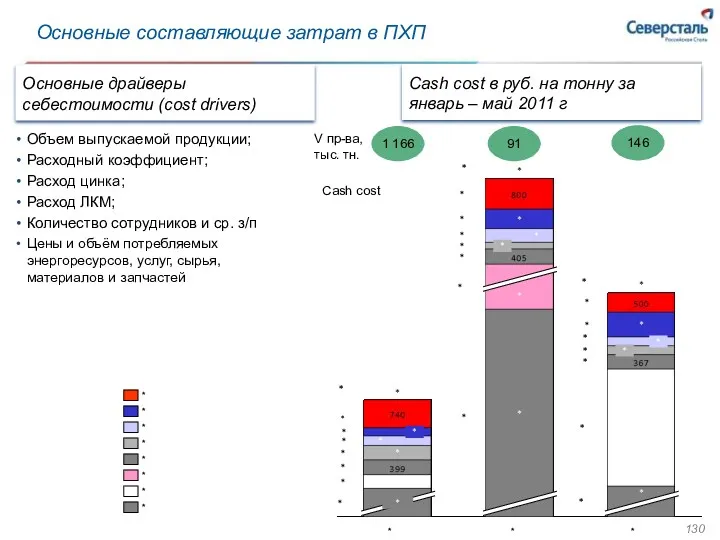

- 130. Основные составляющие затрат в ПХП * * Основные драйверы себестоимости (cost drivers) Cash cost Объем выпускаемой

- 131. Снижение себестоимости - снижение несоответствующей продукции - сокращения текущих простоев станов холодной прокатки - снижение р.к.

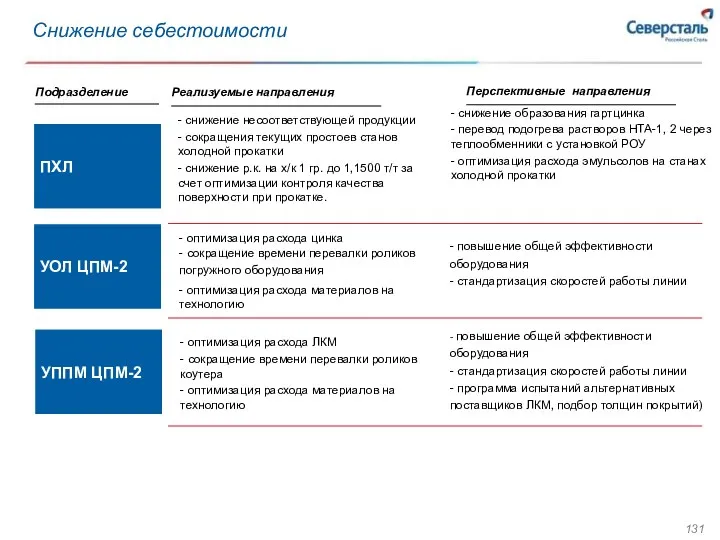

- 132. Сравнение качества проката ЧерМК с конкурентами при переработке на ОАО «АВТОВАЗ» ОАО «АВТОВАЗ»

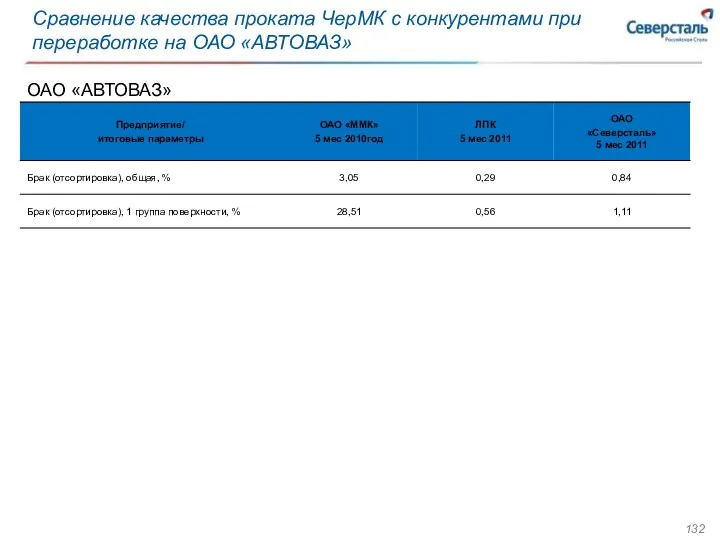

- 133. Технические характеристики ММК ЛПЦ-11

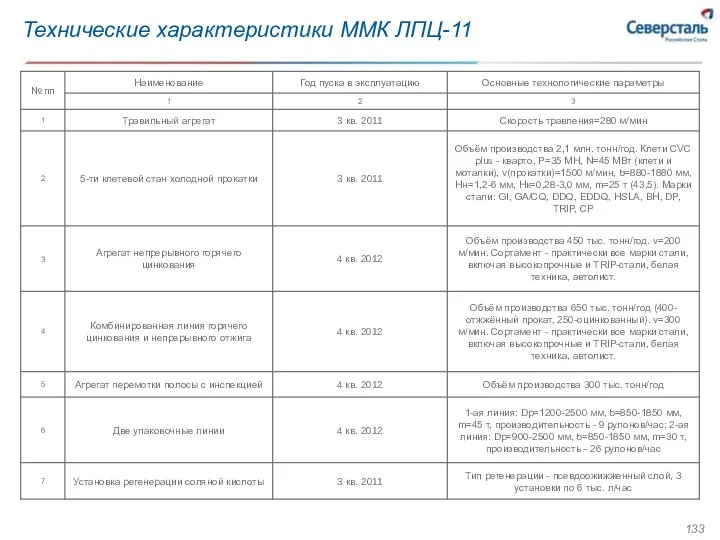

- 134. Метизный сегмент

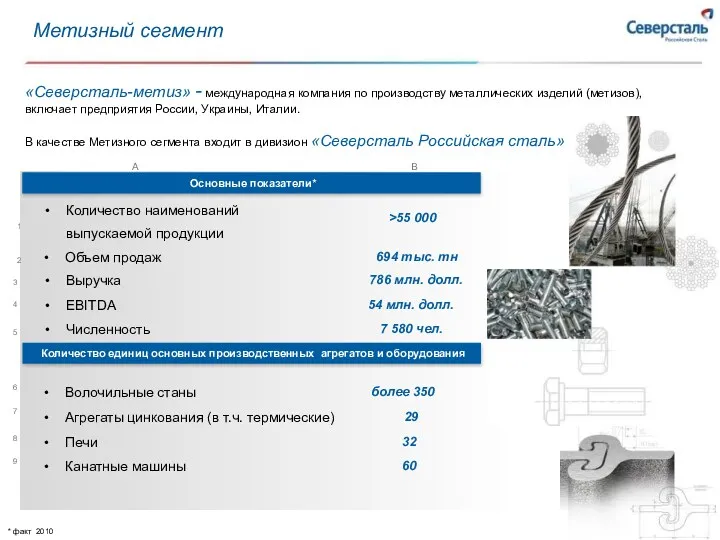

- 135. Метизный сегмент Основные показатели* Количество наименований выпускаемой продукции >55 000 694 тыс. тн 786 млн. долл.

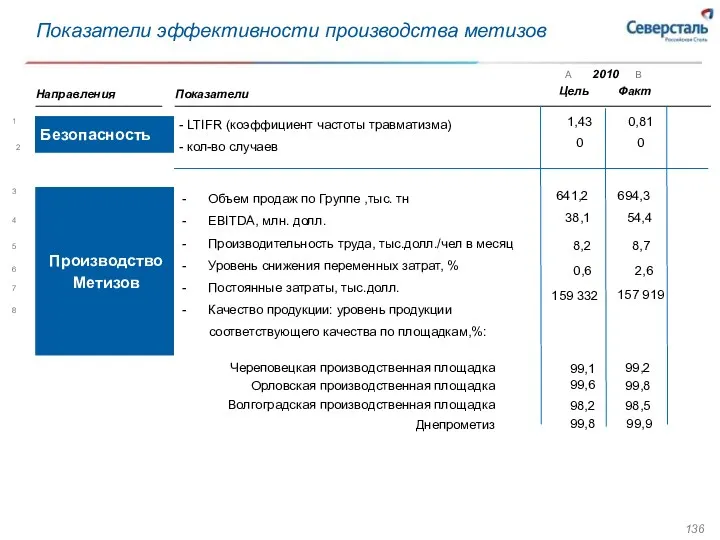

- 136. Показатели эффективности производства метизов - LTIFR (коэффициент частоты травматизма) - кол-во случаев Объем продаж по Группе

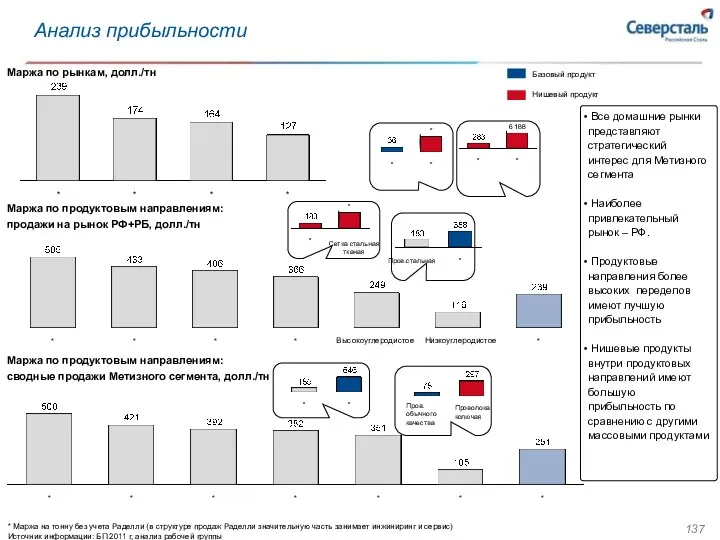

- 137. Маржа по продуктовым направлениям: продажи на рынок РФ+РБ, долл./тн Маржа по продуктовым направлениям: сводные продажи Метизного

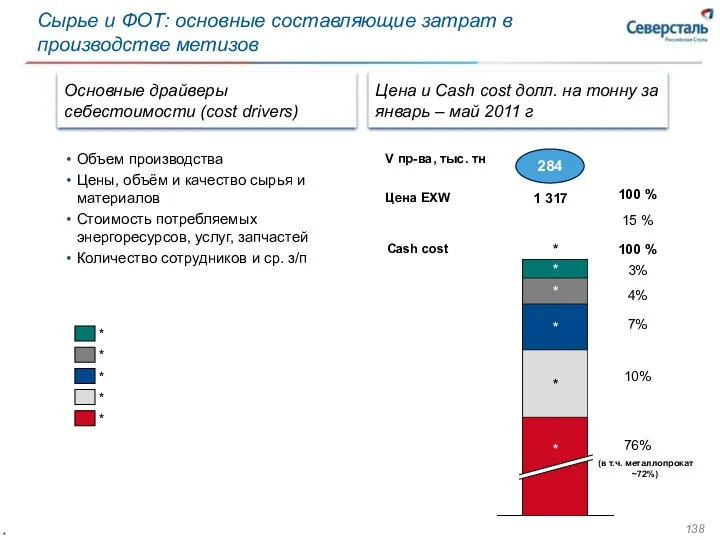

- 138. Сырье и ФОТ: основные составляющие затрат в производстве метизов * * * * Основные драйверы себестоимости

- 139. Сырье Снижение себестоимости Развитие программ с поставщиками сырья Развес бунта (использование 2 тонного бунта) Использование сорбитизированной

- 140. Северсталь ТПЗ- Шексна

- 141. Северсталь ТПЗ - Шексна Агрегат продольной резки (АПР 2000) Трубоэлектросварочный стан (ТЭСА 127-426) Агрегат продольной резки

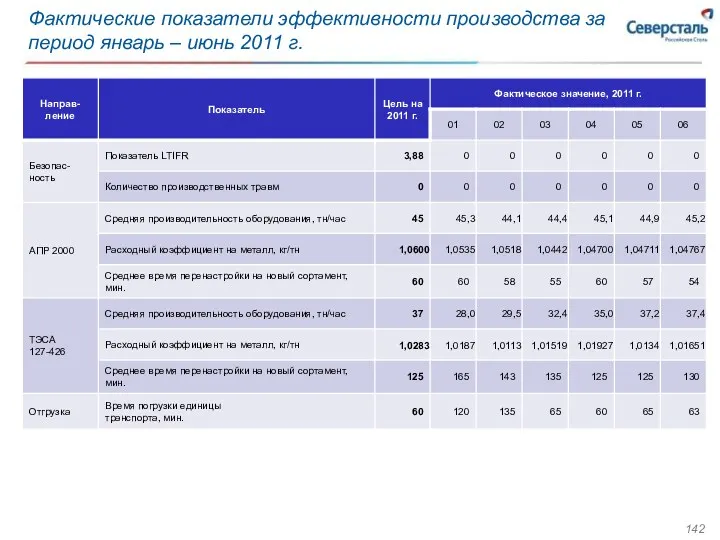

- 142. Фактические показатели эффективности производства за период январь – июнь 2011 г.

- 143. Основные составляющие затрат в производстве стальных профилей * Основные драйверы себестоимости (cost drivers) Цена и Cash

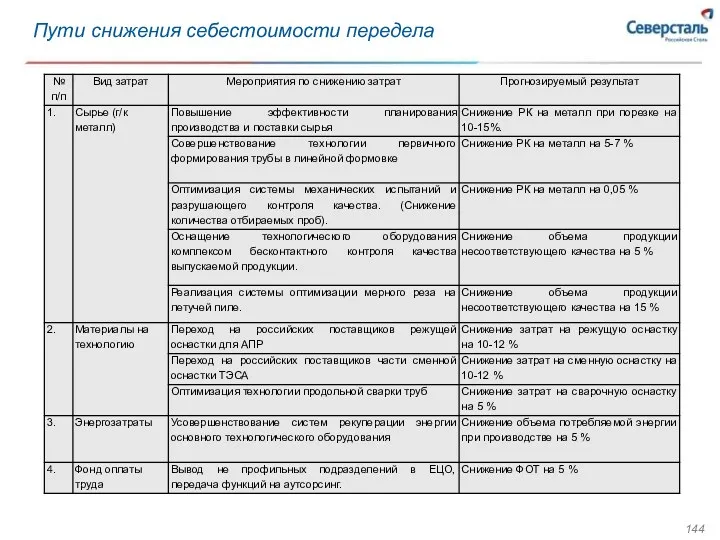

- 144. Пути снижения себестоимости передела

- 145. ЗАО «Северсталь СМЦ-Колпино» Основные показатели

- 146. ЗАО «Северсталь СМЦ-Колпино» Новое современное предприятие находящееся на территории Ижоских Заводов, г.Колпино, Санкт-Петербург. Начало производства –

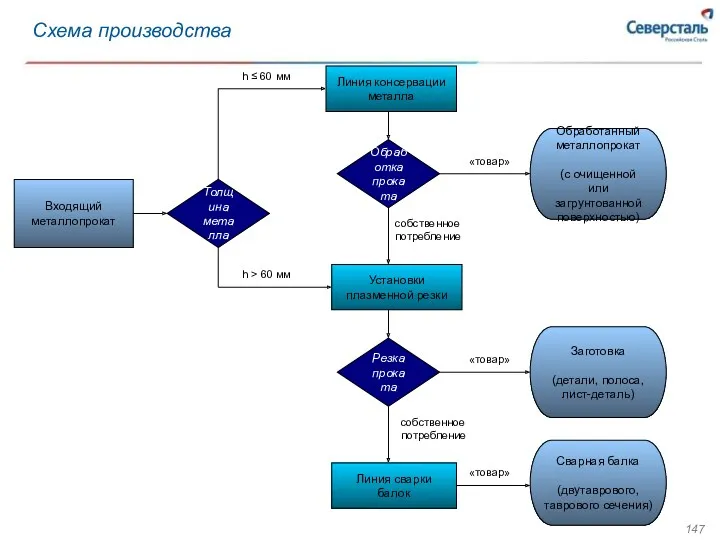

- 147. Схема производства Входящий металлопрокат Толщина металла h ≤ 60 мм h > 60 мм Линия консервации

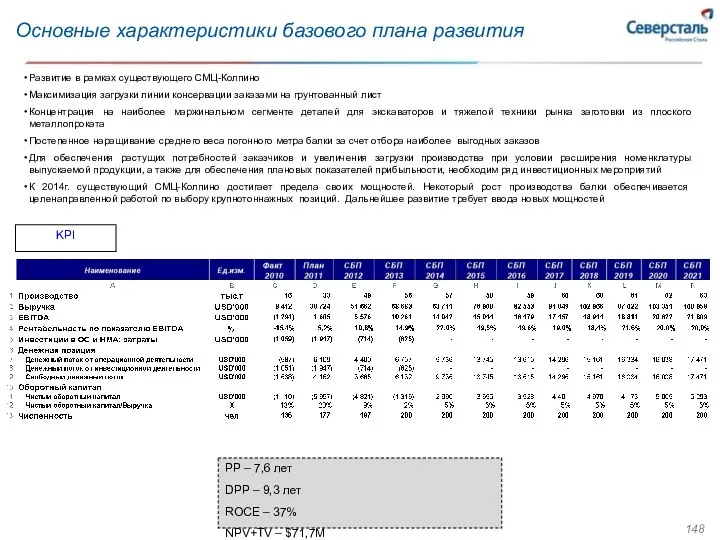

- 148. Основные характеристики базового плана развития Развитие в рамках существующего СМЦ-Колпино Максимизация загрузки линии консервации заказами на

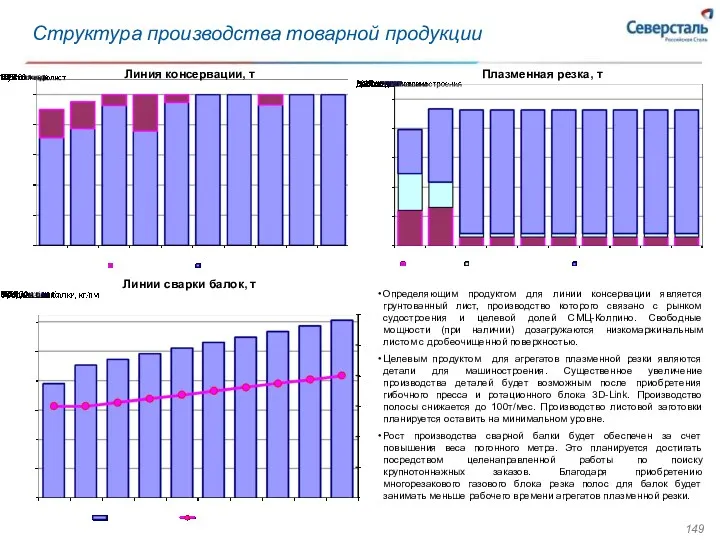

- 149. Структура производства товарной продукции Линия консервации, т Плазменная резка, т Линии сварки балок, т Определяющим продуктом

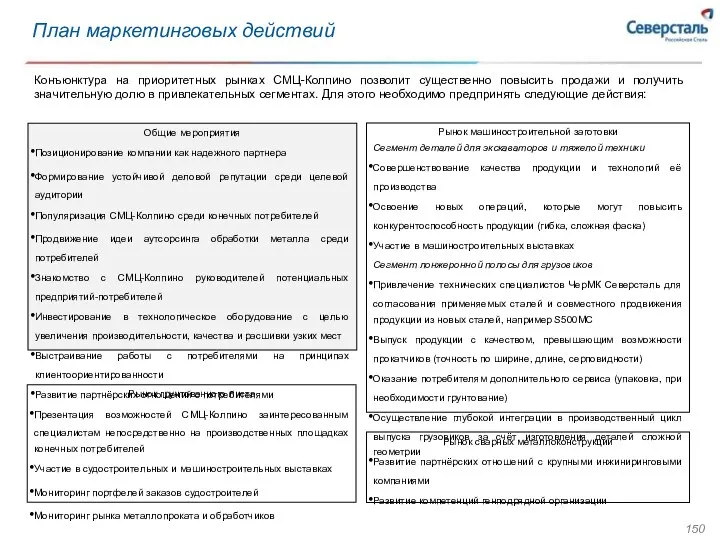

- 150. План маркетинговых действий Конъюнктура на приоритетных рынках СМЦ-Колпино позволит существенно повысить продажи и получить значительную долю

- 151. Структура себестоимости Металлопрокат. Большую часть себестоимости составляют затраты на металл. Основным вызовом будет являться сохранение маржинальности

- 152. Вызовы внешней среды Максимальная загрузка производства. В настоящее время это задача №1 для СМЦ. Достижению данной

- 153. Вызовы внешней среды Качество производимой продукции находится на самом высоком уровне, что обеспечивается высококачественным оборудованием и

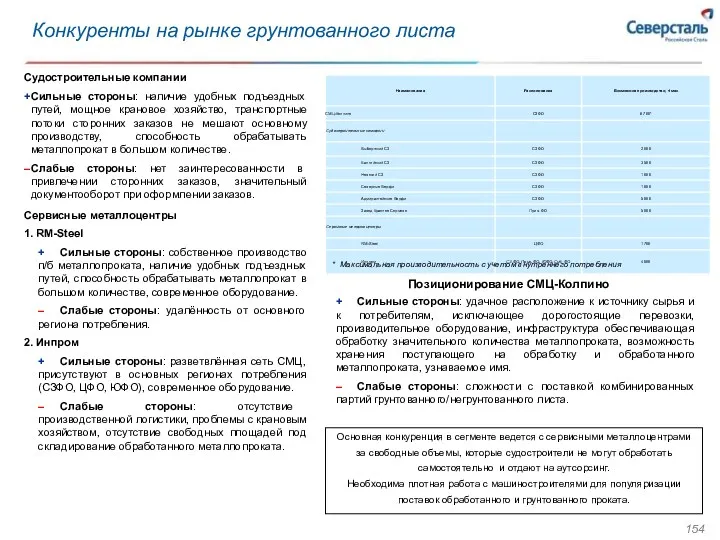

- 154. Конкуренты на рынке грунтованного листа Судостроительные компании + Сильные стороны: наличие удобных подъездных путей, мощное крановое

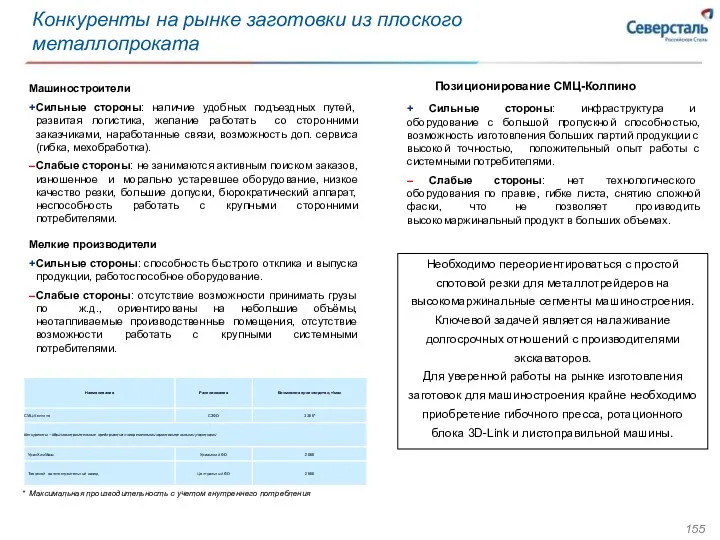

- 155. Машиностроители + Сильные стороны: наличие удобных подъездных путей, развитая логистика, желание работать со сторонними заказчиками, наработанные

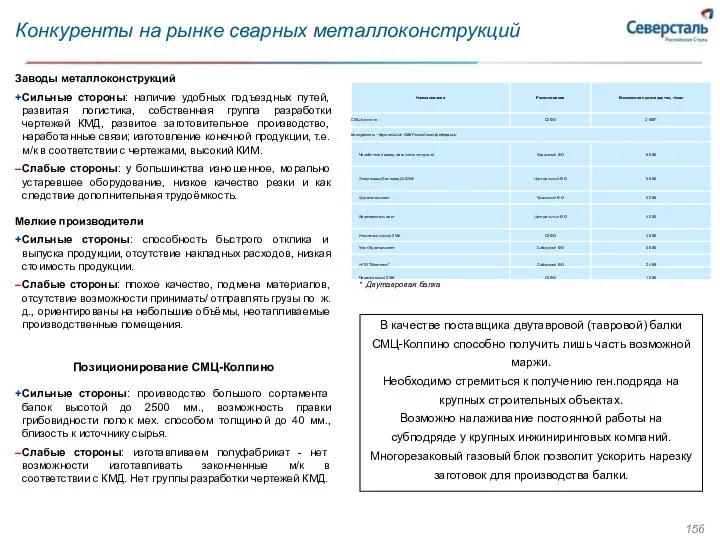

- 156. Заводы металлоконструкций + Сильные стороны: наличие удобных подъездных путей, развитая логистика, собственная группа разработки чертежей КМД,

- 157. Северсталь-Гонварри-Калуга

- 158. Производственный процесс (технологическая схема производственных потоков по агрегатам) (1/2) В 2012 году предприятие планирует выйти на

- 159. Производственный процесс (технологическая схема производственных потоков по агрегатам) (2/2) Поперечная резка производится на линии поперечной резки

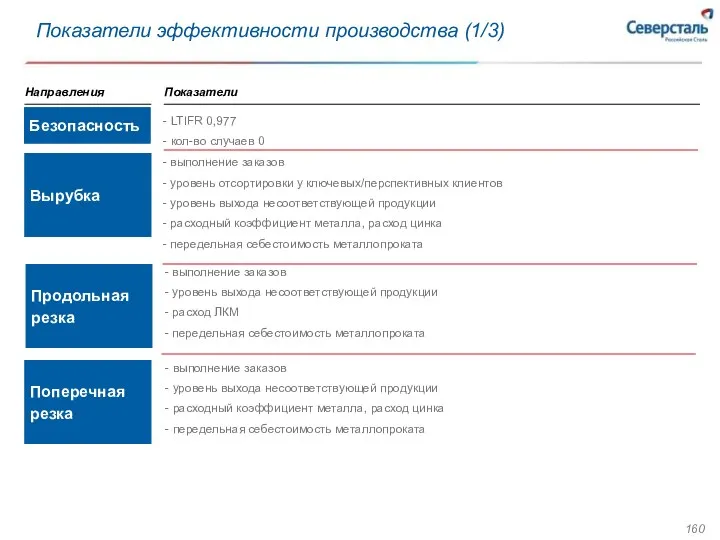

- 160. Показатели эффективности производства (1/3) - LTIFR 0,977 - кол-во случаев 0 - выполнение заказов - уровень

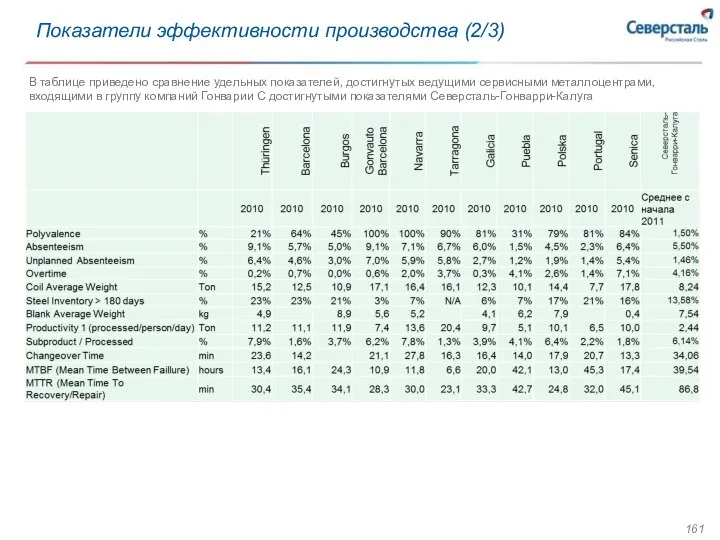

- 161. В таблице приведено сравнение удельных показателей, достигнутых ведущими сервисными металлоцентрами, входящими в группу компаний Гонварии С

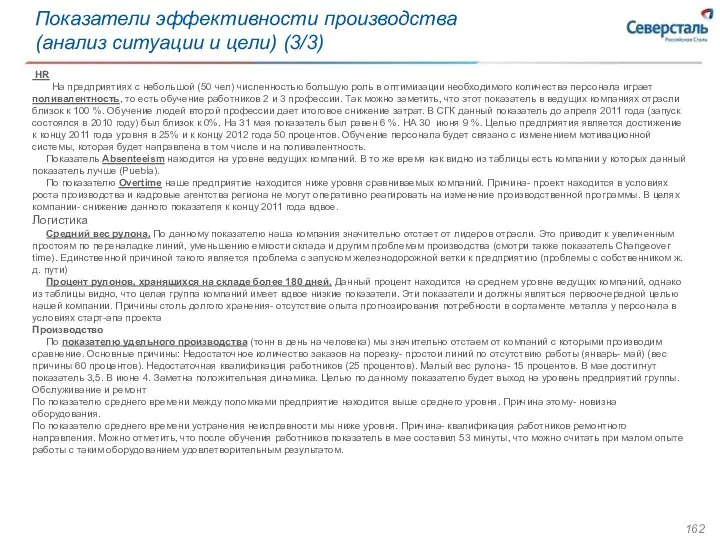

- 162. Показатели эффективности производства (анализ ситуации и цели) (3/3) HR На предприятиях с небольшой (50 чел) численностью

- 163. Вызовы для производства Основными вызовами внешней среды являются: - Быстрый рост заработной платы по предприятиям региона

- 165. Скачать презентацию

Основы радиоэлектроники

Основы радиоэлектроники ПСИХОЛОГИЧЕСКАЯ ГОТОВНОСТЬ ПЕДАГОГОВ И РОДИТЕЛЕЙ К РЕАЛИЗАЦИИ ФГОС В ДОШКОЛЬНЫХ ОБРАЗОВАТЕЛЬНЫХ ОРГАНИЗАЦИЯХ

ПСИХОЛОГИЧЕСКАЯ ГОТОВНОСТЬ ПЕДАГОГОВ И РОДИТЕЛЕЙ К РЕАЛИЗАЦИИ ФГОС В ДОШКОЛЬНЫХ ОБРАЗОВАТЕЛЬНЫХ ОРГАНИЗАЦИЯХ Классный час по теме: Государственные символы России

Классный час по теме: Государственные символы России Психологическая мысль в России в XVII веке

Психологическая мысль в России в XVII веке 9 класс Трудовые ресурсы России

9 класс Трудовые ресурсы России Педагогика высшей школы. Образовательный процесс. Андрагогика. (Лекция 2)

Педагогика высшей школы. Образовательный процесс. Андрагогика. (Лекция 2) 1С:ERP Управление предприятием

1С:ERP Управление предприятием РАЗВИТИЕ СОЦИАЛЬНОЙ УВЕРЕННОСТИ аМЛАДШИХ ДОШКОЛЬНИКОВ В ПРОЦЕССЕ ВЗАИМОДЕЙСТВИЯ С СЕМЬЁЙ

РАЗВИТИЕ СОЦИАЛЬНОЙ УВЕРЕННОСТИ аМЛАДШИХ ДОШКОЛЬНИКОВ В ПРОЦЕССЕ ВЗАИМОДЕЙСТВИЯ С СЕМЬЁЙ Курс Порядок в голове. Порядок в доме и гаджетах

Курс Порядок в голове. Порядок в доме и гаджетах Железо – элемент побочной подгруппы YIII группы ПСХЭ Д.И.Менделеева.(по материалам ЕГЭ)

Железо – элемент побочной подгруппы YIII группы ПСХЭ Д.И.Менделеева.(по материалам ЕГЭ) Использование ферментных препаратов в технологии мясных продуктов

Использование ферментных препаратов в технологии мясных продуктов Особенности обмена веществ у детей. Гипотрофия

Особенности обмена веществ у детей. Гипотрофия 20231206_griby_wecompress.com_

20231206_griby_wecompress.com_ Проект Построение индивидуального маршрута ребенка-дошкольника

Проект Построение индивидуального маршрута ребенка-дошкольника По лесным тропинкам. Часть 1

По лесным тропинкам. Часть 1 Трансформаторы. Производство, передача и использование электрической энергии

Трансформаторы. Производство, передача и использование электрической энергии Методы познания, принципы познания. Портфолио как способ самопознания личности

Методы познания, принципы познания. Портфолио как способ самопознания личности Обучение лексике и грамматике при подготовке к ОГЭ

Обучение лексике и грамматике при подготовке к ОГЭ Типы арифметических задач

Типы арифметических задач Франклин Делано Рузвельт и его Новый курс

Франклин Делано Рузвельт и его Новый курс Язык SQL. Основная команда SELECT

Язык SQL. Основная команда SELECT Российское движение школьников: опыт и перспективы

Российское движение школьников: опыт и перспективы Металургія. Різновиди металургії

Металургія. Різновиди металургії Коронавирусная инфекция COVID-19, принципы диагностики

Коронавирусная инфекция COVID-19, принципы диагностики презентация Наркотики-дорога в никуда

презентация Наркотики-дорога в никуда Обследование зданий и сооружений (продолжение). Магнитные, электрические и электромагнитные методы

Обследование зданий и сооружений (продолжение). Магнитные, электрические и электромагнитные методы Кроссворд ,,Метро” Николай Носов

Кроссворд ,,Метро” Николай Носов Платежи в бюджет по доходам

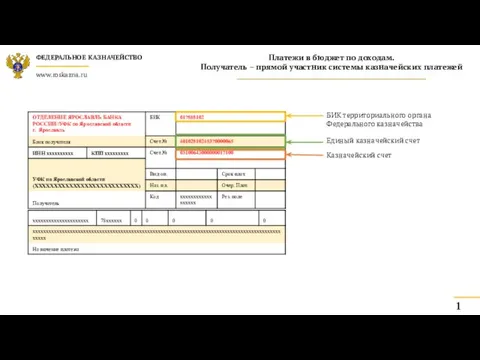

Платежи в бюджет по доходам