Содержание

- 2. Обработка металлов резанием необходима, для того чтобы металлическая заготовка приобрела требуемую форму и размеры, ее поверхность

- 3. Основы теории резания металлов были заложены в конце XIX − начале XX в. Главный вопрос теории

- 4. 2.1. Основные понятия процесса резания Для осуществления процесса резания необходимо относительное движение заготовки и режущего инструмента,

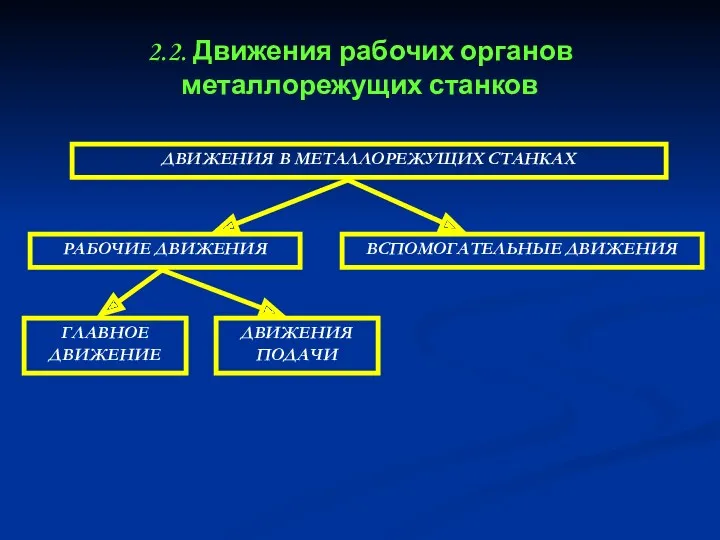

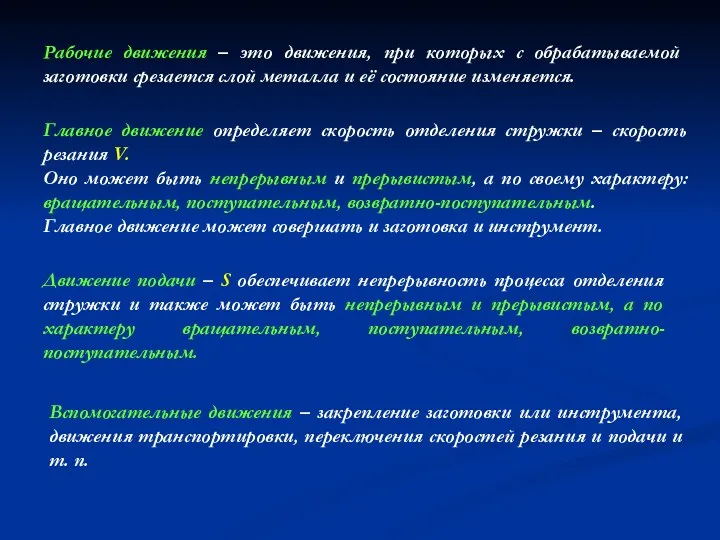

- 5. 2.2. Движения рабочих органов металлорежущих станков ДВИЖЕНИЯ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ РАБОЧИЕ ДВИЖЕНИЯ ВСПОМОГАТЕЛЬНЫЕ ДВИЖЕНИЯ ГЛАВНОЕ ДВИЖЕНИЕ

- 6. Движение подачи – S обеспечивает непрерывность процесса отделения стружки и также может быть непрерывным и прерывистым,

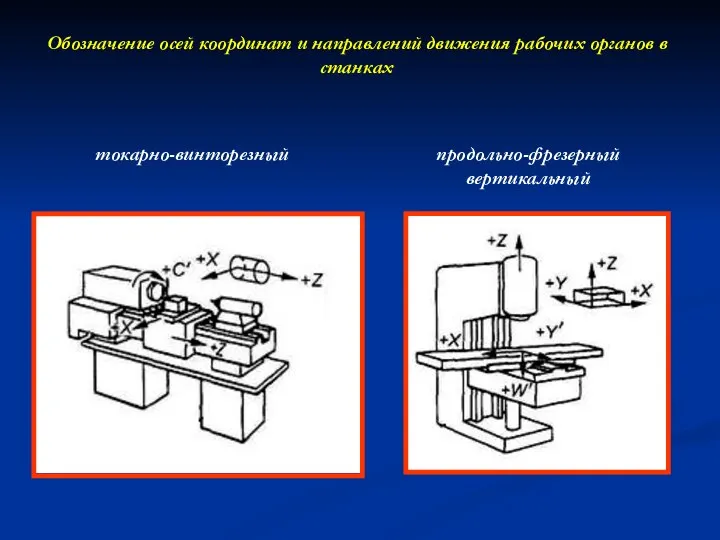

- 7. Обозначение осей координат и направлений движения рабочих органов в станках токарно-винторезный продольно-фрезерный вертикальный

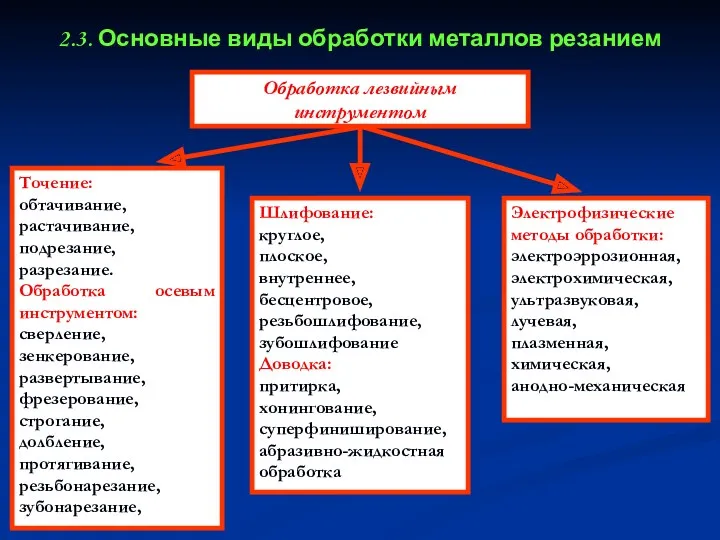

- 8. 2.3. Основные виды обработки металлов резанием Обработка лезвийным инструментом Точение: обтачивание, растачивание, подрезание, разрезание. Обработка осевым

- 9. При точении главное движение вращательное – совершает заготовка, а движение подачи – поступательное совершает резец вдоль

- 10. При сверлении заготовка, как правило, неподвижна, а сверло или другой инструмент для обработки отверстия (зенкер, развертка)

- 11. Фрезерование производится при одновременном быстром вращении многолезвийного инструмента – фрезы и медленном перемещении заготовки. Фрезерованием можно

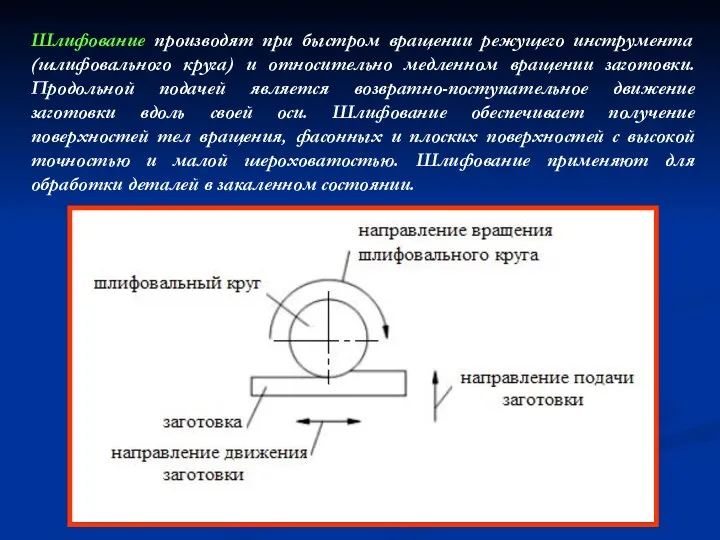

- 12. Шлифование производят при быстром вращении режущего инструмента (шлифовального круга) и относительно медленном вращении заготовки. Продольной подачей

- 13. 2.4. Поверхности и плоскости процесса резания

- 14. обрабатываемая поверхность, с которой срезают слой материала (припуск); обработанную поверхность – поверхность, с которой срезан слой

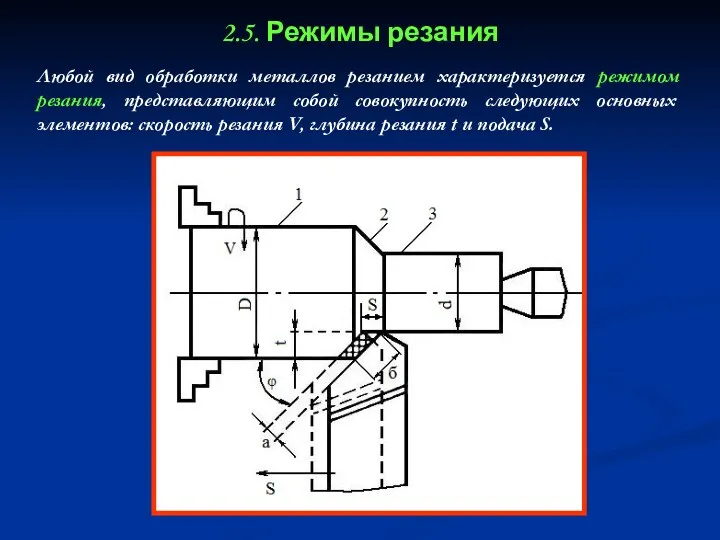

- 15. 2.5. Режимы резания Любой вид обработки металлов резанием характеризуется режимом резания, представляющим собой совокупность следующих основных

- 16. Элементы режима резания при точении: 1 – обрабатываемая поверхность; 2 – поверхность резания; 3 – обработанная

- 17. Скорость резания V – скорость инструмента или заготовки в направлении главного движения, в результате которого происходит

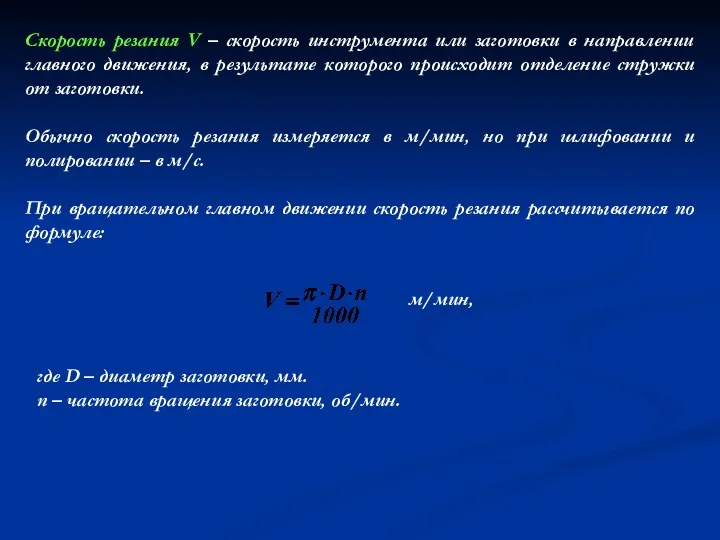

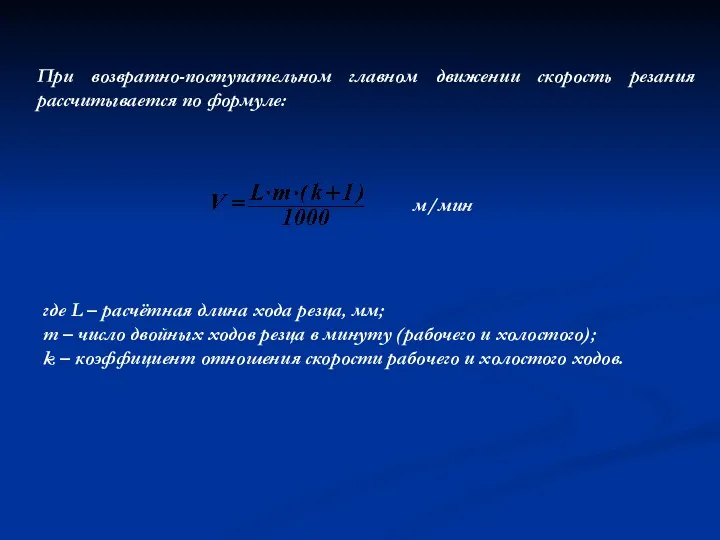

- 18. При возвратно-поступательном главном движении скорость резания рассчитывается по формуле: где L – расчётная длина хода резца,

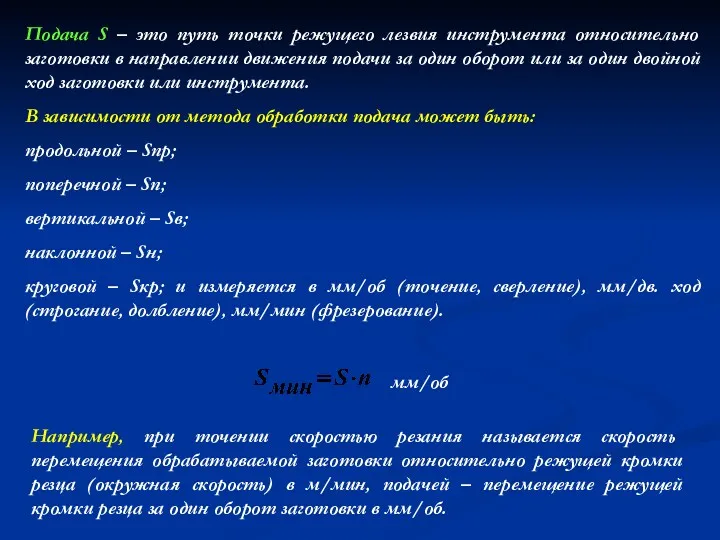

- 19. Подача S – это путь точки режущего лезвия инструмента относительно заготовки в направлении движения подачи за

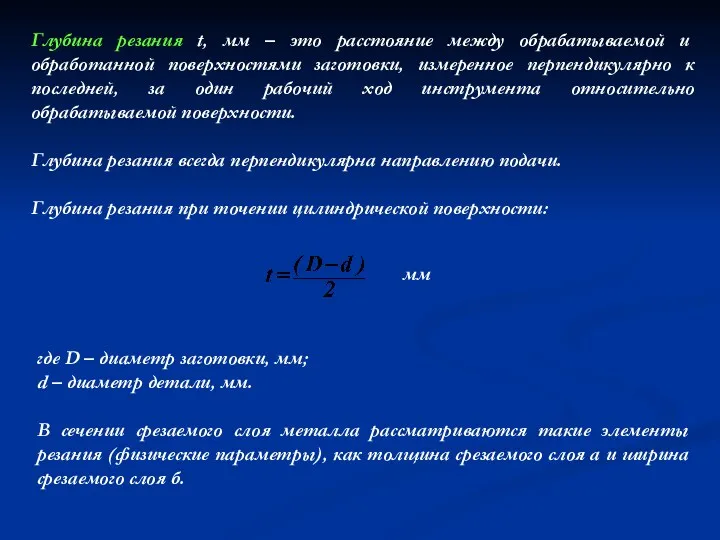

- 20. Глубина резания t, мм – это расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно к

- 22. Скачать презентацию

Смутное время

Смутное время Приглашение к молитве

Приглашение к молитве Загрязнение воздуха в России

Загрязнение воздуха в России Понятие об инфекционном процессе и инфекционных болезнях

Понятие об инфекционном процессе и инфекционных болезнях презентация на конкурсе Учитель года 2015 Через компетенции к вершинам успеха

презентация на конкурсе Учитель года 2015 Через компетенции к вершинам успеха презентация к дню матери

презентация к дню матери электронно дидактическая игра Безопасность дома и на улице

электронно дидактическая игра Безопасность дома и на улице Конструктивное моделирование юбок без изменения объемной формы

Конструктивное моделирование юбок без изменения объемной формы Магический реализм в творчестве Г. Г. Маркеса

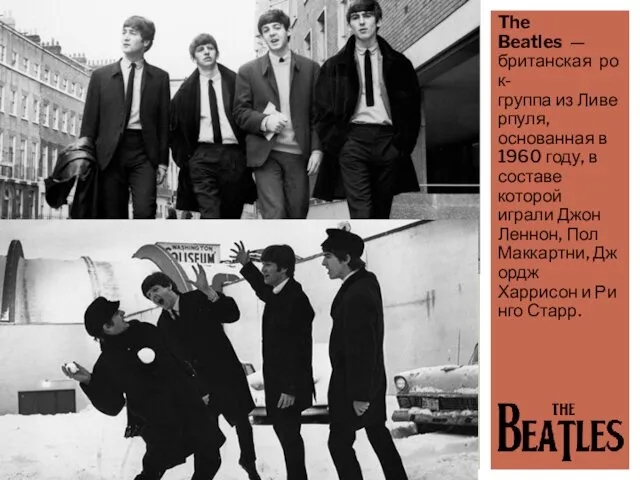

Магический реализм в творчестве Г. Г. Маркеса The Beatles - британская рок-группа из Ливерпуля

The Beatles - британская рок-группа из Ливерпуля Детский православный журнал Божий лучик

Детский православный журнал Божий лучик Артикуляционная гимнастика с биоэнергопластикой

Артикуляционная гимнастика с биоэнергопластикой Петербургские традиции

Петербургские традиции Мировое хозяйство 10 кл по Максаковскому В П

Мировое хозяйство 10 кл по Максаковскому В П Как написать отзыв о прочитанной книге

Как написать отзыв о прочитанной книге Факторный анализ причин отказов скважин

Факторный анализ причин отказов скважин презентация Мой 1 класс

презентация Мой 1 класс Электронные выпрямители. Классификация. Идеализация схем выпрямления

Электронные выпрямители. Классификация. Идеализация схем выпрямления Луч света в нашем царстве (Рациональное и нерациональное использование электроэнергии дома и в школе)

Луч света в нашем царстве (Рациональное и нерациональное использование электроэнергии дома и в школе) Творческий проект Семейные реликвии военных лет

Творческий проект Семейные реликвии военных лет Использование системы альтернативной коммуникации с помощью карточек (PECS) в работе с детьми с ОВЗ

Использование системы альтернативной коммуникации с помощью карточек (PECS) в работе с детьми с ОВЗ d9-8045ce6a

d9-8045ce6a Адаптивные фильтры. Практическое применение (3)

Адаптивные фильтры. Практическое применение (3) профессии на транспорте

профессии на транспорте Литейное производство. Материалы, оборудование, принципиальная схема литья

Литейное производство. Материалы, оборудование, принципиальная схема литья Раздел 1. Теоретико-методологические основы макроэкономического планирования. Тема 1. Макроэкономическое планирование

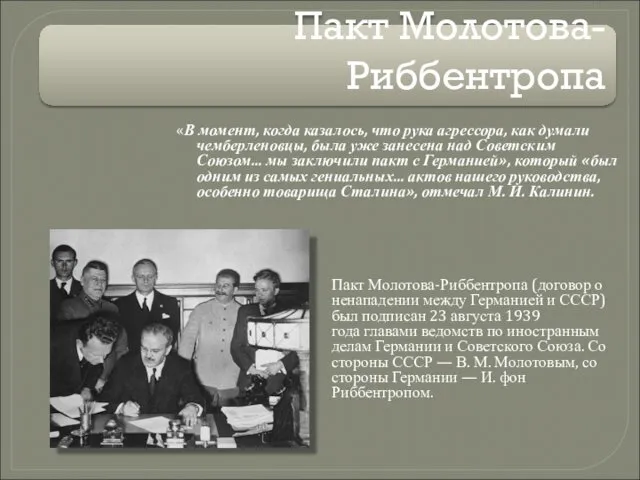

Раздел 1. Теоретико-методологические основы макроэкономического планирования. Тема 1. Макроэкономическое планирование Пакт Молотова - Риббентропа

Пакт Молотова - Риббентропа Медико-социальные аспекты демографии

Медико-социальные аспекты демографии