Содержание

- 2. Краткая технологическая схема получения меди Плавка на штейн Получение двух несмешивающихся расплавов шлака и штейна Конвертирование

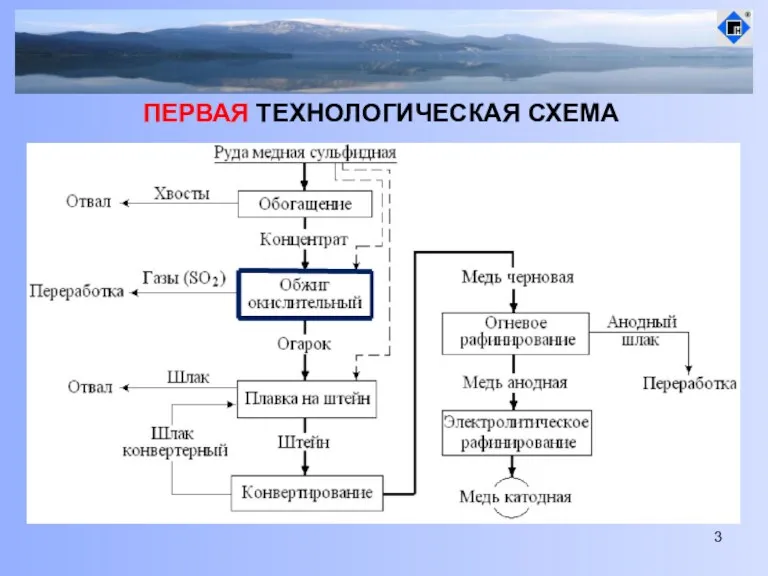

- 3. ПЕРВАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА

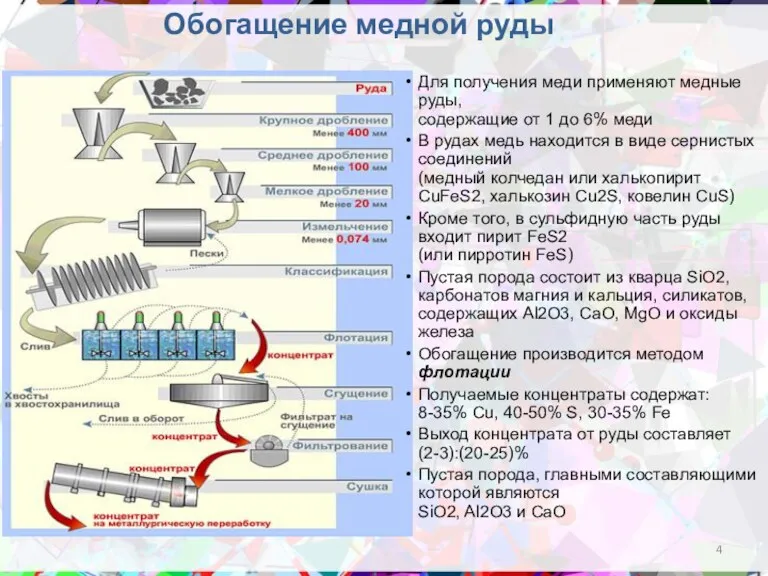

- 4. Обогащение медной руды Для получения меди применяют медные руды, содержащие от 1 до 6% меди В

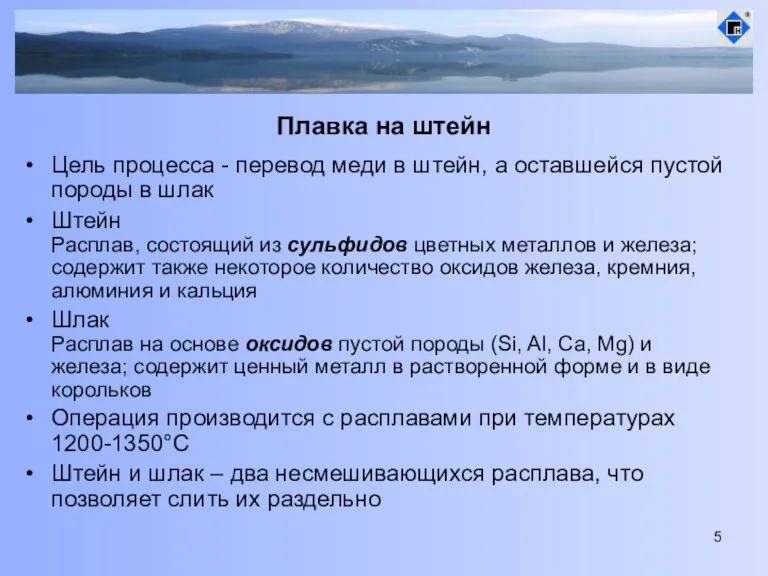

- 5. Плавка на штейн Цель процесса - перевод меди в штейн, а оставшейся пустой породы в шлак

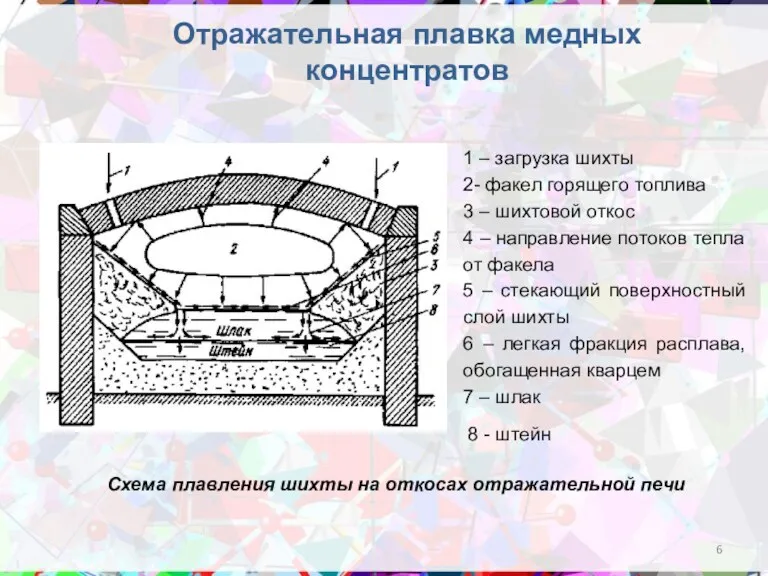

- 6. Отражательная плавка медных концентратов 1 – загрузка шихты 2- факел горящего топлива 3 – шихтовой откос

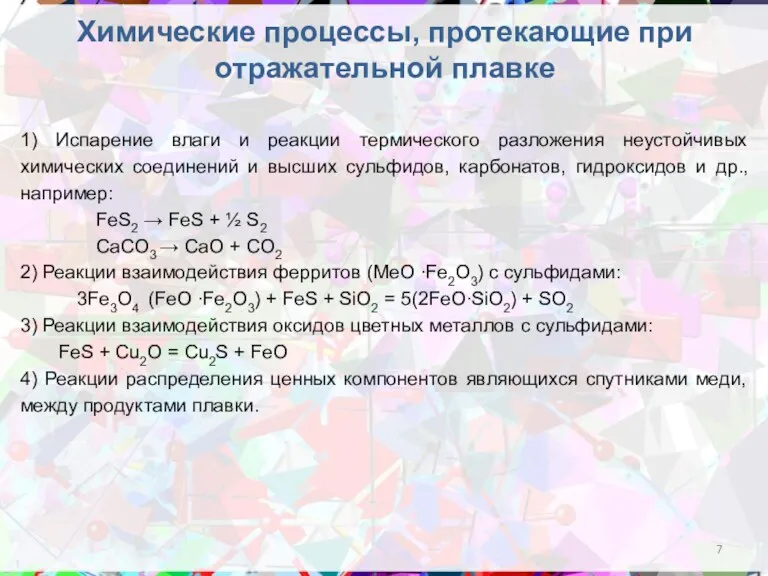

- 7. Химические процессы, протекающие при отражательной плавке 1) Испарение влаги и реакции термического разложения неустойчивых химических соединений

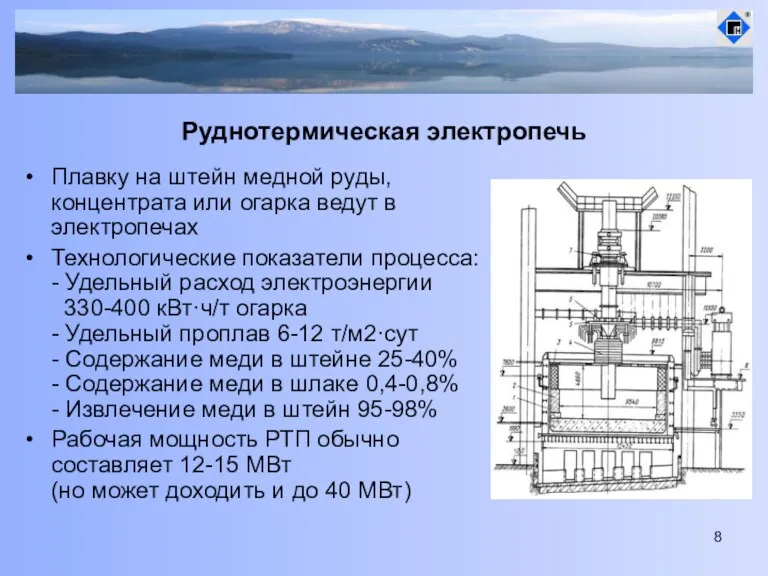

- 8. Руднотермическая электропечь Плавку на штейн медной руды, концентрата или огарка ведут в электропечах Технологические показатели процесса:

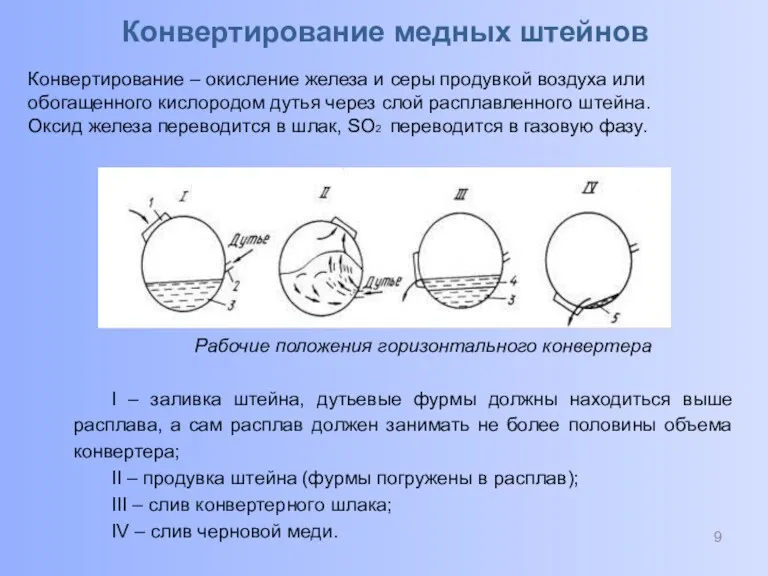

- 9. Конвертирование медных штейнов Конвертирование – окисление железа и серы продувкой воздуха или обогащенного кислородом дутья через

- 10. Конвертирование медных штейнов Процесс конвертирования медных штейнов протекает в два периода: Окисление сульфида железа и накопление

- 11. Перерыв 5 минут

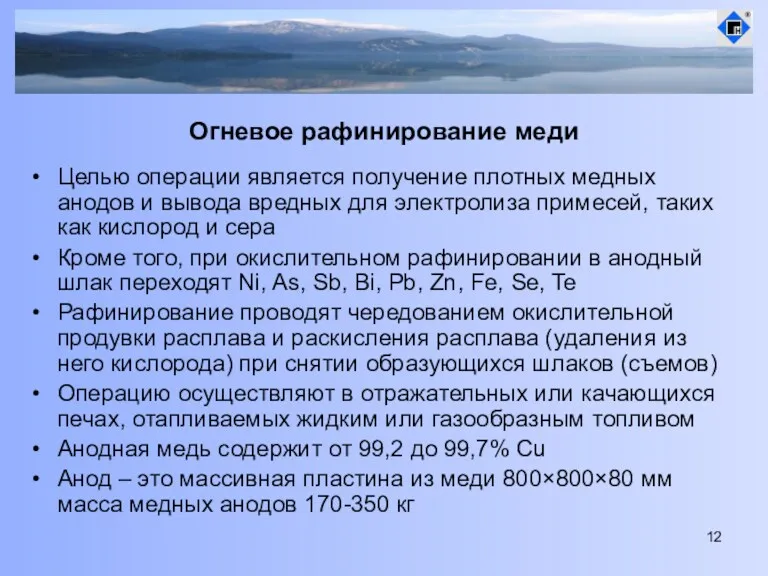

- 12. Огневое рафинирование меди Целью операции является получение плотных медных анодов и вывода вредных для электролиза примесей,

- 13. Карусельная машина для разливки анодов

- 14. Электролитическое рафинирование меди Цель процесса получение катодной меди марок М0 (99,95% Cu) и М1 (99,90% Cu)

- 16. Скачать презентацию

IU5ts-103b_Kostnikov_I_A_PREZENTATsIYa

IU5ts-103b_Kostnikov_I_A_PREZENTATsIYa Выемочные машины и оборудование. Горные машины для подземных работ ( тема 2 )

Выемочные машины и оборудование. Горные машины для подземных работ ( тема 2 ) Настройка PVST+

Настройка PVST+ Внеклассное мероприятие Праздник мам (конспект + презентация)

Внеклассное мероприятие Праздник мам (конспект + презентация) Первая международная организация. Центральная комиссия судоходства по Рейну

Первая международная организация. Центральная комиссия судоходства по Рейну Создание контента в Instagram

Создание контента в Instagram Fruit-name, colours,count

Fruit-name, colours,count Портфолио студента

Портфолио студента Презентация Зона арктических пустынь России

Презентация Зона арктических пустынь России Элементы гидростатики

Элементы гидростатики Алгебра высказываний. Определение высказывания. Таблица истинности для высказываний. Логические тождества. (Лекция 2)

Алгебра высказываний. Определение высказывания. Таблица истинности для высказываний. Логические тождества. (Лекция 2) Инвестиционный бизнес-план

Инвестиционный бизнес-план Оскольский электрометаллургический комбинат

Оскольский электрометаллургический комбинат Матеріали з міжвідомчої наради щодо проекту Постанови КМУ “Про внесення змін до стипендіального забезпечення”

Матеріали з міжвідомчої наради щодо проекту Постанови КМУ “Про внесення змін до стипендіального забезпечення” Стратегия развития производственного предприятия ЗАО Алексинский завод цветных металлов

Стратегия развития производственного предприятия ЗАО Алексинский завод цветных металлов МДОУ Ясли-Сад № 143 города Донецка. Содержание и организация образовательной деятельности

МДОУ Ясли-Сад № 143 города Донецка. Содержание и организация образовательной деятельности Презентация к педагогическому совету Инновационные технологии в дошкольном образовательном учреждении

Презентация к педагогическому совету Инновационные технологии в дошкольном образовательном учреждении Внутриутробные инфекции в практике педиатра

Внутриутробные инфекции в практике педиатра Принципы налогообложения по Адаму Смиту

Принципы налогообложения по Адаму Смиту Фотоотчет развлечения Веселые лягушата

Фотоотчет развлечения Веселые лягушата Родительское собрание Проектная деятельность во 2 классе

Родительское собрание Проектная деятельность во 2 классе Экономические и нормативно-правовые аспекты совершенствования оплаты труда в производстве готовых металлических изделий

Экономические и нормативно-правовые аспекты совершенствования оплаты труда в производстве готовых металлических изделий Презентация Дружба

Презентация Дружба Модульная технология как средство формирования информационных компетенций

Модульная технология как средство формирования информационных компетенций Схеми набірної группи. Схема кнопочних реле і реле напрямку

Схеми набірної группи. Схема кнопочних реле і реле напрямку Презентация Химическая связь

Презентация Химическая связь Международное сотрудничество в области стандартизации. (Лекция 8)

Международное сотрудничество в области стандартизации. (Лекция 8) Тотемизм. Примеры тотемизма

Тотемизм. Примеры тотемизма