Содержание

- 2. Сульфидные руды никеля Основными источниками получения никеля служат сульфидные и окисленные руды В сульфидных рудах никель

- 3. Окисленные никелевые руды В окисленных никелевых рудах (ОНР) Ni представлен в виде изоморфной смеси силикатов никеля

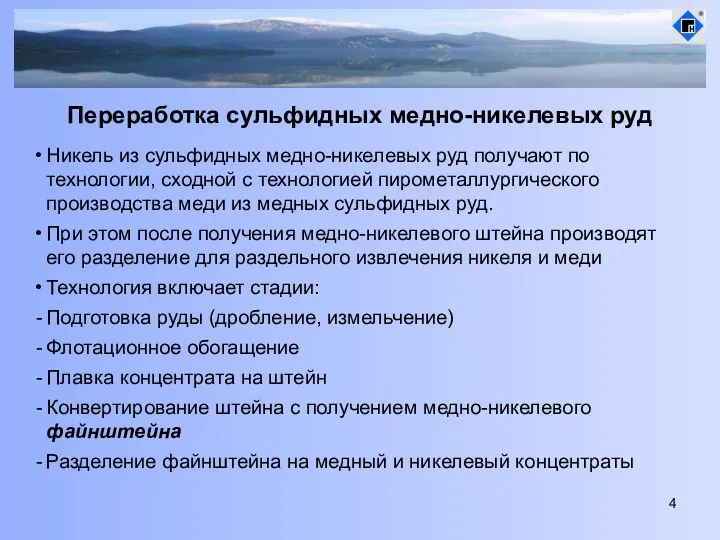

- 4. Переработка сульфидных медно-никелевых руд Никель из сульфидных медно-никелевых руд получают по технологии, сходной с технологией пирометаллургического

- 5. Краткая технологическая схема получения никеля из сульфидных медно-никелевых руд Плавка на штейн Конвертирование Охлаждение и флотационное

- 6. Плавка на штейн во взвешенном состоянии Схема печи взвешенной плавки - ПВП (Печь взвешенной плавки) является

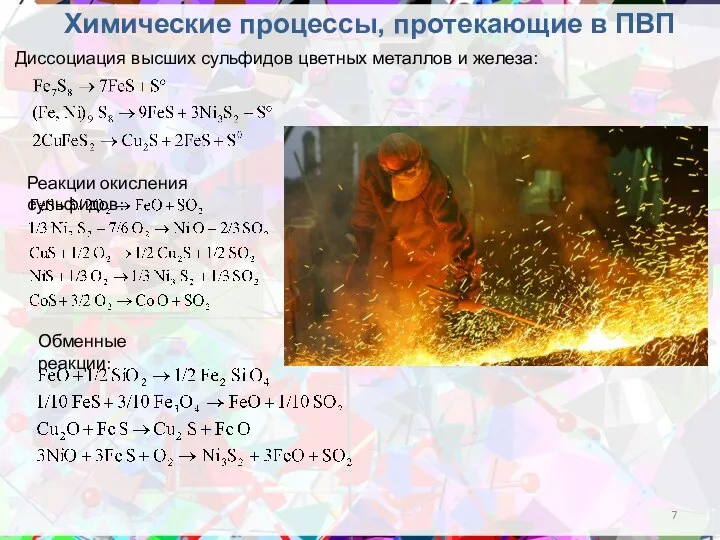

- 7. Химические процессы, протекающие в ПВП Диссоциация высших сульфидов цветных металлов и железа: Реакции окисления сульфидов: Обменные

- 8. КОНВЕРТИРОВАНИЕ МЕДНО-НИКЕЛЕВОГО ШТЕЙНА Цели конвертирования: - вывод железа штейна в конвертерный шлак - удаление части серы

- 9. ПЕРЕРАБОТКА МЕДНО-НИКЕЛЕВОГО ФАЙНШТЕЙНА Медленное охлаждение слитков файнштейна Дробление и измельчение файнштейна Флотационное разделение на медный и

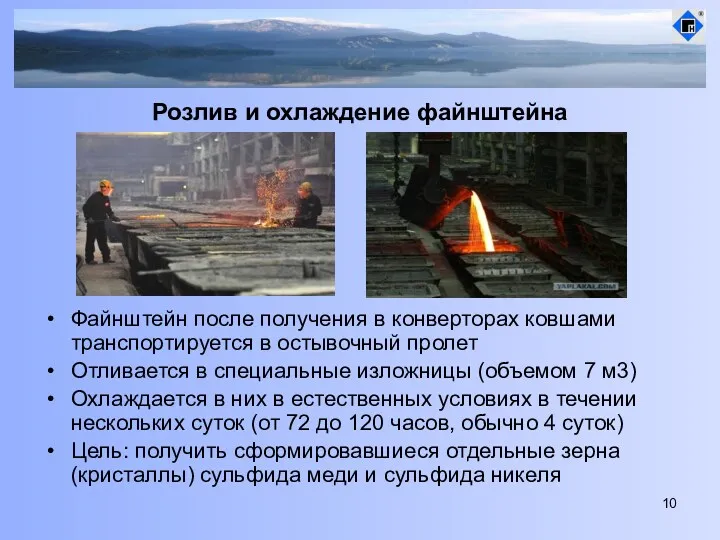

- 10. Розлив и охлаждение файнштейна Файнштейн после получения в конверторах ковшами транспортируется в остывочный пролет Отливается в

- 11. Розлив медно-никелевого файнштейна в изложницы

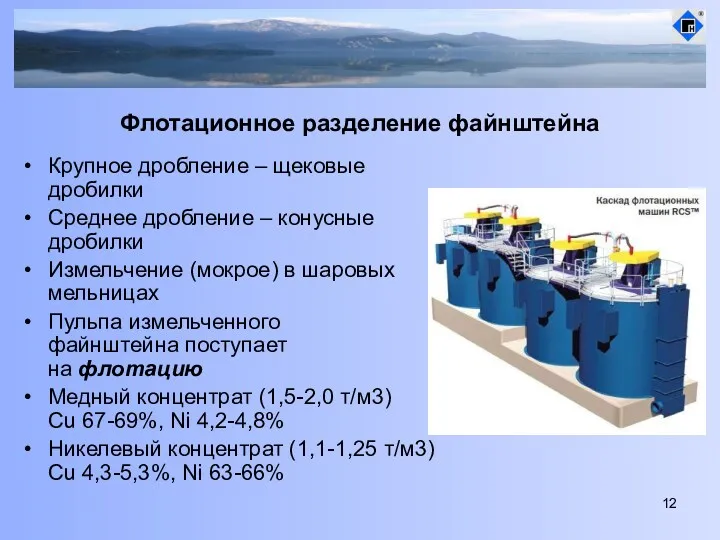

- 12. Флотационное разделение файнштейна Крупное дробление – щековые дробилки Среднее дробление – конусные дробилки Измельчение (мокрое) в

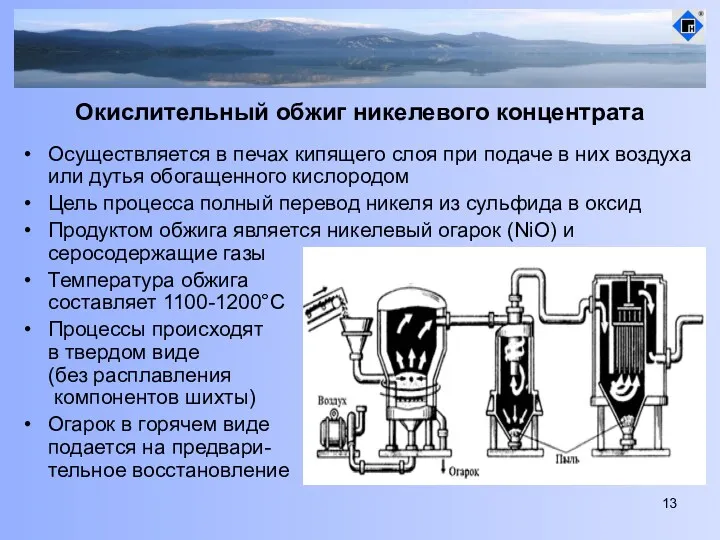

- 13. Окислительный обжиг никелевого концентрата Осуществляется в печах кипящего слоя при подаче в них воздуха или дутья

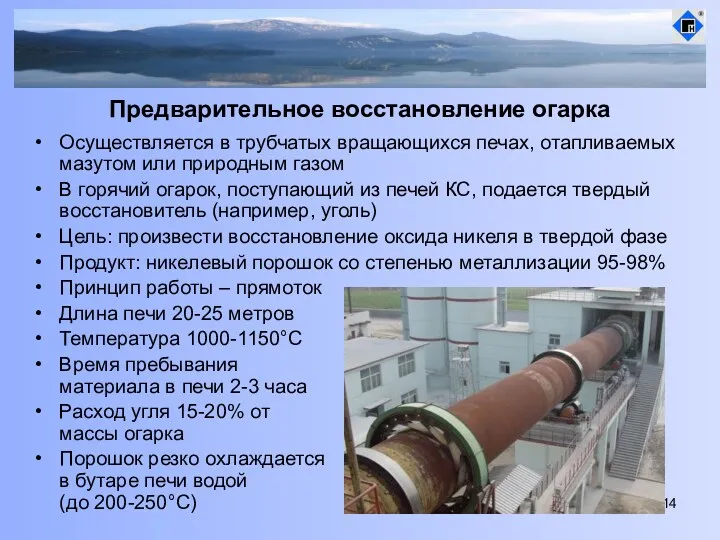

- 14. Предварительное восстановление огарка Осуществляется в трубчатых вращающихся печах, отапливаемых мазутом или природным газом В горячий огарок,

- 15. Анодная Никелевая Электроплавка Цели процесса: - окончательное восстановление никеля до металлического состояния в расплаве - получение

- 16. Разливка анодного никеля После проведения технологических операций (науглероживание ванны, доводка металла, снятие шлака) готовый металл разливается

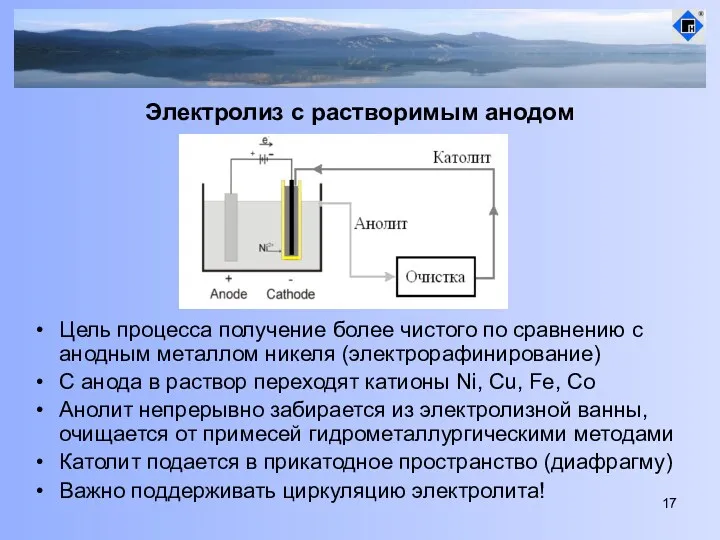

- 17. Электролиз с растворимым анодом Цель процесса получение более чистого по сравнению с анодным металлом никеля (электрорафинирование)

- 18. Перерыв 5 минут

- 19. Технологическая схема переработки окисленных никелевых руд

- 20. Способы переработки ОНР ГИДРОМЕТАЛЛУРГИЧЕСКИЕ Процесс Карона Аммиачное атмосферное выщелачивание после предварительного восстановления Автоклавное выщелачивание Сернокислотное выщелачивание

- 21. Плавка на штейн Основная трудность извлечения никеля из ОНР связана с отделением от железа; Способ переработки

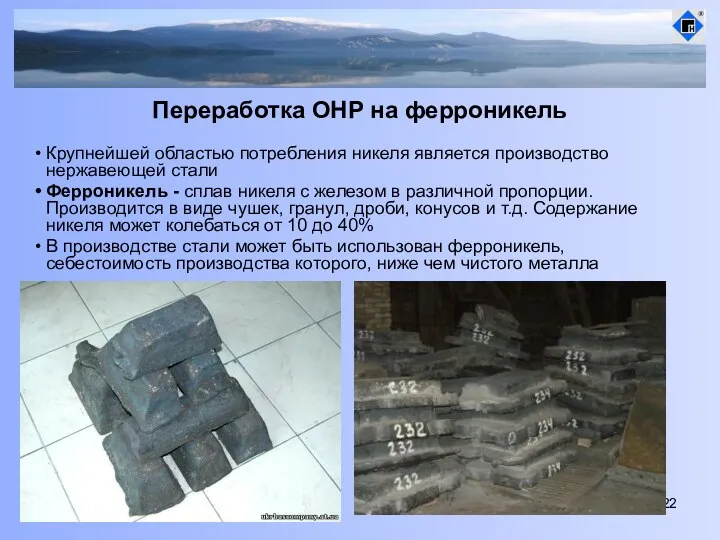

- 22. Переработка ОНР на ферроникель Крупнейшей областью потребления никеля является производство нержавеющей стали Ферроникель - сплав никеля

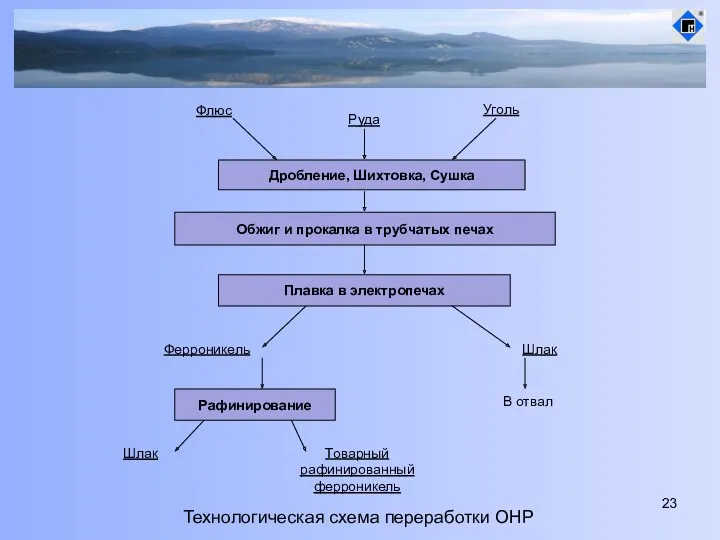

- 23. Технологическая схема переработки ОНР

- 24. Обжиг в трубчатых печах Длина трубчатой печи 50-100 м. Трубчатую печь можно условно разделить на зоны:

- 25. Обжиг в трубчатых печах

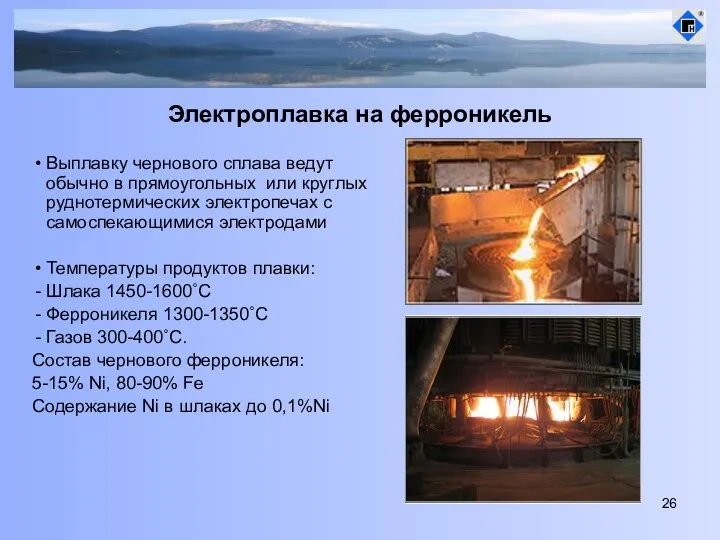

- 26. Электроплавка на ферроникель Выплавку чернового сплава ведут обычно в прямоугольных или круглых руднотермических электропечах с самоспекающимися

- 27. Видео о металлургии http://www.quickiwiki.com/ru/Пирометаллургия (на английском) Кольская ГМК: от руды до металла (на русском)

- 29. Скачать презентацию

Презентация к уроки технологии в 3 классе Работа с тканью

Презентация к уроки технологии в 3 классе Работа с тканью Отражения. Принцип построения отражений

Отражения. Принцип построения отражений Классный час Мир моих увлечений 2-3 класс

Классный час Мир моих увлечений 2-3 класс Вавилонский царь Хаммурапи и его законы

Вавилонский царь Хаммурапи и его законы Социальное проектирование

Социальное проектирование هوش مصنوعی

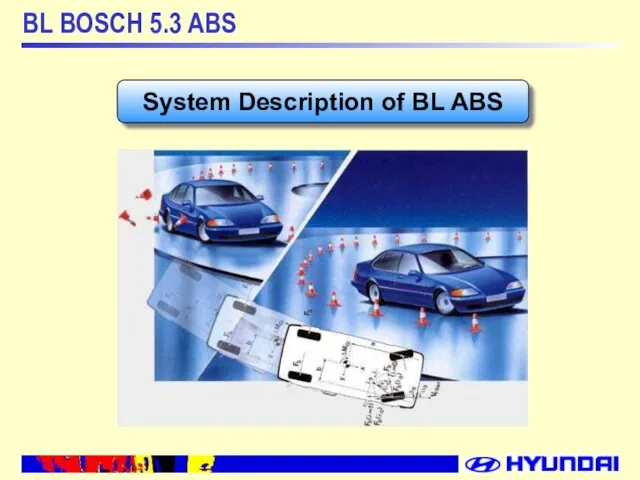

هوش مصنوعی BL BOSCH 5.3 ABS. System Description of BL ABS

BL BOSCH 5.3 ABS. System Description of BL ABS Презентация подвиг во имя жизни

Презентация подвиг во имя жизни Презентация кружка Волшебные краски 2 часть

Презентация кружка Волшебные краски 2 часть Моделирование плечевого изделия с цельнокроеным рукавом. 6 класс

Моделирование плечевого изделия с цельнокроеным рукавом. 6 класс Сказочная страна (ИЗО)

Сказочная страна (ИЗО) Мы за здоровый образ жизни. Познавательный час

Мы за здоровый образ жизни. Познавательный час Создание функций из массива данных. Интерполяция. Регрессия. Прикладные методы расчета и программные комплексы (4)

Создание функций из массива данных. Интерполяция. Регрессия. Прикладные методы расчета и программные комплексы (4) Консультация для воспитателей Развитие фонематического слуха у детей дошкольного возраста

Консультация для воспитателей Развитие фонематического слуха у детей дошкольного возраста Архитектура персонального компьютера

Архитектура персонального компьютера Монтаж установки предварительной очистки ППФ. Монтаж установки очистки пропилена от каталитических ядов

Монтаж установки предварительной очистки ППФ. Монтаж установки очистки пропилена от каталитических ядов Западная Европа в ХI-ХIII веках. Инквизиция и крестовые походы

Западная Европа в ХI-ХIII веках. Инквизиция и крестовые походы Учимся рисовать ракету

Учимся рисовать ракету Многоатомные спирты

Многоатомные спирты Политико-правовые идеи Древней Греции

Политико-правовые идеи Древней Греции Фото

Фото Электротехнические комплексы

Электротехнические комплексы Общественное движение при Александре I

Общественное движение при Александре I Медиаторы нервной системы

Медиаторы нервной системы Нейрон. Его свойства и функции

Нейрон. Его свойства и функции Теоретические основы реструктуризации

Теоретические основы реструктуризации Кто говорит, что на войне не страшно, тот ничего не знает о войне. 9 мая - День Победы

Кто говорит, что на войне не страшно, тот ничего не знает о войне. 9 мая - День Победы Черная металлургия России. Изделия из чугуна и стали

Черная металлургия России. Изделия из чугуна и стали