Содержание

- 2. Разметка металла 1. Сущность и назначение разметки. 2. Инструменты, приспособления и материалы, применяемые при разметке. 3.

- 3. 1. Сущность и назначение разметки Разметка - это операция по нанесению на поверхность заготовки линий (рисок),

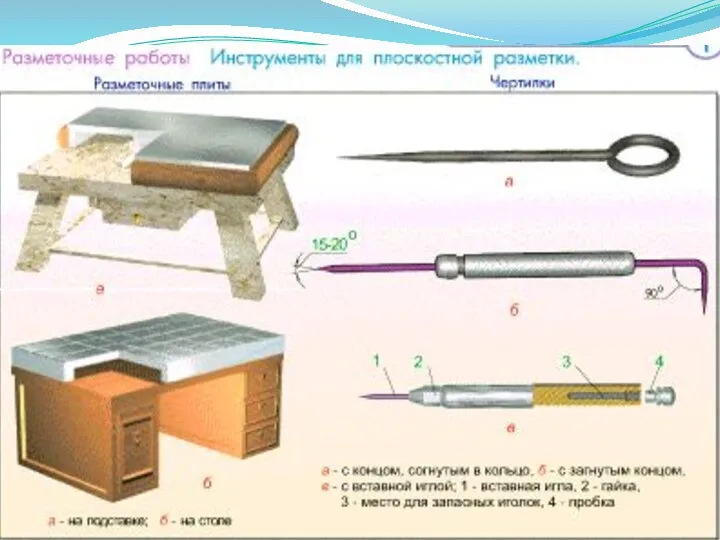

- 4. 2. Инструменты, приспособления и материалы, применяемые при разметке Рис. 2.1. Чертилки: а — односторонняя с кольцом;

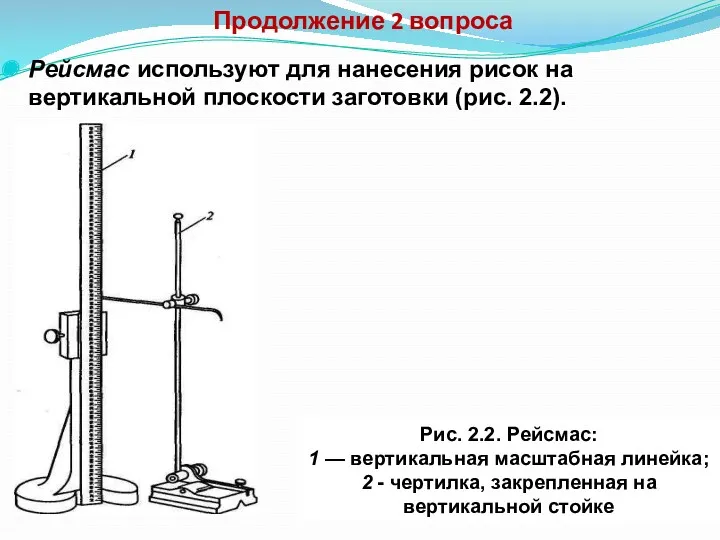

- 5. Продолжение 2 вопроса Рейсмас используют для нанесения рисок на вертикальной плоскости заготовки (рис. 2.2). Рис. 2.2.

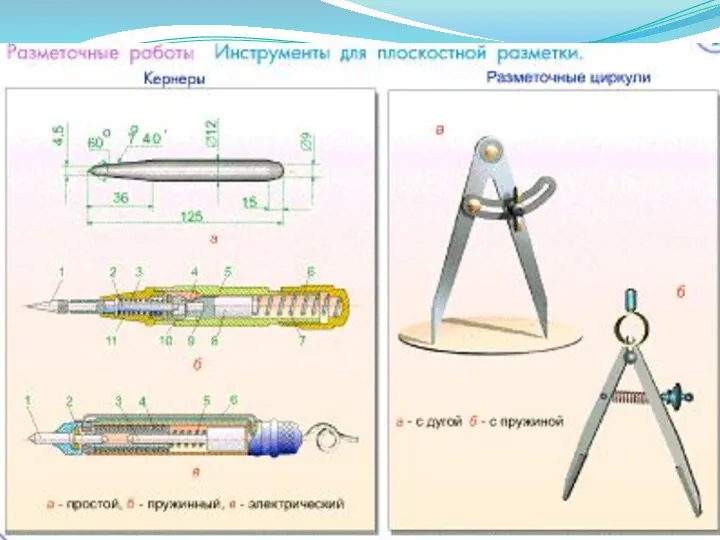

- 6. Продолжение 1 вопроса Разметочные циркули применяют для нанесения дуг окружностей и деления отрезков и углов на

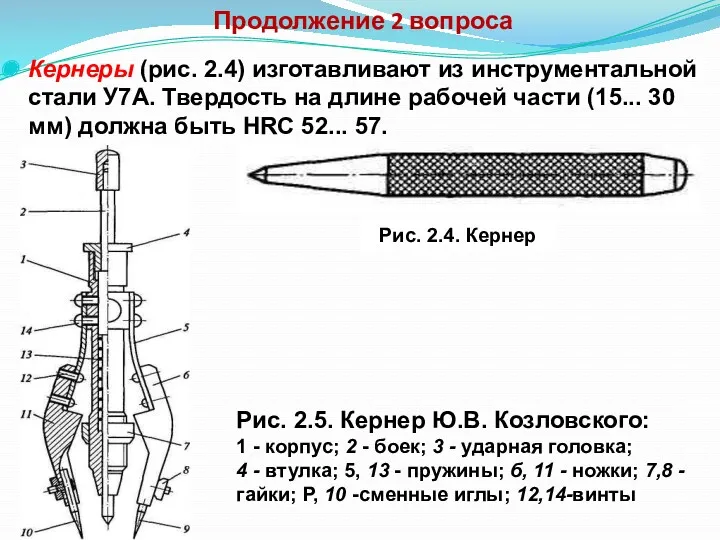

- 7. Продолжение 2 вопроса Кернеры (рис. 2.4) изготавливают из инструментальной стали У7А. Твердость на длине рабочей части

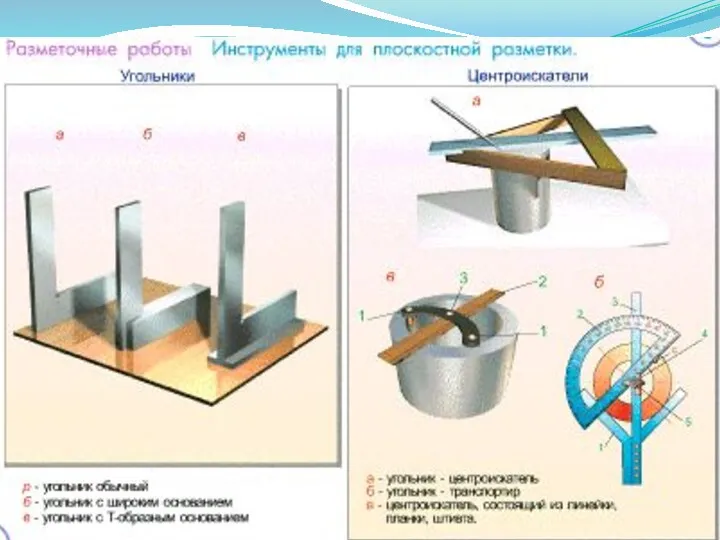

- 8. Продолжение 2 вопроса Рис. 2.6. Инструменты для нанесения центровых отверстий: а - колокол; б, в -

- 9. Продолжение 1 вопроса Рис. 2.7. Автоматический механический кернер: 1- кернер;.2 - стержень; 3,5,6- составные части кернера;

- 10. Продолжение 2 вопроса Рис. 2.9. Кернер специальный: а - без груза; б-с грузом; 1 - подставка;

- 11. Продолжение 2 вопроса Разметочные плиты (рис. 2.10) отливают из серого чугуна, их рабочие поверхности должны быть

- 15. Продолжение 2 вопроса Для того чтобы разметочные риски были четко видны на поверхности размечаемой заготовки, эту

- 16. 3. ПОДГОТОВКА ПОВЕРХНОСТЕЙ ПОД РАЗМЕТКУ. Подготовительные работы при разметке включают в себя подготовку красителей, подготовку поверхностей

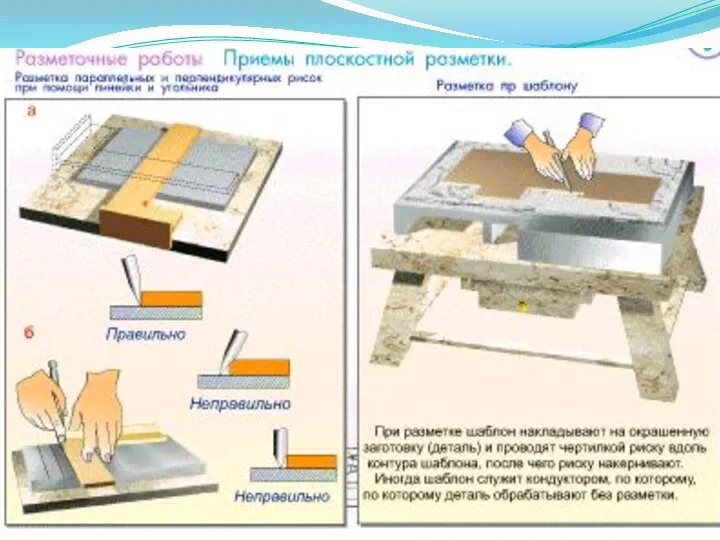

- 17. Продолжение 3 вопроса Затем выполняют разметку. Вначале определяют базу, от которой будут наносится риски. Риски при

- 19. 4. Правила выполнения приемов разметки. 1. Слой окрашивающего состава, наносимого на поверхность заготовки, должен быть тонким,

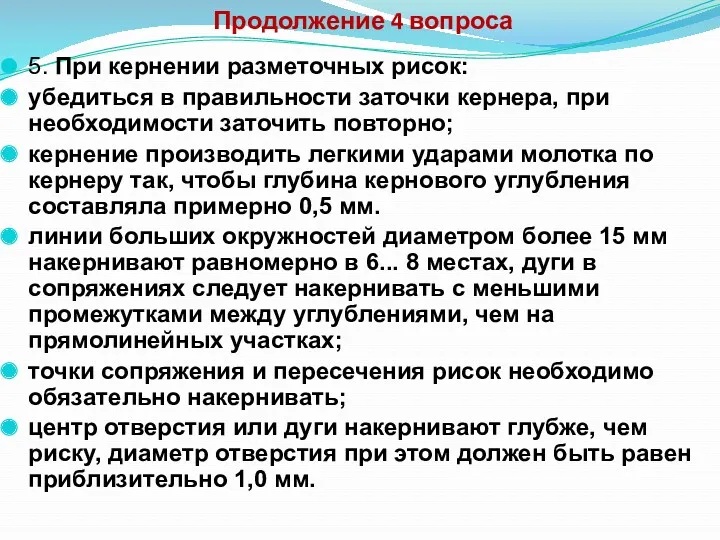

- 21. Продолжение 4 вопроса 5. При кернении разметочных рисок: убедиться в правильности заточки кернера, при необходимости заточить

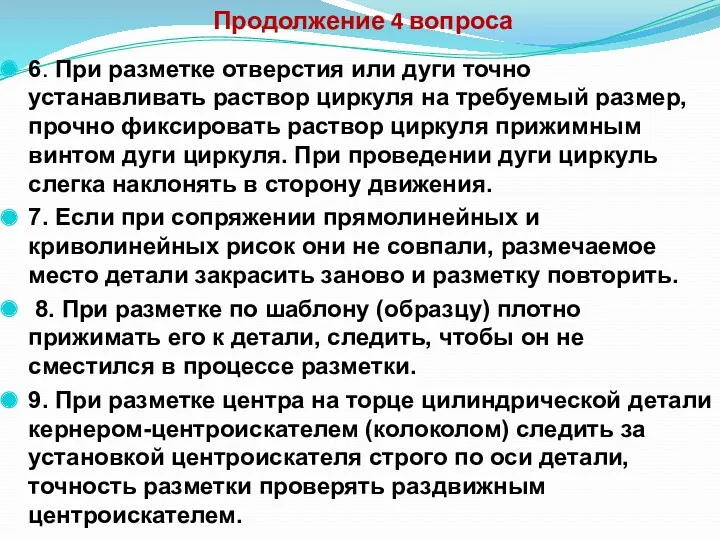

- 22. Продолжение 4 вопроса 6. При разметке отверстия или дуги точно устанавливать раствор циркуля на требуемый размер,

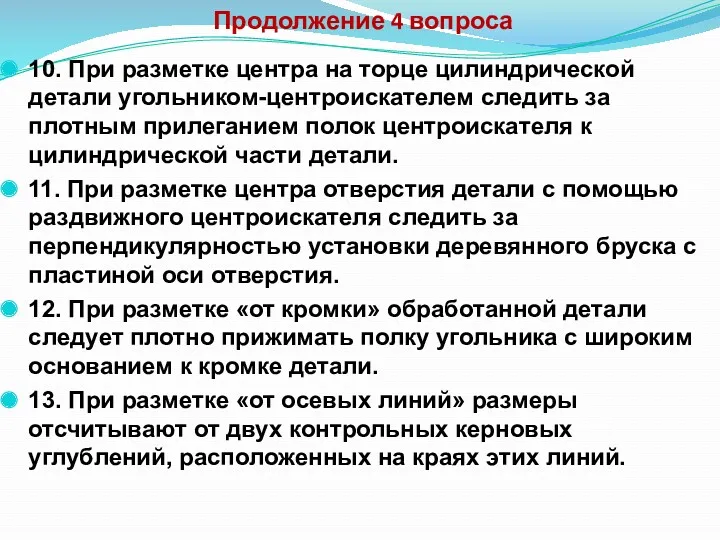

- 24. Продолжение 4 вопроса 10. При разметке центра на торце цилиндрической детали угольником-центроискателем следить за плотным прилеганием

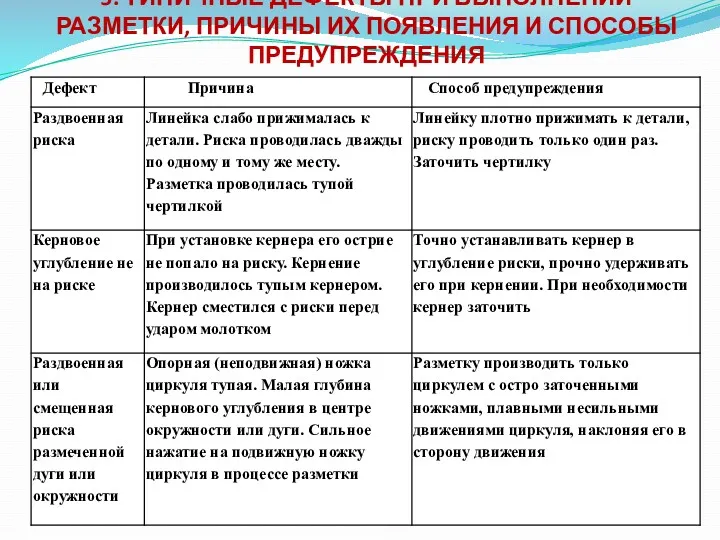

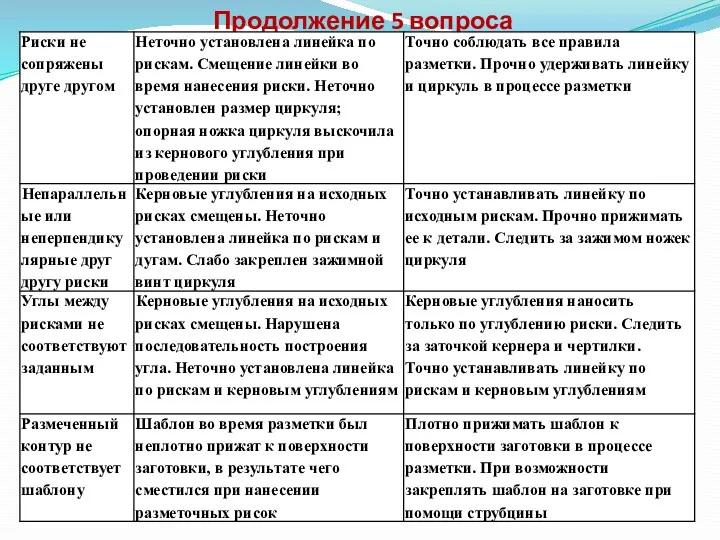

- 25. 5. ТИПИЧНЫЕ ДЕФЕКТЫ ПРИ ВЫПОЛНЕНИИ РАЗМЕТКИ, ПРИЧИНЫ ИХ ПОЯВЛЕНИЯ И СПОСОБЫ ПРЕДУПРЕЖДЕНИЯ

- 26. Продолжение 5 вопроса

- 28. Скачать презентацию

Тренинг на сплочение коллектива

Тренинг на сплочение коллектива Игра - презентация Бабушка - Загадушка

Игра - презентация Бабушка - Загадушка Шаблон Фракталы-22

Шаблон Фракталы-22 Интеграция ФЭМП в разных образовательных областях

Интеграция ФЭМП в разных образовательных областях Презентация к открытому уроку по теме Фриволите

Презентация к открытому уроку по теме Фриволите Витамин С в сокосодержащих продуктах

Витамин С в сокосодержащих продуктах разноцветный детский сад

разноцветный детский сад Классный час Конституция РФ

Классный час Конституция РФ История моей библиотеки

История моей библиотеки Компетентностный подход в дополнительном образовании детей

Компетентностный подход в дополнительном образовании детей Правописание мягкого знака в числительных

Правописание мягкого знака в числительных Урок по географии в 6 классе Озёра. Происхождение озёр. Значение озёр

Урок по географии в 6 классе Озёра. Происхождение озёр. Значение озёр Изготовление двусторонних гибких печатных плат с металлизацией отверстий

Изготовление двусторонних гибких печатных плат с металлизацией отверстий Движение воздушных масс. Атмосферный фронт. Циклоны и антициклоны

Движение воздушных масс. Атмосферный фронт. Циклоны и антициклоны Метод проектов

Метод проектов Створення датчику руху та дослідження його характеристик

Створення датчику руху та дослідження його характеристик Задачи на изменение массы пластинки

Задачи на изменение массы пластинки Байкал

Байкал Arduino. Язык программирования Arduino

Arduino. Язык программирования Arduino Машины для свайных работ

Машины для свайных работ Святыни земли Ровеньской

Святыни земли Ровеньской Управление пользователями. Процессы. Права доступа. Репозитории. Урок 2

Управление пользователями. Процессы. Права доступа. Репозитории. Урок 2 Поражение сердечно-сосудистой системы при антифосфолипидном синдроме

Поражение сердечно-сосудистой системы при антифосфолипидном синдроме Релейная защита и автоматизация ЭЭС

Релейная защита и автоматизация ЭЭС Античная цивилизация, или античный мир

Античная цивилизация, или античный мир Игорь Иванович Сикорский

Игорь Иванович Сикорский Налаштовування параметрів безпеки в середовищі браузера

Налаштовування параметрів безпеки в середовищі браузера Fish Phonics Game

Fish Phonics Game