Содержание

- 2. Литература Лапидус, Альберт Львович. Газохимия : учебное пособие / А. Л. Лапидус, И. А. Голубева, Ф.

- 3. Нежелательные компоненты ПГ и ПНГ содержат: кислые газы (H2S и СО2) - (особенно в присутствии влаги)

- 4. Нежелательные компоненты ПГ и ПНГ содержат: механические примеси (песок, окалины из труб и т.д.); капли: машинного

- 5. Методы очистки газов от механических примесей При выборе метода учитывают: -вид загрязнений, их химические и физико-химические

- 6. Методы очистки газов от механических примесей Группы аппаратов (по способу воздействия на твердые частицы): -устройства для

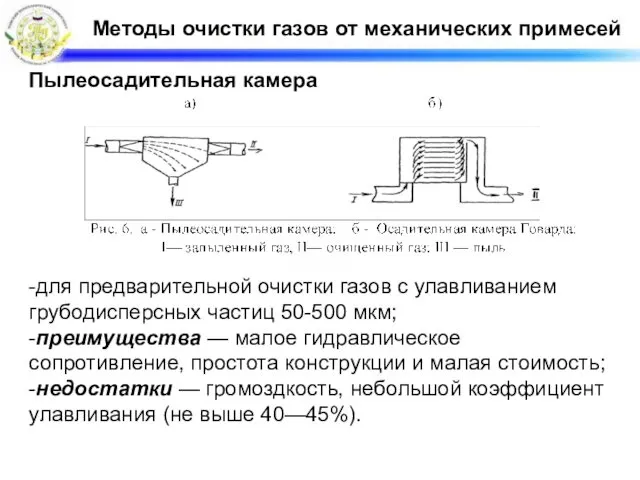

- 7. Методы очистки газов от механических примесей Пылеосадительная камера -для предварительной очистки газов с улавливанием грубодисперсных частиц

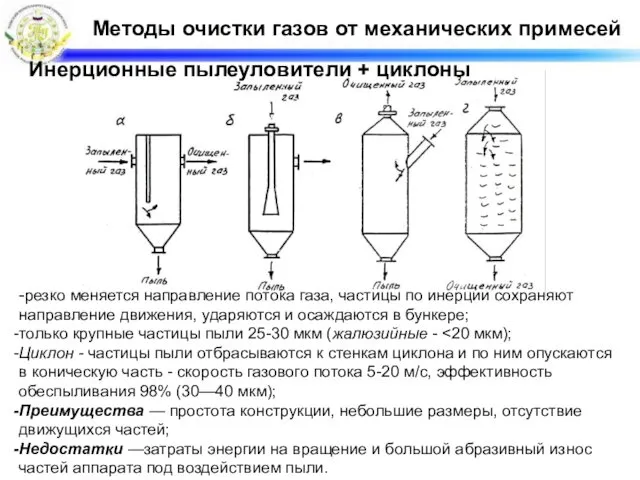

- 8. Методы очистки газов от механических примесей Инерционные пылеуловители + циклоны -резко меняется направление потока газа, частицы

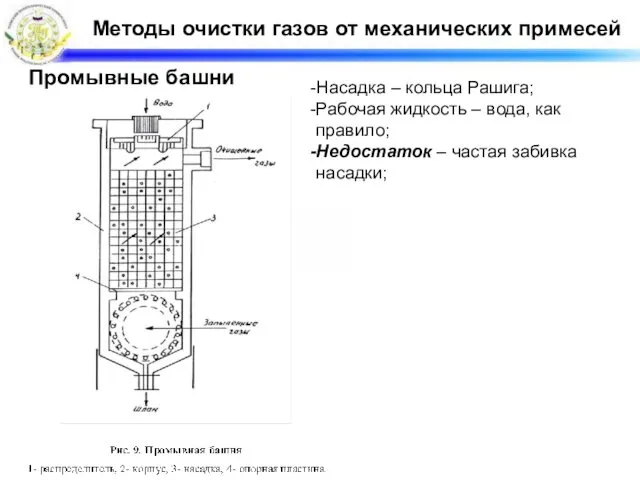

- 9. Методы очистки газов от механических примесей Промывные башни Насадка – кольца Рашига; Рабочая жидкость – вода,

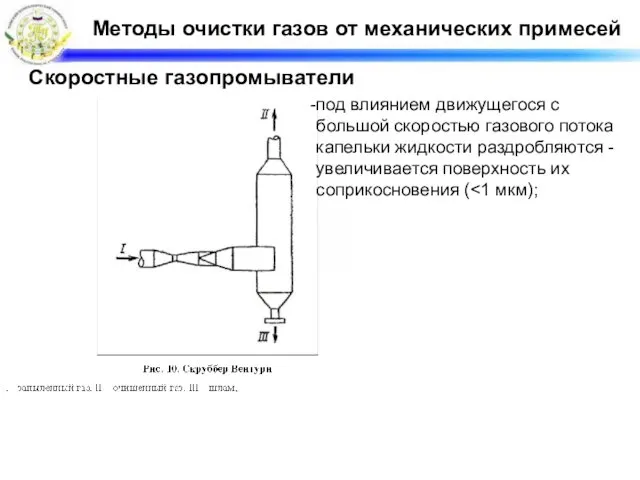

- 10. Методы очистки газов от механических примесей Скоростные газопромыватели под влиянием движущегося с большой скоростью газового потока

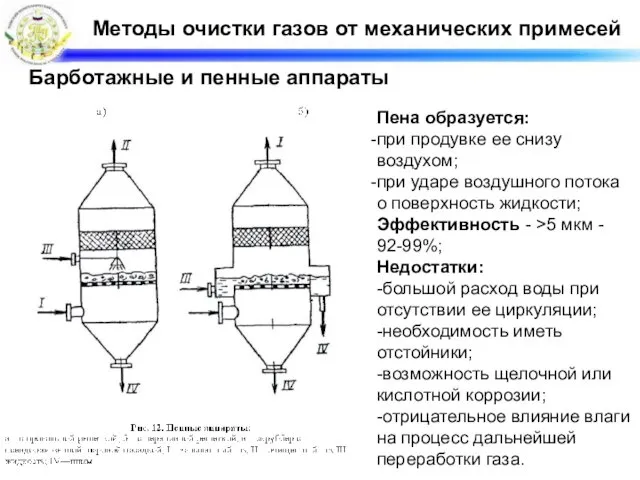

- 11. Методы очистки газов от механических примесей Барботажные и пенные аппараты Пена образуется: при продувке ее снизу

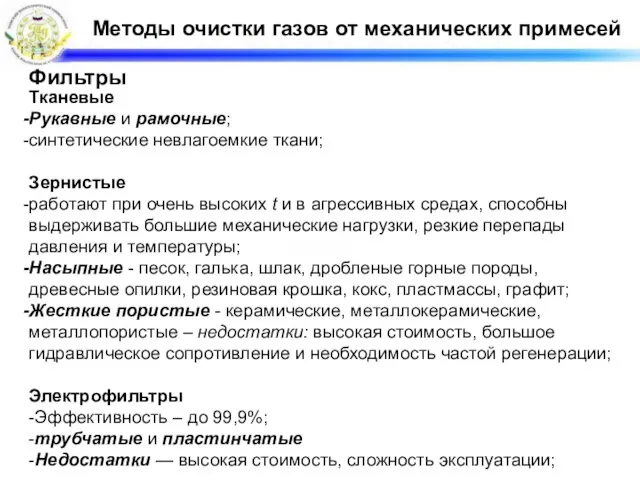

- 12. Методы очистки газов от механических примесей Фильтры Тканевые Рукавные и рамочные; синтетические невлагоемкие ткани; Зернистые работают

- 13. Методы очистки газов от механических примесей Фильтры

- 14. Осушка газов Влияние наличия влаги на транспортировку и переработку газа: Образование конденсата – конденсатные пробки, гидратные

- 15. Осушка газов. Общие положения Влагоемкость (влагосодержание) газа - это количество паров воды (в г/м3) в состоянии

- 16. Осушка газов. Общие положения Обычно, глубина осушки (остаточное содержание влаги) регламентируется точкой росы. Точка росы -

- 17. Методы осушки газов Методы: Прямое охлаждение; Абсорбция; Адсорбция или комбинирование этих способов. Осушка охлаждением При охлаждении

- 18. Абсорбционная осушка Основные факторы процесса: Повышение давления снижает влагосодержание газа и, следовательно, уменьшает количество раствора, которое

- 19. Абсорбционная осушка Основные факторы процесса: Природа абсорбента и его концентрация: кратность абсорбента, т. е. количество гликоля,

- 20. Абсорбционная осушка Основные факторы процесса: Природа абсорбента и его концентрация: потери гликоля: -с механическим уносом; -разложением;

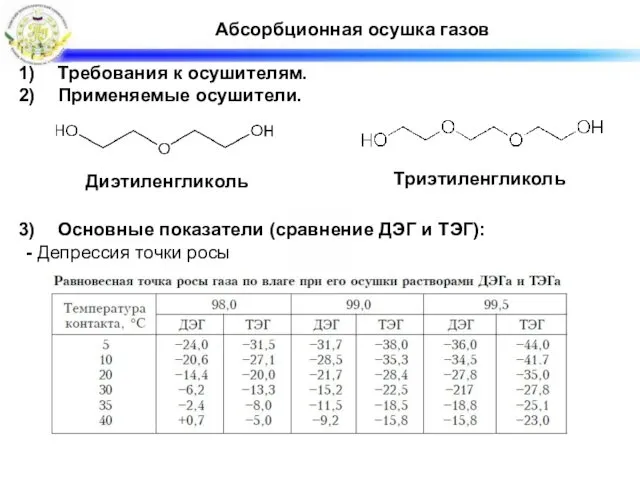

- 21. Абсорбционная осушка газов Требования к осушителям. Применяемые осушители. Основные показатели (сравнение ДЭГ и ТЭГ): - Депрессия

- 22. Абсорбционная осушка газов Основные показатели (сравнение ДЭГ и ТЭГ): Потери гликолей: При температурах контакта 10-20 °С

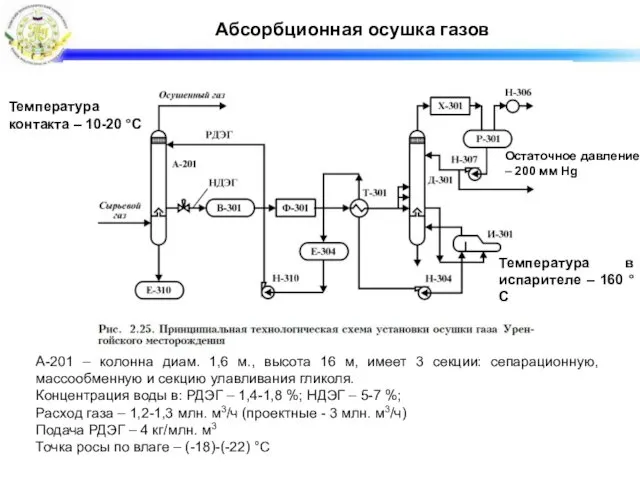

- 23. Абсорбционная осушка газов А-201 – колонна диам. 1,6 м., высота 16 м, имеет 3 секции: сепарационную,

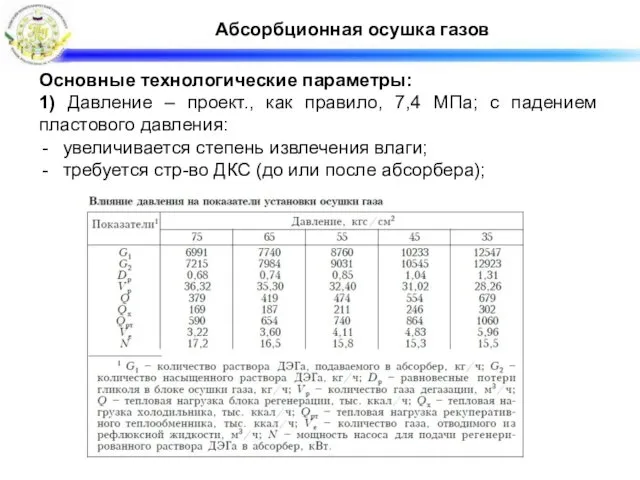

- 24. Абсорбционная осушка газов Основные технологические параметры: 1) Давление – проект., как правило, 7,4 МПа; с падением

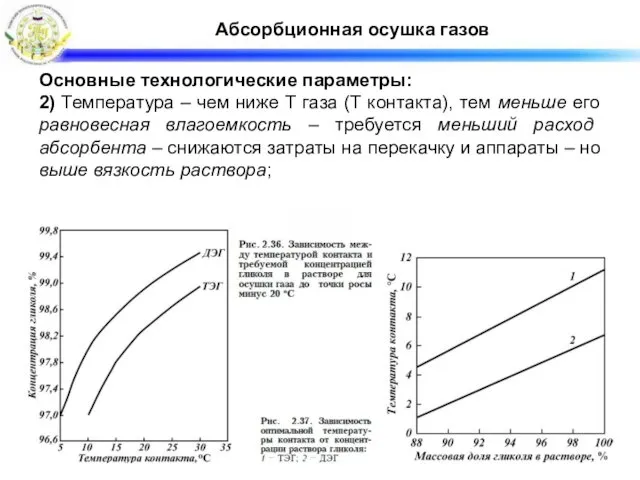

- 25. Абсорбционная осушка газов Основные технологические параметры: 2) Температура – чем ниже Т газа (Т контакта), тем

- 26. Адсорбционная осушка Типы твердых осушителей: силикагели; Алюмосиликагели; активированный оксид алюминия; Бокситы; молекулярные сита (цеолиты). Требования к

- 27. Адсорбционная осушка газов Используемые адсорбенты: Силикагели Преимущества – низк. Т регенерации, низк. себестоимость; Недостатки – низк.

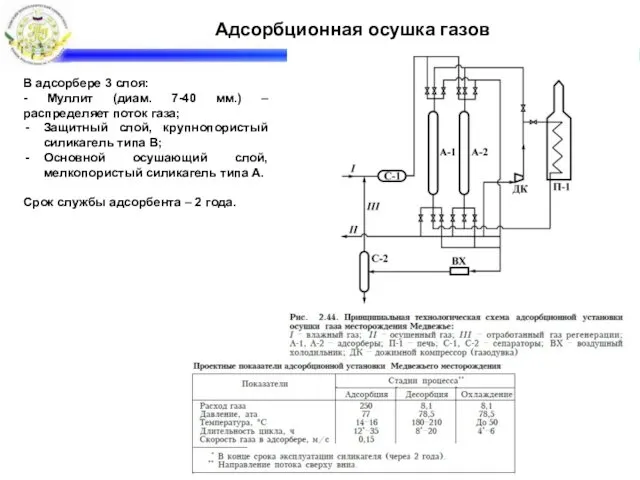

- 28. Адсорбционная осушка газов В адсорбере 3 слоя: - Муллит (диам. 7-40 мм.) – распределяет поток газа;

- 29. Адсорбционная осушка Полный цикл работы одного аппарата: адсорбция при температуре 35 - 50°С, давлении 8-12 МПа,

- 30. Адсорбционная осушка Полный цикл работы одного аппарата: -десорбция - вытеснение из пор адсорбента поглощенной воды и

- 32. Скачать презентацию

Вычислительные методы в алгебре и теории чисел. Лекция 3. Приближение функций

Вычислительные методы в алгебре и теории чисел. Лекция 3. Приближение функций Медико-биологические и социальные основы здоровья

Медико-биологические и социальные основы здоровья Озеро Баскунчак

Озеро Баскунчак Презентация Кроссворд-игра Библиотека

Презентация Кроссворд-игра Библиотека Движения земной коры. Вулканы, горячие источники, гейзеры

Движения земной коры. Вулканы, горячие источники, гейзеры Ағаш станоктары туралы жалпы мағұлмат

Ағаш станоктары туралы жалпы мағұлмат Интересные личности

Интересные личности Спектральный анализ сигналов на линии связи

Спектральный анализ сигналов на линии связи Соединение вида и разреза

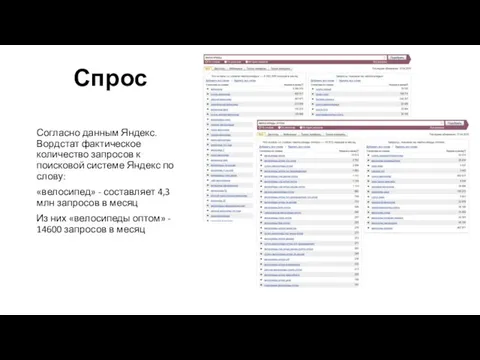

Соединение вида и разреза Спрос. Поисковая система Яндекс

Спрос. Поисковая система Яндекс Средневековье: время рыцарей и замков

Средневековье: время рыцарей и замков Ассертивное поведение. Коммуникативные умения и уверенность

Ассертивное поведение. Коммуникативные умения и уверенность Система зарядки АКБ

Система зарядки АКБ Производственные функции. Гипотеза максимизирующего поведения производителя

Производственные функции. Гипотеза максимизирующего поведения производителя Группа компаний Мелком

Группа компаний Мелком Россия и Советский Союз в 1918-1939 годы

Россия и Советский Союз в 1918-1939 годы Льготные категории населения на приеме у врача общей практики. Учетная форма № 030 -13/у

Льготные категории населения на приеме у врача общей практики. Учетная форма № 030 -13/у Теоретическая механика. Статика

Теоретическая механика. Статика Знай информатику. КВН

Знай информатику. КВН Внеклассное занятие Волшебный мир Оригами

Внеклассное занятие Волшебный мир Оригами Античный миф

Античный миф тест узнать характер

тест узнать характер Типы экономических систем. Экономическая система

Типы экономических систем. Экономическая система Порядок отпуска лекарственных препаратов для медицинского применения из аптечных организаций

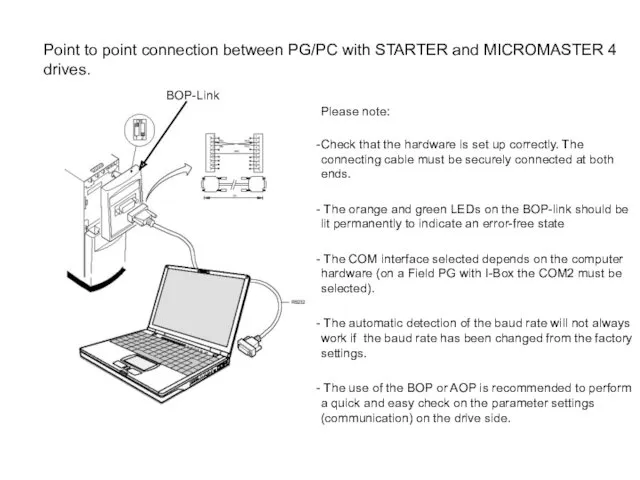

Порядок отпуска лекарственных препаратов для медицинского применения из аптечных организаций Point to point connection between PG/PC with STARTER and MICROMASTER 4 drives

Point to point connection between PG/PC with STARTER and MICROMASTER 4 drives Підйомний комплекс бурової установки

Підйомний комплекс бурової установки Презентация Неделя профессии оператор по обработке перевозочных документов

Презентация Неделя профессии оператор по обработке перевозочных документов Твори добро.

Твори добро.