Содержание

- 2. Литература Основная: 1. Плаксин Ю.М., Малахов И.Н., Ларин В.А. Процесс и аппараты пищевых производств. М.: КолосС,

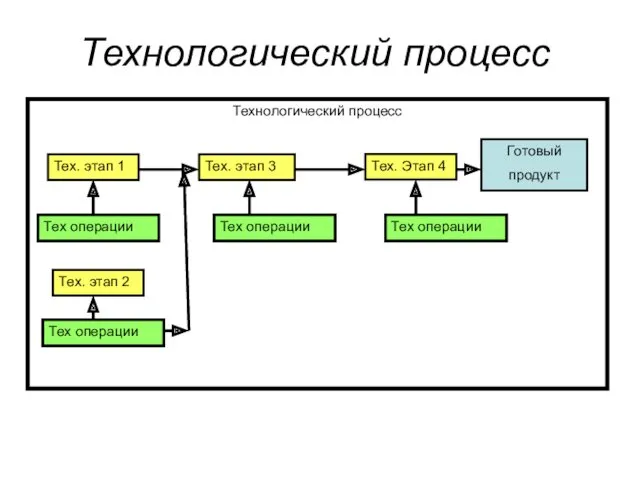

- 4. Технологический процесс

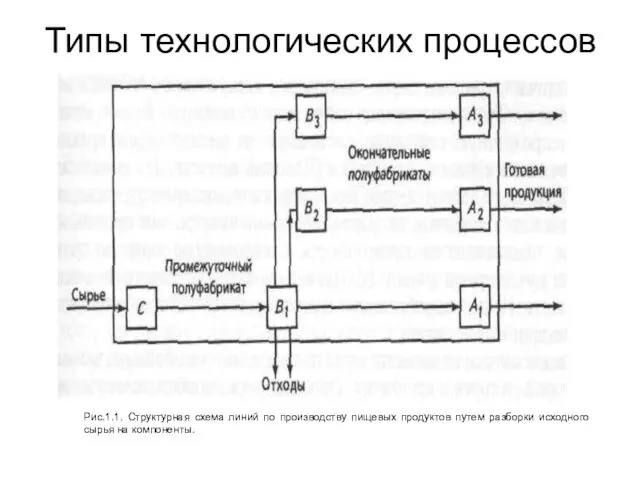

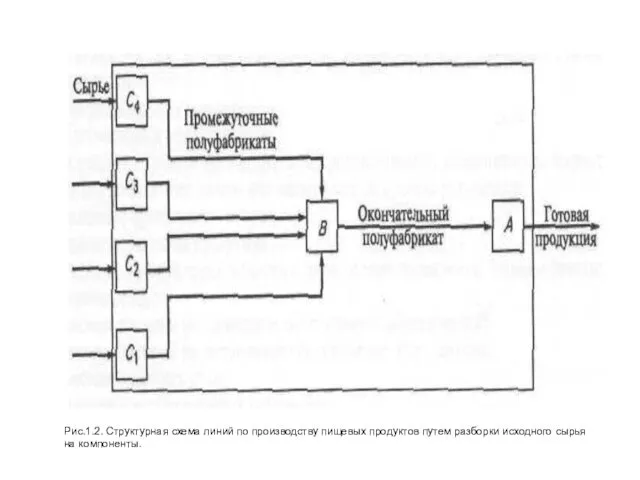

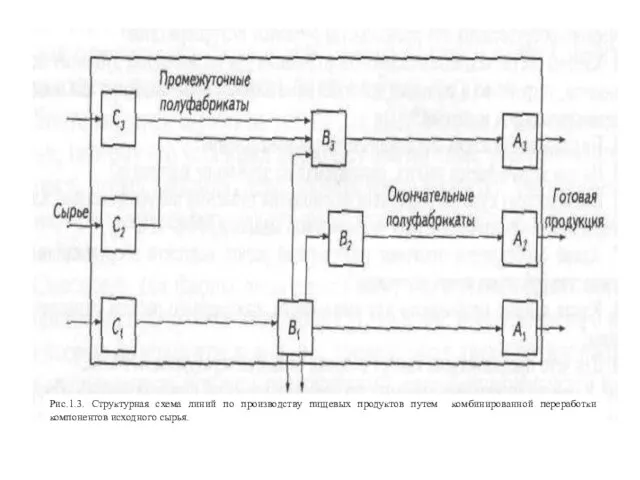

- 5. Типы технологических процессов

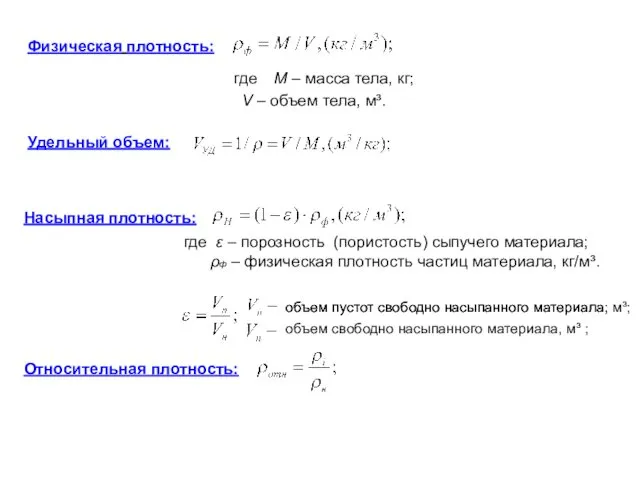

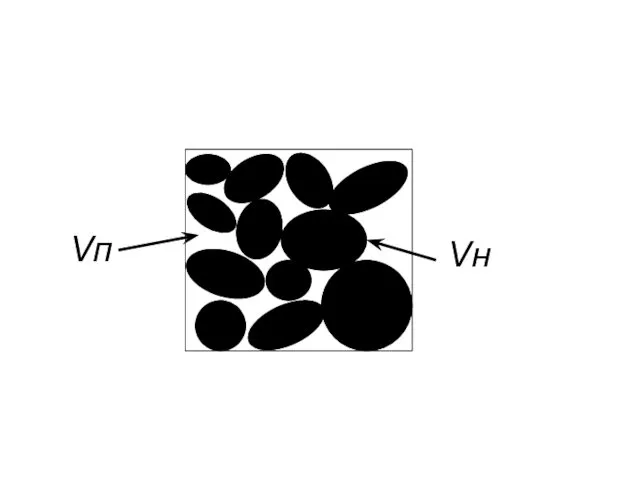

- 8. Физическая плотность: где M – масса тела, кг; V – объем тела, м³. где ε –

- 9. Vп Vн

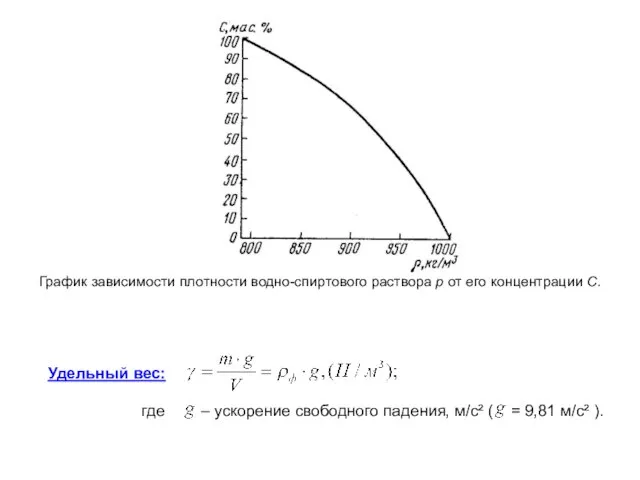

- 10. где – ускорение свободного падения, м/с² ( = 9,81 м/с² ). Удельный вес: График зависимости плотности

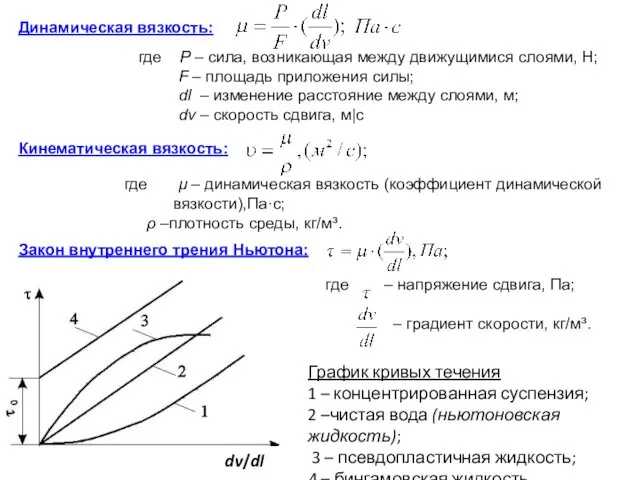

- 11. Кинематическая вязкость: где μ – динамическая вязкость (коэффициент динамической вязкости),Па·с; ρ –плотность среды, кг/м³. Динамическая вязкость:

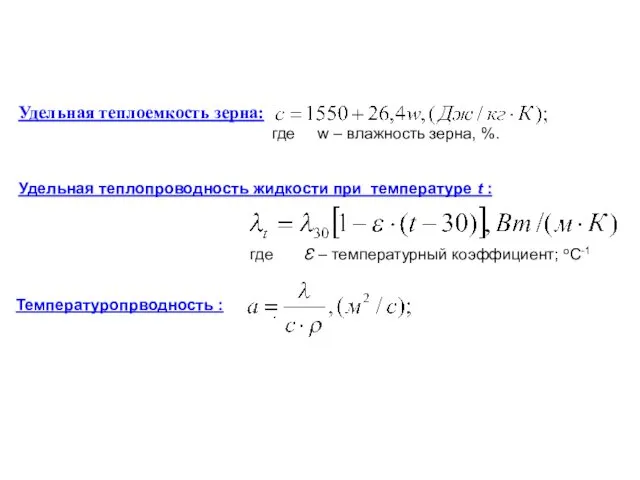

- 12. Удельная теплоемкость зерна: где w – влажность зерна, %. Удельная теплопроводность жидкости при температуре t :

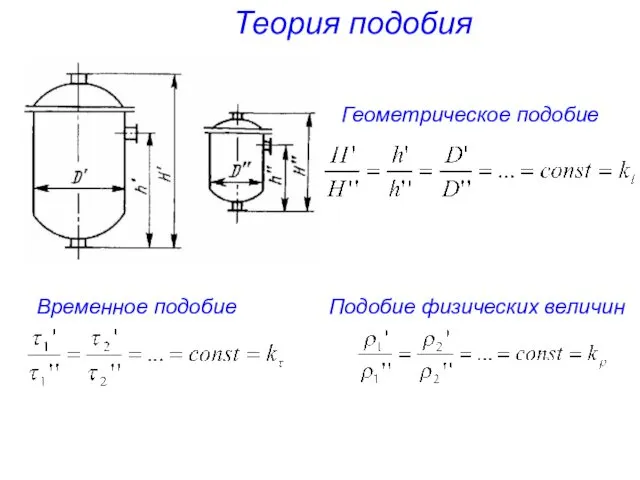

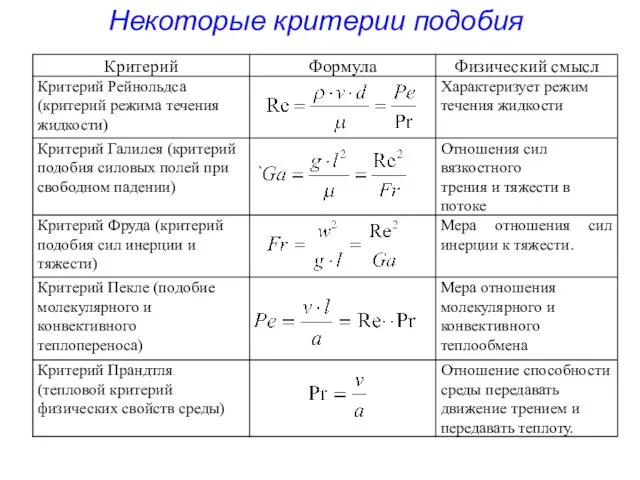

- 13. Теория подобия

- 14. Некоторые критерии подобия

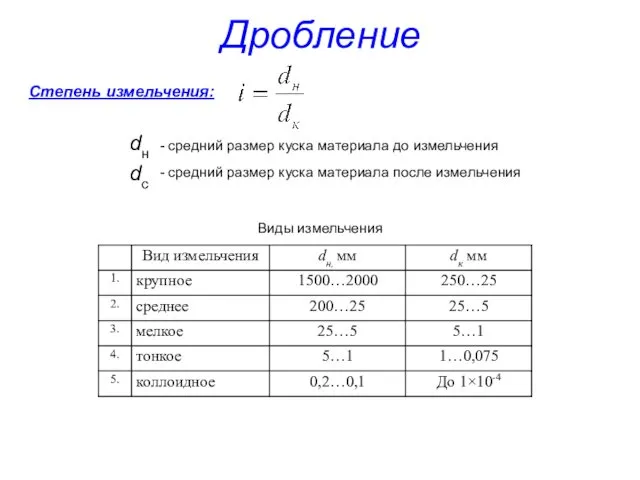

- 15. Дробление Степень измельчения: Виды измельчения

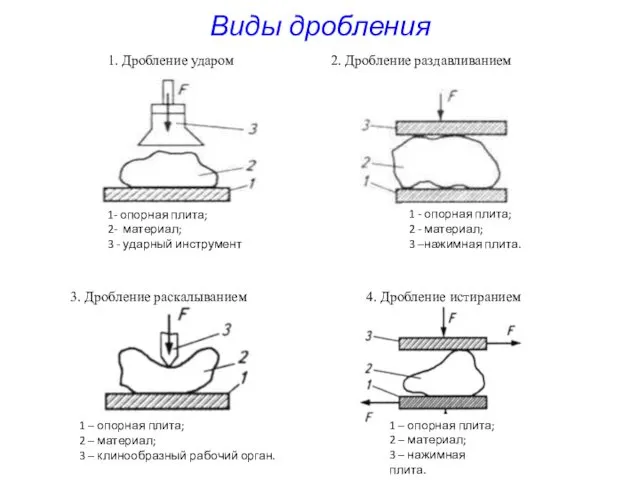

- 16. Виды дробления

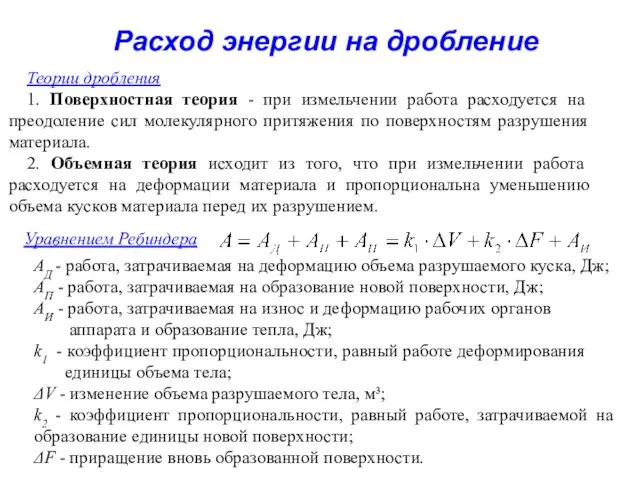

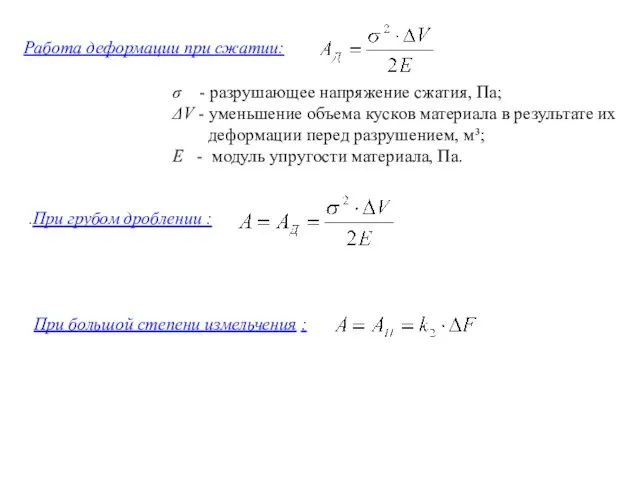

- 17. Расход энергии на дробление Теории дробления 1. Поверхностная теория - при измельчении работа расходуется на преодоление

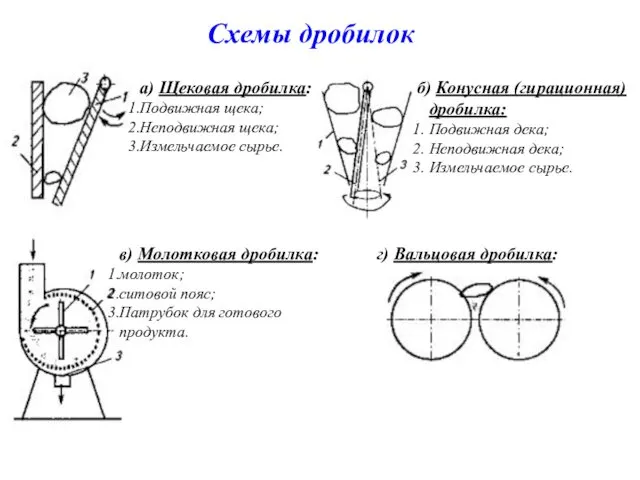

- 19. Схемы дробилок а) Щековая дробилка: Подвижная щека; Неподвижная щека; Измельчаемое сырье. б) Конусная (гирационная) дробилка: Подвижная

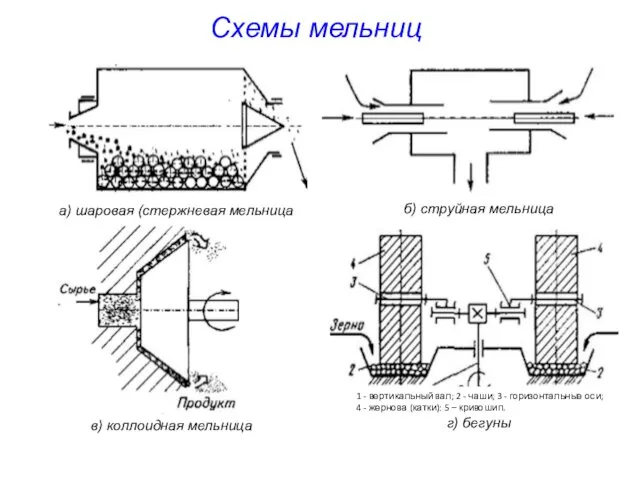

- 21. г) бегуны Схемы мельниц

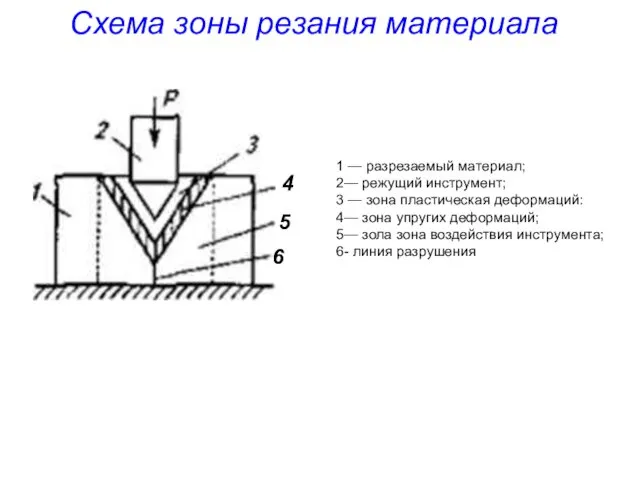

- 22. 1 — разрезаемый материал; 2— режущий инструмент; 3 — зона пластическая деформаций: 4— зона yпругих деформаций;

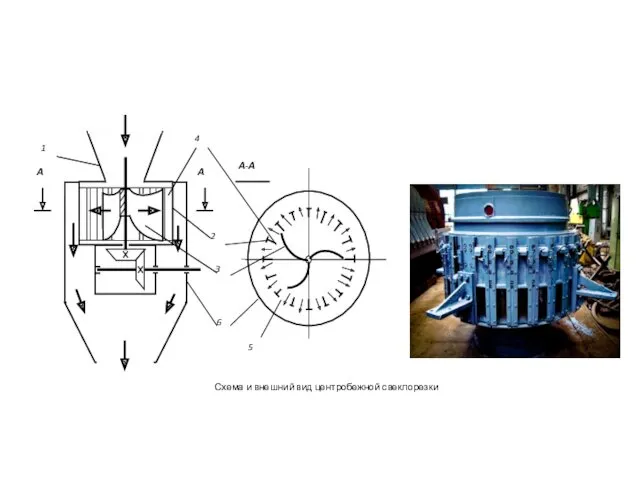

- 24. Машины для резки пищевого сырья

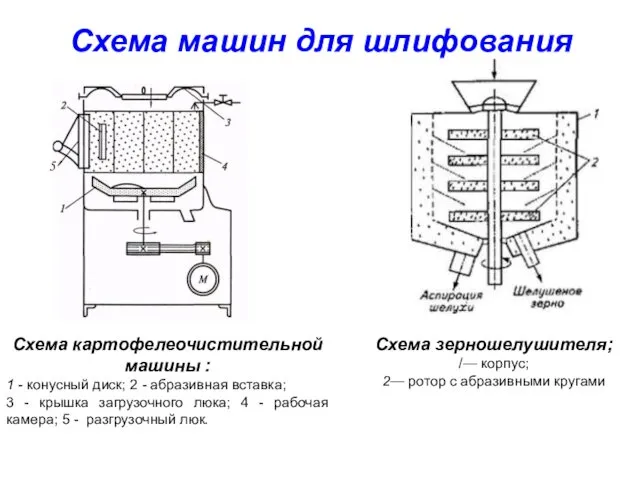

- 25. Схема машин для шлифования Схема картофелеочистительной машины : 1 - конусный диск; 2 - абразивная вставка;

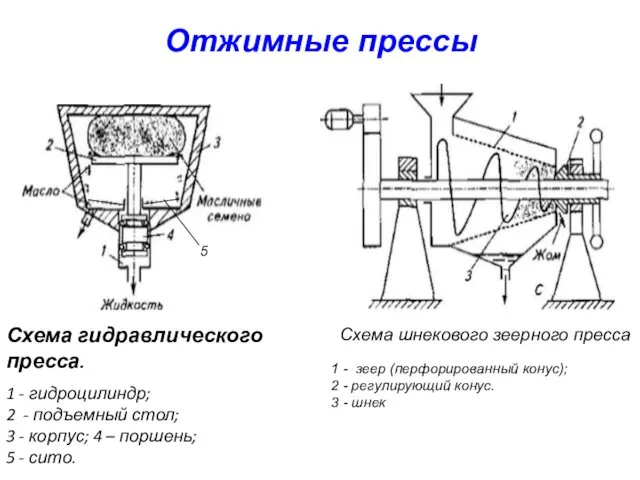

- 26. Отжимные прессы Схема шнекового зеерного пресса 1 - зеер (перфорированный конус); 2 - регулирующий конус. 3

- 27. Схема вальцового отжимного пресса: 1 –валки; 2 - перфорированная резиновая лента

- 28. Продукция из связанных сыпучих материалов

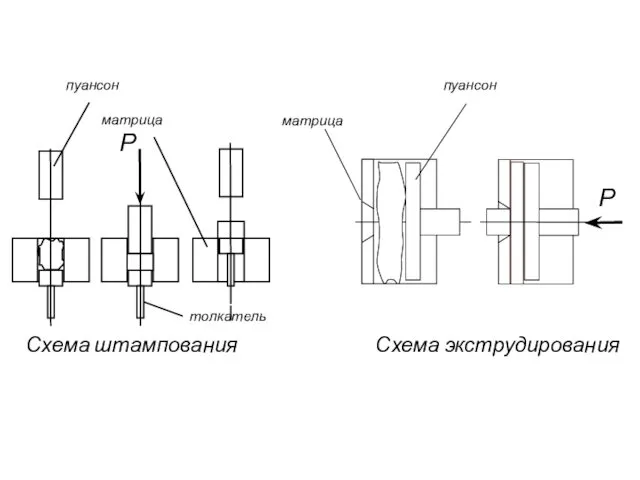

- 29. матрица Схема экструдирования Р Р

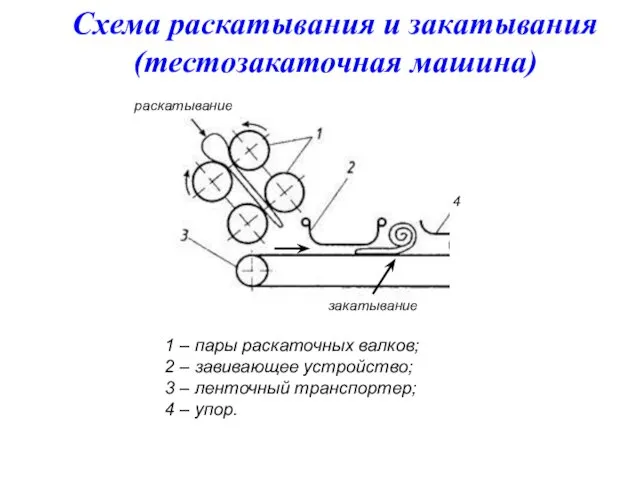

- 31. Схема раскатывания и закатывания (тестозакаточная машина) 1 – пары раскаточных валков; 2 – завивающее устройство; 3

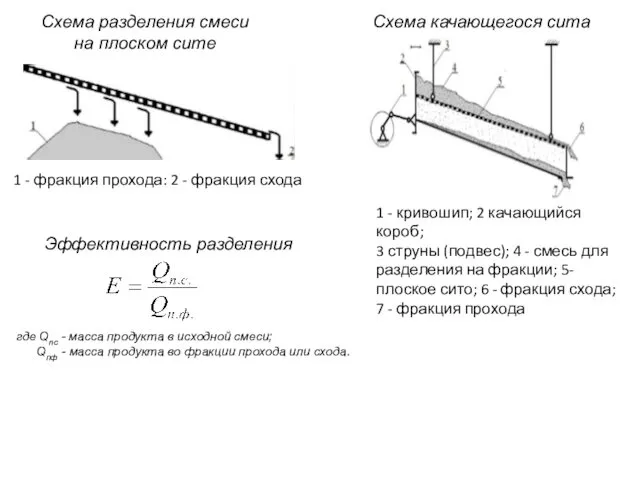

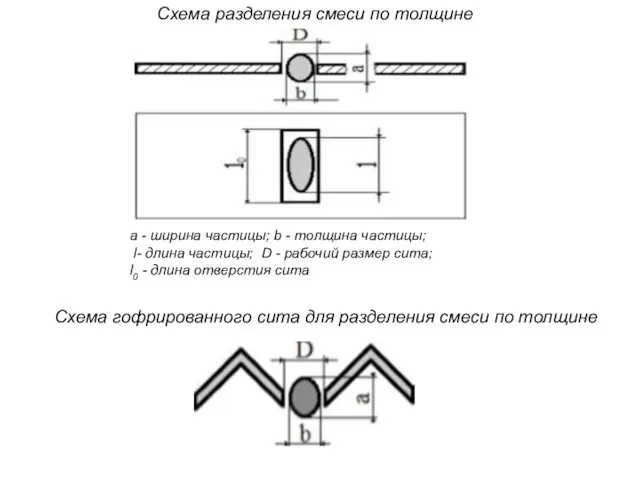

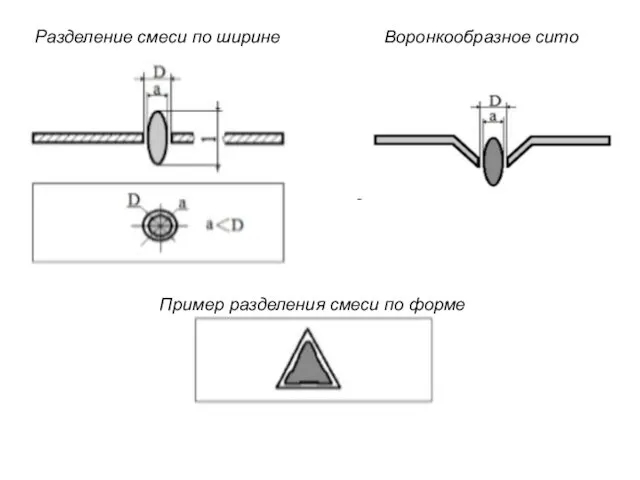

- 34. Разделение смеси по ширине

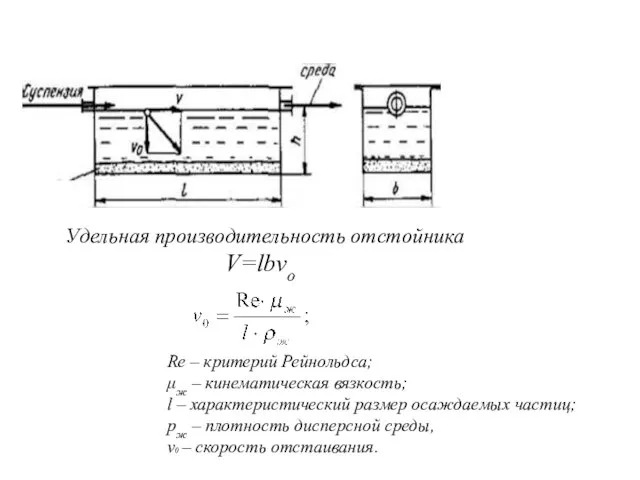

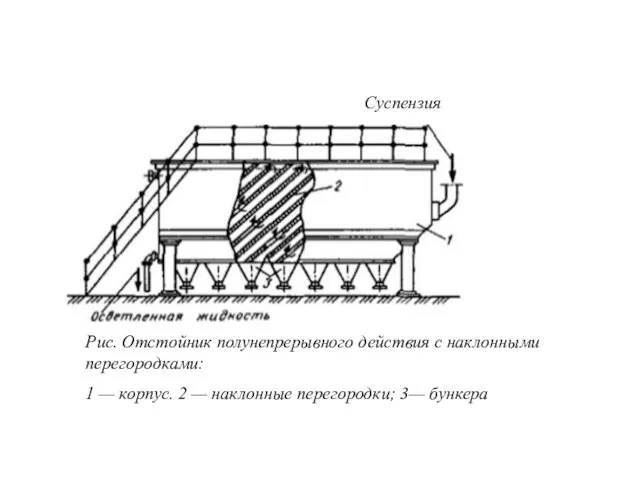

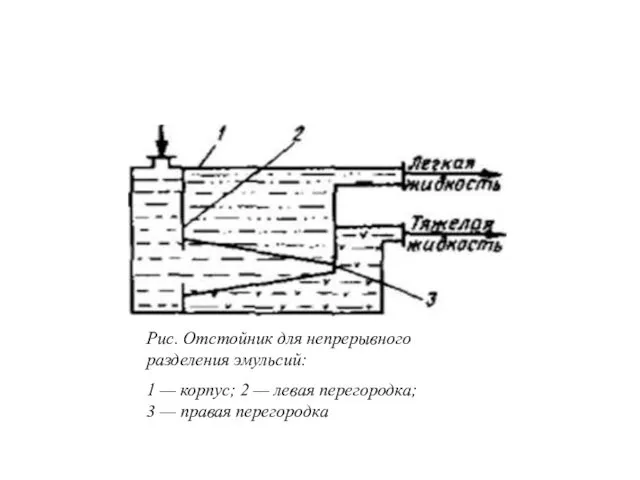

- 37. Удельная производительность отстойника V=lbvo Re – критерий Рейнольдса; μж – кинематическая вязкость; l – характеристический размер

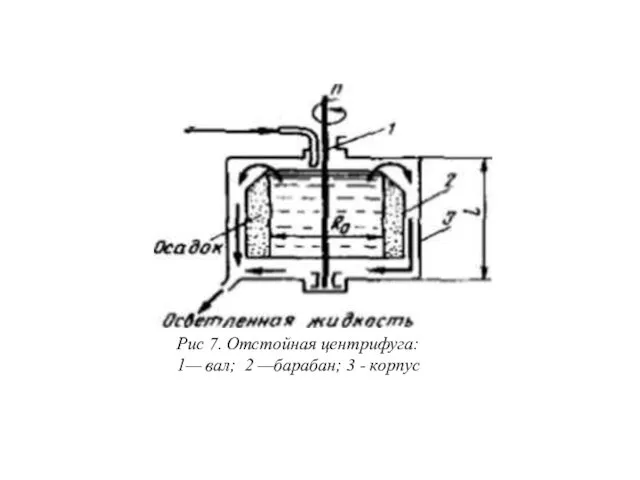

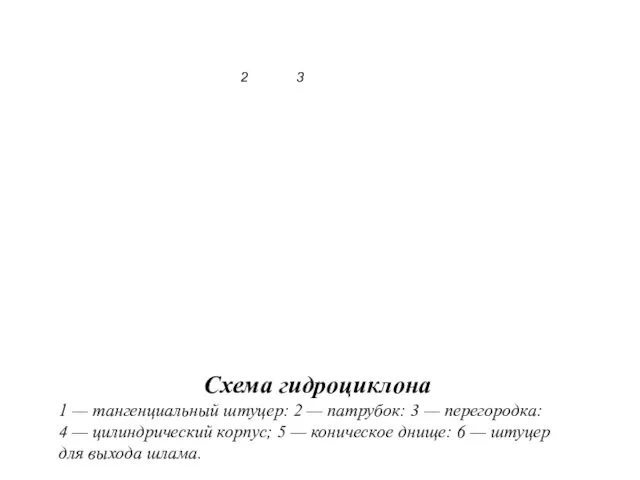

- 38. где Gτ — производительность отстойника, кг/с; ρп — плотность продукта, где m — масса частицы, ωr

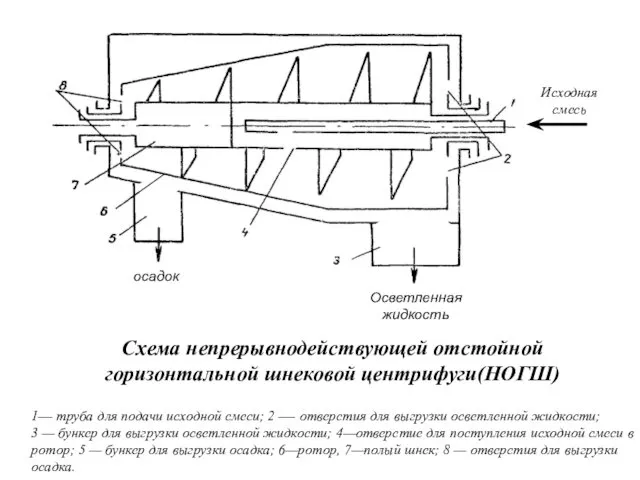

- 44. Схема непрерывнодействующей отстойной горизонтальной шнековой центрифуги(НОГШ) 1— труба для подачи исходной смеси; 2 —- отверстия для

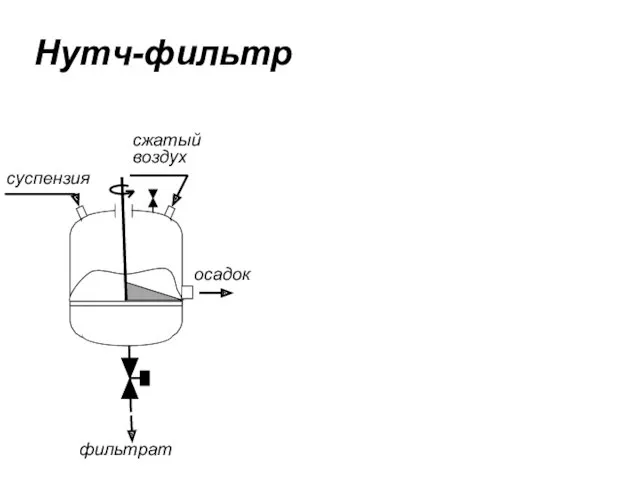

- 48. Нутч-фильтр

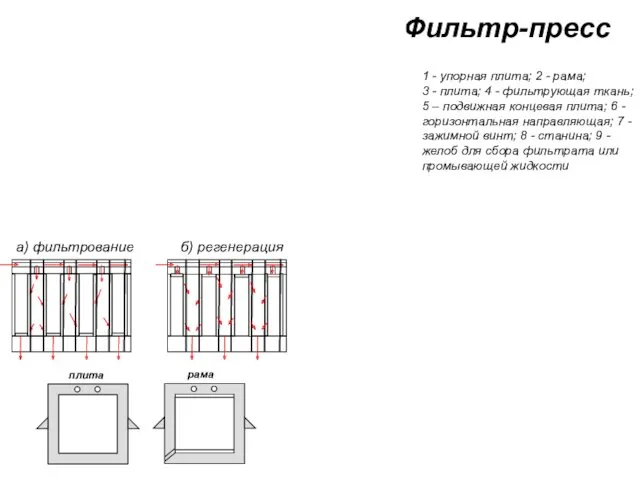

- 49. а) фильтрование б) регенерация Фильтр-пресс 1 - упорная плита; 2 - рама; 3 - плита; 4

- 51. Барабанный вакуум-фильтр: 1 - насос для фильтрата: 2 - вакуум-насос: 3 - пеногаситель; 4 - фильтровальный

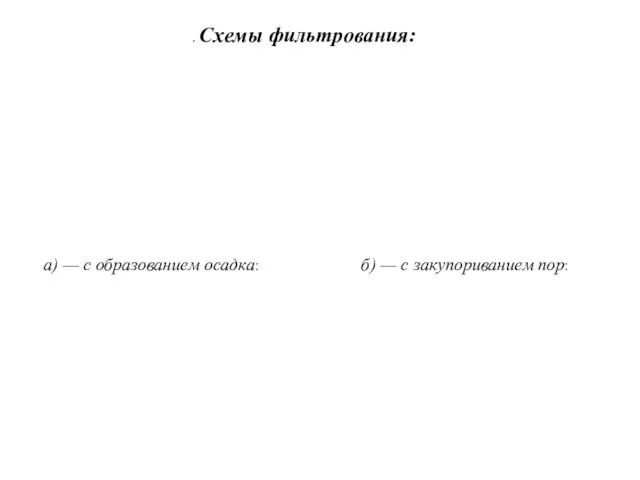

- 52. 1) Классическая фильтрация (диаметр пор превышает 10 мкм, а перепад давлений на перегородке не более 0,06

- 53. где р – избыточное давление раствора; π– осмотическое давление растворителя. Движущая сила обратного осмоса Затраты энергии

- 54. Массообменные процессы Основным уравнением массопередачи - где M - количество вещества, перешедшего из одной фазы в

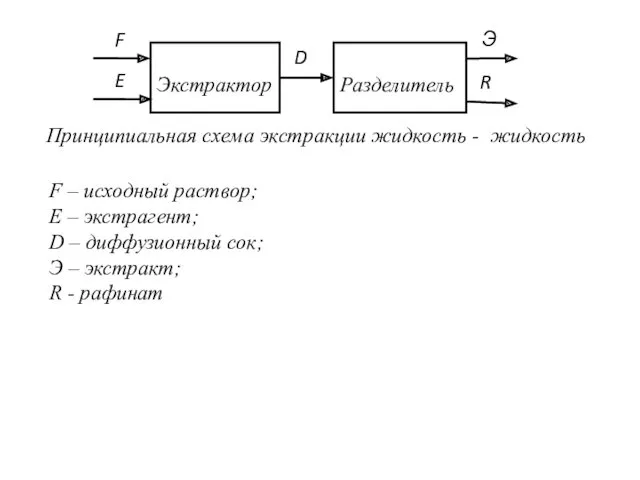

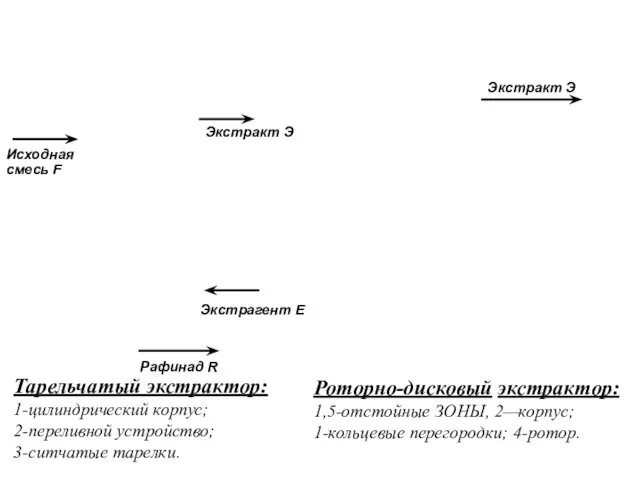

- 57. Принципиальная схема экстракции жидкость - жидкость F – исходный раствор; Е – экстрагент; D – диффузионный

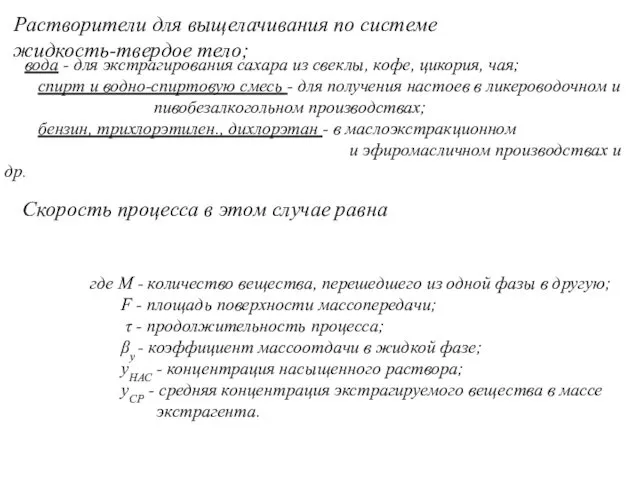

- 58. Растворители для выщелачивания по системе жидкость-твердое тело; вода - для экстрагирования сахара из свеклы, кофе, цикория,

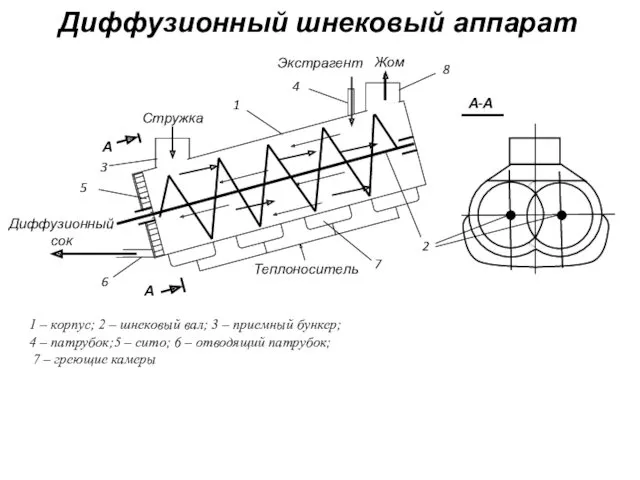

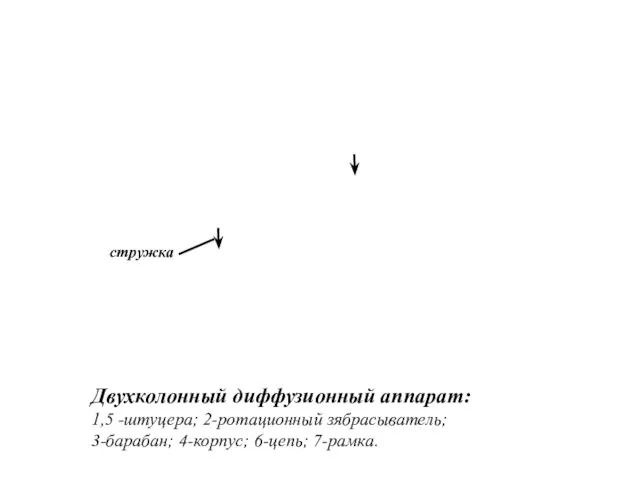

- 60. Диффузионный шнековый аппарат 1 – корпус; 2 – шнековый вал; 3 – приемный бункер; 4 –

- 63. Шахтная сушилка

- 65. Схема камерной сушилки: 1 - камера; 2 – полка; 3 – калорифер; 4 – вентилятор; 5,

- 67. Схема туннельной сушилки: 1 - тележки; 2 - вентилятор; 3 – калорифер; 4 – двери.

- 68. Ленточная сушилка: кори):, 2 —- ленточный коиксйер. .1 — ведущие ограбдны, а_ яедочьге барлбяиы; 5 —

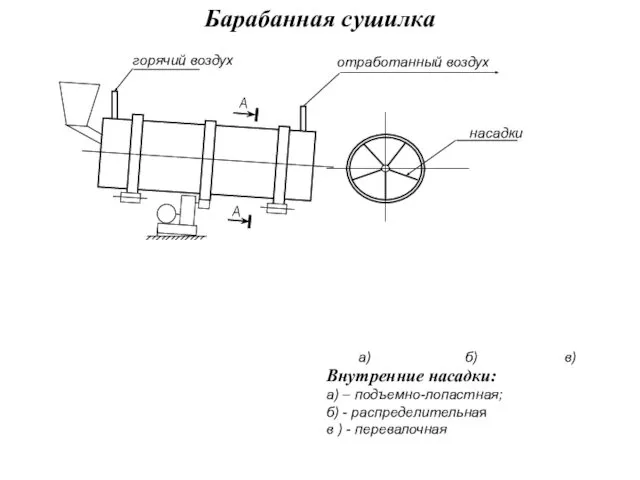

- 69. а) б) в) Барабанная сушилка

- 70. \Вальцовая (пленочная) сушилка: 1 – поддон, 2 – шнеки, 3 – вальцы- барабаны; 4 - ножи;

- 73. Установка сублимационной сушки: 1 – сублиматор; 2 – плиты; 3 – противни; 4 – вымораживатель.

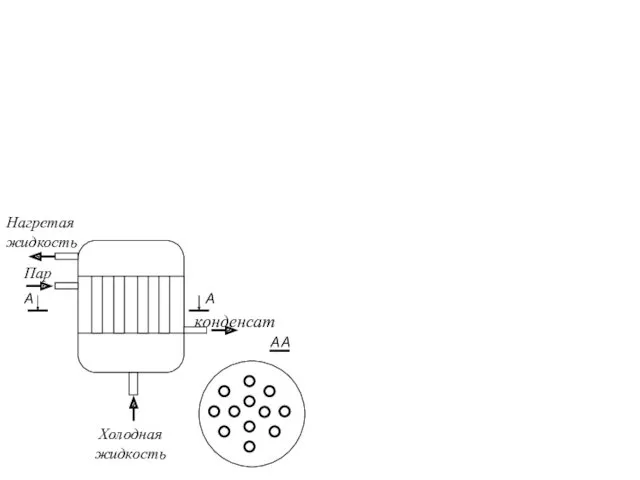

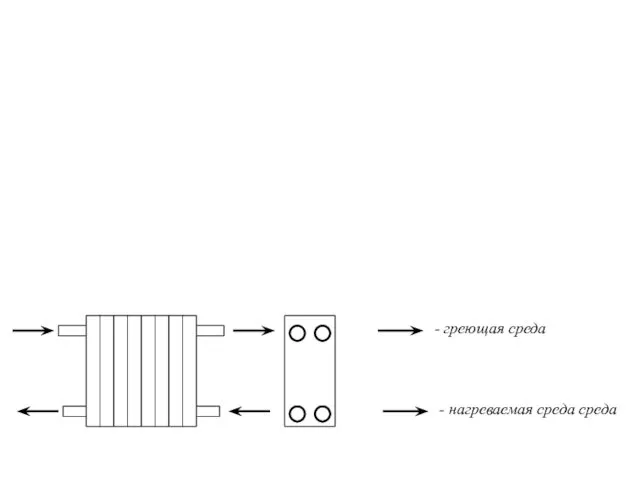

- 76. где Q – количество переданной теплоты, Дж; К – коэффициент теплопередачи между средами, Вт/м2К; F -

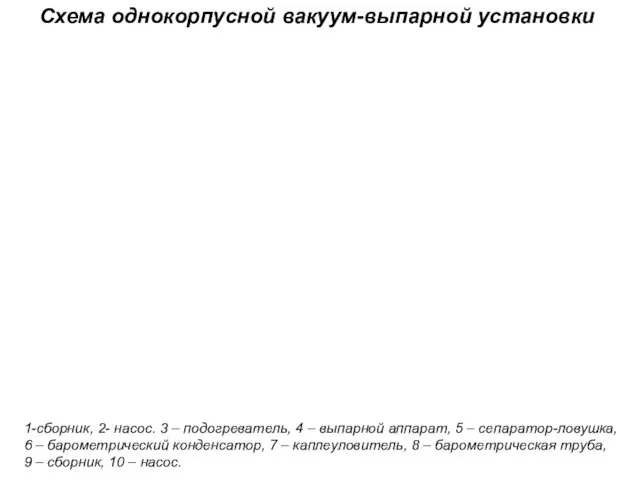

- 79. 1-сборник, 2- насос. 3 – подогреватель, 4 – выпарной аппарат, 5 – сепаратор-ловушка, 6 – барометрический

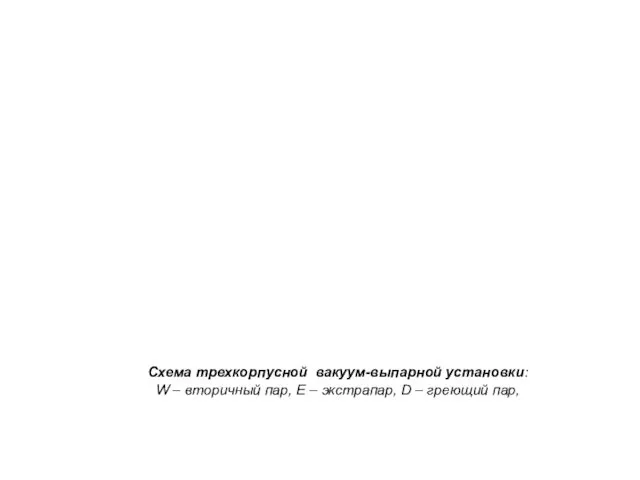

- 80. Схема трехкорпусной вакуум-выпарной установки: W – вторичный пар, Е – экстрапар, D – греющий пар,

- 81. Выпарная установка с механическим тепловым насосом: 1 – выпарной аппарат; 2 – турбокомпрессор. Выпарная установка с

- 82. Кривая роста культуры микроорганизмов

- 84. Скачать презентацию

Жылқының сүт өнімділігі

Жылқының сүт өнімділігі Реформы в 1900 – 1912 гг

Реформы в 1900 – 1912 гг Значение слова пассия

Значение слова пассия Таинство Крещения

Таинство Крещения Эпизоотология лейкоза и туберкулёза в Ордынском районе Новосибирской области

Эпизоотология лейкоза и туберкулёза в Ордынском районе Новосибирской области Техника и технология бурения скважин. Подводные инженерно-технических работы. Плавучие буровые установки и буровые суда

Техника и технология бурения скважин. Подводные инженерно-технических работы. Плавучие буровые установки и буровые суда Реальная математика. Практические расчеты по формулам

Реальная математика. Практические расчеты по формулам Понятие модели. Типы моделей

Понятие модели. Типы моделей Юридическая техника: понятие, виды, способы и приемы

Юридическая техника: понятие, виды, способы и приемы Презентация Огород на подоконнике

Презентация Огород на подоконнике Бюджетная система и бюджетное устройство. Особенности бюджетного процесса в РФ

Бюджетная система и бюджетное устройство. Особенности бюджетного процесса в РФ Использование мультимедийных технологй в целях повышения познавательной деятельности у младших школьников. Дифференциация звуков С-З

Использование мультимедийных технологй в целях повышения познавательной деятельности у младших школьников. Дифференциация звуков С-З Музеи в жизни города. 3 класс

Музеи в жизни города. 3 класс Покажи свое настроение. Обида

Покажи свое настроение. Обида Случайные события и их вероятности

Случайные события и их вероятности Господарство та економічна думка в період державно-монополістичного розвитку суспільств європейської цивілізації

Господарство та економічна думка в період державно-монополістичного розвитку суспільств європейської цивілізації Системы документальной электросвязи

Системы документальной электросвязи Аддитивное производство

Аддитивное производство Дорожные знаки

Дорожные знаки Олимпийское движение. Сочи - 2014 г

Олимпийское движение. Сочи - 2014 г История возникновения театрального искусства в Саратове.

История возникновения театрального искусства в Саратове. Что такое исследовательская работа. Автор : Буркаль Е.В.

Что такое исследовательская работа. Автор : Буркаль Е.В. Технология производства шампанского. Виды шампанских вин

Технология производства шампанского. Виды шампанских вин Культурно-зрелищные здания

Культурно-зрелищные здания Ведомственные строительные нормы. Оценка физического износа жилых зданий

Ведомственные строительные нормы. Оценка физического износа жилых зданий Производство гибких печатных плат без металлизированных отверстий

Производство гибких печатных плат без металлизированных отверстий Для пап и детей. Образ отца в литературе для детей. Часть 2

Для пап и детей. Образ отца в литературе для детей. Часть 2 Презентация Русская матрешка

Презентация Русская матрешка