Содержание

- 2. Цели покрытия таблеток оболочками Возможность локализации действия ЛВ таблеток в определенном отделе ЖКТ. Пролонгирование действия ЛВ

- 3. Таблеточные оболочки в зависимости от состава и способа нанесения делятся на: Дражированные; Пленочные; Прессованные

- 4. Классический способ нанесения дражированного покрытия состоит из 4-х основных операций: 1-я операция: грунтовка (обволакивание), т.е. создание

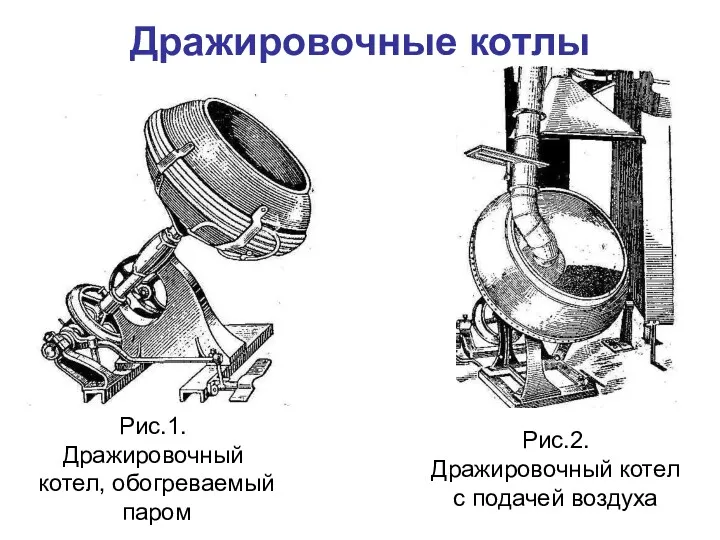

- 5. Дражировочные котлы

- 6. Дражировочные котлы Рис.1. Дражировочный котел, обогреваемый паром Рис.2. Дражировочный котел с подачей воздуха

- 7. Недостатки метода дражирования для достижения достаточной прочности (чтобы она не трескалась) и красивого вида дражированную оболочку

- 8. Суспензионный метод нанесения дражированного покрытия С 1975 г. в производство был внедрен суспензионный способ нанесения дражированного

- 9. Нанесение пленочных покрытий на таблеток Пленочное покрытие – это тонкая (порядка 0,05-0,2 мм) оболочка, образующаяся на

- 10. Нанесение пленочных покрытий на таблеток На качество образующейся на поверхности таблетки пленки влияют следующие факторы: Вязкость

- 11. Нанесение пленочных покрытий на таблеток Способы нанесения пленочных покрытий на таблетки и применяемые аппараты: Опрыскивание таблеток

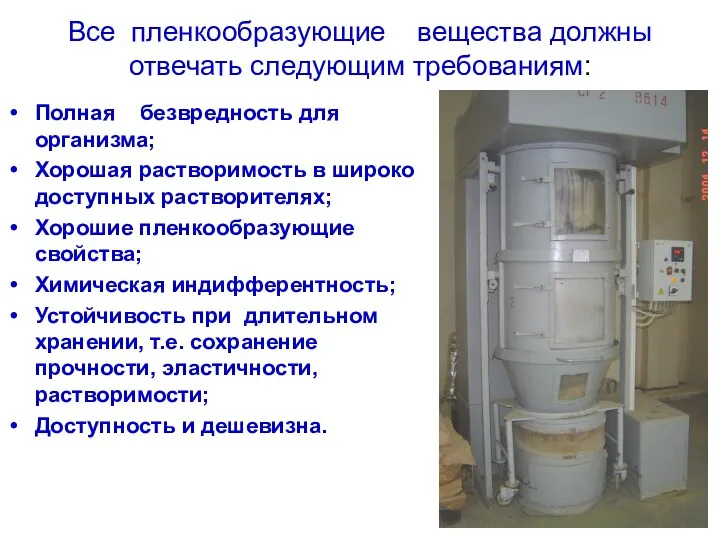

- 12. Все пленкообразующие вещества должны отвечать следующим требованиям: Полная безвредность для организма; Хорошая растворимость в широко доступных

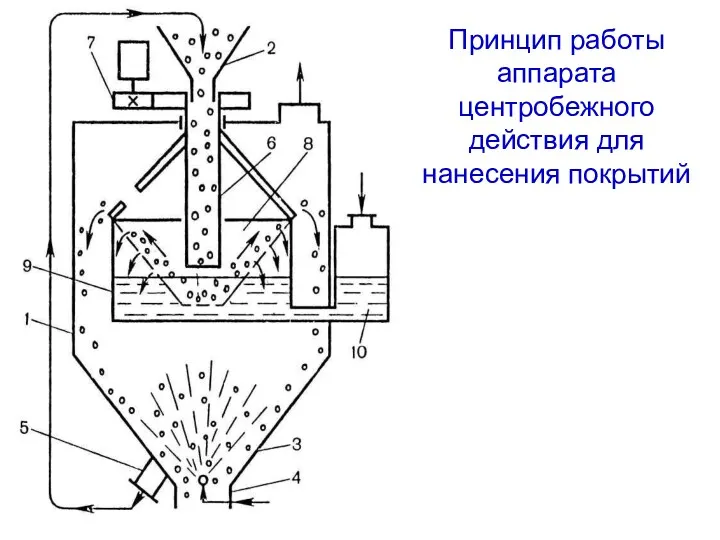

- 13. Принцип работы аппарата центробежного действия для нанесения покрытий

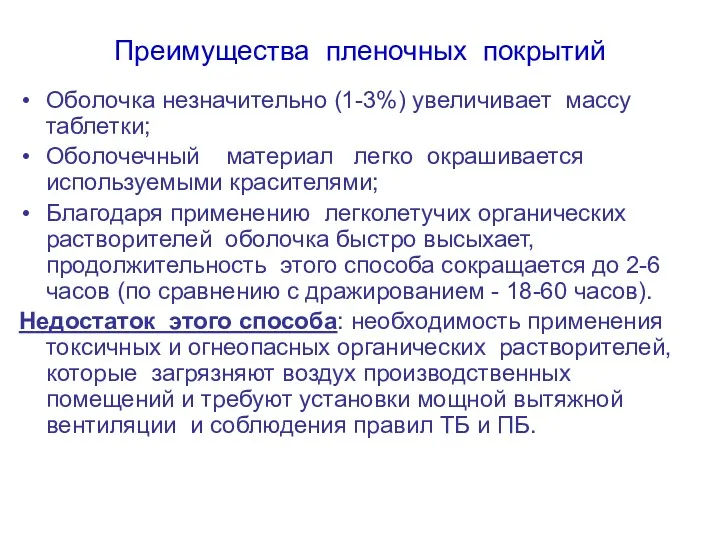

- 14. Преимущества пленочных покрытий Оболочка незначительно (1-3%) увеличивает массу таблетки; Оболочечный материал легко окрашивается используемыми красителями; Благодаря

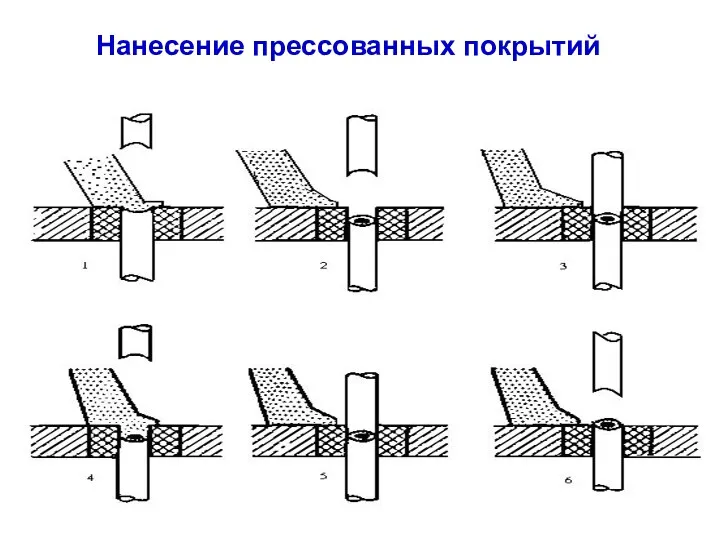

- 15. Нанесение прессованных покрытий

- 16. В настоящее время для нанесения прессованных оболочек на таблетки применяют машины двойного прессования, т.е. имеющие по

- 17. Преимущества прессованных покрытий Оболочку можно наносить на таблетки, содержащие вещества, которые нестабильны в присутствии влаги Оболочечный

- 19. Скачать презентацию

Past Simple. Простое прошедшее время

Past Simple. Простое прошедшее время СССР в годы перестройки

СССР в годы перестройки Электричество

Электричество Презентация : Авторитарное воспитание детей

Презентация : Авторитарное воспитание детей Автоматические выключатели

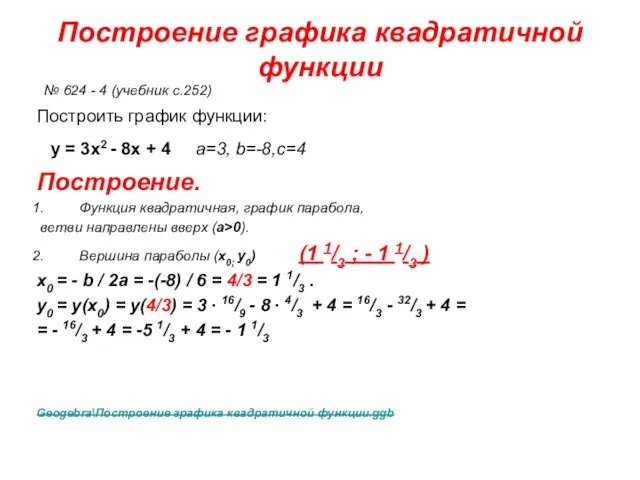

Автоматические выключатели Построение графика квадратичной функции

Построение графика квадратичной функции Способы преобразования ортогональных проекций

Способы преобразования ортогональных проекций Презентация Узнай, кто это! (1 тип слоговой структуры слова)

Презентация Узнай, кто это! (1 тип слоговой структуры слова) Анализ работы отделения медицинской реабилитации 29-й городской поликлиники за 1 квартал 2015 года

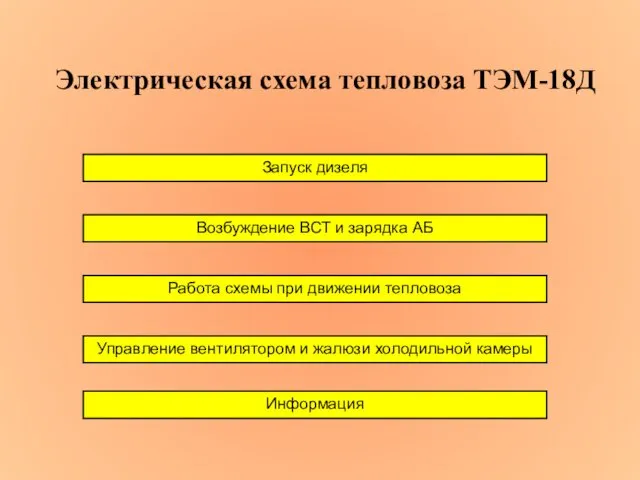

Анализ работы отделения медицинской реабилитации 29-й городской поликлиники за 1 квартал 2015 года Электрическая схема тепловоза ТЭМ-18Д

Электрическая схема тепловоза ТЭМ-18Д Эра-Глонасс. Устройство вызова экстренных оперативных служб

Эра-Глонасс. Устройство вызова экстренных оперативных служб Это интересно- Шведская система образования

Это интересно- Шведская система образования Автомобиль. Самобеглая коляска

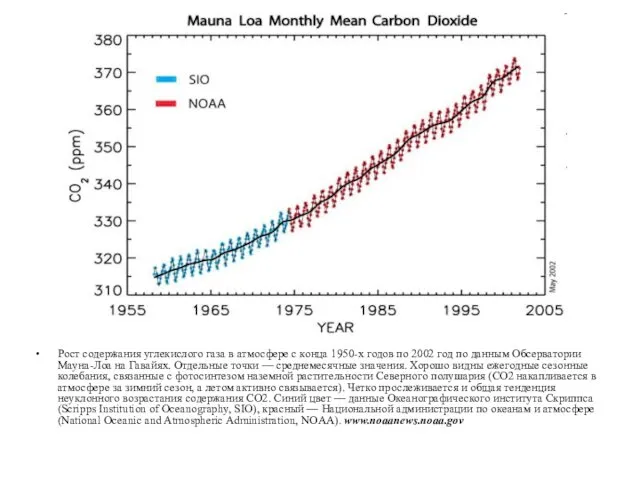

Автомобиль. Самобеглая коляска Глобальное потепление

Глобальное потепление Презентация социального проекта к 65-летию Победы Следы войны под нашими крышами

Презентация социального проекта к 65-летию Победы Следы войны под нашими крышами Презентация по творчеству М. В.Ломоносова

Презентация по творчеству М. В.Ломоносова Формы социального обслуживания пожилых граждан и инвалидов

Формы социального обслуживания пожилых граждан и инвалидов Из истории интересных чисел. Число П

Из истории интересных чисел. Число П Автомобиль. Дорога. Пешеход

Автомобиль. Дорога. Пешеход Презентация к уроку по курсу ОРКСЭ. Тема: Совесть (ОСЭ) 4 класс.

Презентация к уроку по курсу ОРКСЭ. Тема: Совесть (ОСЭ) 4 класс. Проект Моя буква.

Проект Моя буква. Устройства для нагревания воздуха. Очистка вентиляционного воздуха. Системы местной вентиляции. (Лекция 8)

Устройства для нагревания воздуха. Очистка вентиляционного воздуха. Системы местной вентиляции. (Лекция 8) Багатоповерхові будівлі. Планувальні схеми

Багатоповерхові будівлі. Планувальні схеми Good health is above wealth

Good health is above wealth Основное оборудование ТЭС

Основное оборудование ТЭС Тримаран для запуска космических ракет. Пошаговое изготовление

Тримаран для запуска космических ракет. Пошаговое изготовление Классификация яхт

Классификация яхт Конструкция скважин

Конструкция скважин