Содержание

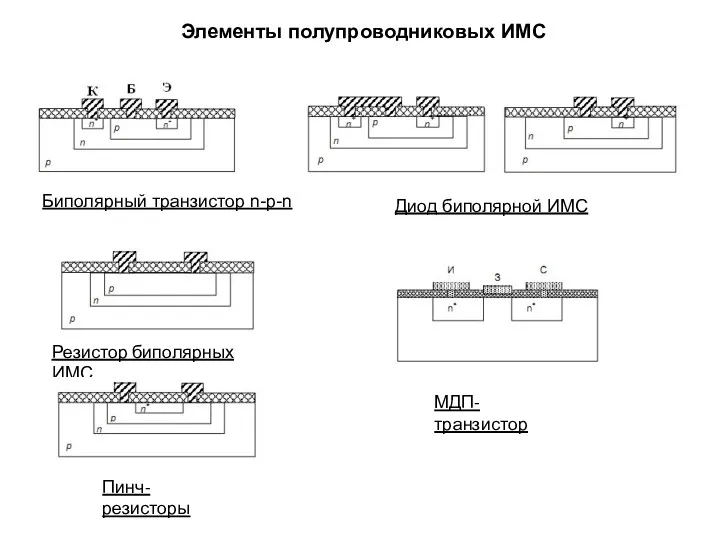

- 2. Элементы полупроводниковых ИМС Биполярный транзистор n-p-n Диод биполярной ИМС Резистор биполярных ИМС Пинч-резисторы МДП-транзистор

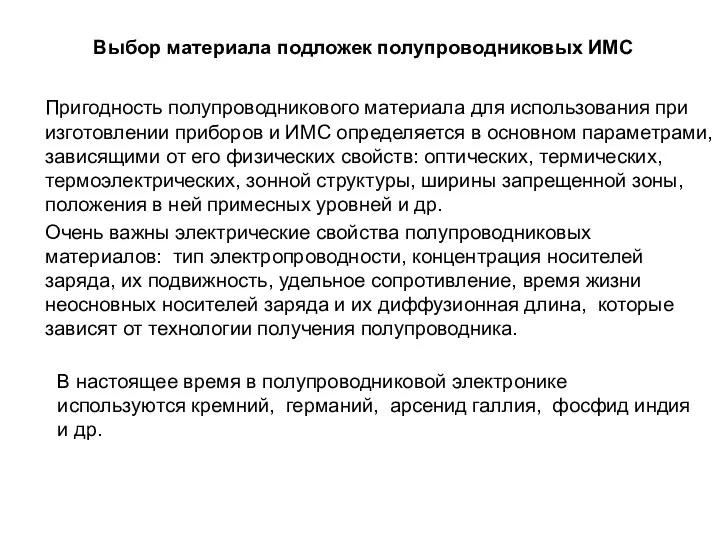

- 3. Выбор материала подложек полупроводниковых ИМС Пригодность полупроводникового материала для использования при изготовлении приборов и ИМС определяется

- 4. В последнее время происходит стремительное развитие технологии полупроводниковых приборов и ИМС на основе соединений A3B5. Это

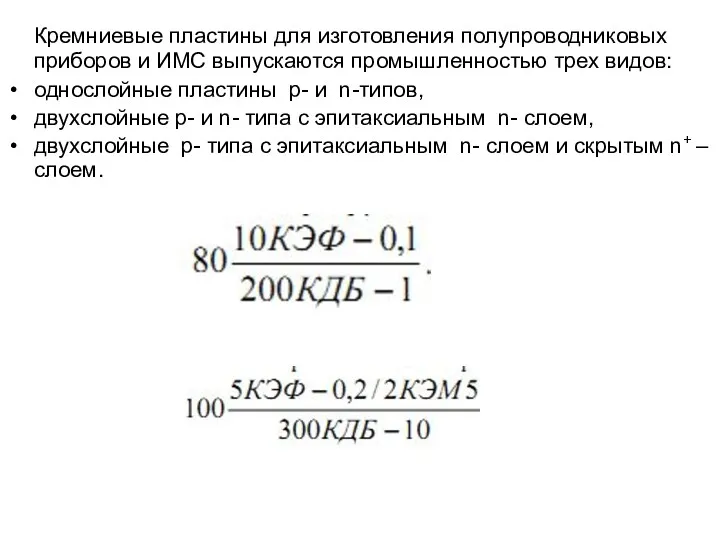

- 5. Кремниевые пластины для изготовления полупроводниковых приборов и ИМС выпускаются промышленностью трех видов: однослойные пластины p- и

- 6. Эпитаксиальное наращивание полупроводниковых слоев Эпитаксией называют процесс наращивания монокристаллических слоев на подложку, при котором кристаллографическая ориентация

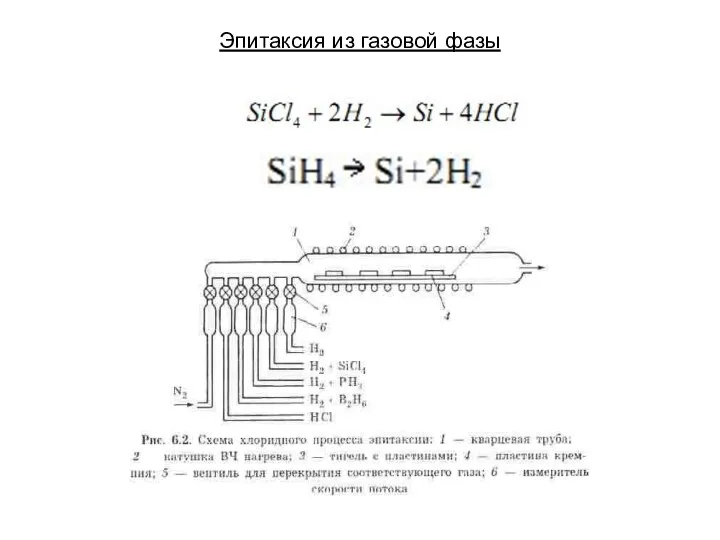

- 7. Эпитаксия из газовой фазы

- 8. Жидкостная эпитаксия Эпитаксия из жидкой фазы в основном применяется для получения многослойных полупроводниковых соединений, таких как

- 9. Молекулярно-лучевая эпитаксия МЛЭ

- 10. Технология получения диэлектрических пленок Диэлектрические пленки широко используются в технологии интегральных микросхем для различных целей: -

- 11. Легирование Основой полупроводниковой технологии является создание p-n переходов путем легирования. Сущность легирования состоит во внедрении легирующей

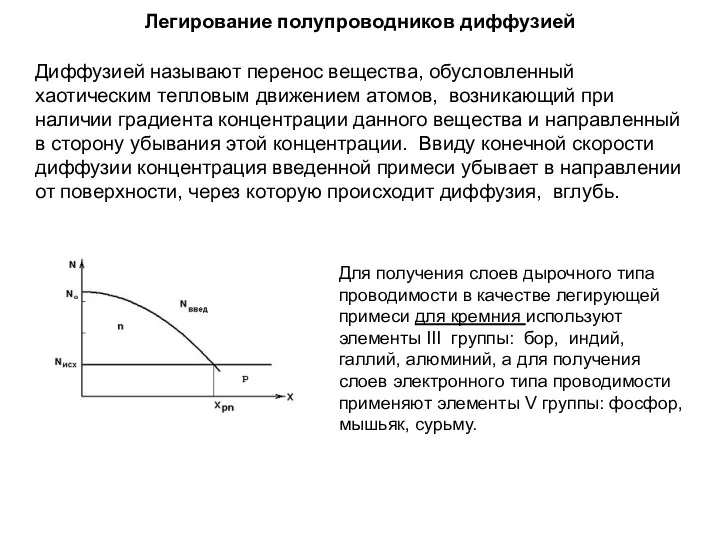

- 12. Легирование полупроводников диффузией Для получения слоев дырочного типа проводимости в качестве легирующей примеси для кремния используют

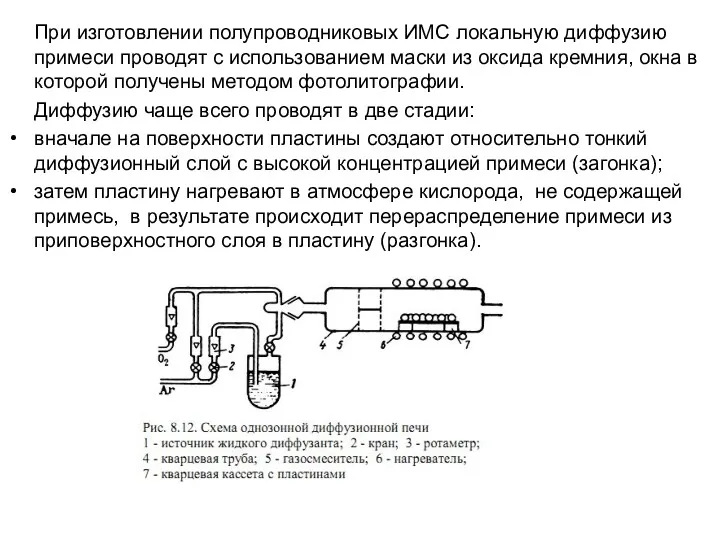

- 13. При изготовлении полупроводниковых ИМС локальную диффузию примеси проводят с использованием маски из оксида кремния, окна в

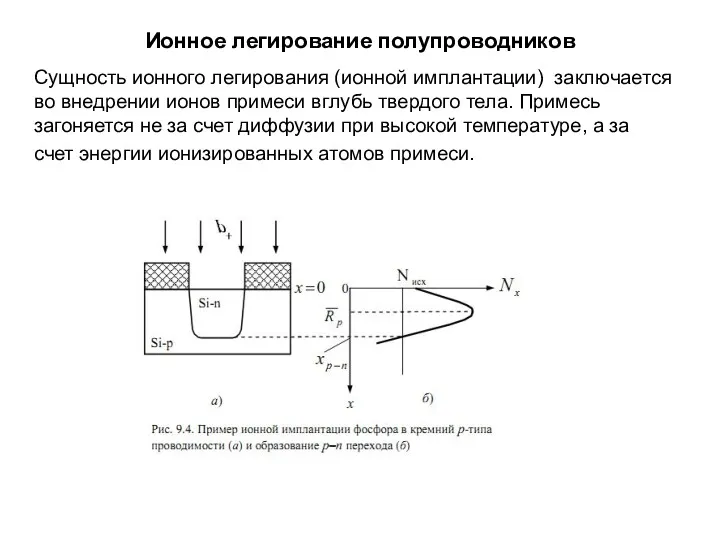

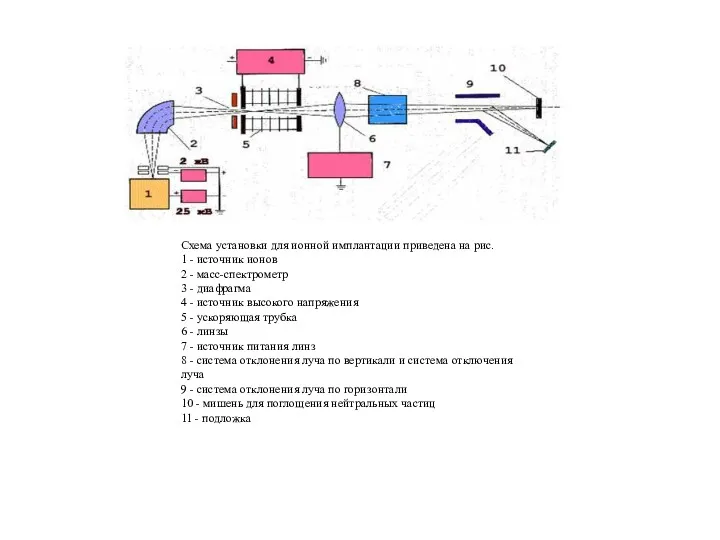

- 14. Ионное легирование полупроводников Сущность ионного легирования (ионной имплантации) заключается во внедрении ионов примеси вглубь твердого тела.

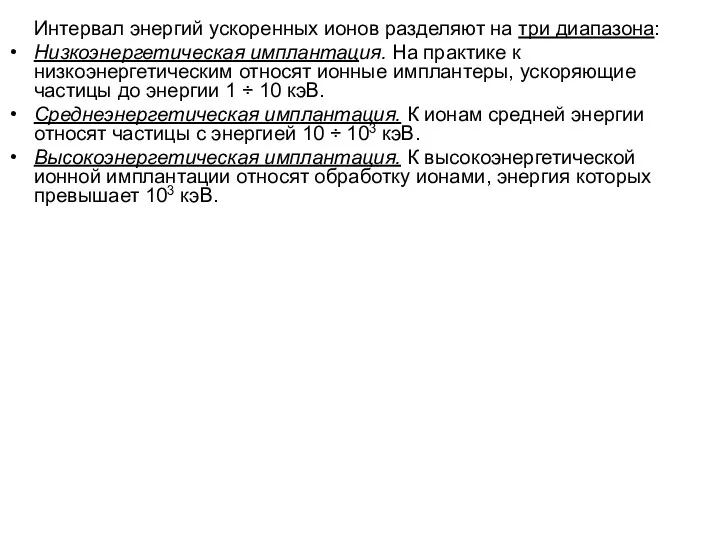

- 16. Интервал энергий ускоренных ионов разделяют на три диапазона: Низкоэнергетическая имплантация. На практике к низкоэнергетическим относят ионные

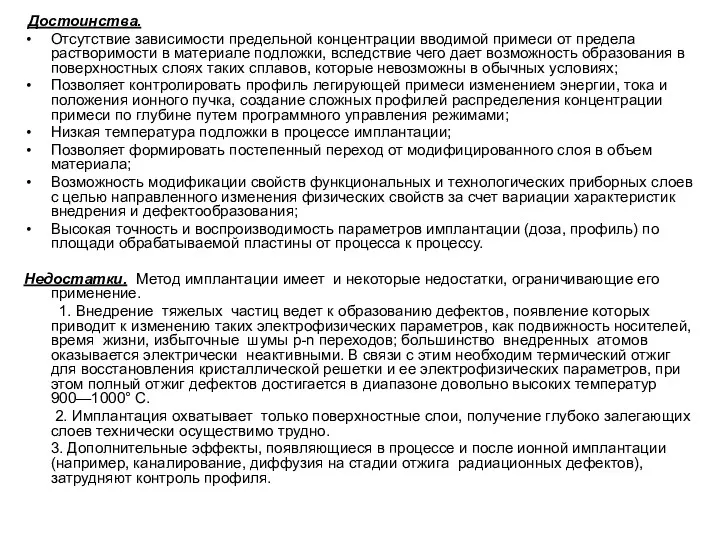

- 17. Достоинства. Отсутствие зависимости предельной концентрации вводимой примеси от предела растворимости в материале подложки, вследствие чего дает

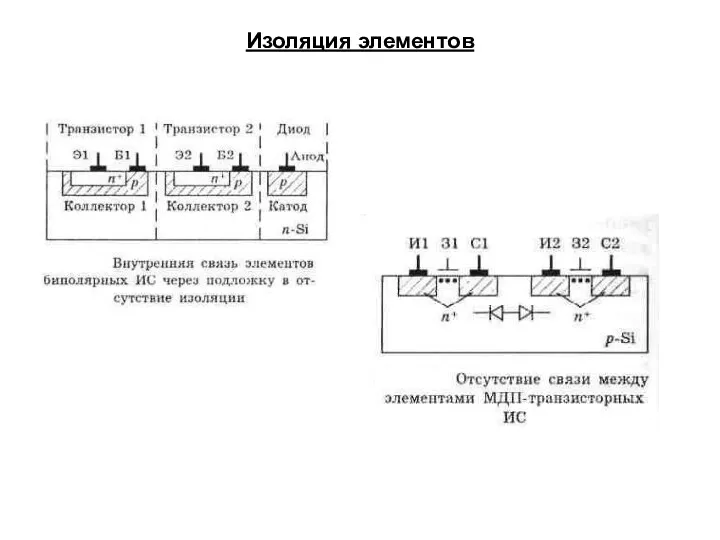

- 18. Изоляция элементов

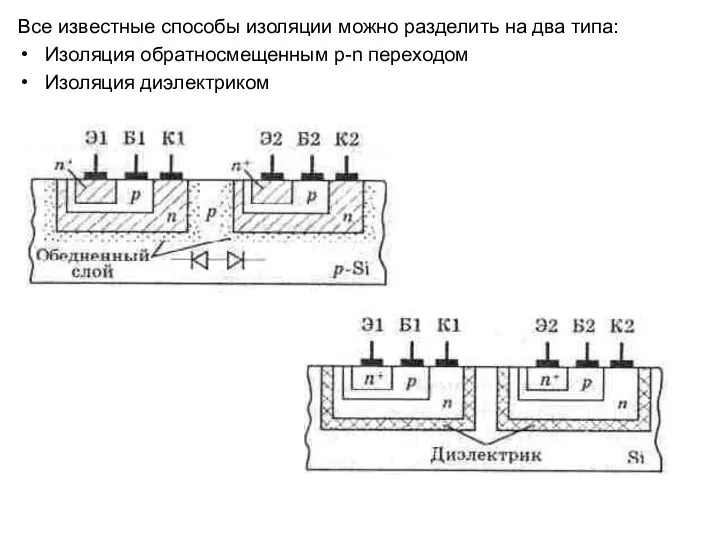

- 19. Все известные способы изоляции можно разделить на два типа: Изоляция обратносмещенным p-n переходом Изоляция диэлектриком

- 21. Скачать презентацию

Мотивация Cash on Card

Мотивация Cash on Card Основы теории градостроительства. Понятие город. (Лекция 5)

Основы теории градостроительства. Понятие город. (Лекция 5) Изменения в деятельности учителя при переходе на ФГОС ООО

Изменения в деятельности учителя при переходе на ФГОС ООО Презентация Использование мнемотаблиц, схем, в познавательно - речевом развитии дошкольников

Презентация Использование мнемотаблиц, схем, в познавательно - речевом развитии дошкольников Christmas

Christmas Digital Systems. Chapter 5. Flip-Flops and Related Devices

Digital Systems. Chapter 5. Flip-Flops and Related Devices Magic spells from Harry Potter

Magic spells from Harry Potter презентация к статье контроль и самоконтроль учащихся ФГОС

презентация к статье контроль и самоконтроль учащихся ФГОС Фонд социального страхования

Фонд социального страхования Аналоговые электронные вольтметры

Аналоговые электронные вольтметры IMA Engineering. Увеличение качества добычи руды и новый метод сканирования буровых проб

IMA Engineering. Увеличение качества добычи руды и новый метод сканирования буровых проб Реформы 1990-х годов в России

Реформы 1990-х годов в России Дифференциальные уравнения и ряды. Степенные ряды

Дифференциальные уравнения и ряды. Степенные ряды Галогенпроизводные алифатических углеводородов

Галогенпроизводные алифатических углеводородов Концептуальные основы радиационной безопасности

Концептуальные основы радиационной безопасности Основной государственный экзамен по русскому языку в 9 классе. Подготовка к написанию сочинения-рассуждения (15.2)

Основной государственный экзамен по русскому языку в 9 классе. Подготовка к написанию сочинения-рассуждения (15.2) Русская культура в XVI - XVIII веках

Русская культура в XVI - XVIII веках Проект Создание коллажа

Проект Создание коллажа Презентация учителя русского языка и литературы

Презентация учителя русского языка и литературы Искусство и духовная жизнь

Искусство и духовная жизнь Образовательная область Здоровье

Образовательная область Здоровье Общеразвивающие упражнения

Общеразвивающие упражнения Формы взаимодействия детского сада с родителями

Формы взаимодействия детского сада с родителями о.ю

о.ю Как мы следы осени искали

Как мы следы осени искали Welcome to WeOptimum Customer Support Center

Welcome to WeOptimum Customer Support Center Типовые звенья

Типовые звенья Смешарики. Английский для детей

Смешарики. Английский для детей