Слайд 2

Что такое порошковая металлургия?

Порошковой металлургией называют область техники, охватывающую совокупность методов изготовления

порошков металлов и металлоподобных соединений, полуфабрикатов и изделий из них или их смесей с неметаллическими порошками без расплавления основного компонента.

Слайд 3

История развития ПМ

Порошковая металлургия существовала в Египте в III веке до н. э. Древние инки из

драгоценных металлических порошков делали украшения и другие артефакты. Массовое производство изделий порошковой металлургии начинается с середины 19-го века. В 1826 году Пётр Григорьевич Соболевский и Василий Васильевич Любарский разработали способ аффинажа сырой платины и превращения ее в ковкий металл.

Изделия порошковой металлургии сегодня используются в широком спектре отраслей, от автомобильной и аэрокосмической промышленности до электроинструментов и бытовой техники. Технология продолжает развиваться.

Слайд 4

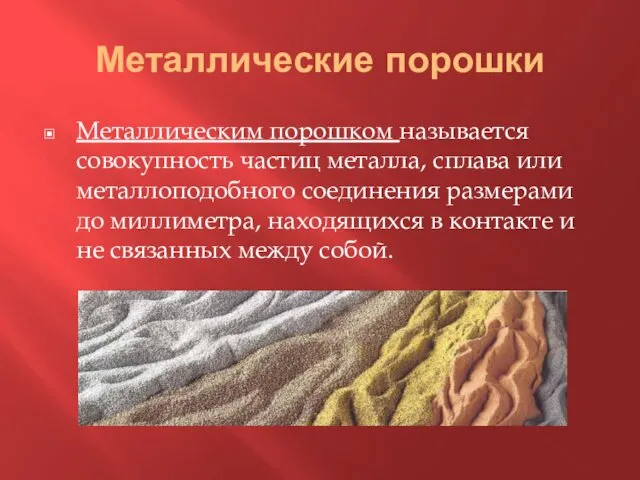

Металлические порошки

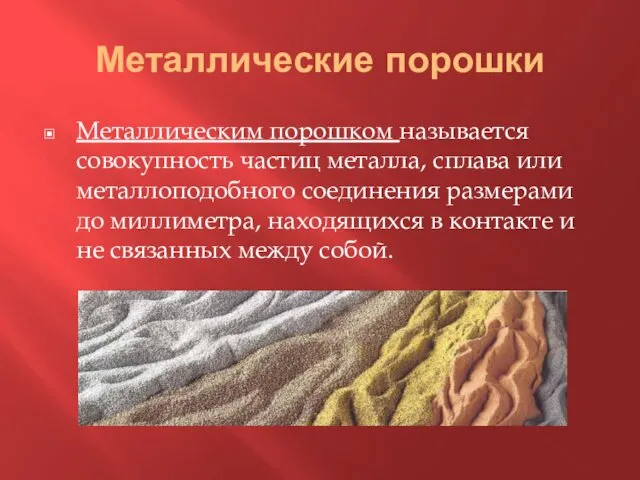

Металлическим порошком называется совокупность частиц металла, сплава или металлоподобного соединения

размерами до миллиметра, находящихся в контакте и не связанных между собой.

Слайд 5

Свойства порошков

В практике металлические порошки характеризуются по следующим свойствам:

физическим;

химическим;

технологическим.

Слайд 6

Химические свойства

К химическим свойствам порошков относят в первую очередь содержание основного металла,

примесей и загрязнений. На химические свойства влияет также содержание газов в связанном, адсорбированном или растворенном состоянии.

Вредными примесями для железного порошка являются примеси кремнезёма, оксидов алюминия и марганца. Эти примеси затрудняют прессование порошков, увеличивают износ прессформ.

Присутствие в порошках значительного количества газов (кислород, водород, азот и др.), адсорбированных на поверхности частиц, а также попавших внутрь частиц в процессе изготовления и в результате разложения при нагреве загрязнений увеличивает хрупкость порошков, затрудняет прессование. Поэтому порошки иногда подвергают вакуумной обработке для отгонки газов.

Слайд 7

Физические свойства

К физическим свойствам порошков обычно относят преобладающую форму частиц и гранулометрический

состав порошка.

Форма частиц в основном зависит от способа получения и может быть сферической, губчатой, осколочной, дендритной, тарельчатой, чешуйчатой.

Размер частиц порошков, получаемых различными методами колеблется от долей микрометра до долей миллиметра. Для получения прочной прессовки необходим порошок с определенными размерами частиц и набором их по крупности.

Гранулометрический состав порошка представляет собой относительное содержание фракций частиц различной крупности.

Слайд 8

Технологические свойства

Под технологическими свойствами порошков понимают:

насыпная масса порошка;

текучесть;

прессуемость.

Слайд 9

Насыпная масса порошка – это масса единицы его объёма при свободной насыпке.

Она определяется плотностью материала порошка, размером и формой его частиц, плотностью укладки частиц и состоянием их поверхности.

Текучесть порошка – это способность перемещаться под действием силы тяжести. Текучесть зависит от плотности материала, гранулометрического состава, формы и состояния поверхности частиц и влияет на производительность автоматических прессов при прессовании, так как она определяет время заполнения порошком пресс-формы.

Прессуемость порошка – это способность порошка под влиянием внешнего усилия приобретать и удерживать определённую форму и размеры.

Слайд 10

Cпособы получения порошков

Все способы получения порошков, которые встречаются в современной практике,

можно разделить на две группы:

механические способы;

физико-химические.

Механическими способами получения порошков считаются такие технологические процессы, при которых исходный материал в результате воздействия внешних сил измельчается без изменения химического состава.

К физико-химическим способам относят такие технологические процессы, в которых получение порошка связано с изменением химического состава исходного сырья в результате глубоких физико-химических превращений. При этом конечный продукт (порошок), как правило, отличается от исходного материала по химическому составу.

Слайд 11

Получение металлических порошков

Основные промышленные способы изготовления металлических порошков:

Механическое измельчение металлов в

вихревых, вибрационных и шаровых мельницах.

Распыление расплавов (жидких металлов) сжатым воздухом или в среде инертных газов.

Восстановление руды или окалины.

Электролитическое осаждение металлов из растворов.

Использование сильного тока приложенного к стержню металла в вакууме.

Слайд 12

Изготовление порошковых изделий

Типовой технологический процесс изготовления деталей методом порошковой металлургии

состоит из следующих основных операций:

приготовление шихты(смешивание)

Формование

Спекание

калибрование.

Слайд 13

Смешивание — это приготовление с помощью смесителей однородной механической смеси из металлических

порошков различного химического и гранулометрического состава или смеси металлических порошков с неметаллическими.

Формование изделий осуществляем путем холодного прессования под большим давлением (30-1000 МПа) в металлических формах. Обычно используются жёсткие закрытые пресс-формы, пресс-инструмент ориентирован, как правило, вертикально.

Слайд 14

Спекание изделий из однородных металлических порошков производится при температуре ниже температуры плавления

металла. С повышением температуры и увеличением продолжительности спекания увеличиваются усадка, плотность, и улучшаются контакты между зернами.

Калибрование изделий необходимо для достижения нужной точности размеров, улучшается качество поверхности и повышается прочность.

Иногда применяются дополнительные операции: пропитка смазками, механическая доработка, термическая, химическая обработка и др.

Методы приёма оптических сигналов

Методы приёма оптических сигналов Из опыта работы городской творческой группы учителей истории 2011-2015 гг

Из опыта работы городской творческой группы учителей истории 2011-2015 гг Конструктивные элементы здания гостиницы

Конструктивные элементы здания гостиницы Традиционное народное творчество

Традиционное народное творчество Общеобязательные нормы, установленные государством. Право

Общеобязательные нормы, установленные государством. Право Классификация дефектов трубопровода

Классификация дефектов трубопровода Память МПС

Память МПС Протоколы взаимодействия по системе №7 МККТТ

Протоколы взаимодействия по системе №7 МККТТ Особенности гендерной социализации в игровой деятельности дошкольников

Особенности гендерной социализации в игровой деятельности дошкольников Правопорушення та юридична відповідальність

Правопорушення та юридична відповідальність Надмолекулярные структуры полимеров (НС)

Надмолекулярные структуры полимеров (НС) Презентация по технологии Новогодняя игрушка

Презентация по технологии Новогодняя игрушка Аварийно-спасательные работы в зоне наводнения

Аварийно-спасательные работы в зоне наводнения Интерактивные игры в образовательном процессе ДОУ

Интерактивные игры в образовательном процессе ДОУ 20231118_vidy_sil_7_klass

20231118_vidy_sil_7_klass Котельные установки

Котельные установки Кирилл Иерусалимский (315-386). Поучение предогласительное, или предисловие к огласительным поучениям

Кирилл Иерусалимский (315-386). Поучение предогласительное, или предисловие к огласительным поучениям 04-VDI-JS-HyperV

04-VDI-JS-HyperV Контекстное обучение взрослых

Контекстное обучение взрослых Сварные соединения и швы

Сварные соединения и швы Пассивный доход

Пассивный доход Женские имена в летописи химии

Женские имена в летописи химии Внешняя политика в 20-е годы

Внешняя политика в 20-е годы Лево Луи - французский архитектор, один из основоположников французского классицизма

Лево Луи - французский архитектор, один из основоположников французского классицизма Самопрезентация учителя английского языка

Самопрезентация учителя английского языка Использование развивающей технологии В.В.Воскобовича в детском саду

Использование развивающей технологии В.В.Воскобовича в детском саду В мире животных

В мире животных Презентация Тряпичная кукла Диск

Презентация Тряпичная кукла Диск