Содержание

- 2. Бибик В.Л. Общее понятие о припуске Припуск – слой материала, удаляемый с поверхности заготовки в целях

- 3. Бибик В.Л. Классификация припусков Общий припуск – припуск, удаляемый в процессе механической обработки рассматриваемой поверхности для

- 4. Бибик В.Л. Классификация припусков Операционный припуск – это припуск, удаляемый при выполнении одной технологической операции. Промежуточный

- 5. Бибик В.Л. Классификация припусков zi – припуск на выполняемом технологическом переходе – промежуточный припуск; Li –

- 6. Бибик В.Л. Классификация припусков Симметричные – при обработке наружных и внутренних цилиндрических поверхностей, при одновременной обработке

- 7. Бибик В.Л. Оптимальный припуск Оптимальный припуск – это припуск, имеющий размеры, обеспечивающие выполнение необходимой механической обработки

- 8. Бибик В.Л. Оптимальный припуск

- 9. Факторы, влияющие на величину припуска

- 10. Бибик В.Л. Факторы, влияющие на величину припуска Материал заготовки. Конфигурация и размеры заготовки. Вид заготовки и

- 11. Бибик В.Л. 1) Материал заготовки. Литые заготовки имеют твердую корку. Для нормальной работы режущего инструмента, глубина

- 12. Бибик В.Л. 2) Конфигурация и размеры заготовки. В штамповках сложной конфигурации затруднено течение материала, поэтому необходимо

- 13. Бибик В.Л. 3) Вид заготовки и способ ее изготовления. Заготовки Прокат Отливки Поковки Штамповки Песчано-глиняные формы

- 14. Бибик В.Л. 4) Технические условия в отношении точности и качества поверхности. В соответствии с требованиями к

- 15. Методы расчета припусков

- 16. Бибик В.Л.

- 17. Бибик В.Л. Опытно-статистический Припуск устанавливают по стандартам и таблицам, которые составлены на основе обобщения и систематизации

- 18. Бибик В.Л. Опытно-статистический Преимущества метода: Экономия времени на установление припусков. Недостатки метода: Не учитывает конкретные условия

- 19. Бибик В.Л. Расчетно-аналитический Разработан проф. Кованом В.М. Расчетная величина – минимальный припуск, определяемый на основе анализа

- 20. Бибик В.Л. Расчетно-аналитический Преимущества метода: Учитывает конкретные условия выполнения т/п. Более точное значение припусков. Недостатки метода:

- 21. Бибик В.Л. Составляющие минимального припуска Высота неровностей, полученная на предшествующем переходе (Rzi-1). Высота дефектного поверхностного слоя,

- 22. Бибик В.Л. 1. Высота неровностей При выполнении первой операции Rzi-1 берется по исходной заготовке, при выполнении

- 23. Бибик В.Л. 2. Дефектный слой Дефектный слой возникает в связи с обезуглероживанием поверхностного слоя стальных поковок,

- 24. Бибик В.Л. 3. Отклонения расположения Суммарные пространственные учитывают: у заготовок (под первый технологический переход); после черновой

- 25. Бибик В.Л. 3. Отклонения расположения А) Общее и местное отклонение оси детали от прямолинейности (кривизна). При

- 26. Бибик В.Л. 3. Отклонения расположения А) Общее и местное отклонение оси детали от прямолинейности При консольном

- 27. Бибик В.Л. 3. Отклонения расположения Б) Суммарное значение двух отклонений расположения определяют как векторную величину. В

- 28. Бибик В.Л. 3. Отклонения расположения Б) Суммарное отклонение расположения при обработке отверстий в отливке при базировании

- 29. Бибик В.Л. 3. Отклонения расположения Б) Суммарное отклонение после сверления отверстия где Со – смещение оси

- 30. Бибик В.Л. Расчетные формулы Минимальный припуск: при последовательной обработке противолежащих поверхностей (односторонний припуск) при параллельной обработке

- 31. Бибик В.Л. Расчетные формулы Минимальный припуск (частные случаи): Развертывание плавающей разверткой, протягивание отверстий (не устраняются погрешности

- 32. Бибик В.Л. Расчетные формулы Номинальный припуск на обработку поверхностей: наружных внутренних Номинальный припуск необходим для определения

- 33. Бибик В.Л. Расчетные формулы Максимальный припуск на обработку поверхностей: наружных внутренних Zmax – принимают в качестве

- 34. Порядок расчета припусков и предельных размеров наружных (внутренних) поверхностей

- 35. Бибик В.Л. Порядок расчета: Записать в расчетную карту технологические переходы в порядке их выполнения при обработке

- 36. Бибик В.Л. Порядок расчета: Рассчитать наименьшие (наибольшие) предельные размеры по переходам путем прибавления (вычитания) к расчетному

- 37. Бибик В.Л. Пример расчета припусков Штамповка II класса точности m = 2 кг. Ø25 Ø25 Ø56

- 38. Бибик В.Л.

- 39. Бибик В.Л. При установке маршрута необходимо руководствоваться таблицами точности и качества поверхности. В графу 6 заносятся

- 40. Бибик В.Л.

- 41. Бибик В.Л. 2) Расчет отклонений расположения поверхностей А) заготовки: при обработке в центрах Где lк –

- 42. Бибик В.Л.

- 43. Бибик В.Л. 3) Определение минимальных припусков по переходам А) точение черновое 2Z i min = 2(160+200+500+0)

- 44. Бибик В.Л.

- 45. Бибик В.Л. 4) Определение максимальных припусков по переходам А) точение черновое 2z i max = 1720

- 46. Бибик В.Л.

- 47. Бибик В.Л. 5) В графу 9 наименьший предельный размер для конечного перехода. 6) Расчет наименьших предельных

- 48. Бибик В.Л.

- 49. Бибик В.Л. 7) Расчет наибольших предельных размеров по переходам d i max = d i min

- 50. Бибик В.Л.

- 52. Скачать презентацию

Зачем нужна дисциплина

Зачем нужна дисциплина Жизненный и творческий путь Афанасия Афанасьевича Фета. (1820г.-1892г.)

Жизненный и творческий путь Афанасия Афанасьевича Фета. (1820г.-1892г.) Кацусика Хокусай

Кацусика Хокусай Паломническая поездка в Грузию

Паломническая поездка в Грузию Выступление на РМО учителей начальных классов

Выступление на РМО учителей начальных классов Груминг, уход за внешностью животного, его кожей и шерстью, когтями и ушами

Груминг, уход за внешностью животного, его кожей и шерстью, когтями и ушами Маркетинговые исследования

Маркетинговые исследования Презентация к практическому занятию по химии в 5 классе.

Презентация к практическому занятию по химии в 5 классе. Неправильные-глаголы (1)

Неправильные-глаголы (1) Решение задач по теме: Площадь круга. Площадь кругового сектора

Решение задач по теме: Площадь круга. Площадь кругового сектора Сравнение, сложение и вычитание дробей с разными знаменателями. Урок-путешествие

Сравнение, сложение и вычитание дробей с разными знаменателями. Урок-путешествие Рискованное поведение подростков. причины, последствия, способы преодоления

Рискованное поведение подростков. причины, последствия, способы преодоления Влияние личной совместимости на качество успеваемости

Влияние личной совместимости на качество успеваемости Природные зоны Северной Америки.

Природные зоны Северной Америки. Презентация Открытка с бабочками

Презентация Открытка с бабочками Устная часть. Подготовка к заданию 1. ЕГЭ по английскому языку. Чтение вслух

Устная часть. Подготовка к заданию 1. ЕГЭ по английскому языку. Чтение вслух Сертификация продуктов и услуг

Сертификация продуктов и услуг Представление целых чисел в двоичной, восьмеричной и шестнадцатеричной системах счисления

Представление целых чисел в двоичной, восьмеричной и шестнадцатеричной системах счисления Российское движение школьников на территории РК

Российское движение школьников на территории РК М.А.Шолохов (1905-1984)

М.А.Шолохов (1905-1984) Безопасное использование банковских карт

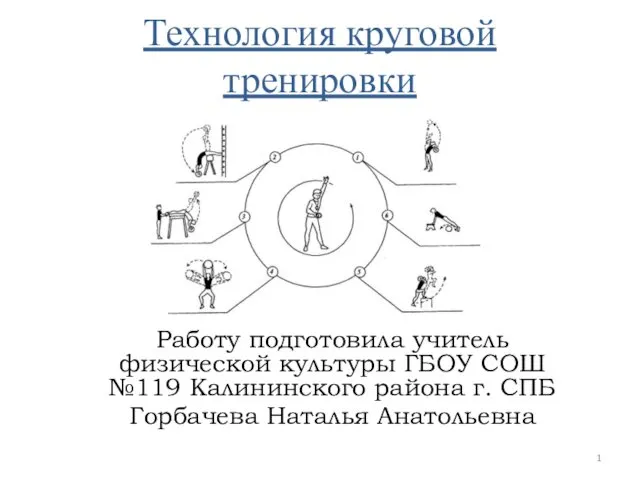

Безопасное использование банковских карт Технология круговой тренировки

Технология круговой тренировки Талантливые дети - будущее России, центр образования Сириус

Талантливые дети - будущее России, центр образования Сириус Онтогенез и разведение сельскохозяйственных животных

Онтогенез и разведение сельскохозяйственных животных Викторина: волшебное подземное царство по сказке А. Погорельцева Чёрная курица

Викторина: волшебное подземное царство по сказке А. Погорельцева Чёрная курица Научно-справочный аппарат архивов

Научно-справочный аппарат архивов Электронная почта

Электронная почта Виды железобетонных конструкций, расчет которых по прочности сводится к расчету тавра с полкой в сжатой зоне:

Виды железобетонных конструкций, расчет которых по прочности сводится к расчету тавра с полкой в сжатой зоне: