Содержание

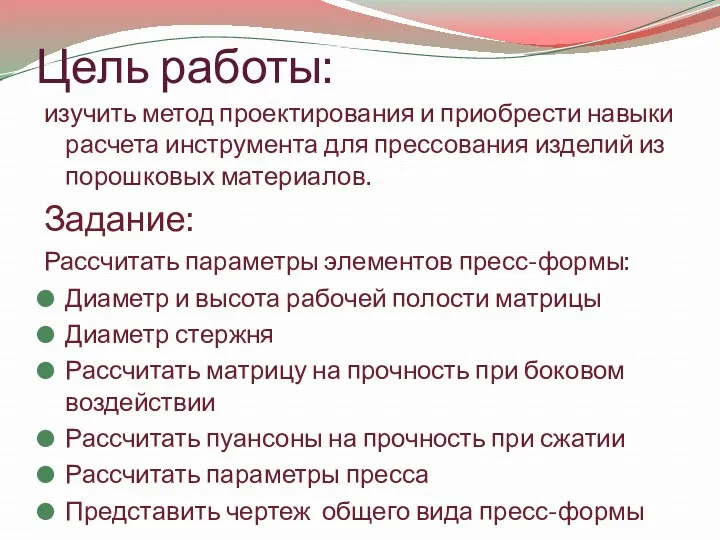

- 2. Цель работы: изучить метод проектирования и приобрести навыки расчета инструмента для прессования изделий из порошковых материалов.

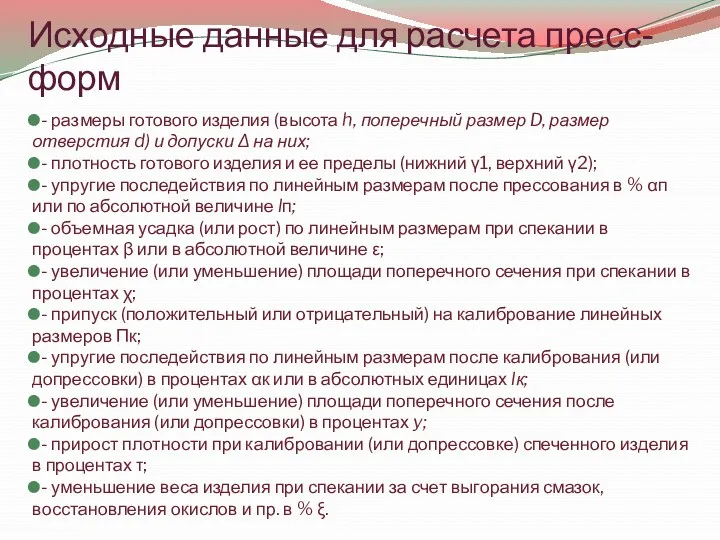

- 3. Исходные данные для расчета пресс-форм - размеры готового изделия (высота h, поперечный размер D, размер отверстия

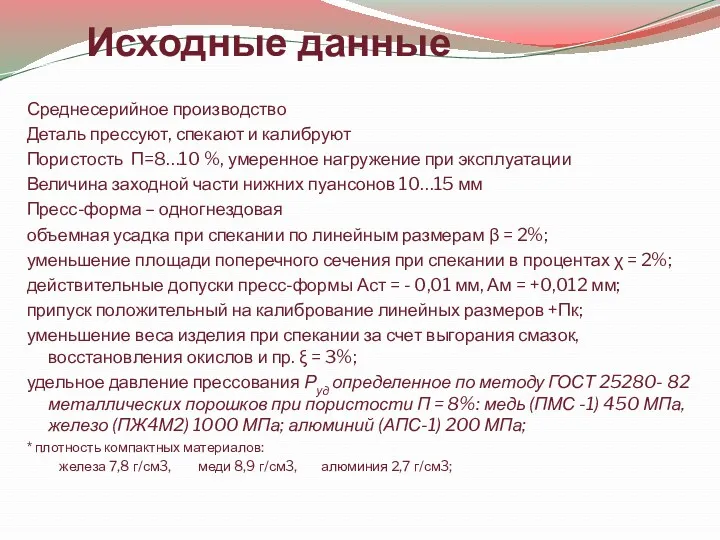

- 4. Исходные данные

- 5. Среднесерийное производство Деталь прессуют, спекают и калибруют Пористость П=8…10 %, умеренное нагружение при эксплуатации Величина заходной

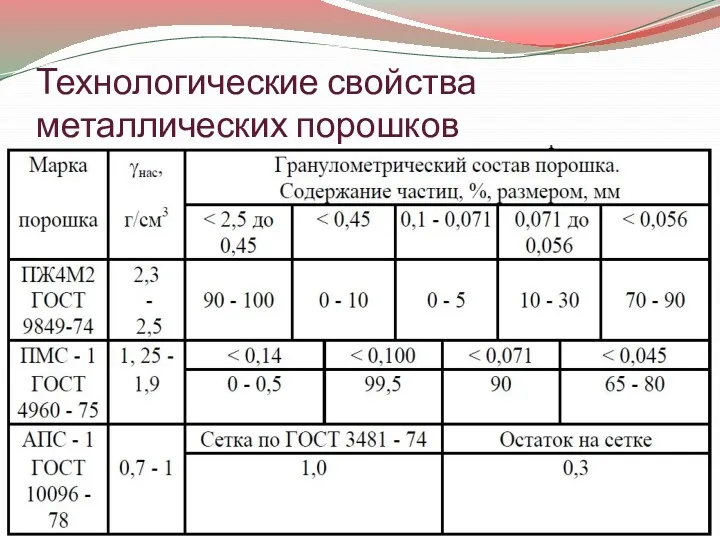

- 6. Технологические свойства металлических порошков

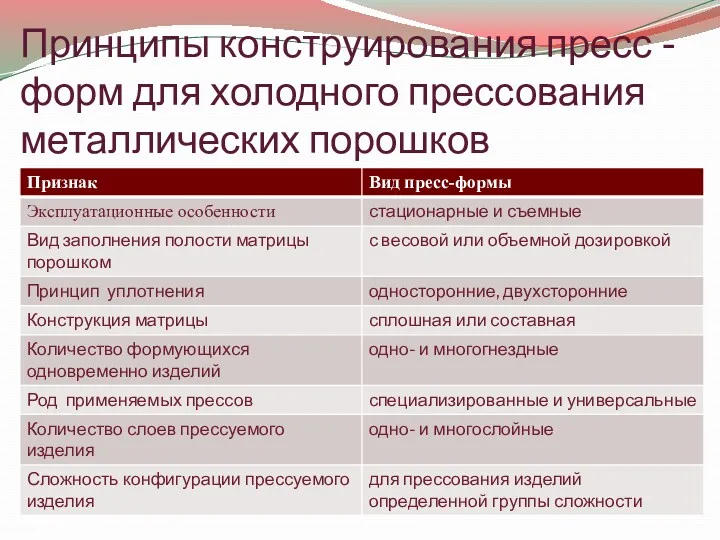

- 7. Принципы конструирования пресс - форм для холодного прессования металлических порошков

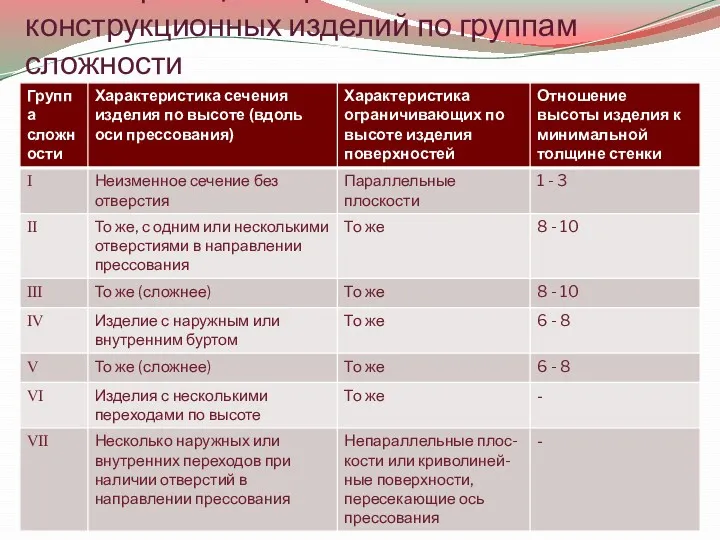

- 8. Классификация порошковых конструкционных изделий по группам сложности

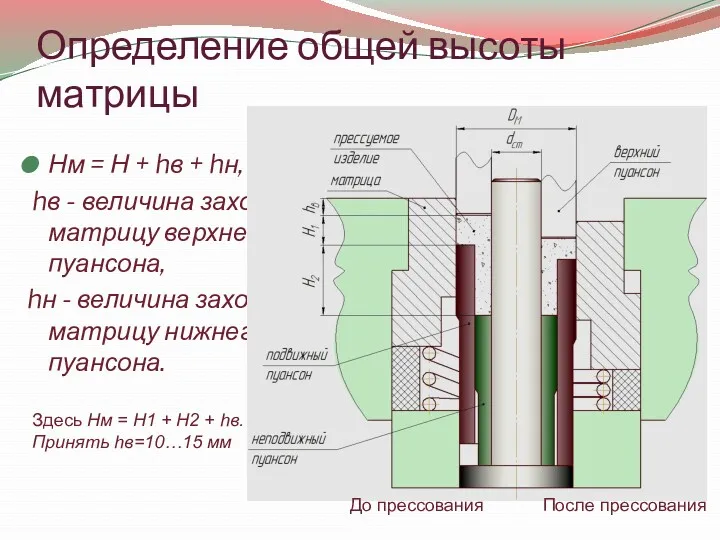

- 9. Определение общей высоты матрицы Нм = Н + hв + hн, hв - величина захода в

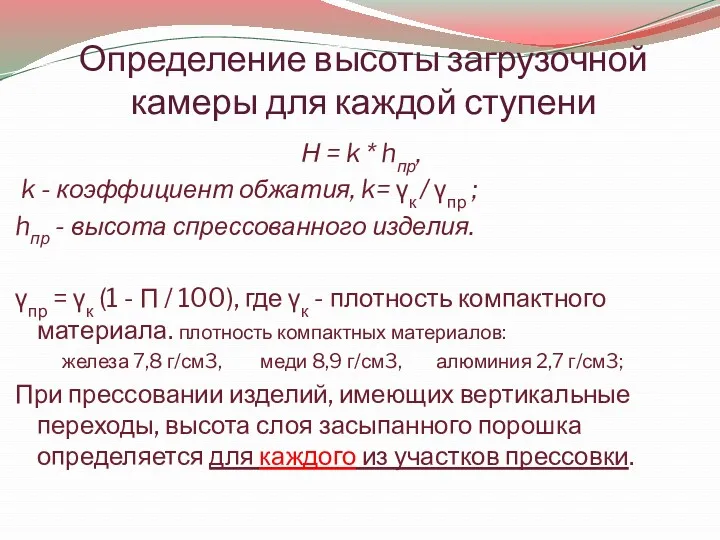

- 10. Определение высоты загрузочной камеры для каждой ступени Н = k * hпр, k - коэффициент обжатия,

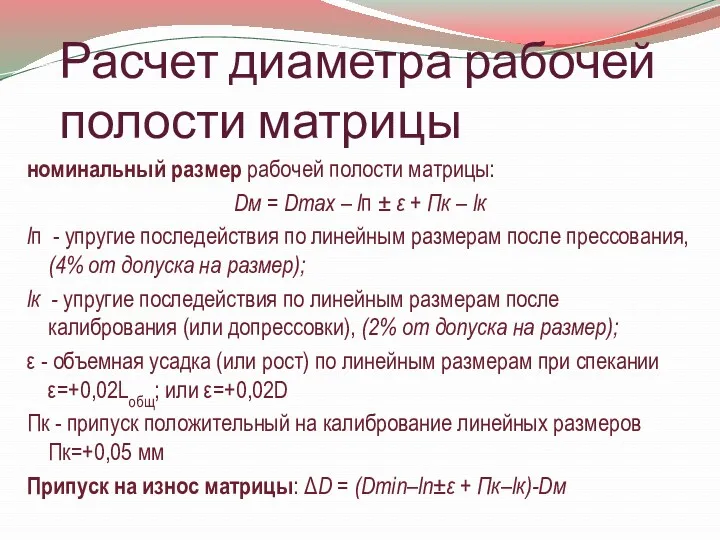

- 11. Расчет диаметра рабочей полости матрицы номинальный размер рабочей полости матрицы: Dм = Dmax – lп ±

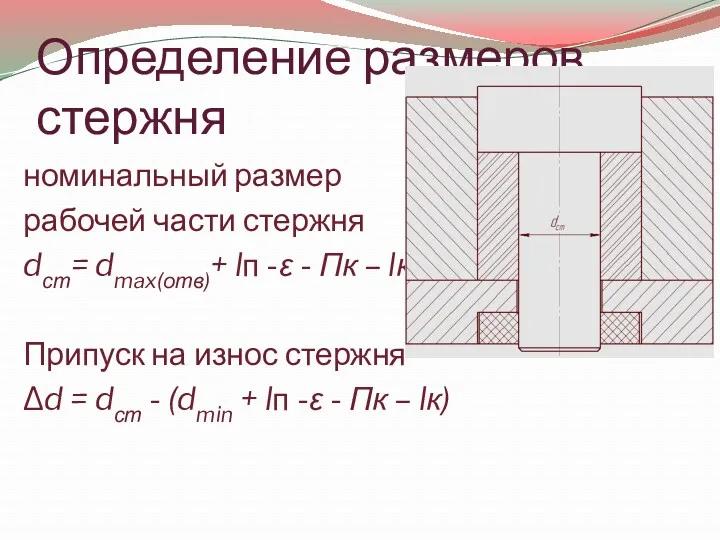

- 12. Определение размеров стержня номинальный размер рабочей части стержня dст= dmax(отв)+ lп -ε - Пк – lк

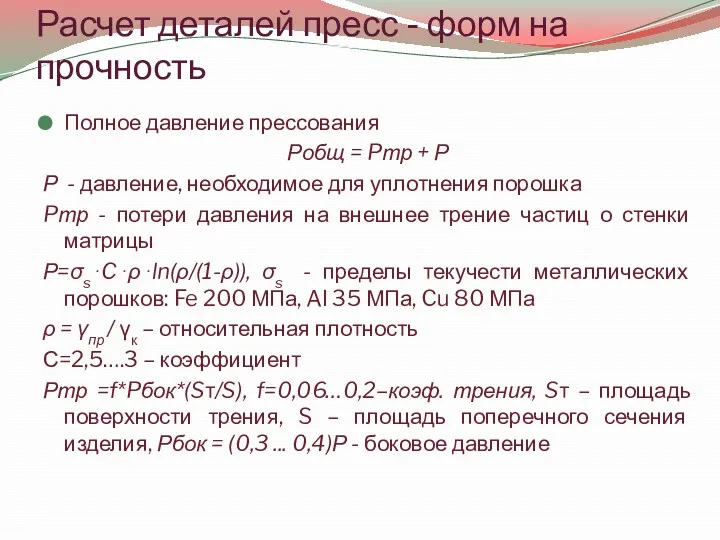

- 13. Расчет деталей пресс - форм на прочность Полное давление прессования Робщ = Pтр + Р Р

- 14. Расчет деталей пресс - форм на прочность Расчет матриц Напряжения разрушения [σр ] ≥ σэкв =

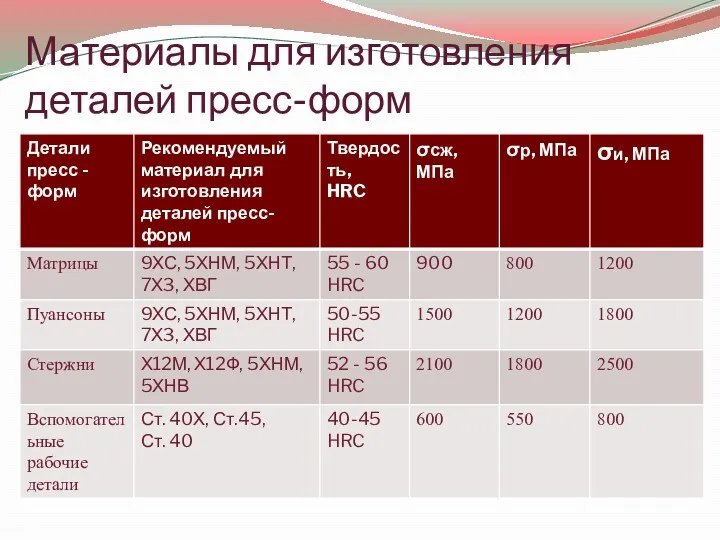

- 15. Материалы для изготовления деталей пресс-форм

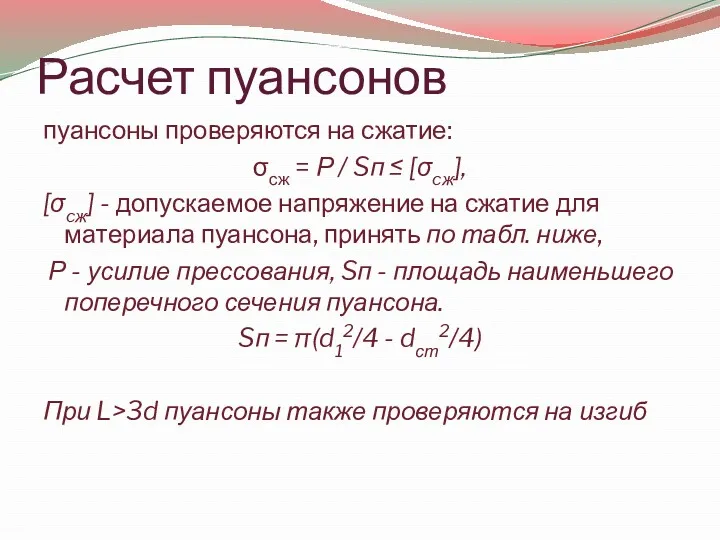

- 16. Расчет пуансонов пуансоны проверяются на сжатие: σсж = Р / Sп ≤ [σcж], [σcж] - допускаемое

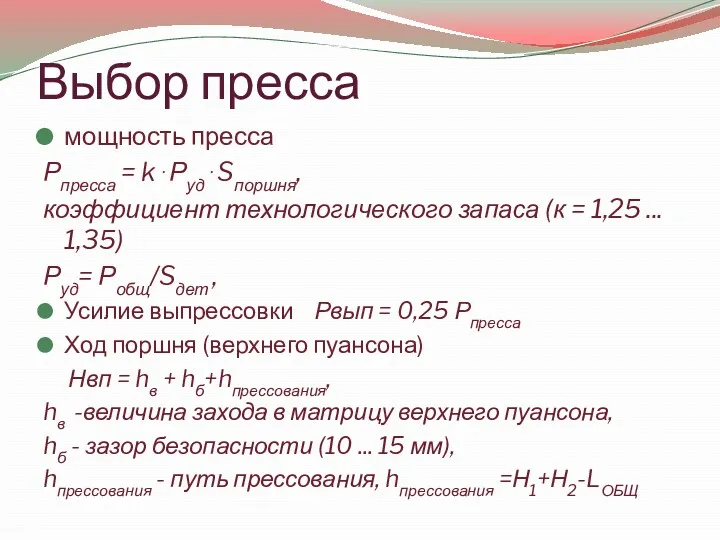

- 17. Выбор пресса мощность пресса Рпресса = k⋅Руд⋅Sпоршня, коэффициент технологического запаса (к = 1,25 ... 1,35) Руд=

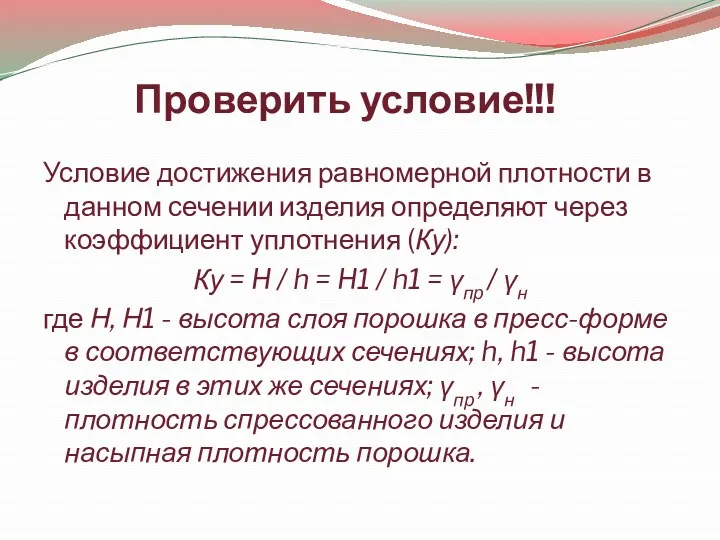

- 18. Условие достижения равномерной плотности в данном сечении изделия определяют через коэффициент уплотнения (Ку): Ку = H

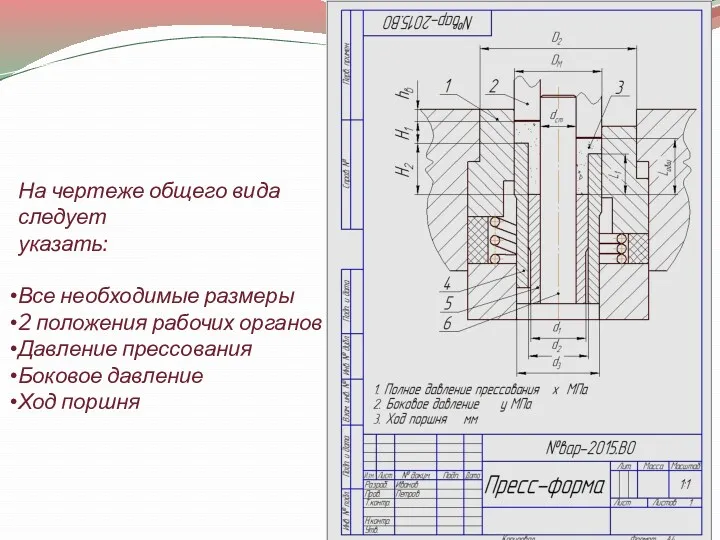

- 19. На чертеже общего вида следует указать: Все необходимые размеры 2 положения рабочих органов Давление прессования Боковое

- 21. Скачать презентацию

Симбиогенетика микоризы. (Лекция 6)

Симбиогенетика микоризы. (Лекция 6) Религия. Понятие религии

Религия. Понятие религии Части речи

Части речи Основы племенной работы в животноводстве

Основы племенной работы в животноводстве Просветительская деятельность учителя-логопеда в МДОУ Детский сад №3 Дюймовочка

Просветительская деятельность учителя-логопеда в МДОУ Детский сад №3 Дюймовочка Антисептика. Жараға түскен инфекцияға қарсы бағытталған шаралар кешені

Антисептика. Жараға түскен инфекцияға қарсы бағытталған шаралар кешені Классическая школа управления. Основные последователи

Классическая школа управления. Основные последователи Ступенька в будущее

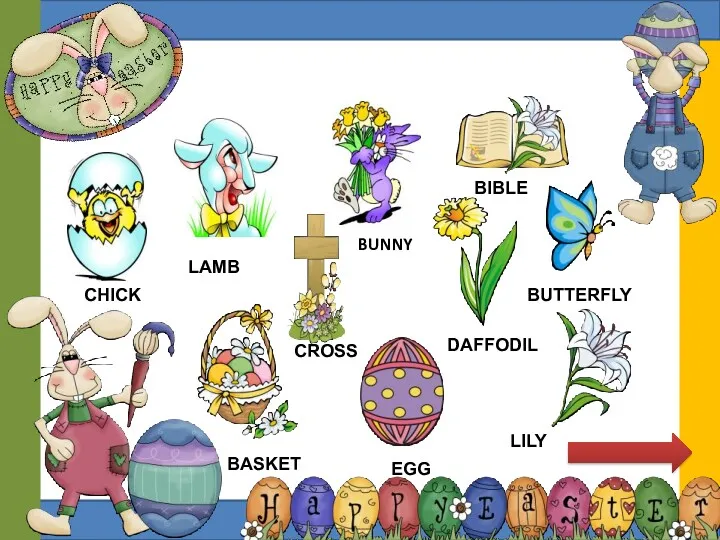

Ступенька в будущее Easter game. Fun activities. Games picture dictionaries

Easter game. Fun activities. Games picture dictionaries презентация к уроку природоведения 5 класс Тела и вещества

презентация к уроку природоведения 5 класс Тела и вещества Предмет психологии. Методы. Психология восприятия и ощущения

Предмет психологии. Методы. Психология восприятия и ощущения Пыль атмосферного воздуха, основные источники, влияние на здоровье населения. Охрана воздуха от пылевого загрязнения

Пыль атмосферного воздуха, основные источники, влияние на здоровье населения. Охрана воздуха от пылевого загрязнения Национальность- дунгане

Национальность- дунгане Экономико-географическое и политико-географическое положение Японии

Экономико-географическое и политико-географическое положение Японии Трансграничная передача персональных данных

Трансграничная передача персональных данных Презентация праздника День смеха или веселье по - наоборотски.

Презентация праздника День смеха или веселье по - наоборотски. Противоэпидемическая работа медицинского персонала в организованных коллективах. Организация режима дня и учебных занятий в ДОУ

Противоэпидемическая работа медицинского персонала в организованных коллективах. Организация режима дня и учебных занятий в ДОУ Устройство и работа воздухораспределителя 483 М, А грузовой

Устройство и работа воздухораспределителя 483 М, А грузовой Центр технологического обеспечения Технопарка Новосибирского Академгородка

Центр технологического обеспечения Технопарка Новосибирского Академгородка Образовательная программа студии Флоренталь. Фитодизайн и ароматерапия

Образовательная программа студии Флоренталь. Фитодизайн и ароматерапия Системные заболевания опорно-двигательного аппарата у детей

Системные заболевания опорно-двигательного аппарата у детей Индуктивті байланысқан элементтері бар тізбектер. Шарғыларды үйлесімді және қарсы қосу

Индуктивті байланысқан элементтері бар тізбектер. Шарғыларды үйлесімді және қарсы қосу Презентация для детей на тему:Зимующие птицы

Презентация для детей на тему:Зимующие птицы Материалы для подготовки по истории древнего мира

Материалы для подготовки по истории древнего мира Карман – деталь одежды. 5 класс

Карман – деталь одежды. 5 класс Путешествие по Солнечной системе. Решение уравнений

Путешествие по Солнечной системе. Решение уравнений Оригами. Лиса (презентация)

Оригами. Лиса (презентация) Виды литейных дефектов. Классификации и методы их устранения

Виды литейных дефектов. Классификации и методы их устранения