Содержание

- 2. Известь известна человечеству не одно тысячелетие и все это время активно используется им в строительстве и

- 3. Основное оборудование для производства воздушной извести Центральным технологическим агрегатом известкового завода (цеха, участка), безусловно, является печь,

- 4. Современные известеобжигательные печи можно классифицировать следующим образом: 1. Шахтные печи: 1.1. Обычного типа. 1.2. Газогенераторные с

- 5. Известь является продуктом обжига известняков. В зависимости от содержания глинистых включений в обжигаемых известняках получается воздушная

- 6. Вращающиеся печи с теплообменниками являются предпочтительными в технологии обжига известняка, если необходимо выполнить следующие условия: высокая

- 8. Производство извести «мокрым» способом Известь производится «мокрым» способом, при котором мел первоначально дробится, смешивается с водой

- 9. Печь RCE для обжига извести Прогрохоченное сырье транспортируется в верхнюю часть печи ковшовым элеватором, где затем

- 10. Печь MAERZ® круглого сечения Печи круглого поперечного сечения рекомендуются в случае больших производительностей от 300 до

- 11. Печи MAERZ® прямоугольного сечения Самая простая конструкция печи типа PFR включает в себя две шахты прямоугольного

- 12. АВТОМАТИЗАЦИЯ И КОМПЬЮТЕРИЗАЦИЯ

- 13. В установку с вертикальной валковой мельницей MPS, используемой для помола негашеной извести или известняка, входят следующие

- 14. Технологическая схема помольной установки для известняка с отбором крупки GEBR. PFEIFFER AG Крупка 0,1 – 1

- 15. Загрузка мельницы Мелкие фракции Крупка сепаратора Шнек для крупки Колесо сепаратора Жалюзи Конус для крупки Подача

- 16. Размолотая обожженная известь Гидрат Установка для обожженной извести MPS и гидратная установка KLV GEBR. PFEIFFER AG

- 17. обожженная известь вода CaO H2O гидрат извести Ca(OH)2 Аппарат по гашению извести KLV GEBR. PFEIFFER AG

- 18. Чешская фирма PSP Engenieering разработала схему помола известняка или извести с горизонтальным валковым измельчителем PREMILL, который

- 20. Скачать презентацию

Придаточное меры и степени

Придаточное меры и степени Конкурс Космические разработки

Конкурс Космические разработки Вечная память

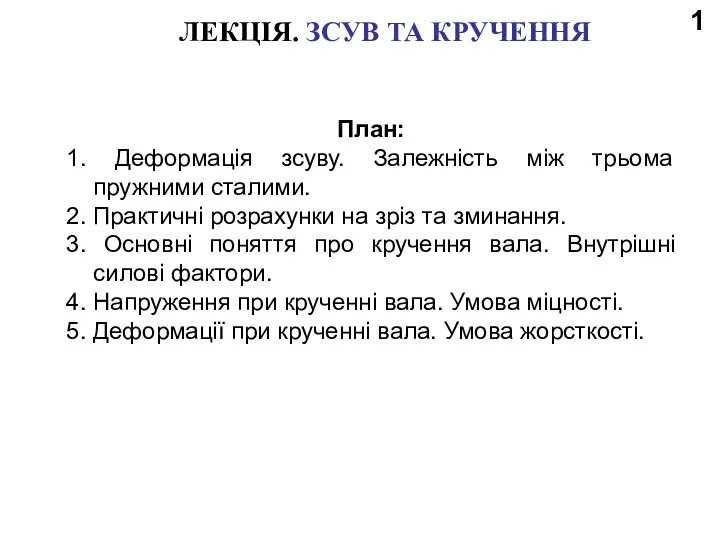

Вечная память Зсув та кручення

Зсув та кручення Технология контактной рельефной сварки. (Лекция 9)

Технология контактной рельефной сварки. (Лекция 9) Возможный износ электрических аппаратов

Возможный износ электрических аппаратов Обобщение опыта

Обобщение опыта Учебно-методическое пособие. Интерактивная игра Олимпийские надежды

Учебно-методическое пособие. Интерактивная игра Олимпийские надежды Программа Качество на Кубани.

Программа Качество на Кубани. Тренажёр для подготовки к аттестационному тестированию по педагогике

Тренажёр для подготовки к аттестационному тестированию по педагогике Нормальная микрофлора тела животных. Роль микроорганизмов в круговороте веществ в природе

Нормальная микрофлора тела животных. Роль микроорганизмов в круговороте веществ в природе Мясо и мясные продукты. Требования к качеству. Условия хранения, упаковки, транспортирования и реализации. Колбасные изделия

Мясо и мясные продукты. Требования к качеству. Условия хранения, упаковки, транспортирования и реализации. Колбасные изделия Презентация мини-музея Наш верный друг-собака

Презентация мини-музея Наш верный друг-собака Презентация к родительскому собранию Портфолио ученика

Презентация к родительскому собранию Портфолио ученика Экологический след

Экологический след Дидактическая игра Волшебный цветок

Дидактическая игра Волшебный цветок Теория брендинга. Модели бренд-образования

Теория брендинга. Модели бренд-образования Перспективні напрямки розвитку ДП “Центр державного земельного кадастру”

Перспективні напрямки розвитку ДП “Центр державного земельного кадастру” Дискинезия желчевыводящих путей у детей

Дискинезия желчевыводящих путей у детей Коммерческая недвижимость

Коммерческая недвижимость Кандидат в студенческий совет ФМО Фирсова Александра

Кандидат в студенческий совет ФМО Фирсова Александра Тепловое оборудованние

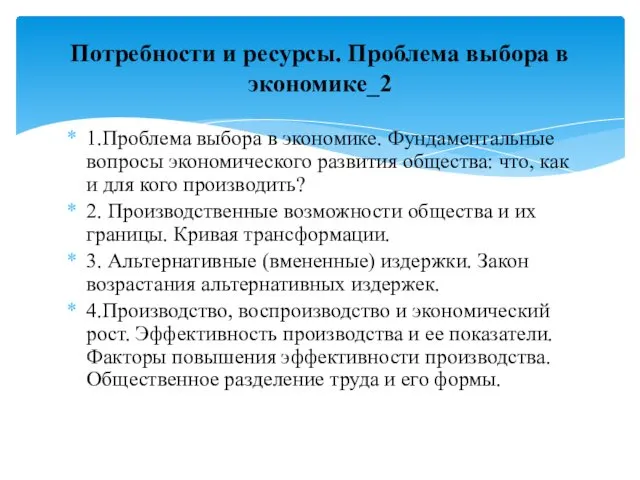

Тепловое оборудованние Потребности и ресурсы. Проблема выбора в экономике (2)

Потребности и ресурсы. Проблема выбора в экономике (2) Упражнения на постановку звуков

Упражнения на постановку звуков Классный час на тему Права, обязанности и ответственность ребенка 5-7 классы Классный час на тему Права, обязанности и ответственность ребенка

Классный час на тему Права, обязанности и ответственность ребенка 5-7 классы Классный час на тему Права, обязанности и ответственность ребенка Презентация Здоровьесберегающие технологии воспитания в детском саду

Презентация Здоровьесберегающие технологии воспитания в детском саду Птичий грипп

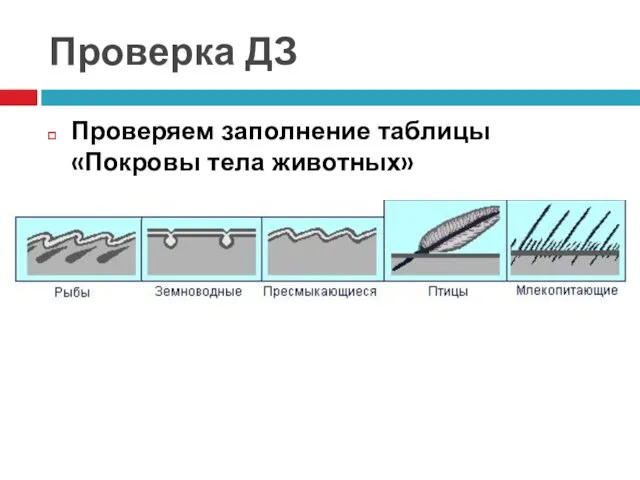

Птичий грипп Органы чувств. Регуляция деятельности организма

Органы чувств. Регуляция деятельности организма