Содержание

- 2. Р-1. Деление , формование, окончательная расстойка тестовых заготовок для хлеба и хлебобулочных изделий Т- 1.1. Деление

- 3. Тема урока: Ассортимент хлеба и хлебобулочных изделий. Организация рабочего места при делении вручную теста для хлебобулочных

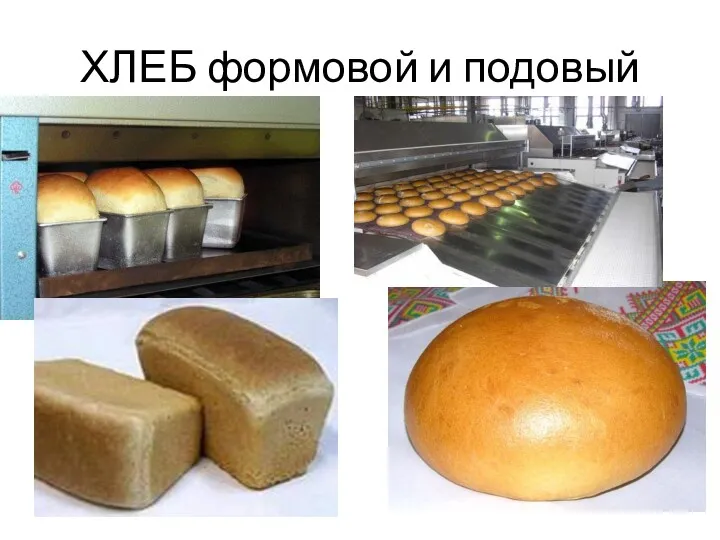

- 4. ХЛЕБ формовой и подовый

- 5. Разделка теста для формовых сортов хлеба включает следующие операции: Деление теста на куски. Укладка кусков теста

- 6. Разделка теста для подовых видов хлеба и хлебобулочных изделий включает следующие операции: Деление теста на куски.

- 7. Разделка теста включает в себя следующие технологические операции : деление теста на куски ( осуществляется на

- 8. Округление кусков теста ( осуществляется на тестоокруглительных машинах или вручную с целью улучшения структуры и придания

- 9. Предварительная расстойка тестовых заготовок ( осуществляется в условиях цеха на транспортерах, столах, шкафах с целью придания

- 10. Формование тестовых заготовок осуществляется на закаточных машинах или вручную с целью придания тестовым заготовкам определенной формы).

- 11. Окончательная расстойка тестовых заготовок ( осуществляется в специальных расстойных шкафах при температуре 35-40 С и относительной

- 12. Расстойка тестовых заготовок

- 13. Организация рабочего места при делении вручную теста для хлебобулочных изделий. 1. Работник должен быть обучен данной

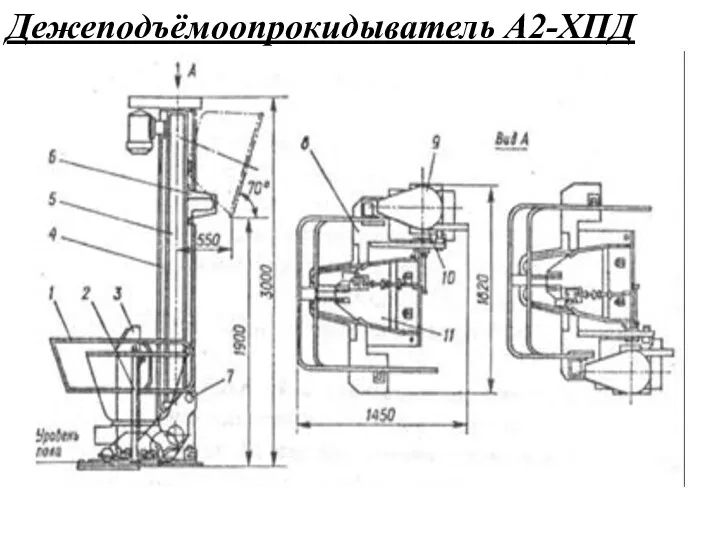

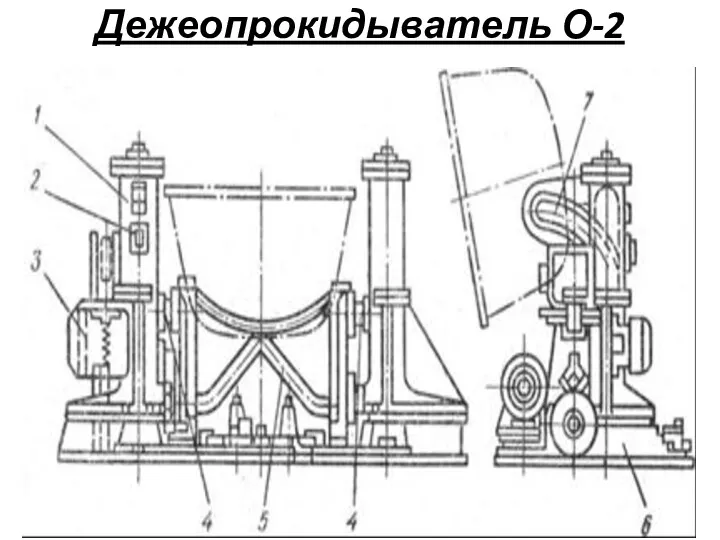

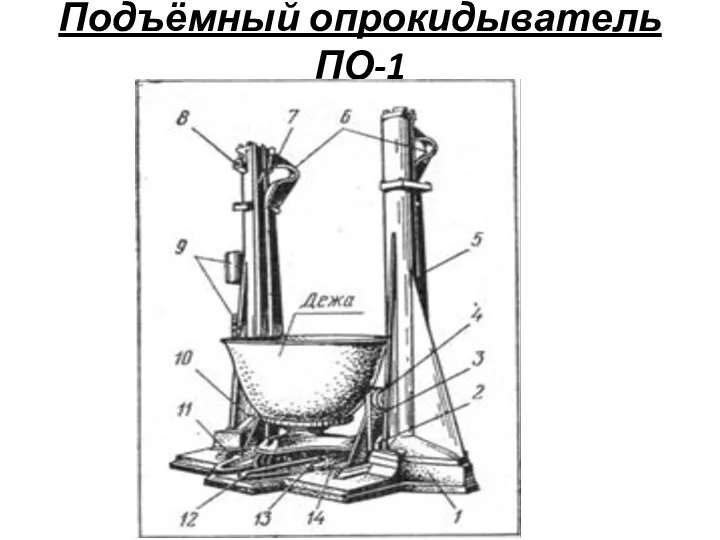

- 14. Тема урока: Назначение и правила безопасного обслуживания оборудования для выгрузки теста Для освобождения дежей применяются дежеопрокидыватели

- 15. Для разгрузки дежей от теста применяют подъемные опрокидыватели , которые поднимают дежу и затем наклоняют, и

- 16. Дежеподъёмоопрокидыватель А2-ХПД

- 18. Дежеопрокидыватель А2-ХОД,

- 20. Дежеопрокидыватель О-2

- 21. Подъёмный опрокидыватель ПО-1

- 22. Тема урока: Классификация тестоделителей

- 23. Тестоделительные машины предназначены для отделения кусков одинаковой массы от всего количества теста или для разделения заранее

- 24. Тестоделители классифицируются: по типу нагнетателей (с поршневым, лопастным, валковым, шнековым, пневматическим ). По способу деления —

- 27. Лопастные тестоделители Одним из наиболее распространенных тестоделителей - А2-ХТН. Он имеет лопастное нагнетательное деление с помощью

- 29. Шнековые тестоделители Шнековое негнетание теста применяется в тестоделительных машинах «Кузбасс», ХДФ-М2, Р3-ХРС, ТП-1 (Поток). Эти машины,

- 30. Со шнековым нагнетателем 1 – двусторонний поршень 2 – делительная головка 3 – шнек 4 –

- 32. Тестоделитель « Кузбасс»

- 33. Валковые тестоделители Достаточно широко распространены тестоделители с валковым нагнетанием. Они применяются для нагнетания пшеничных сортов, имеют

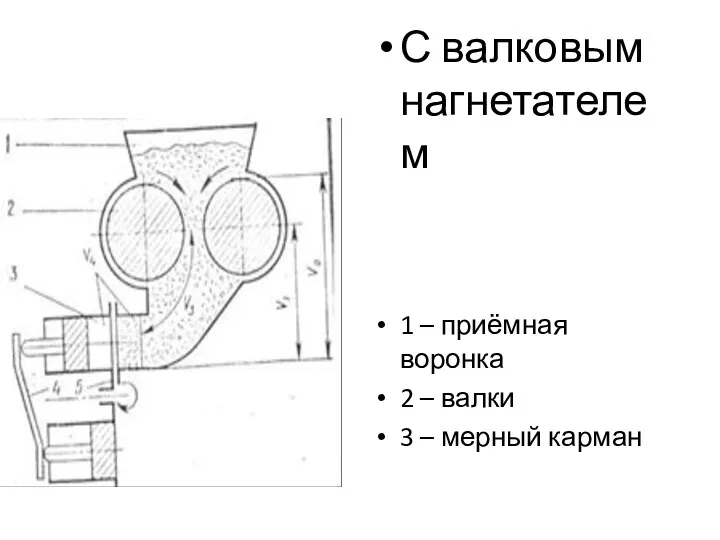

- 34. С валковым нагнетателем 1 – приёмная воронка 2 – валки 3 – мерный карман

- 35. С лопастным нагнетателем 1 – вращающаяся лопасть 2 – делительная головка 3 – мерный карман 4–

- 36. С поршневым нагнетателем 1 – мерный карман 2 – делительная головка 3 – заслонка 4– поршень

- 37. БПТ при обслуживании оборудования при выгрузки теста Перед началом работы проверить : Исправность оборудования Наличие и

- 38. ОСНОВНЫЕ СВЕДЕНИЯ ПО ЭКСПЛУАТАЦИИ ТЕСТОДЕЛИТЕЛЬНЫХ МАШИН И ОХРАНЕ ТРУДА Для безаварийной работы тестоделителей необходимо соблюдать следующие

- 39. по окончании работы тщательно очистить от теста рабочие органы машины с помощью деревянных скребков, промыть их

- 40. НЕЛЬЗЯ: Проталкивать тесто руками через приемную воронку в шнековую или рабочую камеру, а также трогать руками

- 42. Расчет массы куска теста. Точность деления теста Масса куска теста на выходе из тестоделителя должна обеспечивать

- 43. УПЕК- это разница между массой теста перед выпечкой и массой горячего готового изделия (6-9%). Процент (%)

- 44. формы изделия, способа расстойки и выпечки, консистенции теста

- 45. УСУШКА- разница между массой горячего и холодного хлеба ( 3-4%).

- 46. Массу теста на выходе из тестоделителя определяют с помощью расчетов. ПРИМЕР: Стандартная масса изделия -800 г.,

- 47. 1. Определим массу горячего изделия, сразу после выпечки(Х), учитывая ,что стандартная масса изделия 97% массы горячего

- 48. Определим массу куска теста (Х 1). Если упек 8%, то масса горячего изделия (824г.) составляет 92%

- 49. Если масса изделий ниже стандартной, то изделие бракуют как нестандартное. Стандарты на готовые изделия допускают среднее

- 50. При эксплуатации т/д машин соблюдают следующие меры, повышающие точность деления теста: 1.Поддерживать постоянный уровень теста. 2.

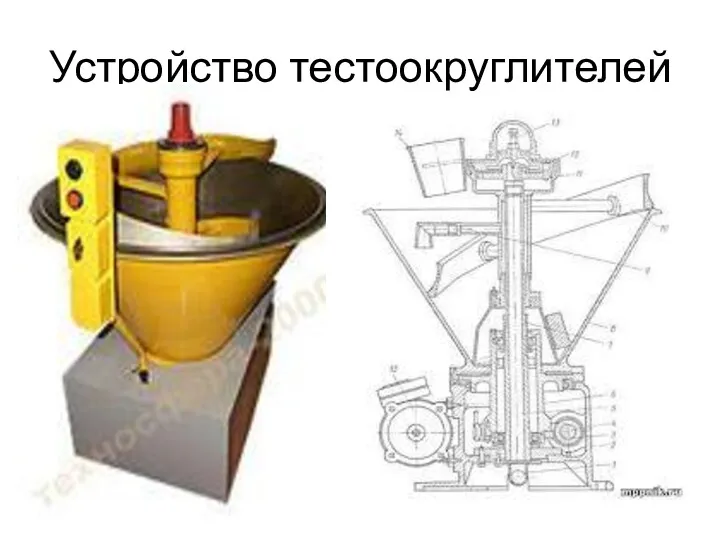

- 51. Устройство тестоокруглителей

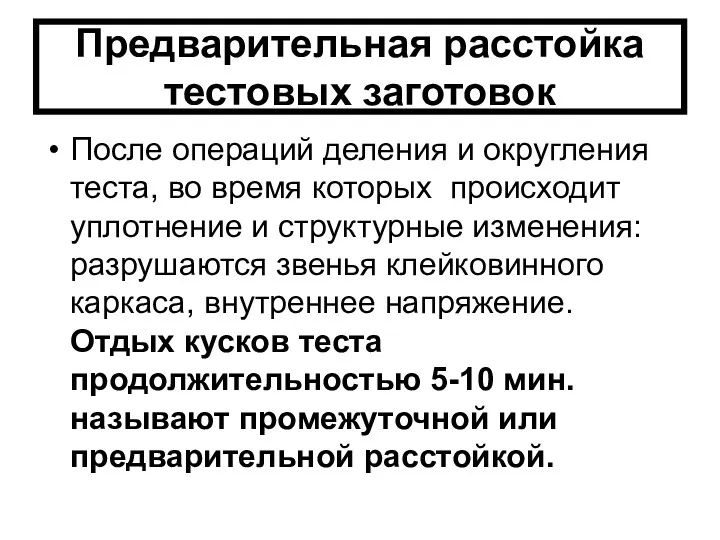

- 53. Предварительная расстойка тестовых заготовок После операций деления и округления теста, во время которых происходит уплотнение и

- 54. Во время предварительной расстойки улучшаются физические свойства теста, восстанавливается структура клейковинного каркаса, уменьшается внутреннее напряжение теста,

- 55. Предварительную расстойку осуществляют на рабочих столах, открытых ленточных транспортерах или в расстоичных шкафах. Для ржаного теста

- 59. Устройство, принцип действия тестозакаточных машин. Для производства хлебобулочных изделий в промышленных масштабах требуется оборудование, называемое тестозакаточными

- 62. Тестозакаточная машина Т1-ХТ2-3-1 1.подающий транспортер 2.раскатывающие валки 3. несущий транспортер 4.закатывающий транспортер 5.формующая доска

- 64. Закатка кусков из ржаного теста осуществляется в зазоре между движущейся лентой и неподвижной плитой. Под действием

- 65. Процесс формования из пшеничного теста складывается из следующих операций: 1. раскатывание куска теста в блин. 2.

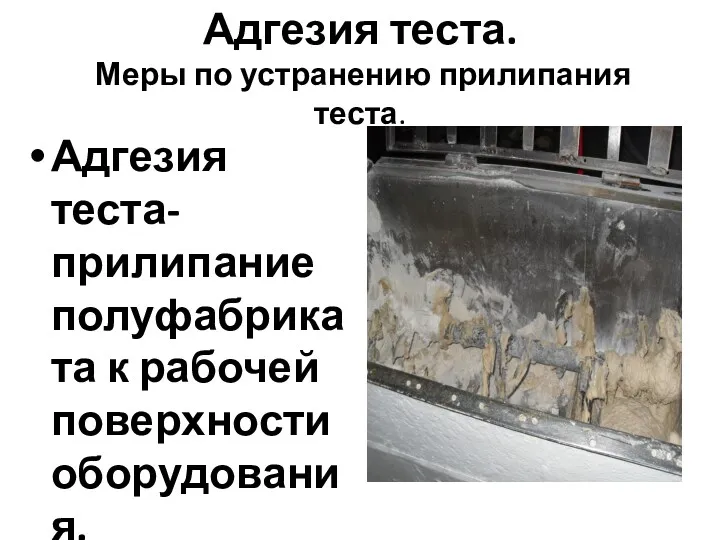

- 66. Адгезия теста. Меры по устранению прилипания теста. Адгезия теста- прилипание полуфабриката к рабочей поверхности оборудования.

- 67. Меры по устранению прилипания теста. 1.Обработка рабочих поверхностей тесторазделочных машин синтетическими смолами, фторопластом, тефлоном и другими

- 69. В тестоокруглительных машинах широко применяются смазка маслом, обдувка горячим и холодным воздухом, покрытие поверхностей специальными материалами,

- 72. В тестозакаточных и тестоформующих машинах применяются методы : обдувка рабочих поверхностей воздухом ( 28-30 С), Снижение

- 75. Правила укладки сформованных полуфабрикатов на листы, платки и в формы. Подготовка форм, листов и платок к

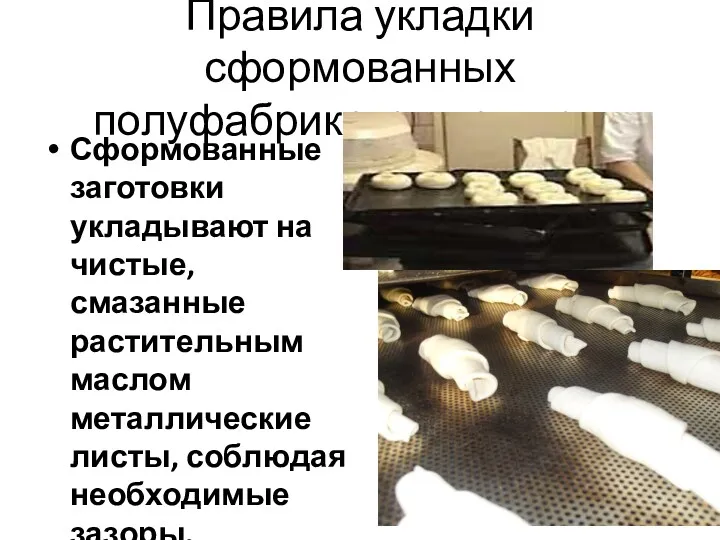

- 76. Правила укладки сформованных полуфабрикатов на листы Сформованные заготовки укладывают на чистые, смазанные растительным маслом металлические листы,

- 77. Если изделия в процессе растойки и выпечки должны слипаться ( сайка листовая, булочка сдобная и т.д)

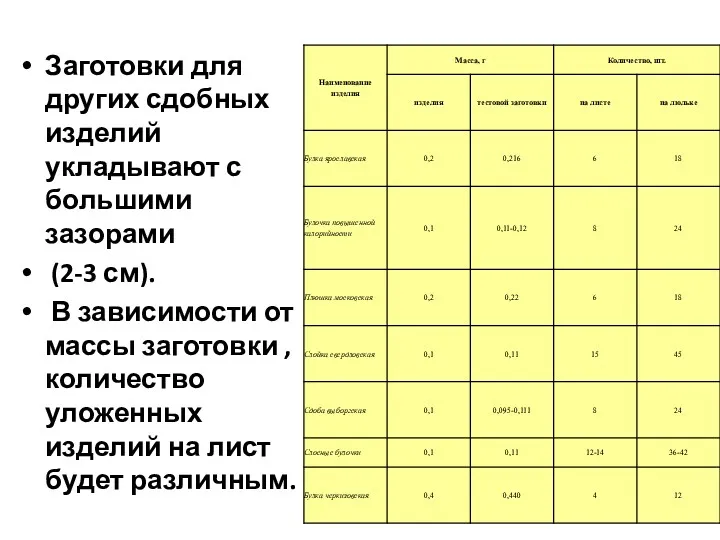

- 78. Заготовки для других сдобных изделий укладывают с большими зазорами (2-3 см). В зависимости от массы заготовки

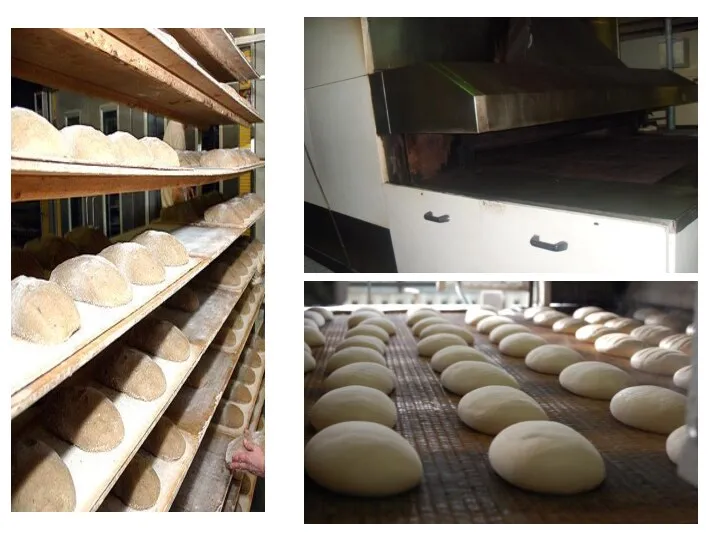

- 81. Правила укладки сформованных полуфабрикатов в формы В производстве формового хлеба применяют делительно-посадочные автоматы

- 84. Подготовка форм, листов и платок к работе. При выработке формовых сортов хлеба формы смазывают маслом. Для

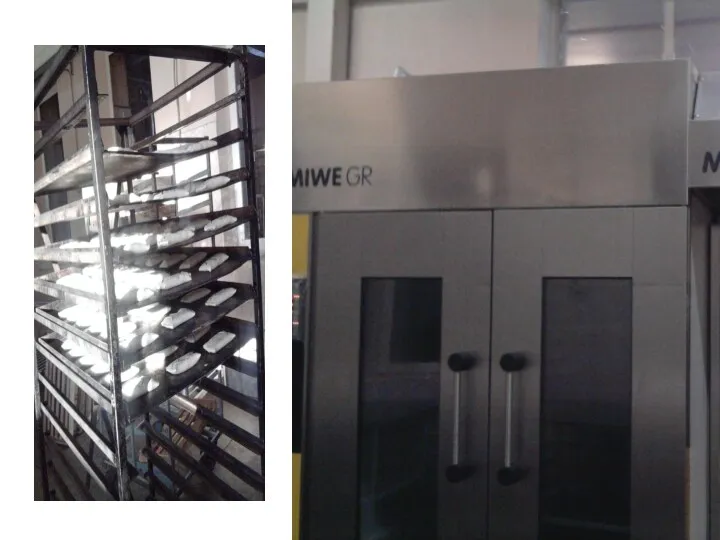

- 85. Окончательная расстойка тестовых заготовок Окончательная расстойка- осуществляется после деления и формования теста , чтобы разрыхлить и

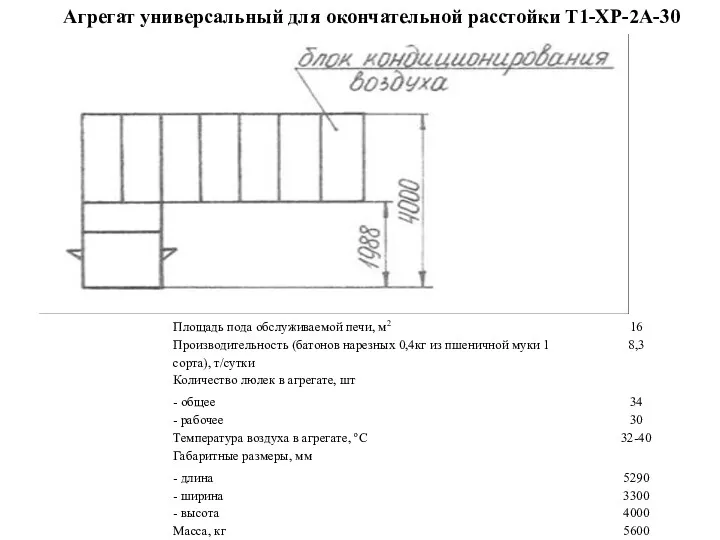

- 87. Агрегат универсальный для окончательной расстойки Т1-ХР-2А-30

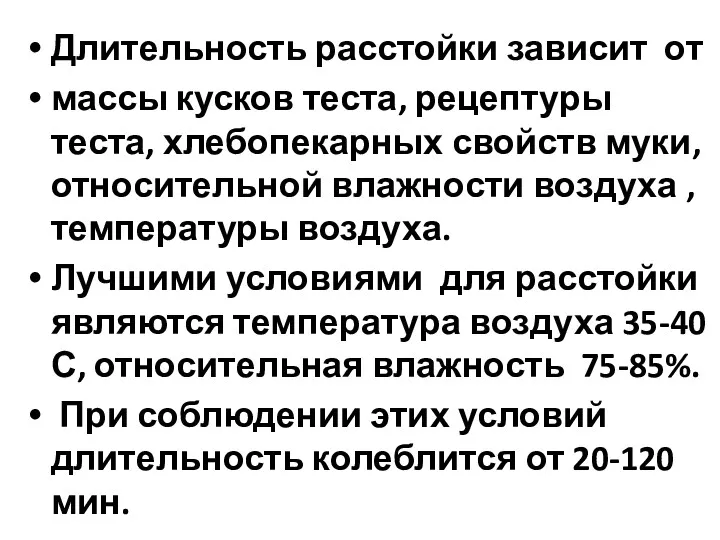

- 90. Длительность расстойки зависит от массы кусков теста, рецептуры теста, хлебопекарных свойств муки, относительной влажности воздуха ,

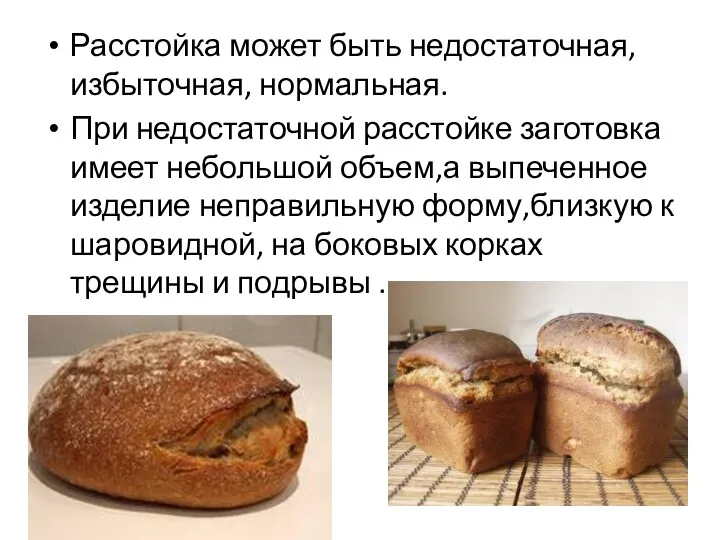

- 91. Расстойка может быть недостаточная, избыточная, нормальная. При недостаточной расстойке заготовка имеет небольшой объем,а выпеченное изделие неправильную

- 93. Скачать презентацию

Методы восстановления деталей

Методы восстановления деталей Русская народная сказка в творчестве художников

Русская народная сказка в творчестве художников Острый и хронический гастриты: факторы риска, клиника, диагностика, профилактика

Острый и хронический гастриты: факторы риска, клиника, диагностика, профилактика Алгоритм написания педагогической характеристики на учащегося

Алгоритм написания педагогической характеристики на учащегося Пр. додел (1)

Пр. додел (1) Калмыцкая национальная одежда

Калмыцкая национальная одежда Проблемы мобильного гейминга и возможные пути их решения

Проблемы мобильного гейминга и возможные пути их решения Презентация к уроку географии В поисках Южной Земли

Презентация к уроку географии В поисках Южной Земли Первая помощь при ранениях

Первая помощь при ранениях Тепловые электрические станции. (Часть 1)

Тепловые электрические станции. (Часть 1) Показательная функция, ее свойства и график

Показательная функция, ее свойства и график Недостаточность кровообращения

Недостаточность кровообращения Сварочное производство

Сварочное производство Первые христиане и их учение

Первые христиане и их учение Атлант-Ю. Бюджетные комплекты техники Tessa

Атлант-Ю. Бюджетные комплекты техники Tessa Конструктивные элементы зданий. (Лекция 5)

Конструктивные элементы зданий. (Лекция 5) Напівпровідниковий діод

Напівпровідниковий діод Друзья

Друзья Принципы обработки информации компьютером

Принципы обработки информации компьютером Основные понятия гидроэнергетики

Основные понятия гидроэнергетики Технологічні особливості утримання та експлуатації об’єктів благоустрою у населених пунктах України

Технологічні особливості утримання та експлуатації об’єктів благоустрою у населених пунктах України Особые случаи морской практики. Снятие судна с мели

Особые случаи морской практики. Снятие судна с мели Почему люди сотрудничают хуже, чем пчелы?

Почему люди сотрудничают хуже, чем пчелы? Модернизация автоматизированной системы управления паровым котлом ДЕ – 25/14 ГМ в котельном цехе

Модернизация автоматизированной системы управления паровым котлом ДЕ – 25/14 ГМ в котельном цехе Святые земли русской

Святые земли русской Наиболее значимые достижения мировой науки

Наиболее значимые достижения мировой науки Мировые воины XX века: причины и последствия

Мировые воины XX века: причины и последствия Госавтоинспекция МВД России

Госавтоинспекция МВД России