Содержание

- 2. Модуль 5. Технология конструкционных материалов. Слайд 18.01

- 3. Резание металлов Обработка резанием – это технологический процесс, при котором происходит образование новых поверхностей отделением поверхностных

- 4. Слайд 18.02 Общие сведения об обработке резанием. Для осуществления резания необходимо детали или инструменту сообщить определённые

- 5. Общие сведения об обработке резанием Скоростью подачи Vпод (для сверлильного станка скорость подачи сверла), для токарного

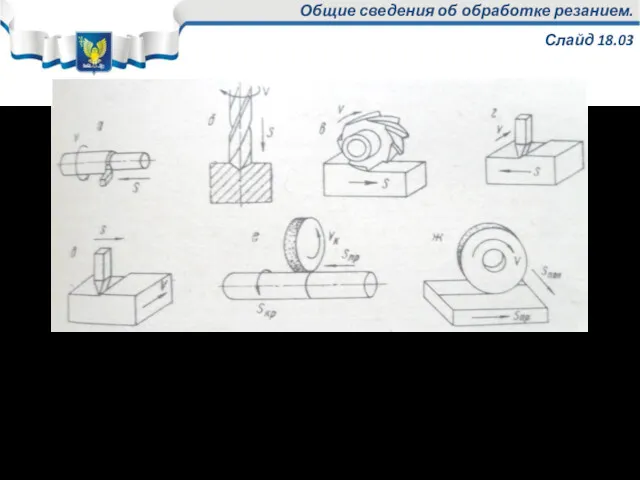

- 6. Виды резания Рис. 1. Основные виды обработки металлов резанием : а-точение, б—сверление, в-фрезерование, г-строгание, д-долбление, е-круглое

- 7. Общие сведения об обработке резанием. Слайд 18.03 Некоторые виды обработки: а – продольное точение; б –

- 8. Токарная обработка Рис. 1. Элементы режима резания при точении: 1 — обрабатываемая поверхность; 2 — поверхность

- 9. Виды сверления Сверление: сверление отверстий (рассверливание), зенкерование, зенкование, развертывание. Зенкерование - вид механической обработки резанием, в

- 10. Нарезание резьбы Инструменты для нарезания резьбы: Плашка – инструмент для нарезания резьбы на болтах, шпильках, цилиндрических

- 11. Резание Преимущества резания: Получение самых сложных по конфигурации изделий; Получение самой высокой чистоты обработки (полирование) Недостатки:

- 12. Особенности резания Шероховатость поверхности: RZ=1/5 (Σ (Hmax)+ Σ (Hmin)) Шереховатость от самой грубой, до самой высокой.

- 13. Особенности резания Нагрев до 100—1500 С в зоне 50-100 мкм Такой нагрев вызывает фазовые превращения в

- 14. Смазочно-охлаждающие технологические средства (СОТС) Предотвращение нагрева осуществляется смазочно-охлаждающими технологическими средствами (СОТС) Назначение СОТС: Охлаждение; Уменьшение трения:

- 15. СОТС Твердые: воск, MoS2, графит, твердые жиры. Газообразные: воздух, CO2, O2, N2 Наиболее широко используются смазочно-

- 16. СОЖ Органические вещества: масла (например веретенное); керосин, сульфофрезол и т.д. Хорошее смазывающее и смывающее действие, хуже

- 17. СОЖ Эмульсии: масло в воде, сложные эмульсолы (эмульгатор, ингибиторы коррозии, бактерицидные добавки, масла) Хорошее охлаждение, смывание,

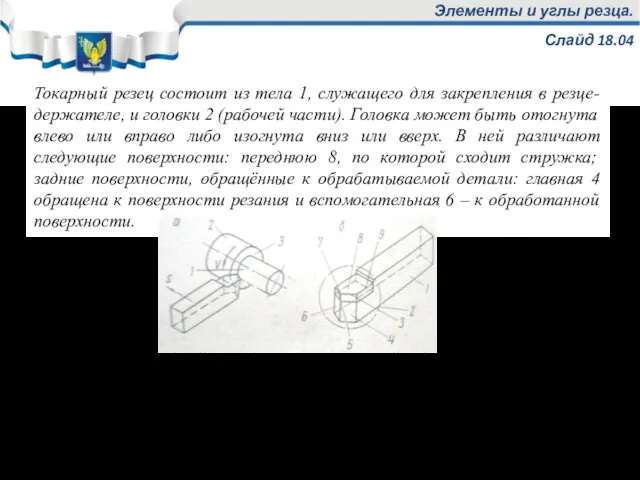

- 19. Элементы и углы резца. Слайд 18.04 Токарный резец состоит из тела 1, служащего для закрепления в

- 20. Классификация металлорежущих станков. Слайд 18.05 Существует множество типов и моделей станков. По степени универсальности различают универсальные,

- 21. Классификация металлорежущих станков. Слайд 18.06 Токарно-винторезный станок

- 22. Классификация металлорежущих станков. Слайд 18.07 Многошпиндельный вертикальный полуавтомат

- 23. Классификация металлорежущих станков. Слайд 18.08 Продольно-строгальный станок

- 24. Классификация металлорежущих станков. Слайд 18.09 Вертикально-протяжной станок

- 25. Формование изделий из порошков

- 26. Порошковая металлургия. Слайд 18.10 Технология порошковой металлургии основана на использовании в качестве исходного сырья порошков металлов

- 27. Порошковая металлургия. Слайд 18.12 После получения порошков проводится формообразование изделий. Оно проводится в две стадии: подготовка

- 28. Порошковая металлургия. Слайд 18.13 После операции прессования проводится спекание – нагрев и выдержка прессовок при температурах,

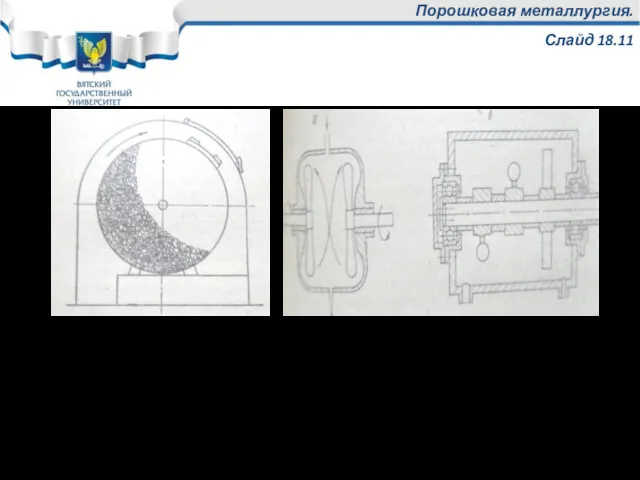

- 29. Порошковая металлургия. Слайд 18.11 Шаровая мельница Вихревая мельница

- 31. Скачать презентацию

Można tak. Ale można też tak

Można tak. Ale można też tak Вероучение и культ буддизма

Вероучение и культ буддизма Родительский лекторий Что делать если ребёнок не хочет учиться

Родительский лекторий Что делать если ребёнок не хочет учиться Фоновые знания. Лекция № 4

Фоновые знания. Лекция № 4 Подготовка к по русскому языку ЕГЭ. Задание №6

Подготовка к по русскому языку ЕГЭ. Задание №6 Презентация Правила дорожного движения.

Презентация Правила дорожного движения. Клубный час Вежливость как основа воспитанности

Клубный час Вежливость как основа воспитанности Обозначение натуральных чисел

Обозначение натуральных чисел Внеклассное мероприятие Своя игра

Внеклассное мероприятие Своя игра Презентация проекта Народная игрушка в 1 младшей группе.

Презентация проекта Народная игрушка в 1 младшей группе. Простые, сложные и составные числительные

Простые, сложные и составные числительные Правила оформления презентации

Правила оформления презентации Рыболовный туризм

Рыболовный туризм HeidelbergCement Kazakhstan Easy Supply (Bravo Solution). Инструкция для поставщиков регистрация на портале EasySupply

HeidelbergCement Kazakhstan Easy Supply (Bravo Solution). Инструкция для поставщиков регистрация на портале EasySupply Фестиваль уличной еды - Ярмарка вкусов

Фестиваль уличной еды - Ярмарка вкусов Коррекция массивной кровопотери: современные рекомендации и тренды ближайшего будущего

Коррекция массивной кровопотери: современные рекомендации и тренды ближайшего будущего Изготовление и оформление лекал. Экспорт лекал из GRAFIS (швейное дело)

Изготовление и оформление лекал. Экспорт лекал из GRAFIS (швейное дело) Искусственный интеллект

Искусственный интеллект Презентация по географии ТЭК России

Презентация по географии ТЭК России Повышение качества образования в условиях социально-гуманитарной направленности учебно-воспитательного процесса

Повышение качества образования в условиях социально-гуманитарной направленности учебно-воспитательного процесса Алгебраические дроби. Основные понятия

Алгебраические дроби. Основные понятия Организация внутреннего аудита операций цикла финансовой отчетности

Организация внутреннего аудита операций цикла финансовой отчетности Жить здорово

Жить здорово Основы программирования STM32

Основы программирования STM32 Забавный бычок. В мастерской Деда Мороза

Забавный бычок. В мастерской Деда Мороза Славетні українці

Славетні українці Ампутация рога у крупного рогатого скота

Ампутация рога у крупного рогатого скота Расцвет и кризис западно-европейского мира в XX-XIV веках

Расцвет и кризис западно-европейского мира в XX-XIV веках