Технология производства стали в ПАО «НЛМК»

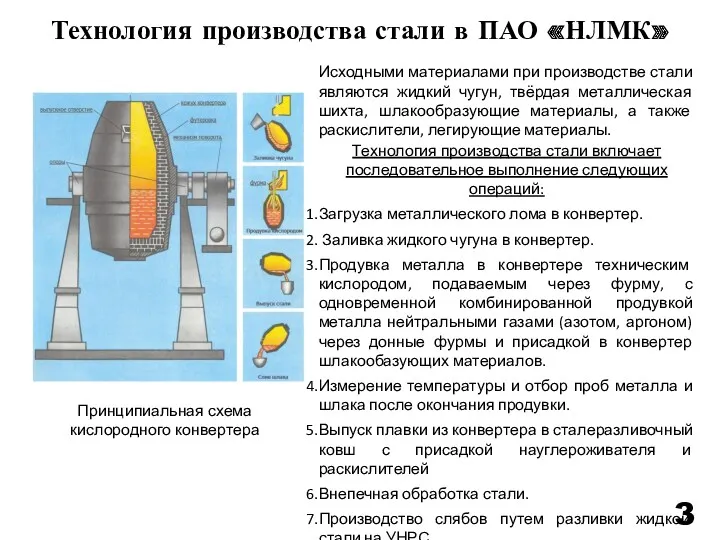

Технология производства стали включает последовательное выполнение

следующих операций:

Загрузка металлического лома в конвертер.

Заливка жидкого чугуна в конвертер.

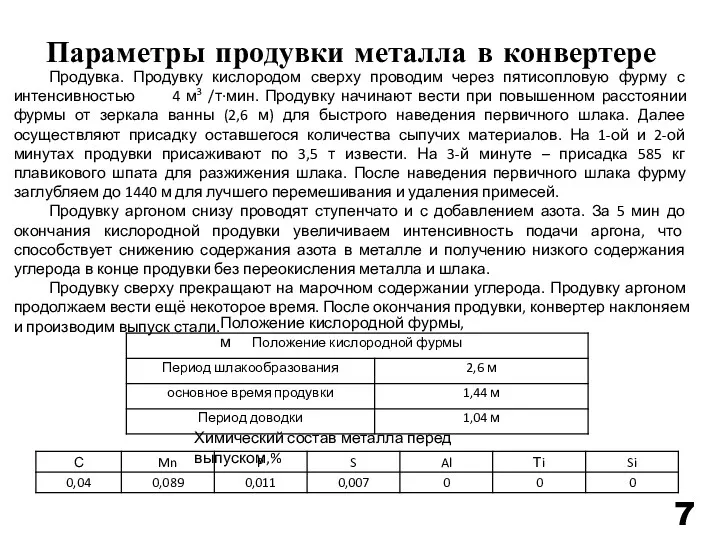

Продувка металла в конвертере техническим кислородом, подаваемым через фурму, с одновременной комбинированной продувкой металла нейтральными газами (азотом, аргоном) через донные фурмы и присадкой в конвертер шлакообазующих материалов.

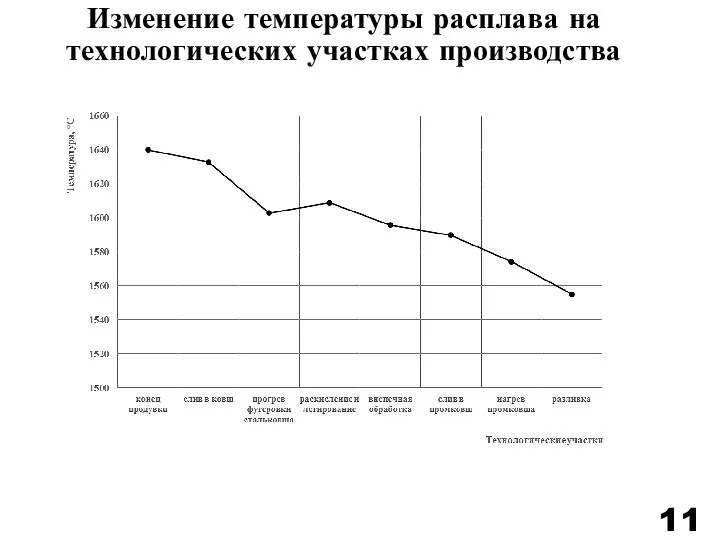

Измерение температуры и отбор проб металла и шлака после окончания продувки.

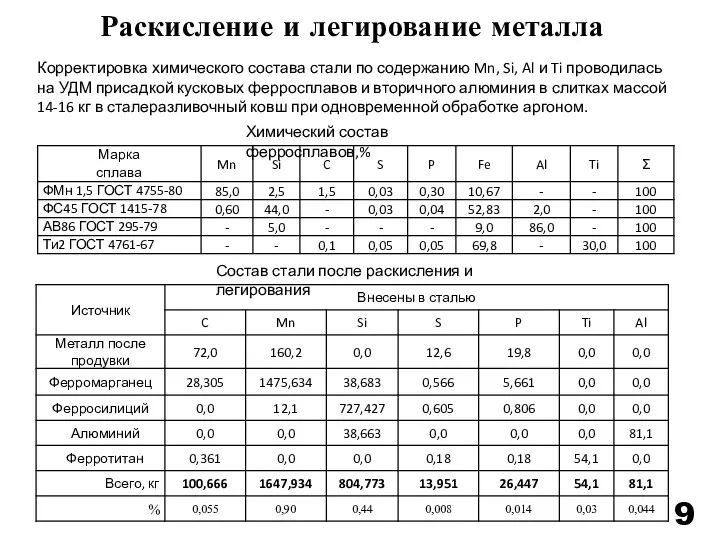

Выпуск плавки из конвертера в сталеразливочный ковш с присадкой науглероживателя и раскислителей

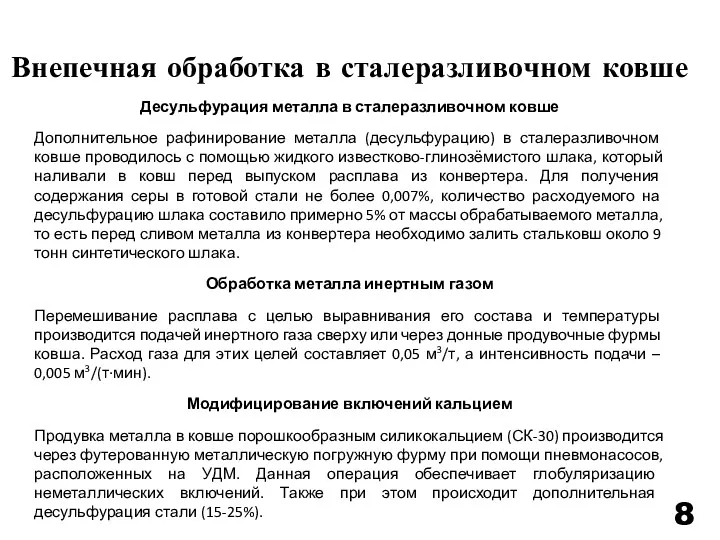

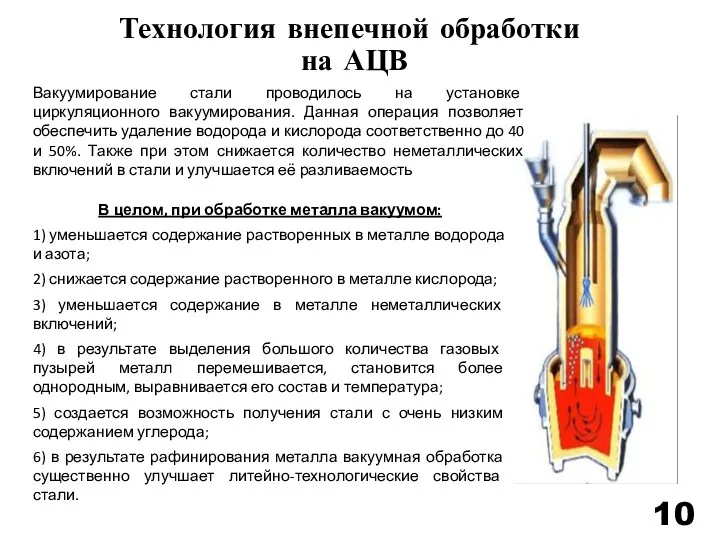

Внепечная обработка стали.

Производство слябов путем разливки жидкой стали на УНРС.

Принципиальная схема кислородного конвертера

Исходными материалами при производстве стали являются жидкий чугун, твёрдая металлическая шихта, шлакообразующие материалы, а также раскислители, легирующие материалы.

Project: Global Social Media Plan // July Topic: #vwlove (1) Format: image Date: Flexible Content

Project: Global Social Media Plan // July Topic: #vwlove (1) Format: image Date: Flexible Content Дворцовые перевороты

Дворцовые перевороты Магнітний запис інформації

Магнітний запис інформації отчет ученый совет матмех 10.02.2022

отчет ученый совет матмех 10.02.2022 Закономерности наследования признаков

Закономерности наследования признаков Классный час на тему Друг - это...

Классный час на тему Друг - это... Коронавирусная инфекция COVID-19, принципы диагностики

Коронавирусная инфекция COVID-19, принципы диагностики Илья Муромец - защитник Руси

Илья Муромец - защитник Руси Население России. Тренажер (9 класс)

Население России. Тренажер (9 класс) Презентация Геральдика Ашинского района

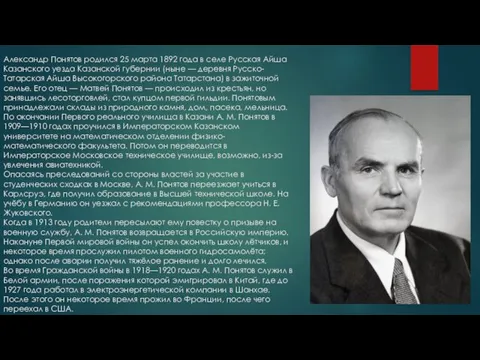

Презентация Геральдика Ашинского района Александр Матвеевич Понятов

Александр Матвеевич Понятов Презентация Развитие речи у неговорящих детей

Презентация Развитие речи у неговорящих детей Портфолио воспитателя детского сада

Портфолио воспитателя детского сада Воспалительные заболевания кишечника

Воспалительные заболевания кишечника Педагоги

Педагоги Общий план строения клетки. Одномембранные органеллы

Общий план строения клетки. Одномембранные органеллы Пищеварительная система

Пищеварительная система Технология мастерских

Технология мастерских Прості та інтелектуальні сенсори. (Лекція 6)

Прості та інтелектуальні сенсори. (Лекція 6) Промышленность г. Куйбышев (Самара) 1940-2017 годы

Промышленность г. Куйбышев (Самара) 1940-2017 годы Живая, охлажденная и мороженая рыба

Живая, охлажденная и мороженая рыба Подготовка воды для системы ППД

Подготовка воды для системы ППД Книжка ПДД

Книжка ПДД Мастер-группа Бизнес-Эксперт. 4 неделя

Мастер-группа Бизнес-Эксперт. 4 неделя Фотоальбом

Фотоальбом Материал из опыта работы -презентация Предупреждение детского травматизма

Материал из опыта работы -презентация Предупреждение детского травматизма Процесс замены участка трубопровода при проведении ремонтных работ

Процесс замены участка трубопровода при проведении ремонтных работ Федеративная Республика Германия

Федеративная Республика Германия