Содержание

- 2. Схема производства минеральных удобрений

- 3. При добавке к суперфосфату молотого известняка, мела, доломита получают нейтрализованный суперфосфат. При нейтрализации свободной кислотности аммиаком

- 4. Фосфатное сырье Природные фосфатные руды – минеральные образования, содержащие фосфор в таких соединениях и концентрациях при

- 5. Природные фосфаты промышленного значения

- 6. Гуано – разложившиеся в условиях сухого климата скопления помета морских птиц и продукт их взаимодействия с

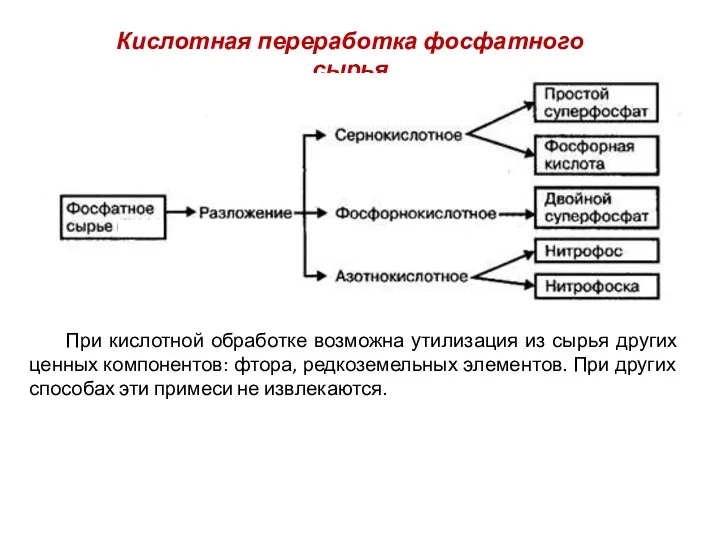

- 7. Способы переработки фосфатного сырья Механическое измельчение фосфоритов с получением фосфоритной муки, непосредственно применяемой в качестве удобрения.

- 8. При кислотной обработке возможна утилизация из сырья других ценных компонентов: фтора, редкоземельных элементов. При других способах

- 9. Термическая и экстракционная фосфорная кислота Фосфор получают электрохимическим способом (термическим разложением) в электрических печах. При конденсации

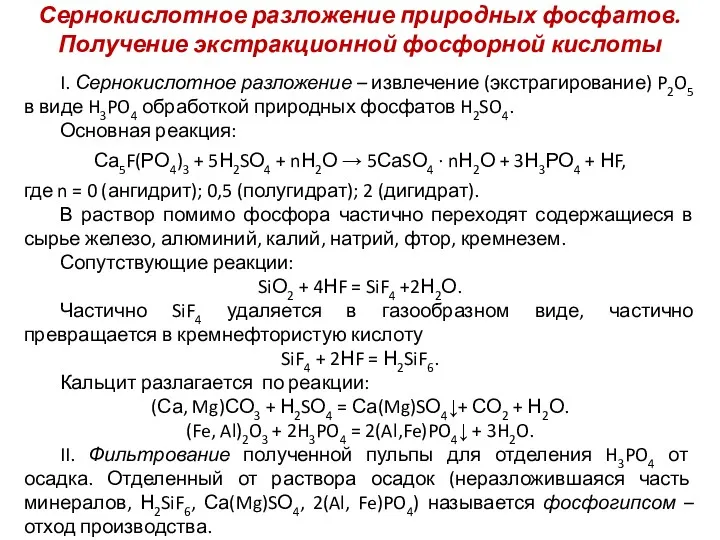

- 10. Сернокислотное разложение природных фосфатов. Получение экстракционной фосфорной кислоты I. Сернокислотное разложение – извлечение (экстрагирование) P2O5 в

- 11. При смешении фосфата с концентрированной Н2SО4 образуется густая суспензия, разделить которую невозможно. Поэтому часть выделенного основного

- 12. Эффективность экстракции определяется выделением фосфогипса в виде достаточно крупных, легко отделяемых и хорошо отмываемых от ФК

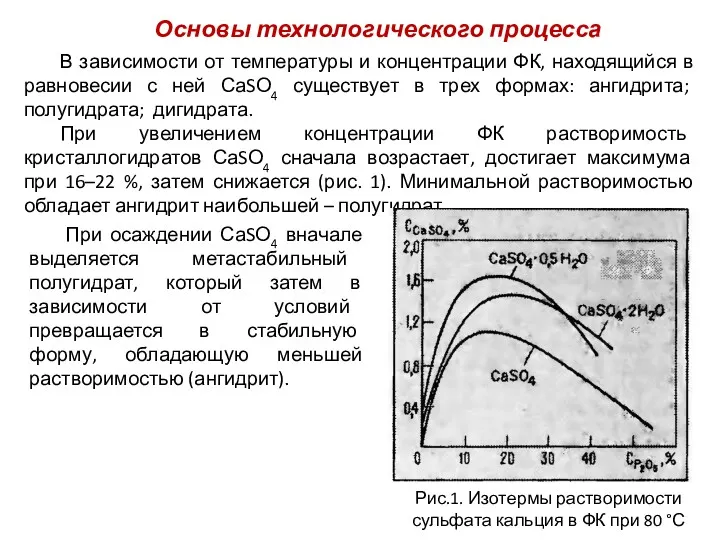

- 13. Основы технологического процесса В зависимости от температуры и концентрации ФК, находящийся в равновесии с ней СаSО4

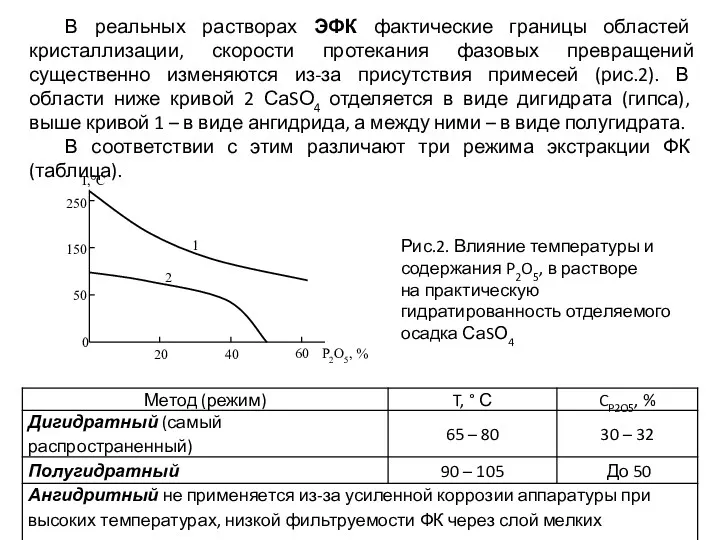

- 14. В реальных растворах ЭФК фактические границы областей кристаллизации, скорости протекания фазовых превращений существенно изменяются из-за присутствия

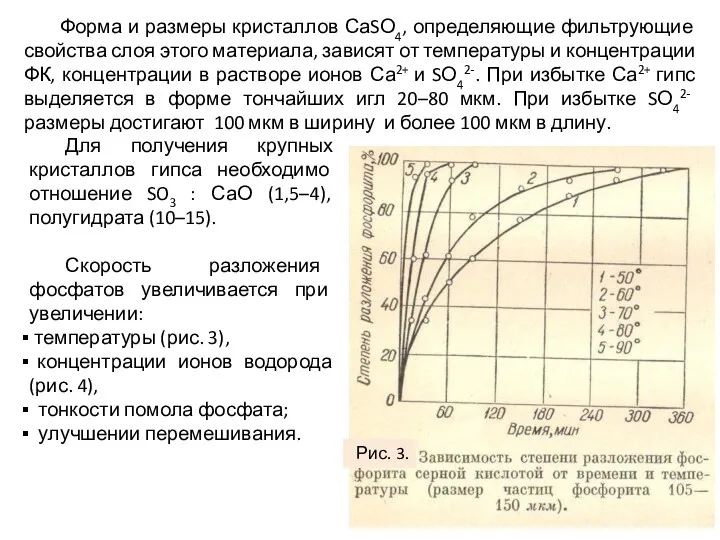

- 15. Форма и размеры кристаллов СаSО4, определяющие фильтрующие свойства слоя этого материала, зависят от температуры и концентрации

- 16. Рис. 4.

- 17. Продолжительность процесса определяется скоростью образования и роста кристаллов СаSО4, для разного сырья колеблется в пределах 4–8

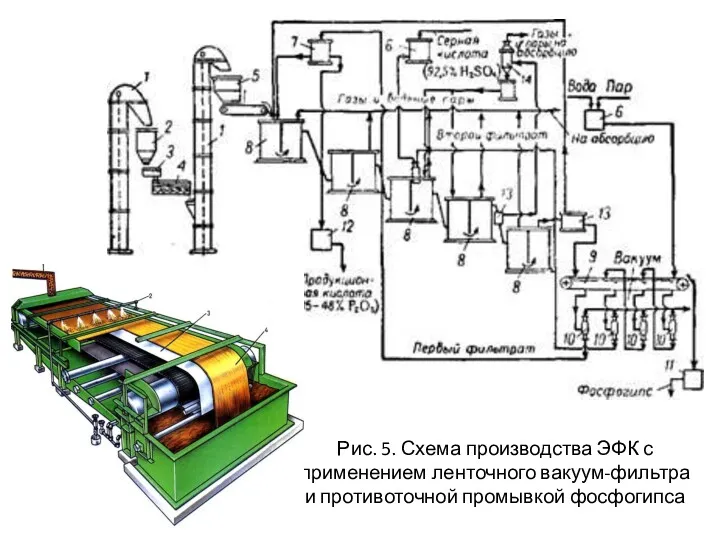

- 18. Технологические схемы. Дигидратный процесс Одна из технологических схем получения ЭФК с применением ленточного вакуум-фильтра представлена на

- 19. Рис. 5. Схема производства ЭФК с применением ленточного вакуум-фильтра и противоточной промывкой фосфогипса

- 20. Часть пульпы из вакуум-испарителя поступает через последний реактор- сборник на фильтр. Охлаждение пульпы необходимо, поскольку ее

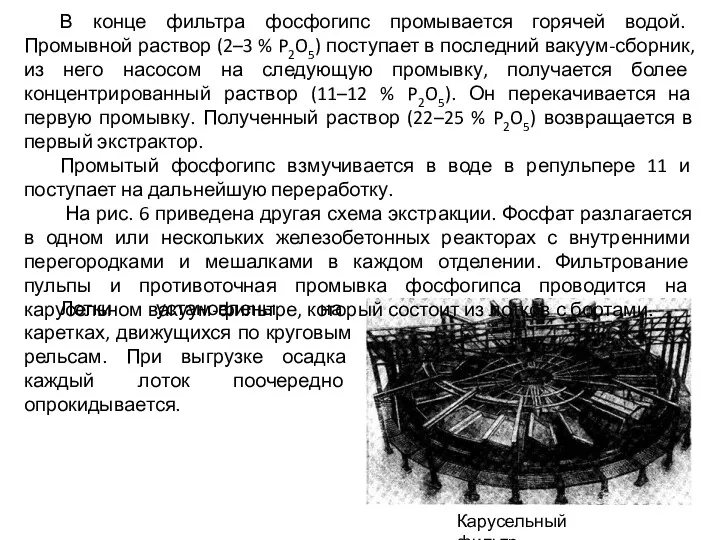

- 21. В конце фильтра фосфогипс промывается горячей водой. Промывной раствор (2–3 % P2O5) поступает в последний вакуум-сборник,

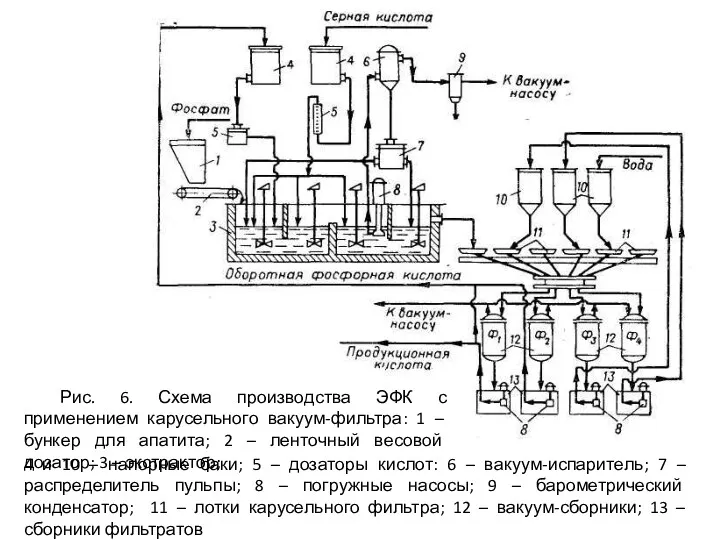

- 22. 4 и 10 – напорные баки; 5 – дозаторы кислот: 6 – вакуум-испаритель; 7 – распределитель

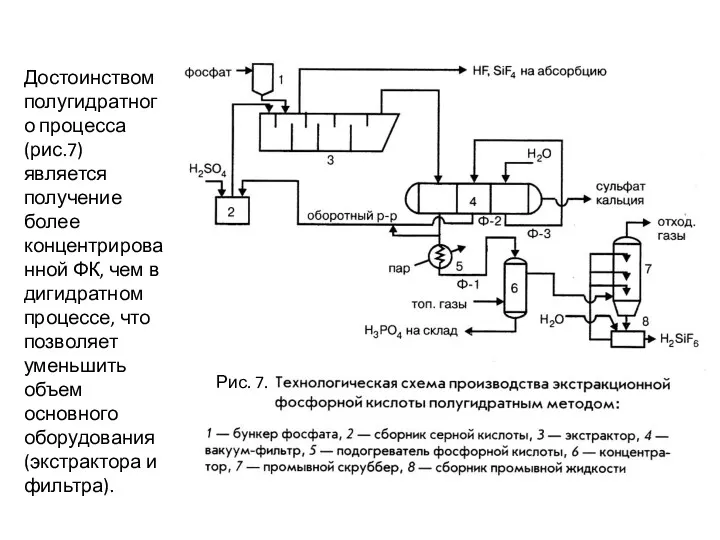

- 23. Достоинством полугидратного процесса (рис.7) является получение более концентрированной ФК, чем в дигидратном процессе, что позволяет уменьшить

- 24. Различия в технологических схемах Технологические схемы и режимы производства ЭКФ отличаются: распределением реагентов между зонами реакционного

- 25. Концентрирование проводят в вакуум-выпарных аппаратах с выносной греющей камерой, обогреваемой паром 130 °С. Внутри аппарата поддерживают

- 26. Сернокислотное разложение природных фосфатов

- 28. Скачать презентацию

портфолио педагога-психолога

портфолио педагога-психолога Технологии публичных выступлений

Технологии публичных выступлений Наши домашние помощники: бытовая техника

Наши домашние помощники: бытовая техника Гражданская авиатехника

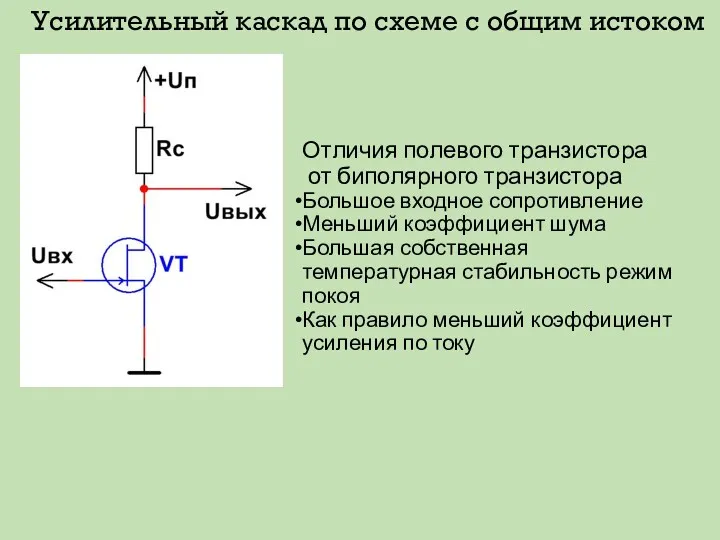

Гражданская авиатехника Электронные устройства мехатронных и робототехнических систем

Электронные устройства мехатронных и робототехнических систем Формирование связной речи у дошкольников старшего возраста с ОНР.

Формирование связной речи у дошкольников старшего возраста с ОНР. Архитектура, как вид искусства

Архитектура, как вид искусства Презентация Неделя начальной школы

Презентация Неделя начальной школы Проектирование на базе программно-технического комплекса АРС

Проектирование на базе программно-технического комплекса АРС Эксклюзивная немецкая парфюмерия LR health & beauty systems

Эксклюзивная немецкая парфюмерия LR health & beauty systems Вирок. Соловки. Микола Куліш

Вирок. Соловки. Микола Куліш 20231110_matematicheskiy_kvn_5-6

20231110_matematicheskiy_kvn_5-6 География машиностроения

География машиностроения Антропогенез

Антропогенез Где искать работу. Профориентационное занятие

Где искать работу. Профориентационное занятие Язык и речь. Язык и его единицы

Язык и речь. Язык и его единицы Хвала рукам, что пахнут хлебом

Хвала рукам, что пахнут хлебом Интерстициальные болезни легких (ИБЛ)

Интерстициальные болезни легких (ИБЛ) Основы эпидемиологии инфекционных болезней

Основы эпидемиологии инфекционных болезней Кинезиология. Развивающая программа

Кинезиология. Развивающая программа Юбилей деда

Юбилей деда Прибыль и рентабельность

Прибыль и рентабельность Задачи экологического содержания на уроках математики

Задачи экологического содержания на уроках математики Презентация кабинета

Презентация кабинета Начало ВОВ

Начало ВОВ Технология изготовления металлического мангала

Технология изготовления металлического мангала Методика обучения и воспитания в области дошкольного образования

Методика обучения и воспитания в области дошкольного образования Мультфильмы вчера, мультфильмы сегодня, мультфильмы завтра

Мультфильмы вчера, мультфильмы сегодня, мультфильмы завтра