Содержание

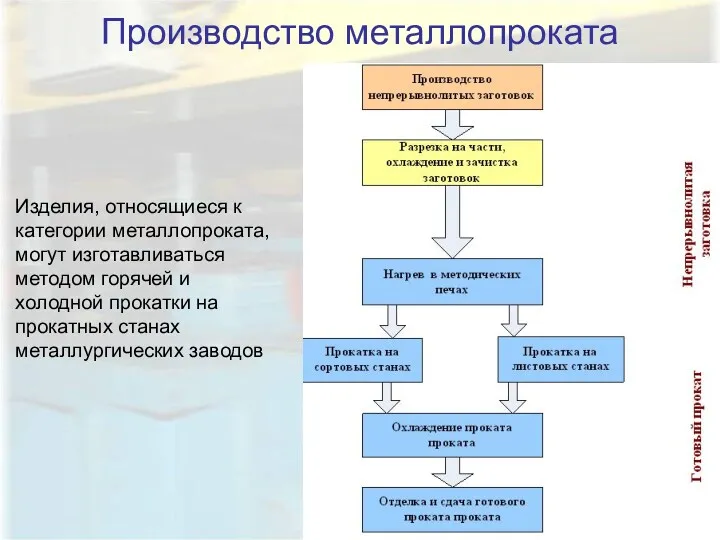

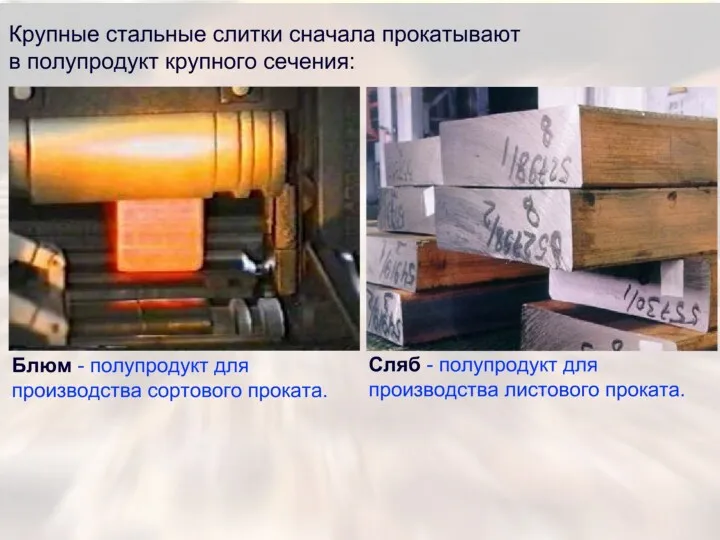

- 2. Производство металлопроката Изделия, относящиеся к категории металлопроката, могут изготавливаться методом горячей и холодной прокатки на прокатных

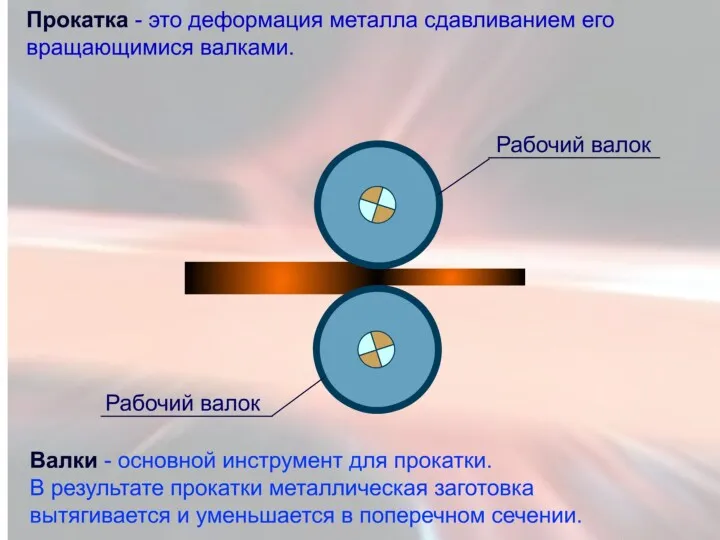

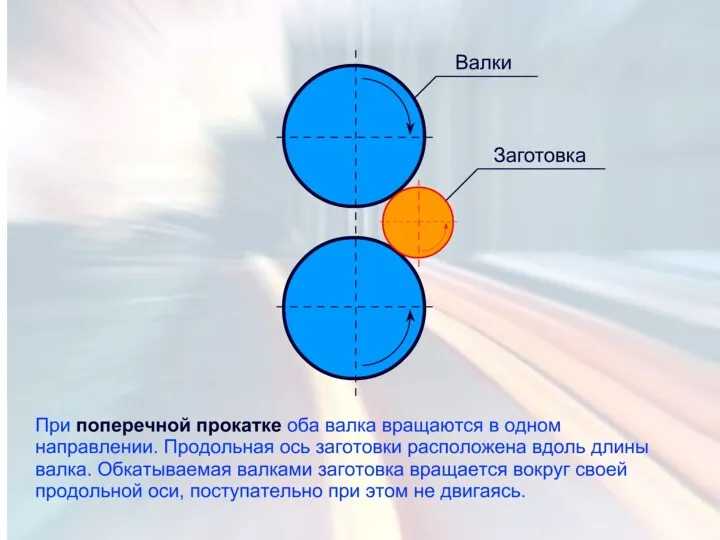

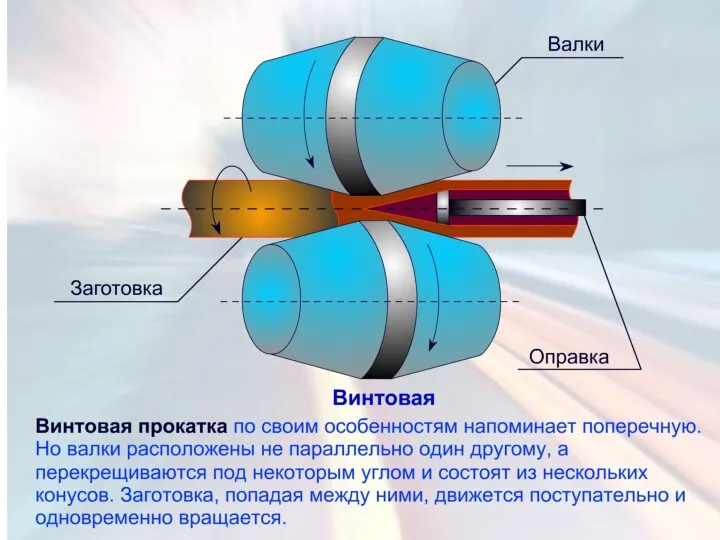

- 6. При продольной прокатке деформация металла происходит между вращающимися в разные стороны валками. При этом уменьшается площадь

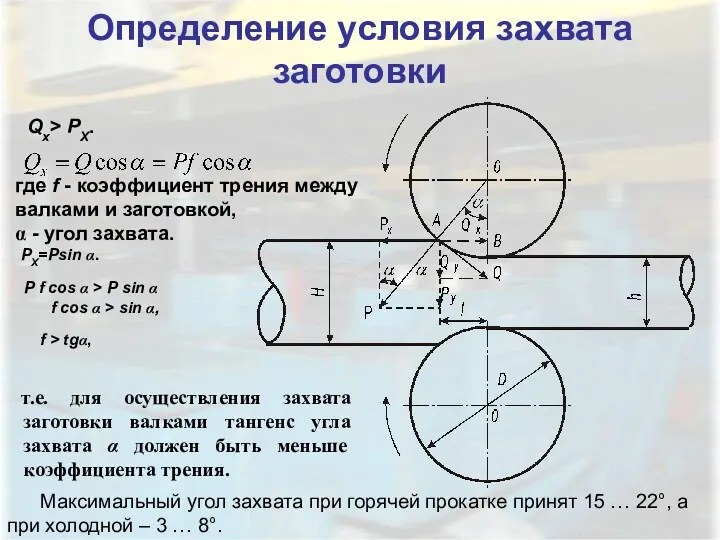

- 7. Определение условия захвата заготовки Qx> PX. где f - коэффициент трения между валками и заготовкой, α

- 10. Прокатный стан Прокатный стан - комплекс технологических машин, обеспечивающий полученные изделия прокаткой. Прокатные валки - основной

- 12. Продукция прокатного производства

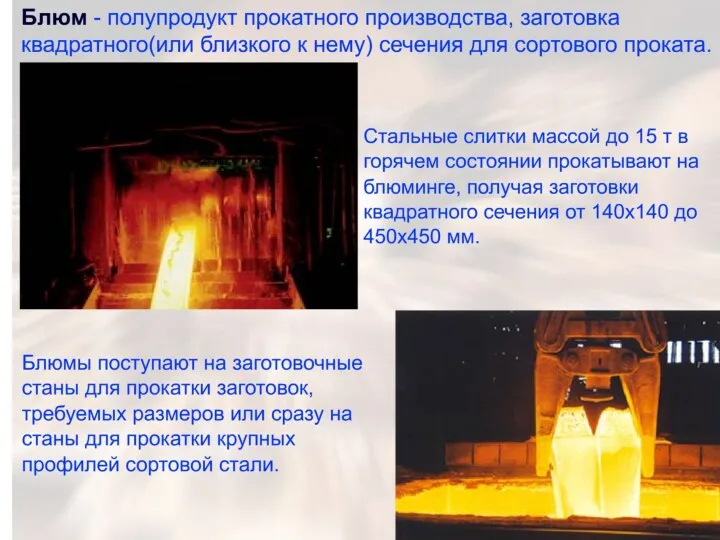

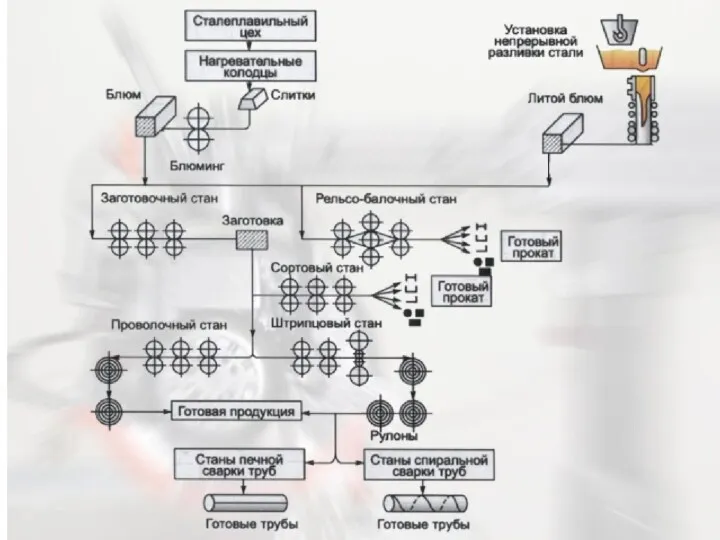

- 13. Производство сортового проката

- 14. Сортовой прокат Сортовой прокат: профили общего назначения (круг, квадрат, лента, полоса, швеллер, двутавр, катанка и т.д.);

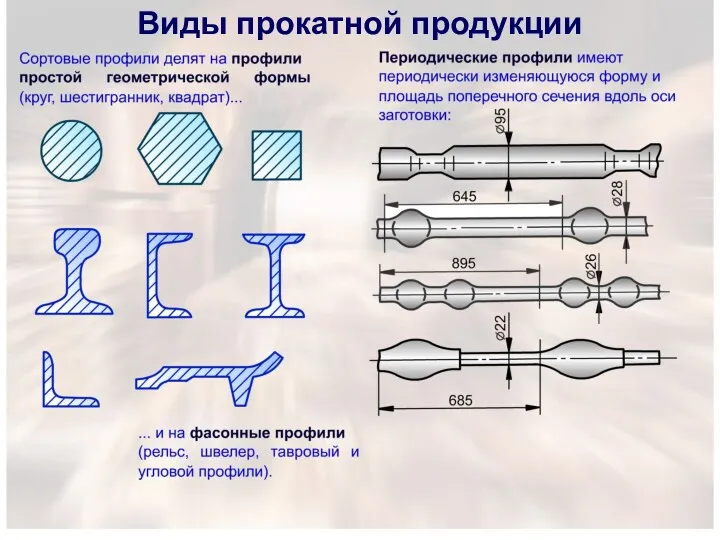

- 15. Виды прокатной продукции

- 17. Основные операции прокатки сортового металла нагрев до 1100 - 1250 градусов по Цельсию; подачу нагретой заготовки

- 19. Размеры сортового проката

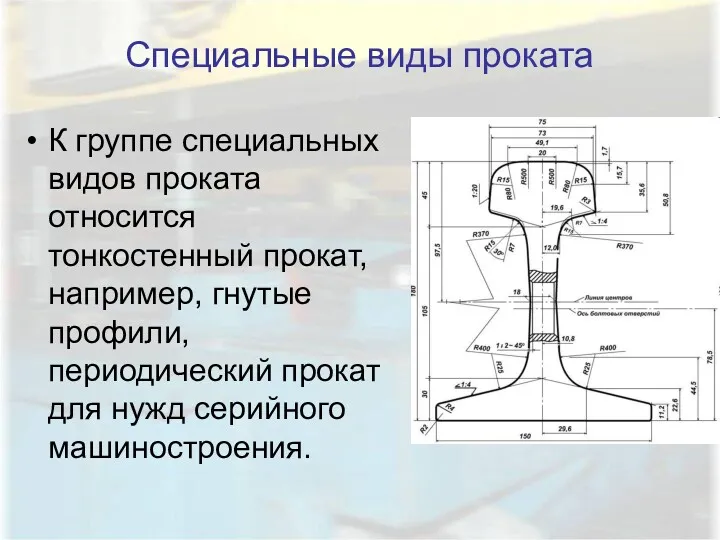

- 22. Специальные виды проката К группе специальных видов проката относится тонкостенный прокат, например, гнутые профили, периодический прокат

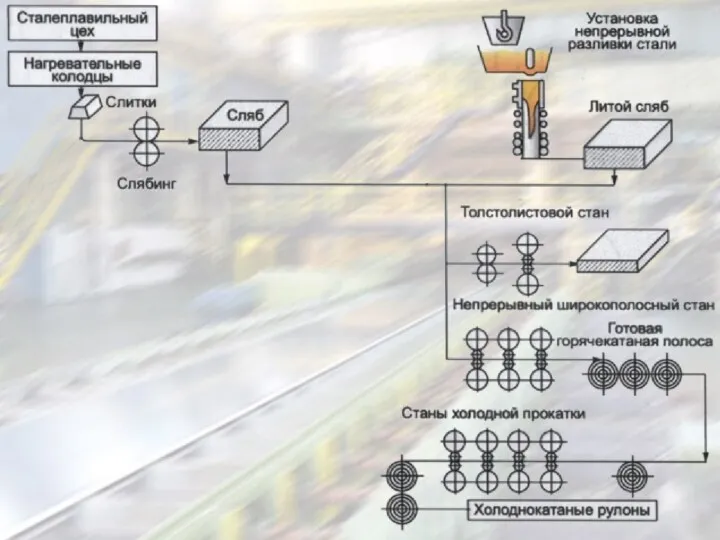

- 23. Производство листового проката

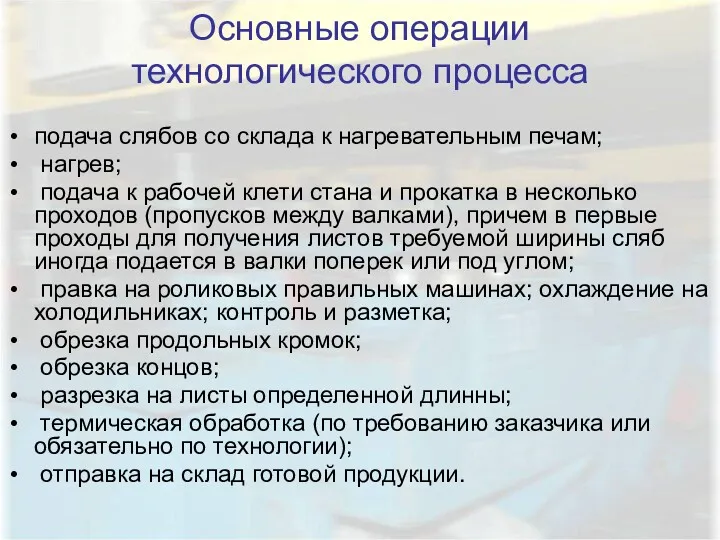

- 25. Основные операции технологического процесса подача слябов со склада к нагревательным печам; нагрев; подача к рабочей клети

- 28. Прокатные трубы

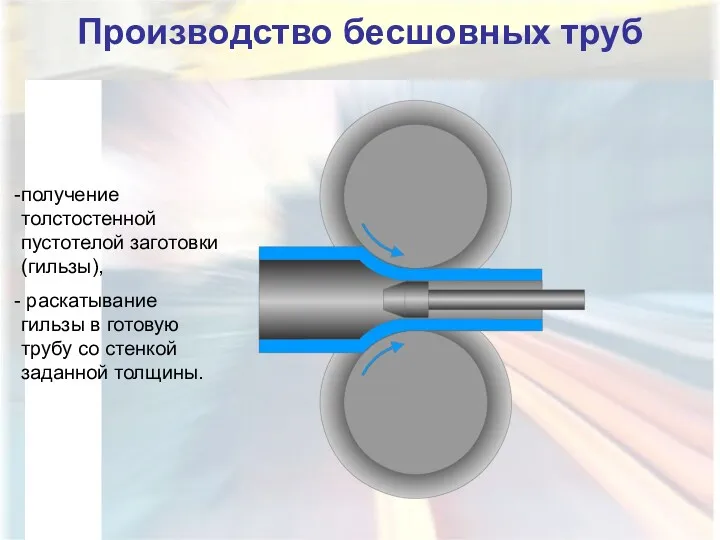

- 29. Производство бесшовных труб получение толстостенной пустотелой заготовки (гильзы), раскатывание гильзы в готовую трубу со стенкой заданной

- 30. Производство сварных труб

- 31. Прессование Преимущества: деформирование малопластичных материалов; получение профилей сложной формы; высокая точность профиля. Недостатки: значительные прилагаемые усилия

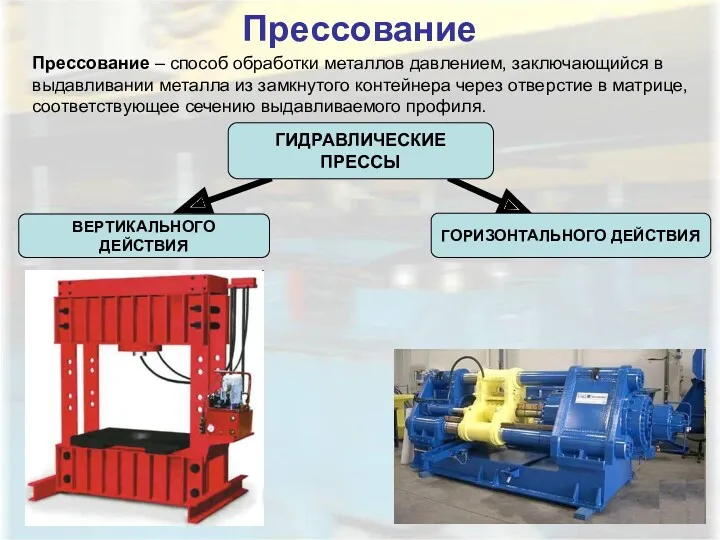

- 32. Прессование Прессование – способ обработки металлов давлением, заключающийся в выдавливании металла из замкнутого контейнера через отверстие

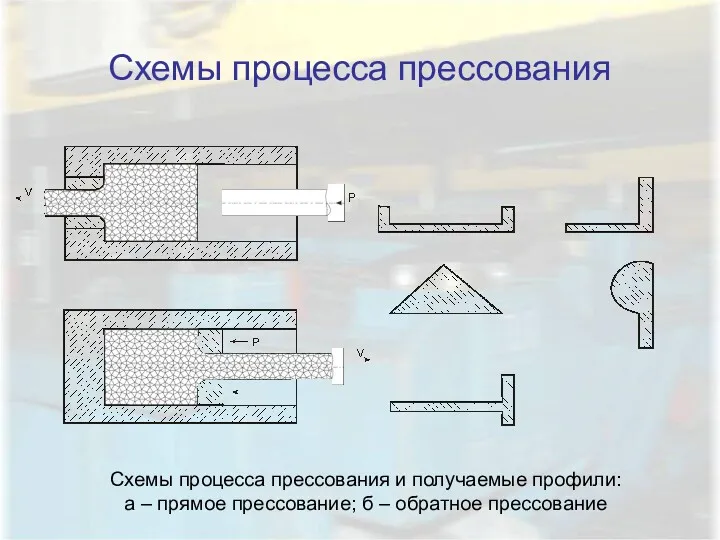

- 33. Схемы процесса прессования Схемы процесса прессования и получаемые профили: а – прямое прессование; б – обратное

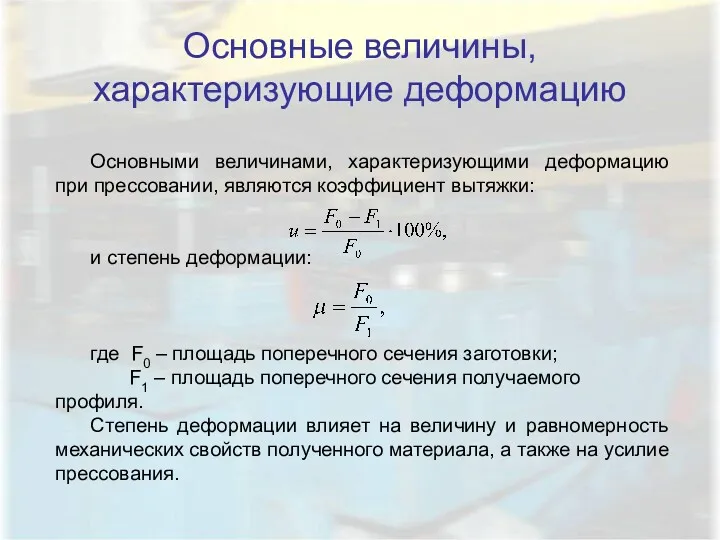

- 34. Основные величины, характеризующие деформацию Основными величинами, характеризующими деформацию при прессовании, являются коэффициент вытяжки: и степень деформации:

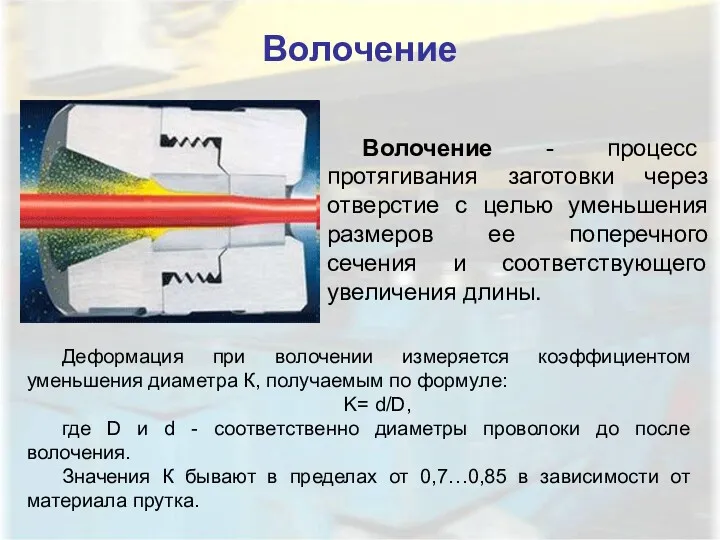

- 35. Волочение Волочение - процесс протягивания заготовки через отверстие с целью уменьшения размеров ее поперечного сечения и

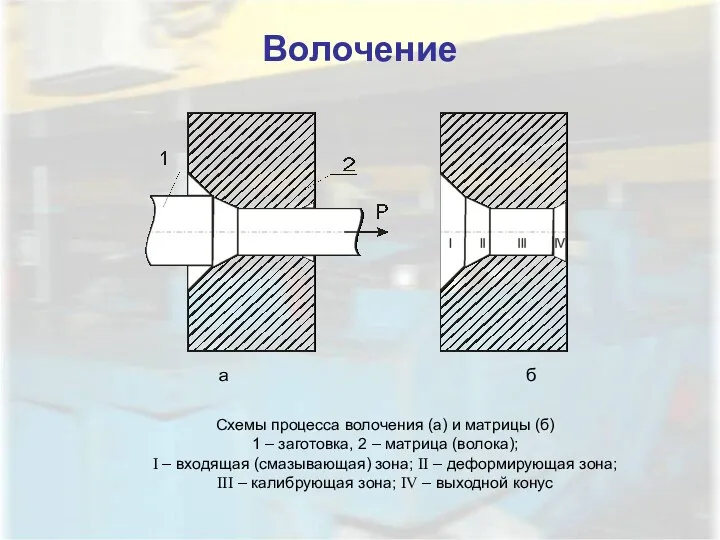

- 36. Схемы процесса волочения (а) и матрицы (б) 1 – заготовка, 2 – матрица (волока); I –

- 37. Волоки и фильеры Инструмент с отверстием через которое производится протягивание заготовки, называется волокой или фильерой. Матрицы

- 38. Назначение волочения Методом волочения получают: - проволоку диаметром от 0,002 до 10 мм; - проводят калибровку

- 39. Свободная ковка Свободной ковкой называется способ горячей обработки металлов давлением, при котором деформация происходит под действием

- 40. Основные операции свободной ковки Осадка - операция увеличения площади поперечного сечения исходной заготовки за счет уменьшения

- 42. Скачать презентацию

Презентация День Матери

Презентация День Матери Ценности семейного воспитания в педагогическом наследии П.Ф. Лесгафта

Ценности семейного воспитания в педагогическом наследии П.Ф. Лесгафта Правовая игра для подростков Человек и закон по вопросам антикоррупционного поведения

Правовая игра для подростков Человек и закон по вопросам антикоррупционного поведения Основы взаимозаменяемости. Тема 2.4

Основы взаимозаменяемости. Тема 2.4 Пи́ттсбург Пи́нгвинз— профессиональный хоккейный клуб

Пи́ттсбург Пи́нгвинз— профессиональный хоккейный клуб Влияние на почвенное плодородие гуминовых удобрений и препаратов

Влияние на почвенное плодородие гуминовых удобрений и препаратов Математический аукцион. 9 класс

Математический аукцион. 9 класс Творческий проект на тему: Использование нетрадиционных техник рисования в работе с детьми с ОВЗ

Творческий проект на тему: Использование нетрадиционных техник рисования в работе с детьми с ОВЗ Правила здорового питания для начинающих

Правила здорового питания для начинающих Презентация Береги здоровье с молоду

Презентация Береги здоровье с молоду Правила безопасного поведения зимой

Правила безопасного поведения зимой Как будут путешествовать в будущем

Как будут путешествовать в будущем презентация течения в океане

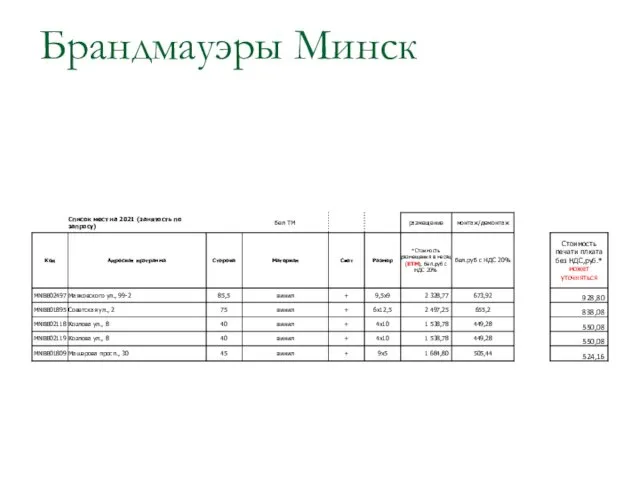

презентация течения в океане Брандмауэры Минск

Брандмауэры Минск Тренажёр Пишу правильно

Тренажёр Пишу правильно Поздравление с днем рождения. Юмористический фотоколлаж

Поздравление с днем рождения. Юмористический фотоколлаж Ugaday_zvukovoy_signal

Ugaday_zvukovoy_signal Здоровье мужчины. Основные проблемы, подходы к индивидуальной биологической коррекции

Здоровье мужчины. Основные проблемы, подходы к индивидуальной биологической коррекции Презентация Что такое мастер - класс

Презентация Что такое мастер - класс Автоматизация звука Ш. Презентация Искатель.

Автоматизация звука Ш. Презентация Искатель. Участие Бразилии в региональных интеграционных группировках

Участие Бразилии в региональных интеграционных группировках Явление самоиндукции

Явление самоиндукции Материалы для тяжелого бетона

Материалы для тяжелого бетона Сенсорное развитие в раннем возрасте.

Сенсорное развитие в раннем возрасте. Методы и виды международной торговли. № 10

Методы и виды международной торговли. № 10 Adam Gontier

Adam Gontier Ученическое самоуправление

Ученическое самоуправление Гражданство РФ. Приобретение гражданства

Гражданство РФ. Приобретение гражданства