Содержание

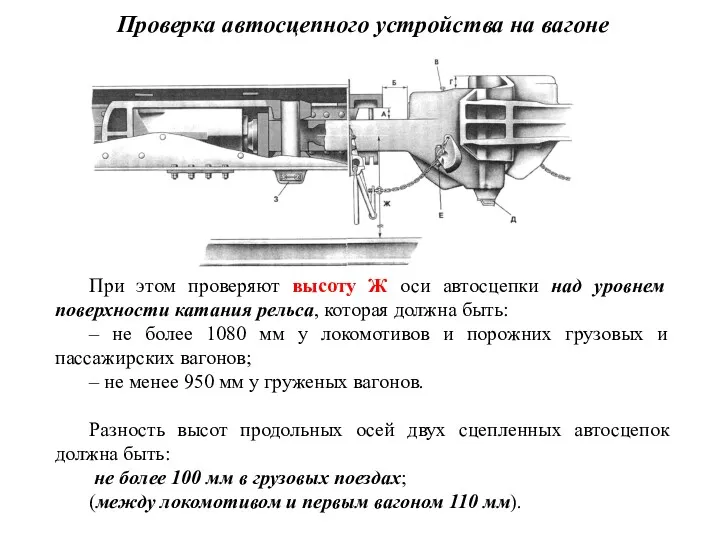

- 2. Проверка автосцепного устройства на вагоне При этом проверяют высоту Ж оси автосцепки над уровнем поверхности катания

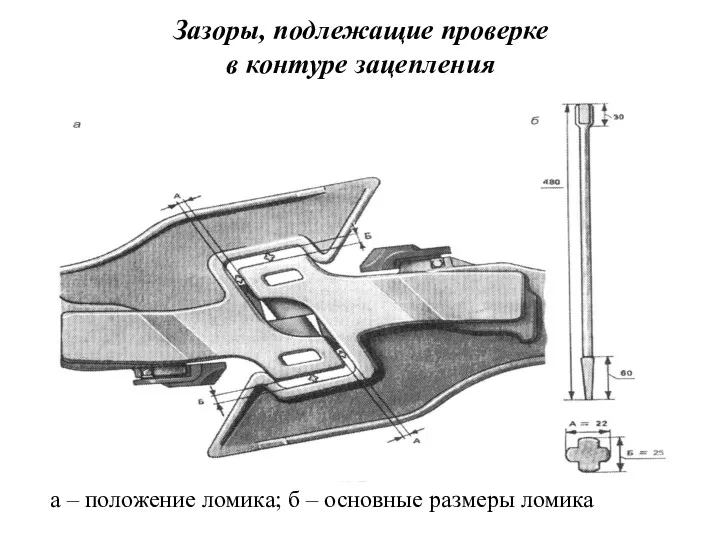

- 3. Зазоры, подлежащие проверке в контуре зацепления а – положение ломика; б – основные размеры ломика

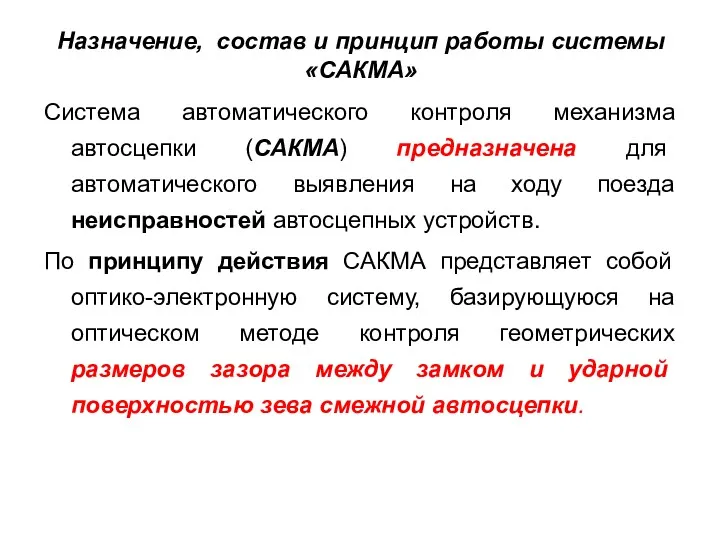

- 4. Назначение, состав и принцип работы системы «САКМА» Система автоматического контроля механизма автосцепки (САКМА) предназначена для автоматического

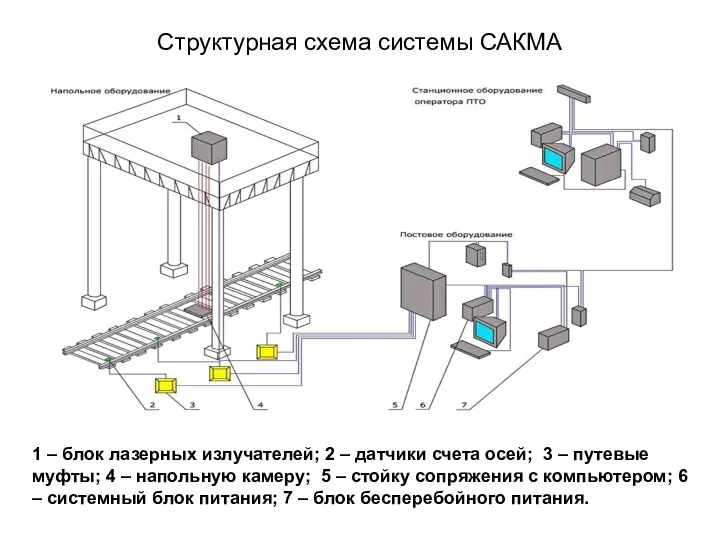

- 5. Структурная схема системы САКМА 1 – блок лазерных излучателей; 2 – датчики счета осей; 3 –

- 6. Общий вид системы САКМА Система САКМА рассчитана на непрерывную круглосуточную работу. - Интервал рабочих температур составляет

- 7. Назначение перегонного оборудования Блок лазерных излучателей - (БЛИ) предназначен для сканирования на ходу поезда лазерными лучами

- 8. Общий вид ригеля для размещения блока лазерных излучателей

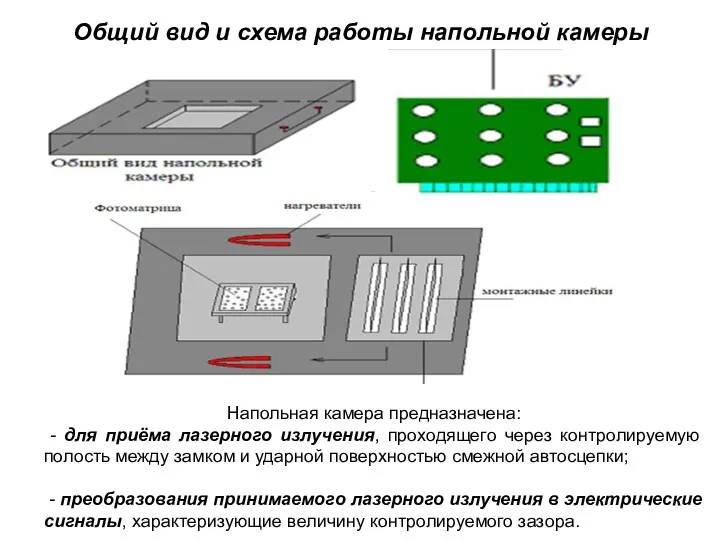

- 9. Общий вид и схема работы напольной камеры Напольная камера предназначена: - для приёма лазерного излучения, проходящего

- 10. Принципиальная схема работы механизма для автоматической ориентации лазерных излучателей

- 11. Настройка системы ориентацией лазерных лучей Механизм автоматической ориентации лазерных излучателей предназначен: - для наведения лучей лазеров

- 12. Порядок работы системы САКМА При появлении поезда к контролируемой системой зоне, сигнал от датчика Дп 1.1.

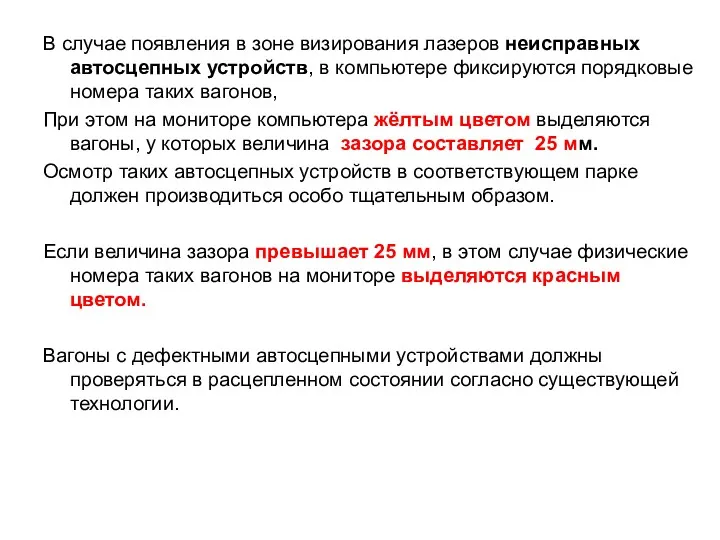

- 13. В случае появления в зоне визирования лазеров неисправных автосцепных устройств, в компьютере фиксируются порядковые номера таких

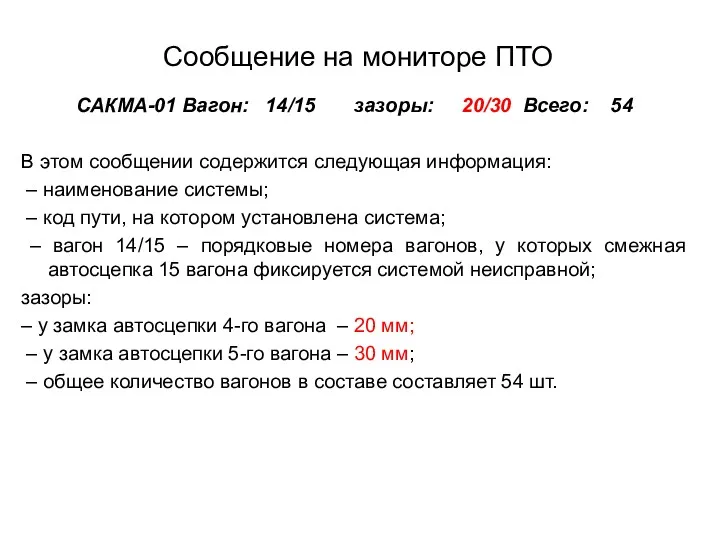

- 14. Сообщение на мониторе ПТО САКМА-01 Вагон: 14/15 зазоры: 20/30 Всего: 54 В этом сообщении содержится следующая

- 15. Автоматизированная система обнаружения вагонов с отрицательной динамикой (АСООД) АСООД предназначена для выявления неисправностей подвижного состава на

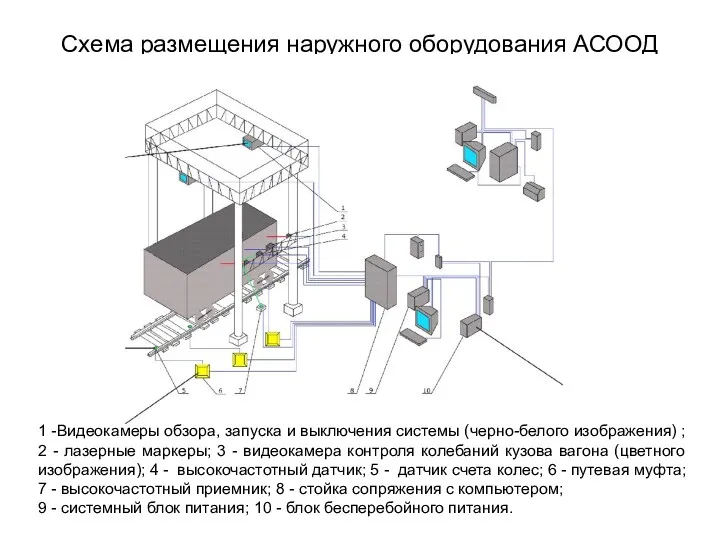

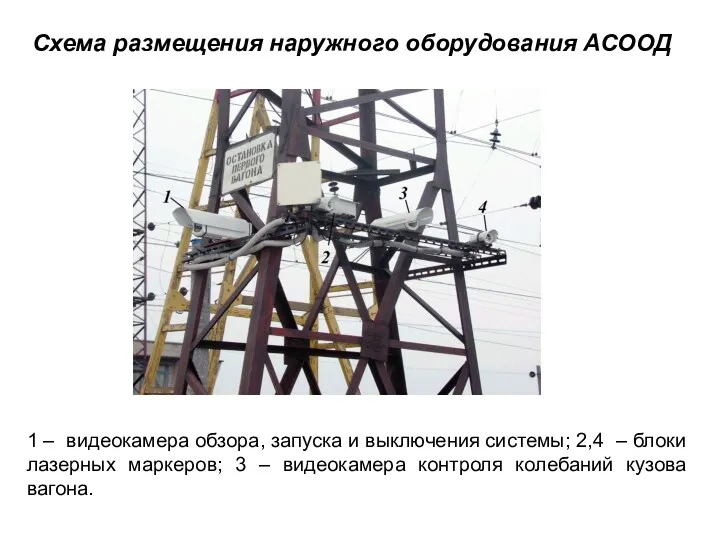

- 16. Схема размещения наружного оборудования АСООД . 1 -Видеокамеры обзора, запуска и выключения системы (черно-белого изображения) ;

- 17. В состав наружного оборудования АСООД входят: – видеокамеры обзора, запуска и выключения системы - 1; –

- 18. Лазерный маркер представляет собой полупроводниковый лазер второго класса с объективом, помещенный в мини-термобокс. Характеристики полупроводникового лазера:

- 19. Схема размещения наружного оборудования АСООД 1 – видеокамера обзора, запуска и выключения системы; 2,4 – блоки

- 20. Порядок монтажа лазерных маркеров и видеокамеры контроля колебаний Видеокамеры и датчики монтируются в термостатических боксах, обеспечивающих

- 21. Общий вид цифрового регистратора, входящего в состав постового оборудования

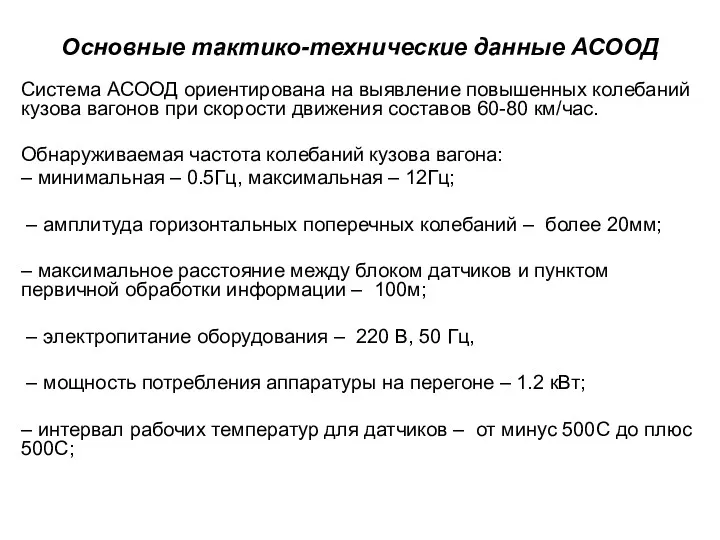

- 22. Основные тактико-технические данные АСООД Система АСООД ориентирована на выявление повышенных колебаний кузова вагонов при скорости движения

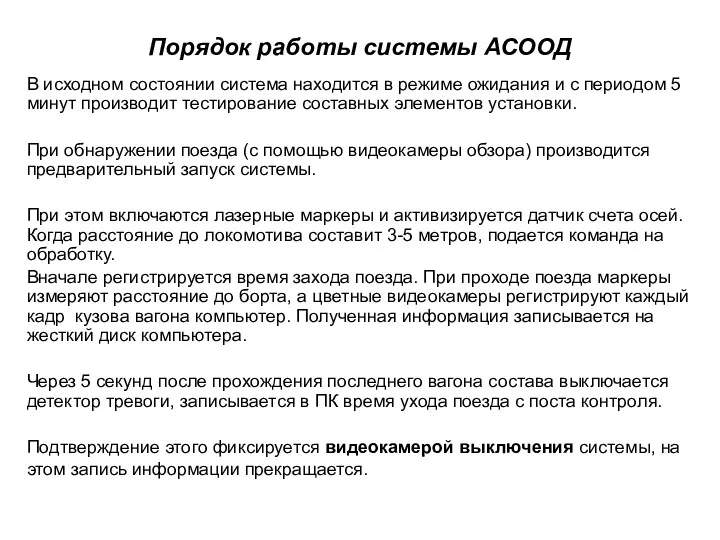

- 23. Порядок работы системы АСООД В исходном состоянии система находится в режиме ожидания и с периодом 5

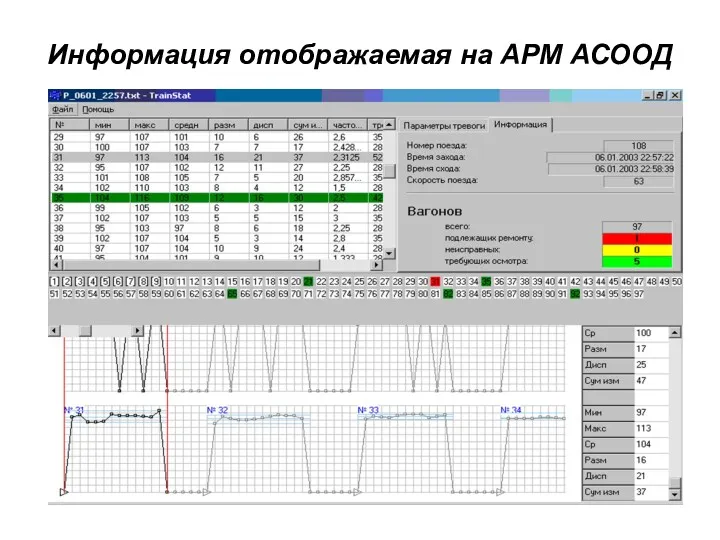

- 24. Информация отображаемая на АРМ АСООД

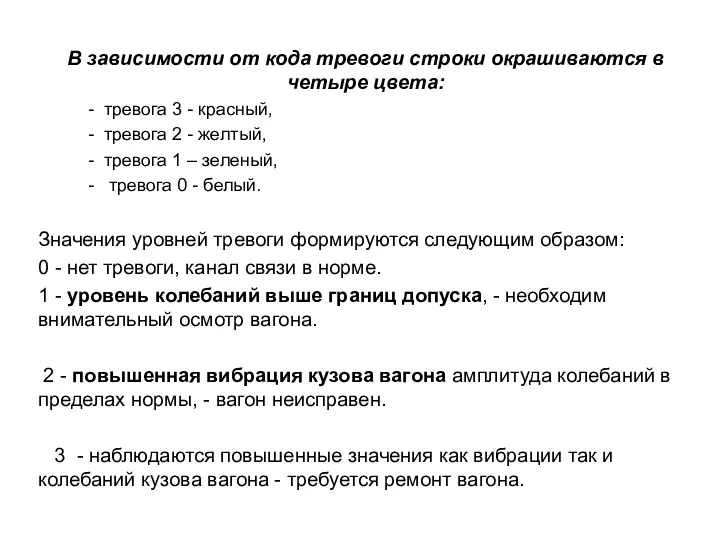

- 25. В зависимости от кода тревоги строки окрашиваются в четыре цвета: - тревога 3 - красный, -

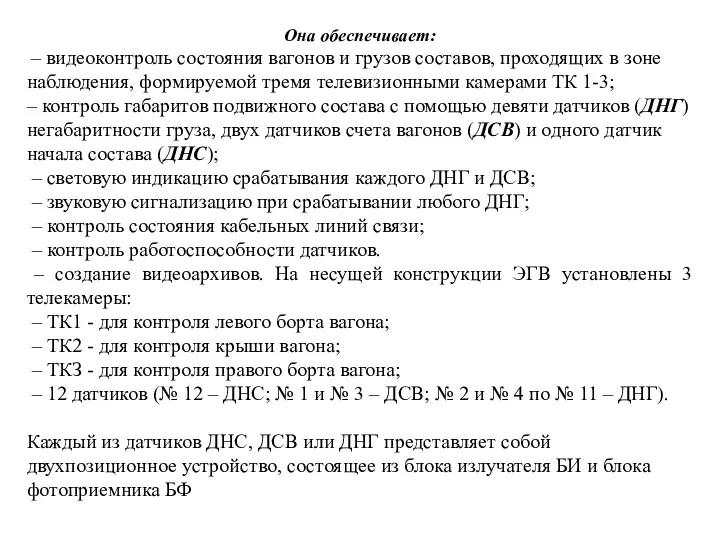

- 26. Автоматизированная система коммерческого осмотра поездов и вагонов АСКО-ПВ Общий вид и принципиальная схема электронных габаритных ворот

- 27. Она обеспечивает: – видеоконтроль состояния вагонов и грузов составов, проходящих в зоне наблюдения, формируемой тремя телевизионными

- 28. Общий вид излучателя и приемника

- 29. Электронные ворота системы АСКО ПВ- М дополнительные функции: – автоматическое распознавание инвентарных номеров вагонов; – контроль

- 30. Отображение информации в режиме "ПОЛИЭКРАН"

- 31. Дистанционный контроль загрузки вагонов

- 32. Дистанционный контроль состояния запорно-пломбировочного устройства

- 33. Система взвешивания вагонов на ходу поезда

- 35. Скачать презентацию

Презентация: Речевая готовность ребенка к школе

Презентация: Речевая готовность ребенка к школе Истмико-цервикальная недостаточность при дисплазии соединительной ткани

Истмико-цервикальная недостаточность при дисплазии соединительной ткани Формирование и использование собственных финансовых ресурсов предприятия

Формирование и использование собственных финансовых ресурсов предприятия Особенности организации авиатопливообеспечения особо важных полетов. 4 лекция

Особенности организации авиатопливообеспечения особо важных полетов. 4 лекция С 8 марта. 100 причин почему я тебя люблю

С 8 марта. 100 причин почему я тебя люблю Перспективность социальных сетей в продвижении бизнеса

Перспективность социальных сетей в продвижении бизнеса День светофора

День светофора Наполняем ваш каталог качественными описаниями товаров

Наполняем ваш каталог качественными описаниями товаров Правовой режим отдельных категорий земель

Правовой режим отдельных категорий земель Разработка бизнес-плана открытия фитнес клуба Active life г. Санкт-Петербург

Разработка бизнес-плана открытия фитнес клуба Active life г. Санкт-Петербург История Бурятского государственного университета (1)

История Бурятского государственного университета (1) Решение логарифмических уравнений

Решение логарифмических уравнений Детские игровые и спортивные площадки

Детские игровые и спортивные площадки Ультразвуковая сварка

Ультразвуковая сварка Признаки индустриальной цивилизации (XIX век)

Признаки индустриальной цивилизации (XIX век) Установка дверных и оконных петель

Установка дверных и оконных петель Исторические исследования общественного сознания и культуры. (Лекция 4)

Исторические исследования общественного сознания и культуры. (Лекция 4) Технология процессов монолитного бетона и железобетона. Основные положения

Технология процессов монолитного бетона и железобетона. Основные положения Терапиялық стоматология. Тістің қатты тіндерінің тісжегі емес ақаулары

Терапиялық стоматология. Тістің қатты тіндерінің тісжегі емес ақаулары Праздники весны и традиции. Технология 2 класс

Праздники весны и традиции. Технология 2 класс ОРГАНИЗАЦИЯ ИССЛЕДОВАТЕЛЬСКОЙ И ПРОЕКТНОЙ ДЕЯТЕЛЬНОСТИ МЛАДШИХ ШКОЛЬНИКОВ.

ОРГАНИЗАЦИЯ ИССЛЕДОВАТЕЛЬСКОЙ И ПРОЕКТНОЙ ДЕЯТЕЛЬНОСТИ МЛАДШИХ ШКОЛЬНИКОВ. Презентация Географический рисунок расселения и хозяйства

Презентация Географический рисунок расселения и хозяйства Ислам как мировая религия

Ислам как мировая религия Анатомо-физиологические особенности системы крови

Анатомо-физиологические особенности системы крови М.А.Осоргин Пенсне

М.А.Осоргин Пенсне Поздравляем с днем рождения, Дмитрий Николаевич

Поздравляем с днем рождения, Дмитрий Николаевич Родительское собрание Причины и последствия детской агрессии

Родительское собрание Причины и последствия детской агрессии Урок трудового обучения

Урок трудового обучения