Содержание

- 2. УСТАНОВКА ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ Сварка трением перемешиванием (СТП) запатентована The Welding Institute in UK

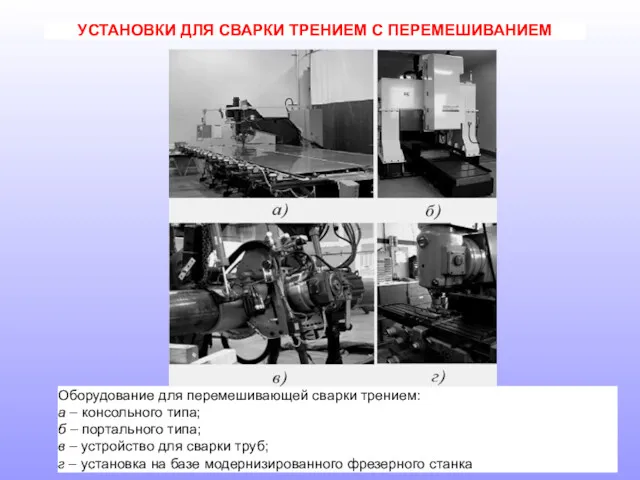

- 3. УСТАНОВКИ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ Оборудование для перемешивающей сварки трением: а – консольного типа; б

- 4. ВОЗМОЖНОСТИ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ получение высококачественных соединений конструкций различной геометрии, включая листовые материалы, пространственные профильные

- 5. ПРЕИМУЩЕСТВА СТП сварка в твердой фазе; низкие деформации свариваемых изделий; высокая размерная стабильность и повторяемость процесса;

- 6. ПРЕИМУЩЕСТВА СТП не требуются защитные газовые среды; минимальные требования к очистке свариваемых поверхностей; не требуется флюсов;

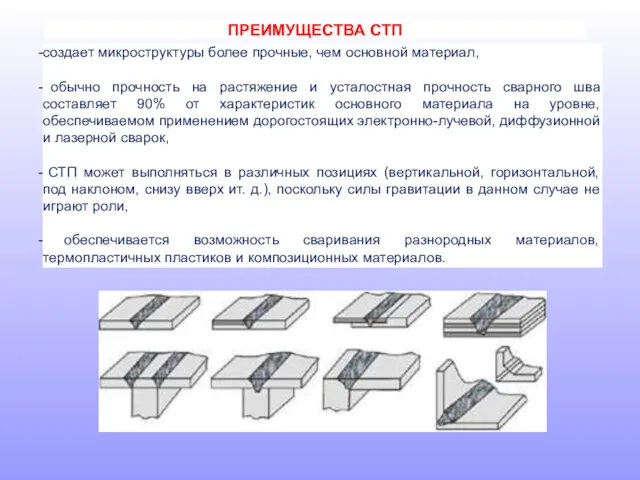

- 7. ПРЕИМУЩЕСТВА СТП создает микроструктуры более прочные, чем основной материал, обычно прочность на растяжение и усталостная прочность

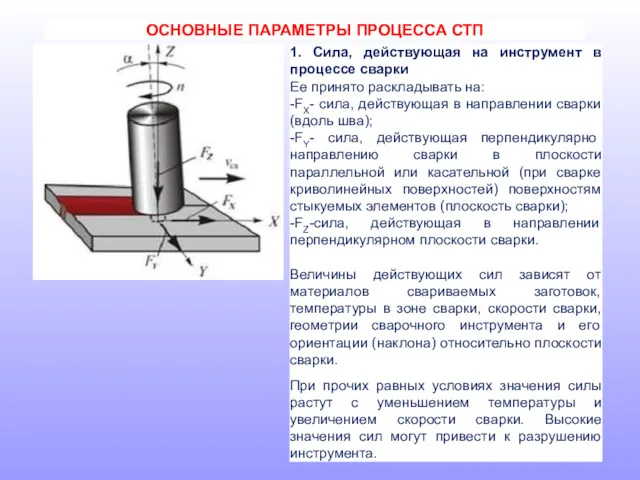

- 8. ОСНОВНЫЕ ПАРАМЕТРЫ ПРОЦЕССА СТП 1. Сила, действующая на инструмент в процессе сварки Ее принято раскладывать на:

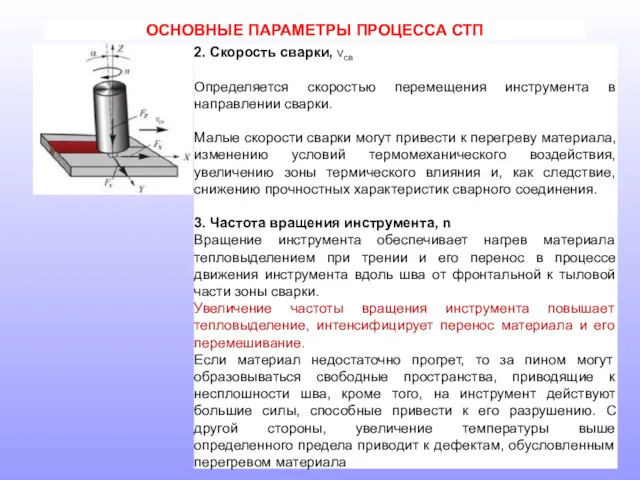

- 9. ОСНОВНЫЕ ПАРАМЕТРЫ ПРОЦЕССА СТП 2. Скорость сварки, vcb Определяется скоростью перемещения инструмента в направлении сварки. Малые

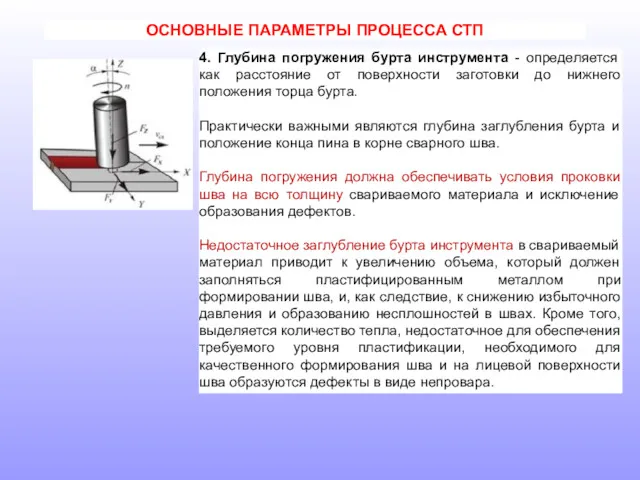

- 10. ОСНОВНЫЕ ПАРАМЕТРЫ ПРОЦЕССА СТП 4. Глубина погружения бурта инструмента - определяется как расстояние от поверхности заготовки

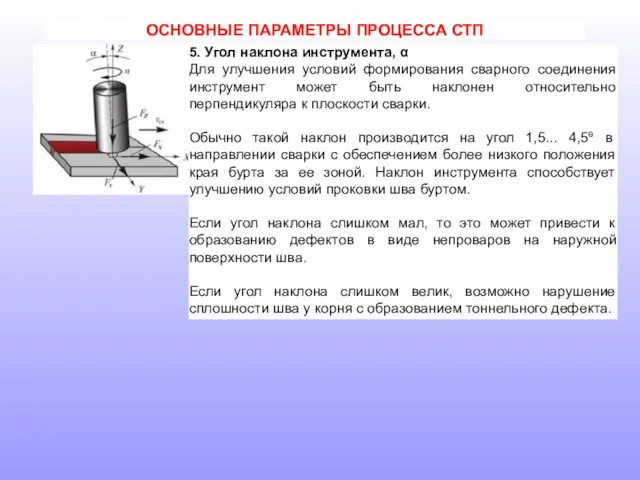

- 11. ОСНОВНЫЕ ПАРАМЕТРЫ ПРОЦЕССА СТП 5. Угол наклона инструмента, α Для улучшения условий формирования сварного соединения инструмент

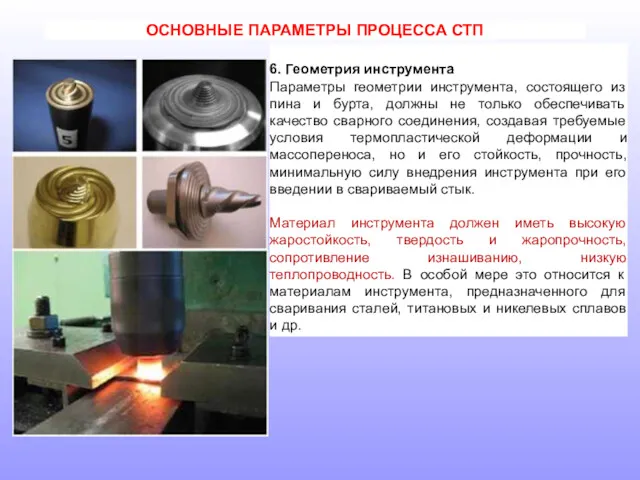

- 12. ОСНОВНЫЕ ПАРАМЕТРЫ ПРОЦЕССА СТП 6. Геометрия инструмента Параметры геометрии инструмента, состоящего из пина и бурта, должны

- 13. ОСНОВНЫЕ ПАРАМЕТРЫ ПРОЦЕССА СТП 6. Геометрия инструмента Для повышения качественных характеристик инструмента иногда используют технологии поверхностного

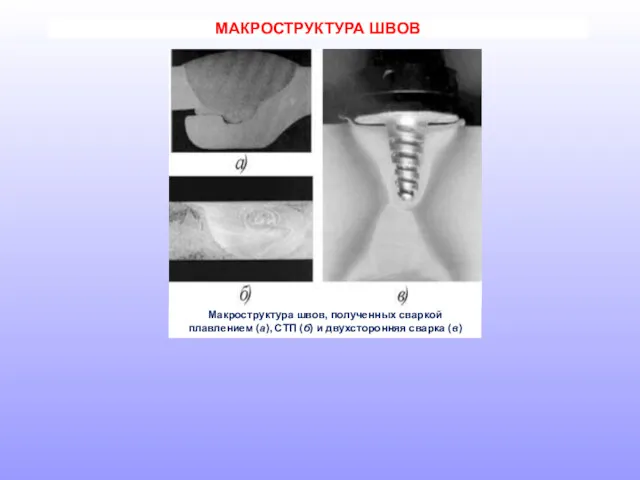

- 14. МАКРОСТРУКТУРА ШВОВ Макроструктура швов, полученных сваркой плавлением (а), СТП (б) и двухсторонняя сварка (в)

- 15. МАТЕРИАЛ ИНСТРУМЕНТА Инструменты для ПСТ изготавливают из инструментальных сталей (сварка пластиков и легкоплавких металлов), быстрорежущих сталей

- 16. ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ

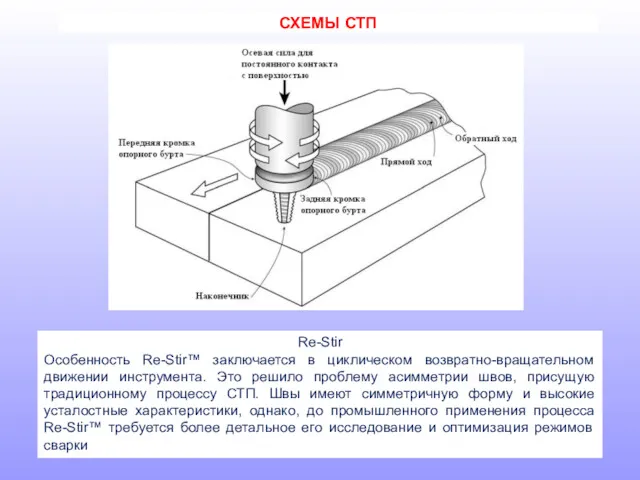

- 17. Re-Stir Особенность Re-Stir™ заключается в циклическом возвратно-вращательном движении инструмента. Это решило проблему асимметрии швов, присущую традиционному

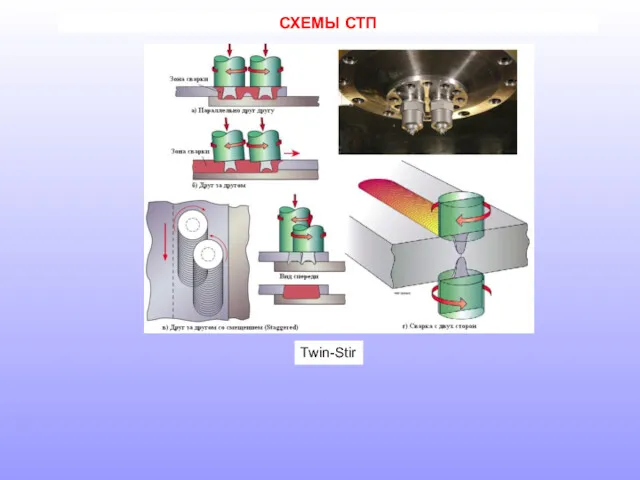

- 18. Twin-Stir СХЕМЫ СТП

- 19. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС СТП

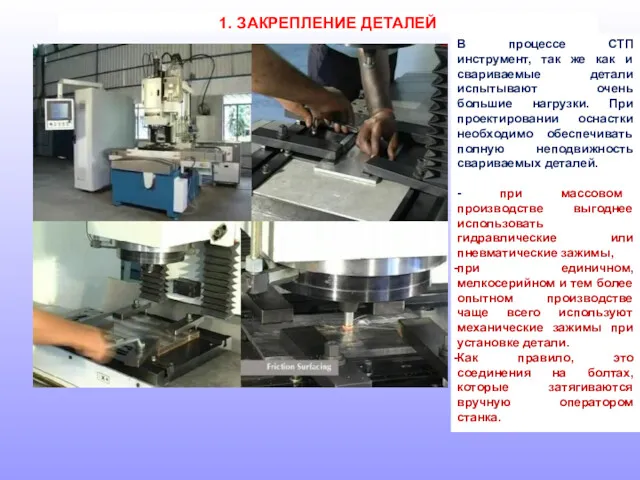

- 20. В процессе СТП инструмент, так же как и свариваемые детали испытывают очень большие нагрузки. При проектировании

- 21. Пневматические зажимы 1. ЗАКРЕПЛЕНИЕ ДЕТАЛЕЙ

- 22. Приспособления со стороны инструмента. Фиксирующий ролик движется одновременно с инструментом и выполняет две функции: прижимает материал

- 23. Предварительный нагрев зоны сварки целесообразно выполнять для материалов с относительно высокими температурами плавления, такими как стали,

- 24. СВАРКА ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ СТП осуществляется в соответствии с выбранным сочетанием технологических параметров

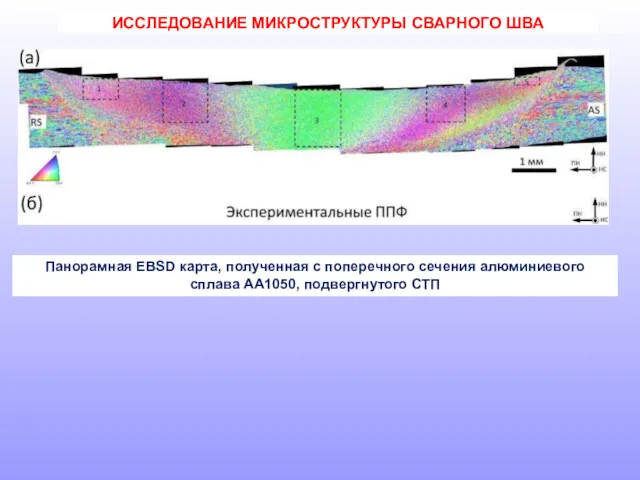

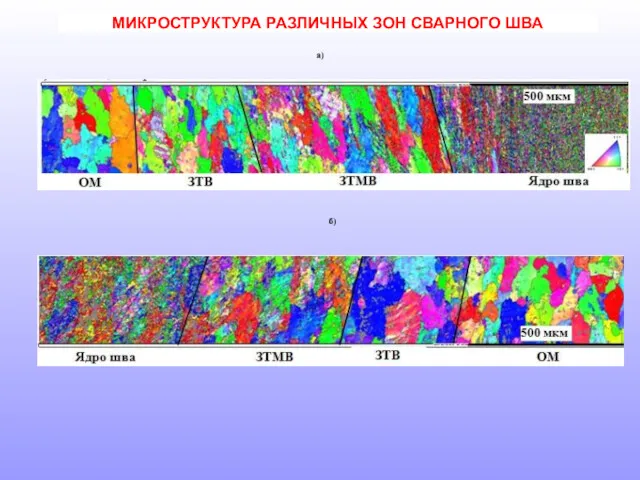

- 25. Панорамная EBSD карта, полученная с поперечного сечения алюминиевого сплава АА1050, подвергнутого СТП ИССЛЕДОВАНИЕ МИКРОСТРУКТУРЫ СВАРНОГО ШВА

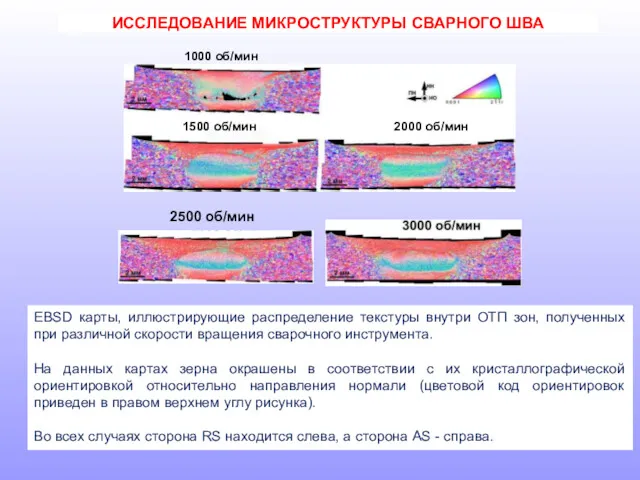

- 26. EBSD карты, иллюстрирующие распределение текстуры внутри ОТП зон, полученных при различной скорости вращения сварочного инструмента. На

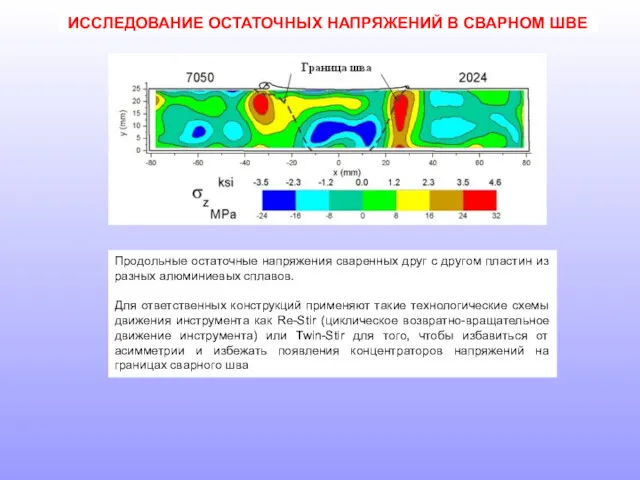

- 27. Продольные остаточные напряжения сваренных друг с другом пластин из разных алюминиевых сплавов. Для ответственных конструкций применяют

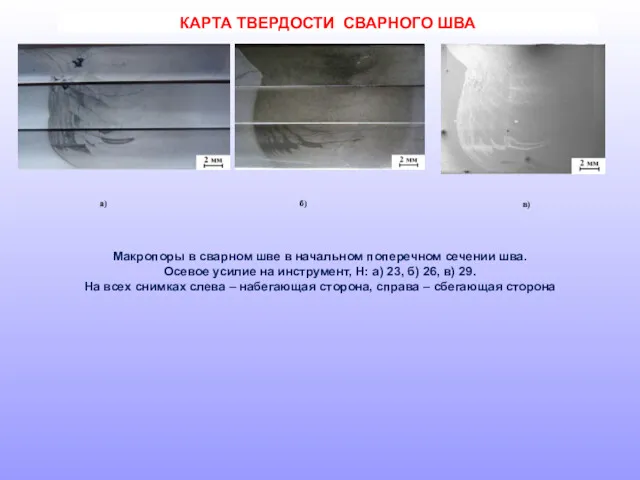

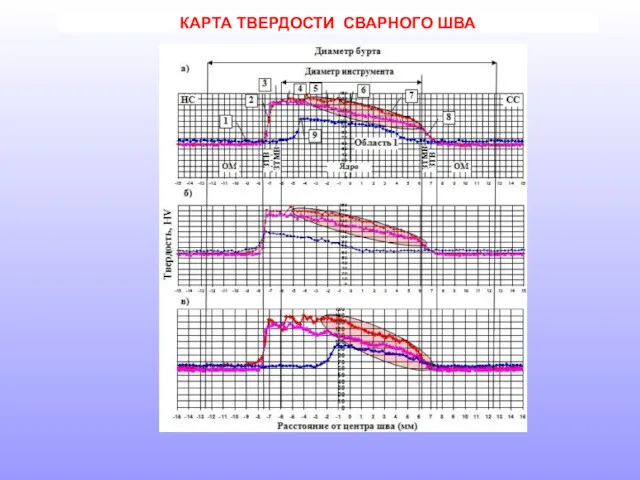

- 28. КАРТА ТВЕРДОСТИ СВАРНОГО ШВА а) б) в) Макропоры в сварном шве в начальном поперечном сечении шва.

- 29. КАРТА ТВЕРДОСТИ СВАРНОГО ШВА

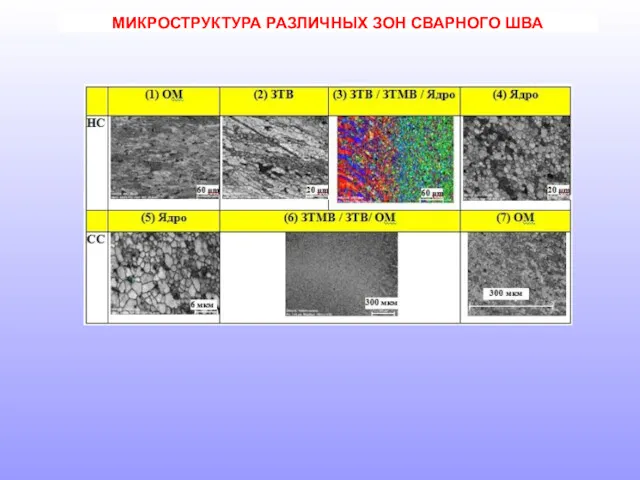

- 30. МИКРОСТРУКТУРА РАЗЛИЧНЫХ ЗОН СВАРНОГО ШВА

- 31. МИКРОСТРУКТУРА РАЗЛИЧНЫХ ЗОН СВАРНОГО ШВА а) б)

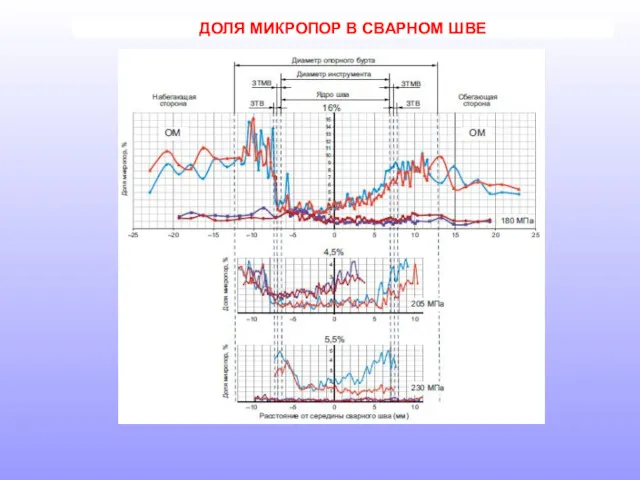

- 32. ДОЛЯ МИКРОПОР В СВАРНОМ ШВЕ

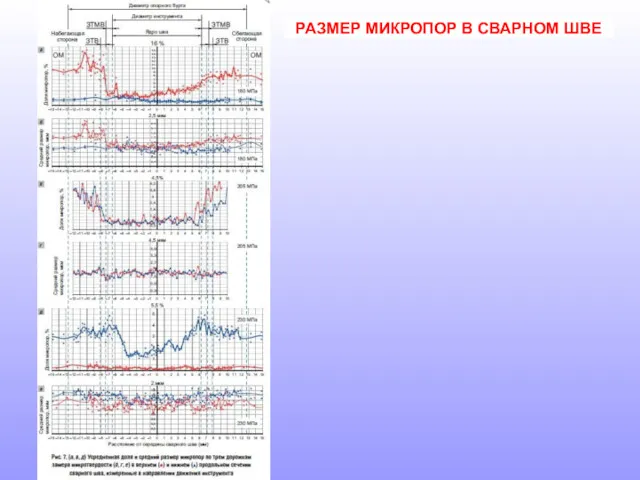

- 33. РАЗМЕР МИКРОПОР В СВАРНОМ ШВЕ

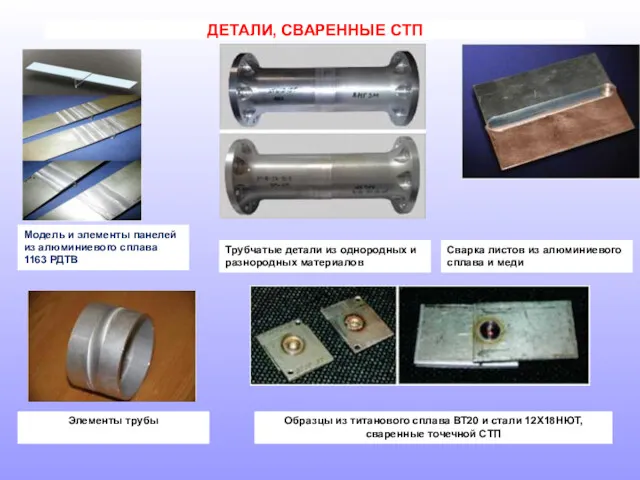

- 34. ДЕТАЛИ, СВАРЕННЫЕ СТП Модель и элементы панелей из алюминиевого сплава 1163 РДТВ Трубчатые детали из однородных

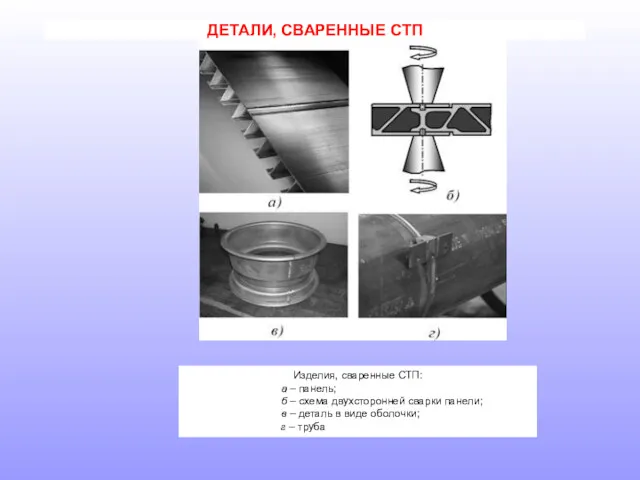

- 35. ДЕТАЛИ, СВАРЕННЫЕ СТП Изделия, сваренные СТП: а – панель; б – схема двухсторонней сварки панели; в

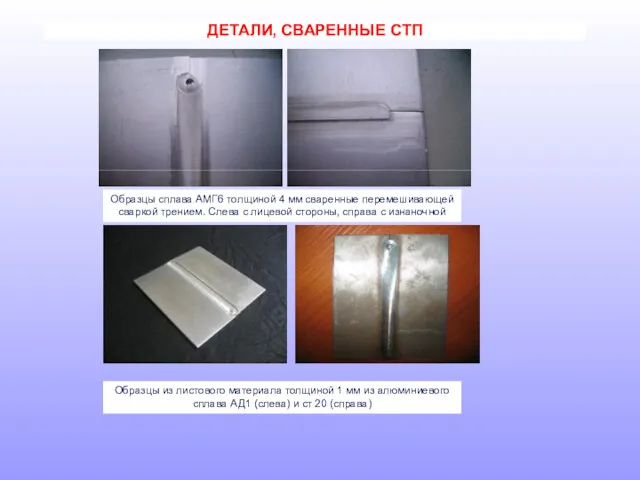

- 36. ДЕТАЛИ, СВАРЕННЫЕ СТП Образцы сплава АМГ6 толщиной 4 мм сваренные перемешивающей сваркой трением. Слева с лицевой

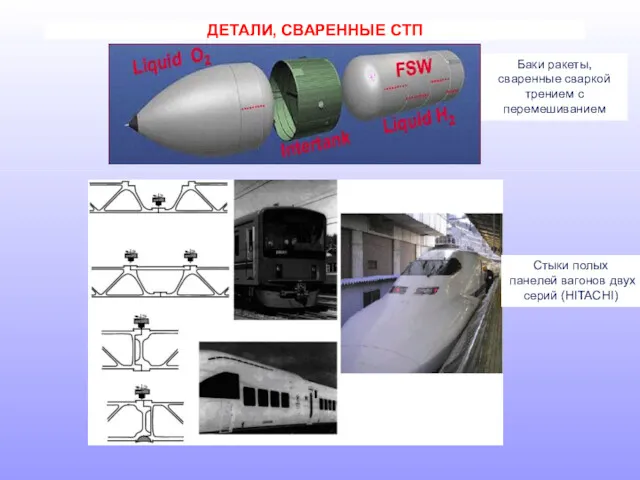

- 37. ДЕТАЛИ, СВАРЕННЫЕ СТП Баки pакеты, сваpенные сваркой трением с перемешиванием Стыки полых панелей вагонов двух серий

- 39. Скачать презентацию

Машины для измельчения материалов

Машины для измельчения материалов Аттестация педагогов.Нормативно-правовое обеспечение Диск

Аттестация педагогов.Нормативно-правовое обеспечение Диск Артикуляционная гимнастика. Звук С. Презентация

Артикуляционная гимнастика. Звук С. Презентация Правовые основы брака и семьи

Правовые основы брака и семьи Шарль де Голль

Шарль де Голль Цитомегалоловирустар, хламидиялық герпестік инфекция және жүктілік

Цитомегалоловирустар, хламидиялық герпестік инфекция және жүктілік Проект “Кто твой герой?”

Проект “Кто твой герой?” Интеллектуальная игра Звездный час

Интеллектуальная игра Звездный час Научно - исследовательская работа Чудо - шоколад

Научно - исследовательская работа Чудо - шоколад Релейная защита и автоматизация электроэнергетических систем

Релейная защита и автоматизация электроэнергетических систем INTL 101. Friday A05 & A06. INTL 101. Friday A05 & A06

INTL 101. Friday A05 & A06. INTL 101. Friday A05 & A06 Школьные годы чудесные. Советы новоиспечённым педагогам

Школьные годы чудесные. Советы новоиспечённым педагогам Композиция. Пропорции. Клетка

Композиция. Пропорции. Клетка Рак ободочной кишки

Рак ободочной кишки Как правильно подготовить ребёнка к школе

Как правильно подготовить ребёнка к школе Легкие бетоны

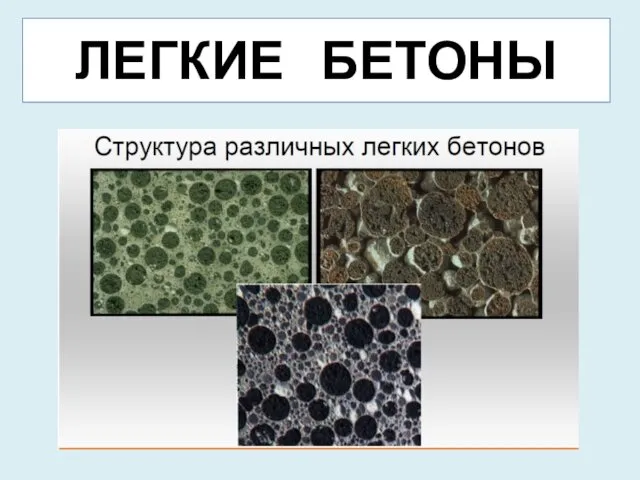

Легкие бетоны О вреде использованных батареек для окружающей среды

О вреде использованных батареек для окружающей среды физ.минутки на уроках

физ.минутки на уроках Выход проекта Я и моя Воркута

Выход проекта Я и моя Воркута Презентация Сахароза

Презентация Сахароза Родительское собрание Мой ребёнок - левша

Родительское собрание Мой ребёнок - левша Учимся определять время по часам

Учимся определять время по часам Семейные праздники

Семейные праздники Технологическая прочность сварных соединений

Технологическая прочность сварных соединений Научная конференция на тему Мировые экологические проблемы

Научная конференция на тему Мировые экологические проблемы Теплоснабжение городов и зданий (Тема 6)

Теплоснабжение городов и зданий (Тема 6) I Вселенский Собор в Никее

I Вселенский Собор в Никее Роль женщины в современном мире

Роль женщины в современном мире