Содержание

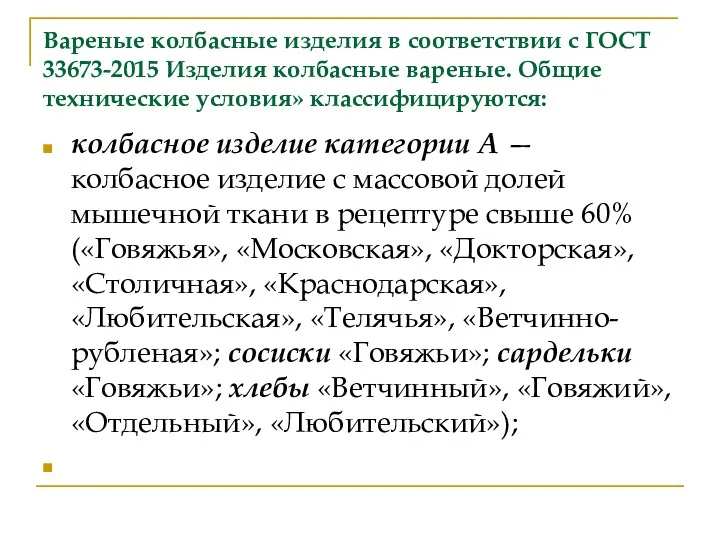

- 2. Вареные колбасные изделия в соответствии с ГОСТ 33673-2015 Изделия колбасные вареные. Общие технические условия» классифицируются: колбасное

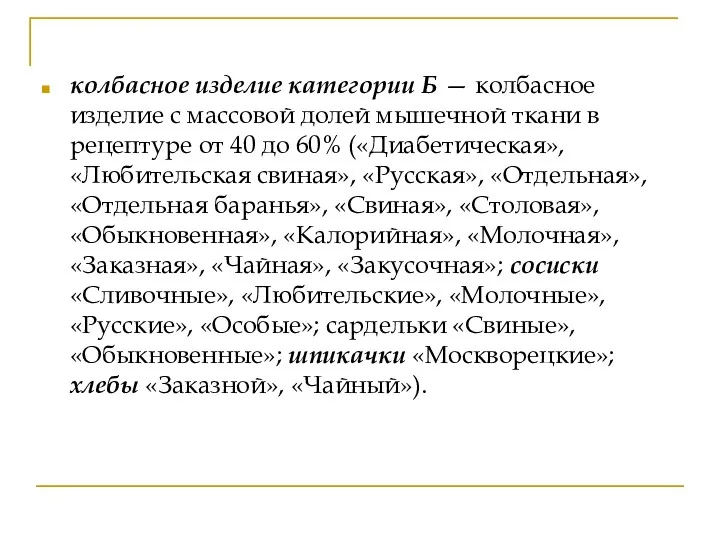

- 3. колбасное изделие категории Б — колбасное изделие с массовой долей мышечной ткани в рецептуре от 40

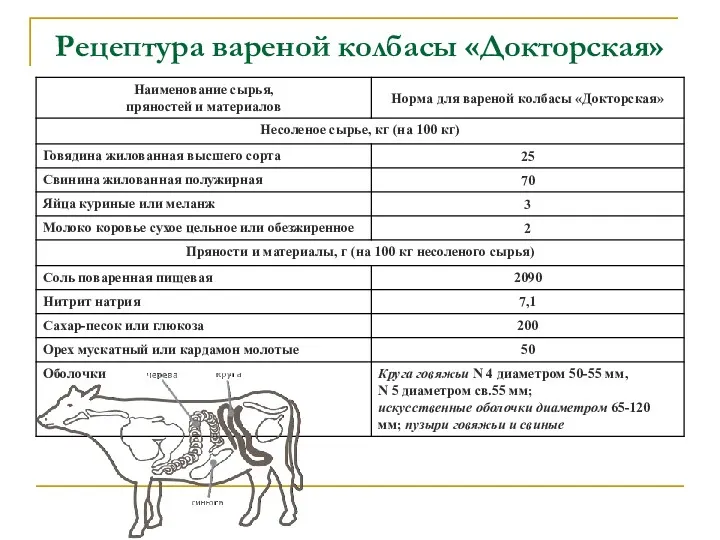

- 4. Рецептура вареной колбасы «Докторская»

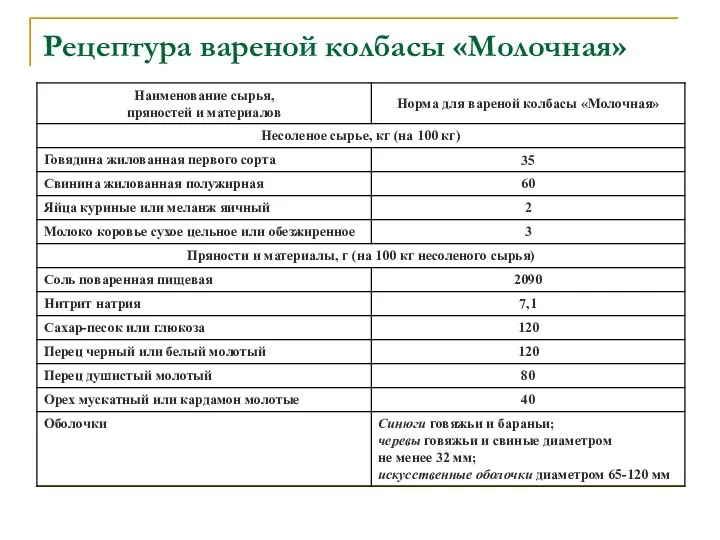

- 5. Рецептура вареной колбасы «Молочная»

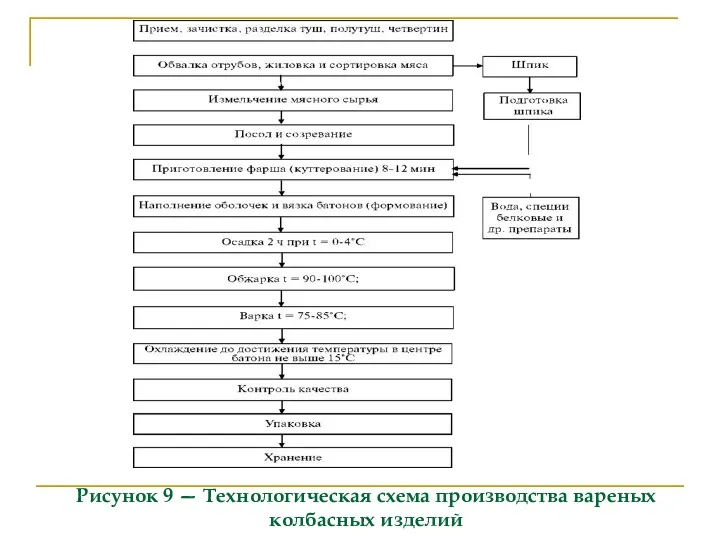

- 6. Рисунок 9 — Технологическая схема производства вареных колбасных изделий

- 7. Подготовка сырья Подготовка сырья включает разделку туш, полутуш, четвертин; обвалку отрубов; жиловку и сортировку мяса.

- 8. На обвалку и жиловку поступает охлажденное сырье с температурой в толще мышц 0-4°С, парное с температурой

- 9. Измельчение мясного сырья Измельчение мясного сырья осуществляют с целью подготовки его к дальнейшей технологической переработке, в

- 10. Жир-сырец говяжий или свиной охлаждают до температуры 0-4°С, затем непосредственно перед составлением фарша измельчают для сосисок,

- 11. Посол сырья Посол предназначен для консервирования сырья, стабилизации цвета мяса, формирования специфических вкуса и аромата. Производится

- 12. Посол мяса производят: в кусках массой до 1 кг; в шроте — мясо, измельченное на волчке

- 13. Посоленное мясо выдерживают для созревания при температуре 0-4°С в специальных емкостях (тележках). Температура мяса в емкостях

- 14. Продолжительность выдержки мяса, измельченного на волчке с диаметром отверстий решетки 2-6 мм, при посоле концентрированным рассолом

- 15. Приготовление фарша Процедура включает дополнительное измельчение сырья, составление и перемешивание компонентов рецептуры. Степень измельчения и продолжительность

- 16. Приготовление фарша в куттере начинается с загрузки нежирного мясного сырья. Добавляют холодную воду, чешуйчатый лед до

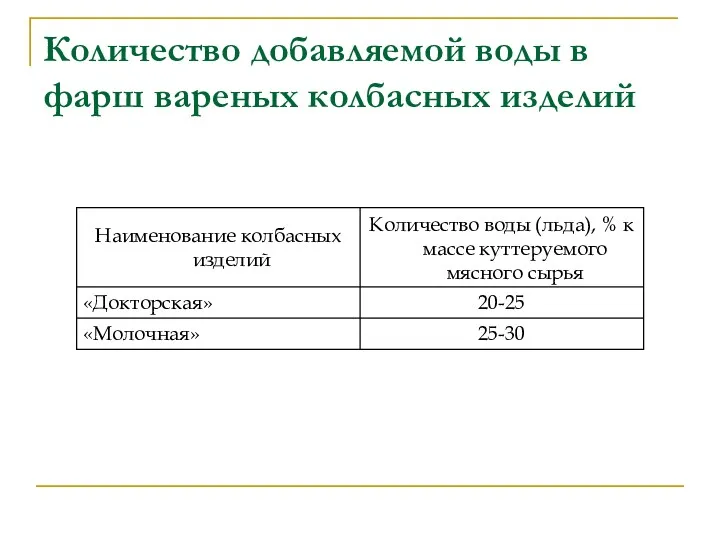

- 17. Количество добавляемой воды в фарш вареных колбасных изделий

- 18. Чрезмерное увеличение времени обработки фарша приводит к нарушению его консистенции, перегреву (фарш теряет способность связывать воду,

- 19. Формование Формование включает наполнение колбасных оболочек или форм фаршем, вязку батонов, накладывание скрепок на их концы.

- 20. При формовке сосисок и сарделек используют шприцы-дозаторы, которые обеспечивают дозирование и автоматическое перекручивание батончиков. Важно соблюдать

- 21. Термическая обработка Термическая обработка проводится с целью доведения продукции до кулинарной готовности, обеспечения ее безопасности для

- 22. Осадка Осадка имеет важное значение для вторичного структурообразования, а также для обеспечения коагуляционной структуры фарша и

- 23. Следует, однако, отметить негативную роль превышения рекомендуемых сроков осадки, особенно в неохлаждаемых помещениях, так как это

- 24. В процессе осадки протекает целый комплекс разнообразных по своей природе процессов, вызываемых жизнедеятельностью микроорганизмов, активностью ферментов,

- 25. Осадку применяют для колбасных изделий в натуральной оболочке, нашприцованных без применения вакуума. Колбасные батоны, сосиски и

- 26. Термическая обработка и охлаждение Обжарку батонов проводят при температуре 90-100°С в течение 60-140 мин в зависимости

- 27. Далее батоны варят при температуре 75-85°С в течение 40-180 минут до достижения в центре батона температуры

- 29. Скачать презентацию

Мир растений. Лекарственные растения

Мир растений. Лекарственные растения Стежками рідного села Виноградове

Стежками рідного села Виноградове Микропроцессоры MIPS, SPARC, PowerPC

Микропроцессоры MIPS, SPARC, PowerPC Объекты следообразования, формы следового контакта

Объекты следообразования, формы следового контакта Заболевания пародонта. Лечение

Заболевания пародонта. Лечение Правительство РФ. Судебная власть и прокуратура

Правительство РФ. Судебная власть и прокуратура Господарсько-договірні зобов’язання. Господарсько-правова відповідальність

Господарсько-договірні зобов’язання. Господарсько-правова відповідальність Эмбриональный период развития организмов

Эмбриональный период развития организмов АИТВ/Спид пен жыныстық жолмен берілетін жүкпалы ауруландың алдын алу

АИТВ/Спид пен жыныстық жолмен берілетін жүкпалы ауруландың алдын алу Маржинальная торговля

Маржинальная торговля Последовательное соединение проводников

Последовательное соединение проводников Энзимы для отделки джинсовых изделий

Энзимы для отделки джинсовых изделий Кровотечения. Излияние крови из кровеносного русла в ткани и полости организма

Кровотечения. Излияние крови из кровеносного русла в ткани и полости организма Этика христиаества

Этика христиаества Презентация Возрастные особенности пятиклассников

Презентация Возрастные особенности пятиклассников Решение квадратных уравнений

Решение квадратных уравнений апреля день птиц

апреля день птиц Nexxt ProfessionalL - профессиональная интеллектуальная немецкая косметика для волос

Nexxt ProfessionalL - профессиональная интеллектуальная немецкая косметика для волос Изготовление топиария

Изготовление топиария Оформление кабинета начальных классов к Новому году

Оформление кабинета начальных классов к Новому году Занимательная химия

Занимательная химия

Проект Усть – Сысольск. Страницы истории

Проект Усть – Сысольск. Страницы истории Белова Екатерина МАОУ гимназия №10 имени А.Е. Бочкина Здания, которые помнят тружениц тыла

Белова Екатерина МАОУ гимназия №10 имени А.Е. Бочкина Здания, которые помнят тружениц тыла Конспект открытого урока по географии в 6 классе с использованием информационно-коммуникационных технологий в образовании

Конспект открытого урока по географии в 6 классе с использованием информационно-коммуникационных технологий в образовании Островное государство Индонезия

Островное государство Индонезия Проект Эхо войны

Проект Эхо войны Правление князя Владимира. Крещение Руси

Правление князя Владимира. Крещение Руси