Содержание

- 2. Анеоднорідний→Аоднорідний 1. Утворення аустеніту в сталі при нагріванні. 2 3 1 П П→Анеоднор Аоднорід Фα(0,02%С) Ц

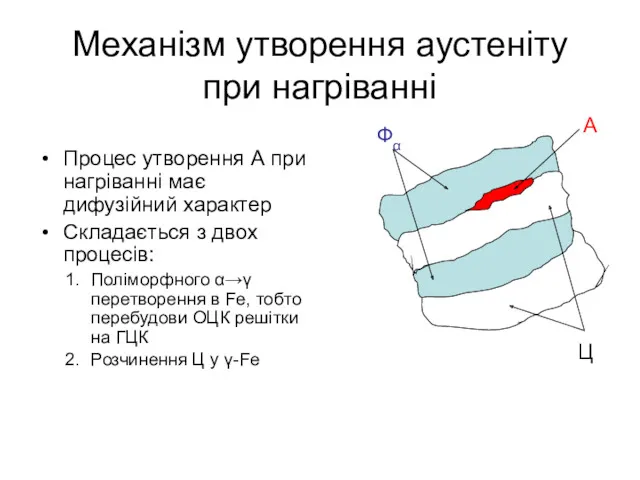

- 3. Механізм утворення аустеніту при нагріванні Процес утворення А при нагріванні має дифузійний характер Складається з двох

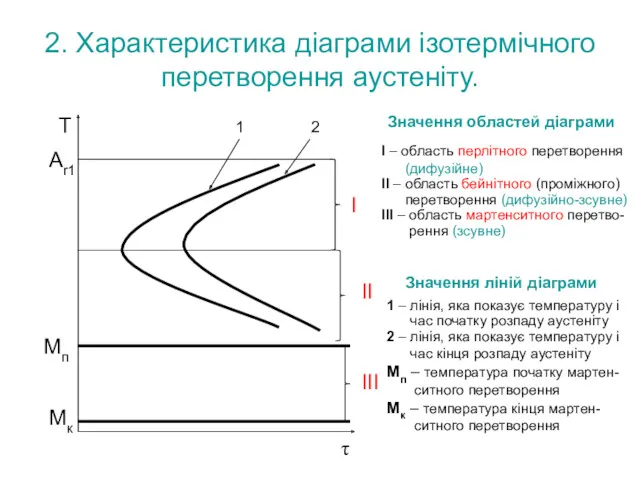

- 4. 2. Характеристика діаграми ізотермічного перетворення аустеніту. І ІІ ІІІ Аr1 T τ Mп Mк І –

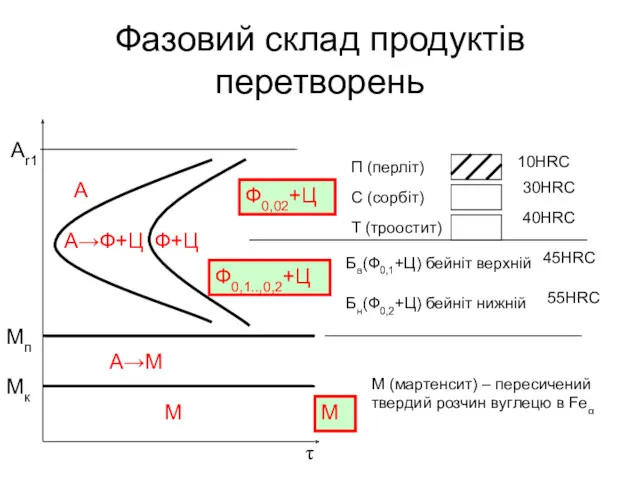

- 5. Ф0,1..,0,2+Ц Фазовий склад продуктів перетворень Аr1 τ Mп Mк А А→Ф+Ц Ф+Ц А→М М П (перліт)

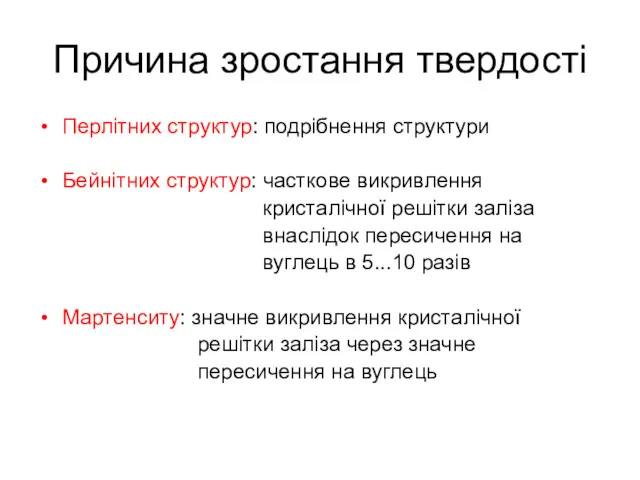

- 6. Причина зростання твердості Перлітних структур: подрібнення структури Бейнітних структур: часткове викривлення кристалічної решітки заліза внаслідок пересичення

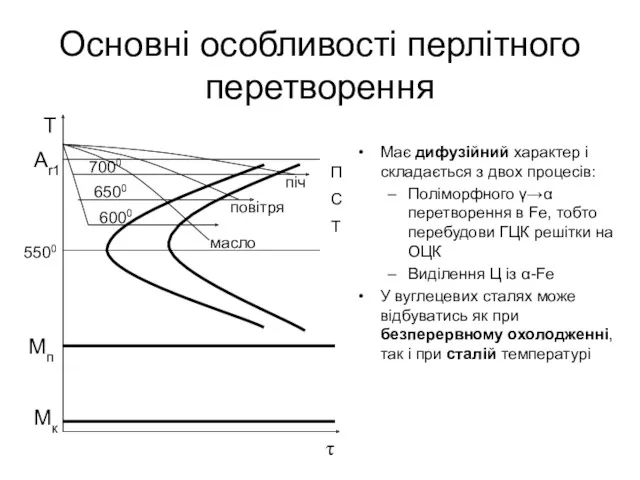

- 7. Основні особливості перлітного перетворення Має дифузійний характер і складається з двох процесів: Поліморфного γ→α перетворення в

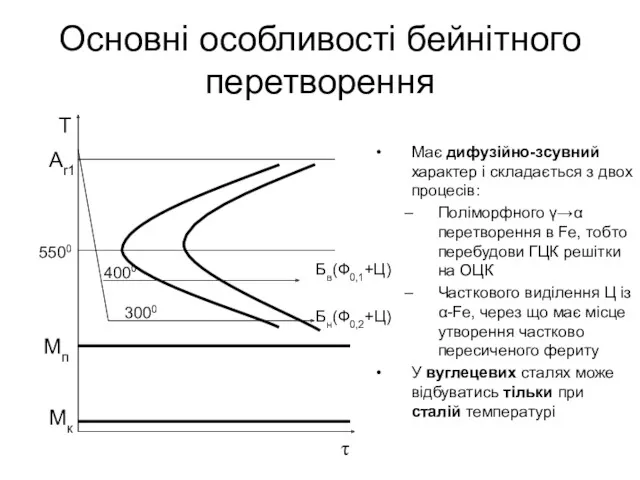

- 8. Основні особливості бейнітного перетворення Аr1 T τ Mп Mк 5500 3000 Має дифузійно-зсувний характер і складається

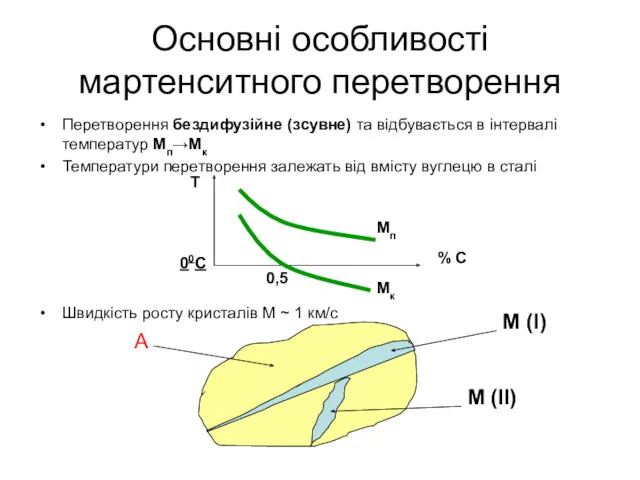

- 9. Перетворення бездифузійне (зсувне) та відбувається в інтервалі температур Mп→Мк Температури перетворення залежать від вмісту вуглецю в

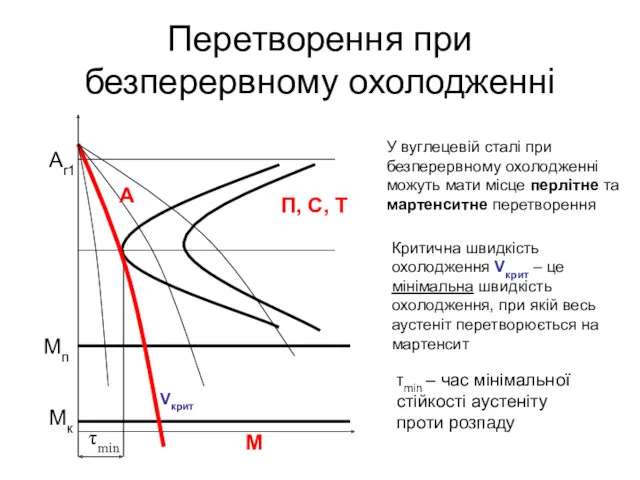

- 10. Перетворення при безперервному охолодженні Аr1 Mп Mк τmin У вуглецевій сталі при безперервному охолодженні можуть мати

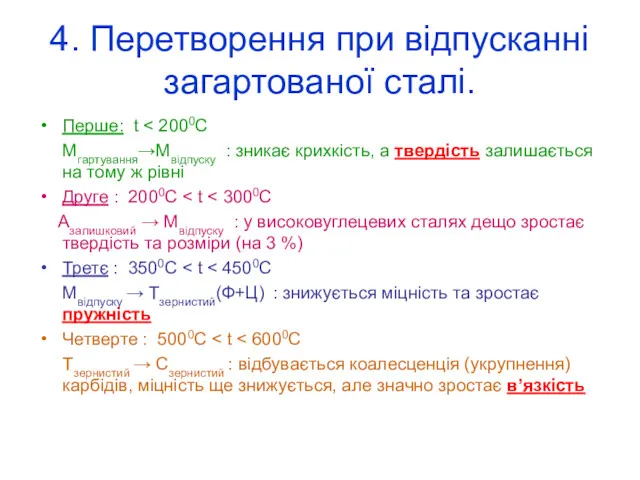

- 11. 4. Перетворення при відпусканні загартованої сталі. Перше: t Мгартування→Мвідпуску : зникає крихкість, а твердість залишається на

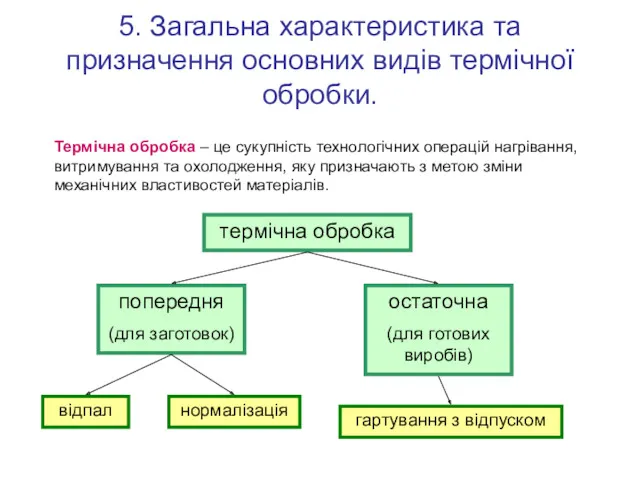

- 12. 5. Загальна характеристика та призначення основних видів термічної обробки. термічна обробка попередня (для заготовок) остаточна (для

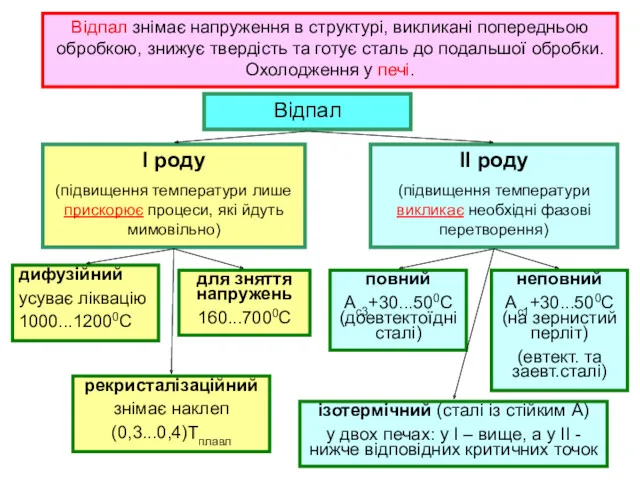

- 13. Відпал І роду (підвищення температури лише прискорює процеси, які йдуть мимовільно) ІІ роду (підвищення температури викликає

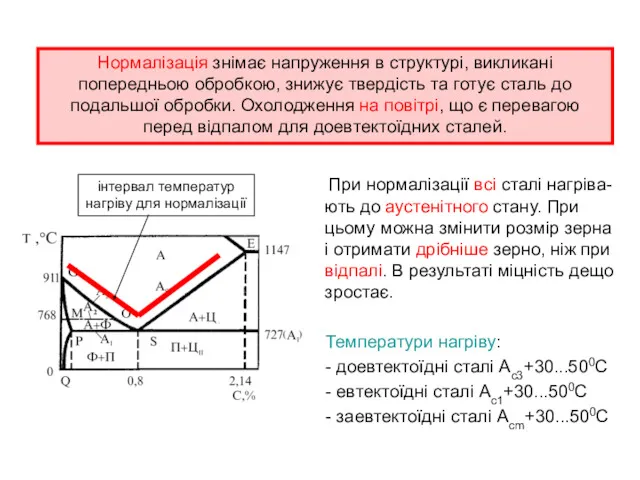

- 14. Нормалізація знімає напруження в структурі, викликані попередньою обробкою, знижує твердість та готує сталь до подальшої обробки.

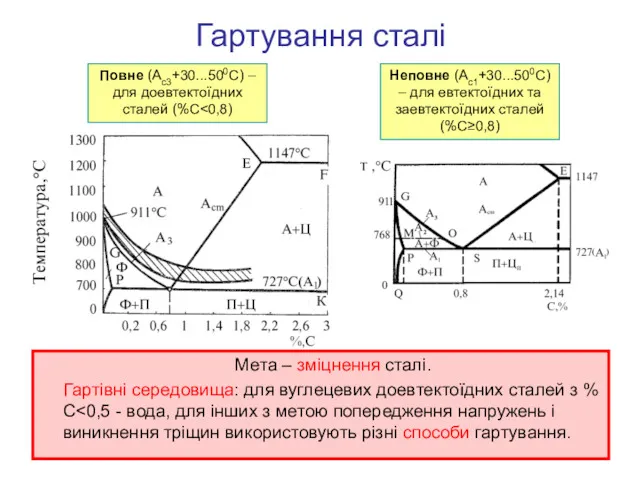

- 15. Гартування сталі Мета – зміцнення сталі. Гартівні середовища: для вуглецевих доевтектоїдних сталей з %С Повне (Ас3+30...500С)

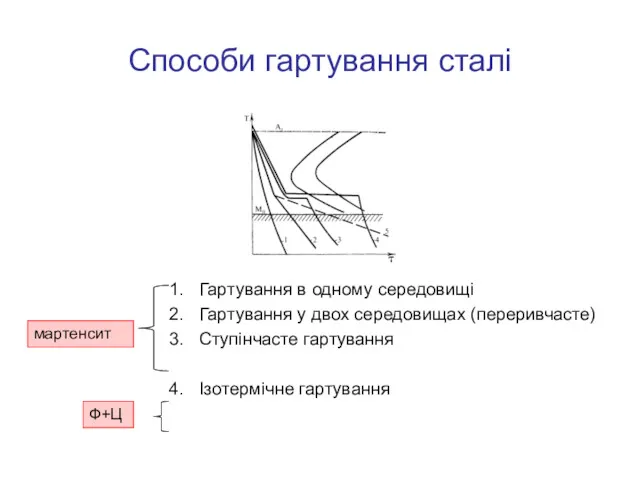

- 16. Способи гартування сталі Гартування в одному середовищі Гартування у двох середовищах (переривчасте) Ступінчасте гартування Ізотермічне гартування

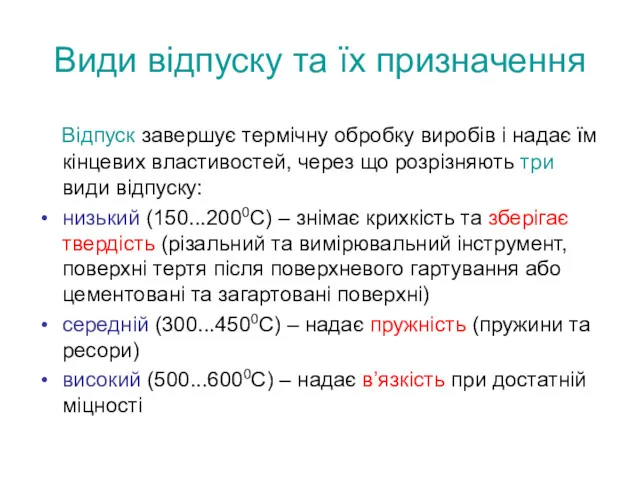

- 17. Види відпуску та їх призначення Відпуск завершує термічну обробку виробів і надає їм кінцевих властивостей, через

- 18. 6. Способи поверхневого зміцнення. Конструктивна міцність багатьох деталей машин залежить від стану матеріалу в поверхневих шарах

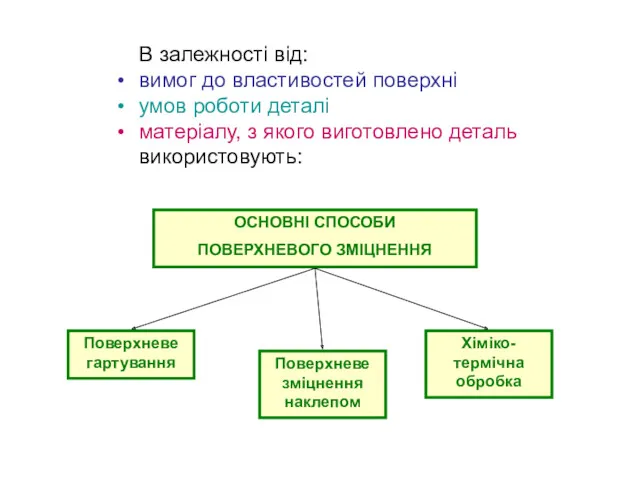

- 19. В залежності від: вимог до властивостей поверхні умов роботи деталі матеріалу, з якого виготовлено деталь використовують:

- 20. Види поверхневого гартування з нагрівом струмом високої частоти з нагрівом полум’ям пальника з лазерним нагрівом

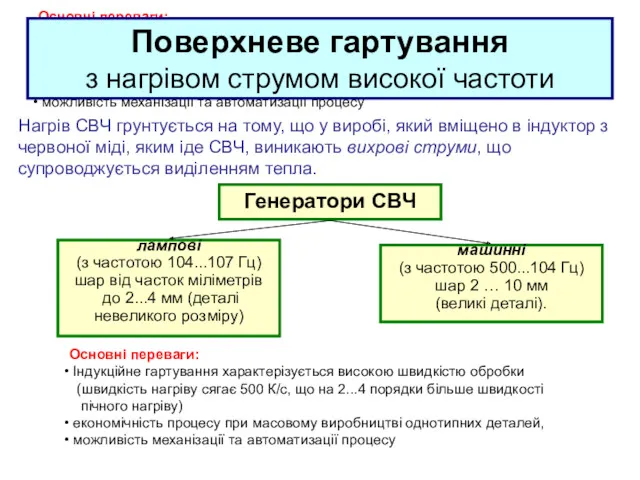

- 21. Основні переваги: Індукційне гартування характерізується високою швидкістю обробки (швидкість нагріву сягає 500 К/с, що на 2...4

- 22. Поверхневе гартування з нагрівом полум’ям пальника Для поверхневого гартування крупногабаритних виробів та в умовах ремонтного господарства

- 23. Переваги: швидкість лазерного нагріву становить 104 ...106 К/с, що на 2...4 порядки вище швидкості індукційного, внаслідок

- 24. Поверхневе зміцнення наклепом Поверхневе зміцнення наклепом використовується як заключна операція після механічної обробки (або після механічної

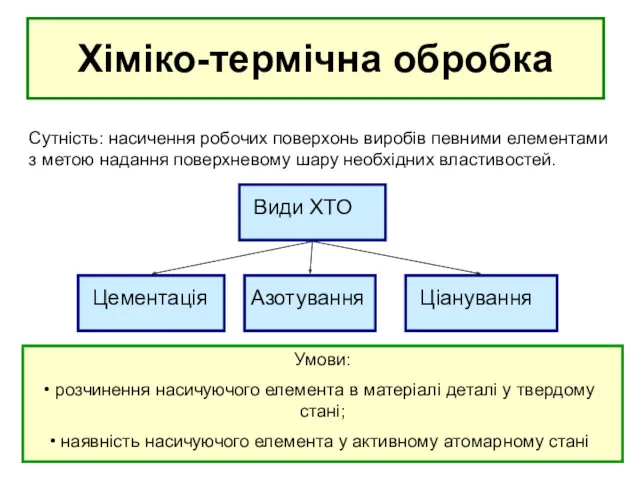

- 25. Цементація Хіміко-термічна обробка Ціанування Азотування Сутність: насичення робочих поверхонь виробів певними елементами з метою надання поверхневому

- 26. Основні процеси при ХТО Дисоціація (розпад молекул з утво-ренням активних атомів потрібного елемента) Абсорбція (налипання активних

- 27. Цементація (поверхневе насичення вуглецем) у газовому карбюризаторі (природний газ) у твердому карбюризаторі (сода + вугілля) у

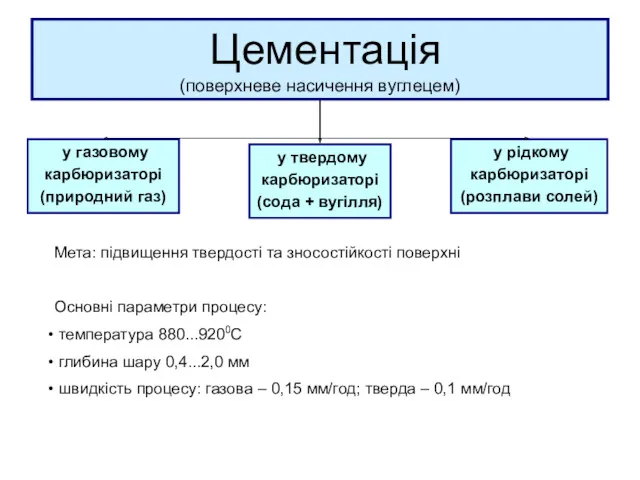

- 28. Роль термічної обробки при цементації Призначення: формує кінцеві властивості поверхневого шару Стандартна термічна обробка: гартування (неповне

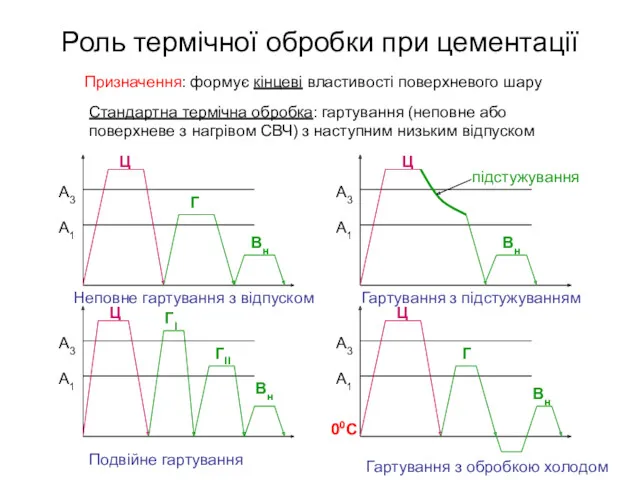

- 29. Азотування (поверхневе насичення азотом) Мета: підвищення твердості, червоностійкості та корозійної стійкості поверхні Основні параметри процесу: темапература:

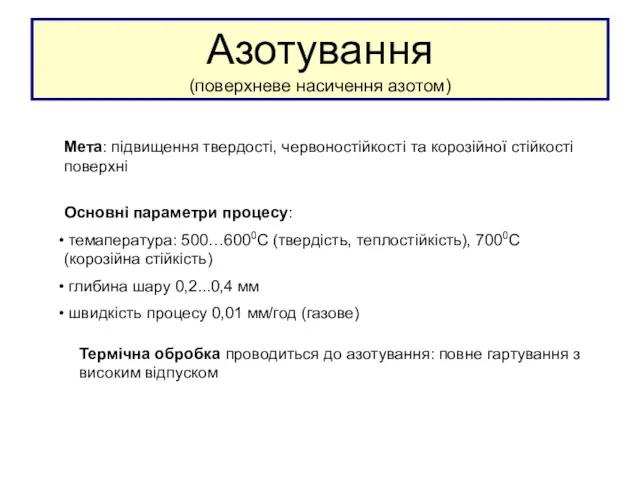

- 31. Скачать презентацию

Восстание Спартака

Восстание Спартака Образование Древнерусского государства

Образование Древнерусского государства Детский специализированный поезд

Детский специализированный поезд Проблемы в учёбе (презентация)

Проблемы в учёбе (презентация) Экспертиза качества отделки квартир в новостройках города Краснодара

Экспертиза качества отделки квартир в новостройках города Краснодара Аппликация из бумаги

Аппликация из бумаги Внеклассное мероприятие: Мы путешествуем по миру. Презентация.

Внеклассное мероприятие: Мы путешествуем по миру. Презентация. Зачёт

Зачёт IDroo - учебная виртуальная доска

IDroo - учебная виртуальная доска Покупательная способность национальной валюты, ее девальвация и ревальвация. Паритет покупательной способности

Покупательная способность национальной валюты, ее девальвация и ревальвация. Паритет покупательной способности Термическая обработка. Основы термической обработки металлов и сплавов

Термическая обработка. Основы термической обработки металлов и сплавов Презентация Откуда пошли названия улиц родной станицы

Презентация Откуда пошли названия улиц родной станицы Дифференциальная диагностика аномалий развития пищевода, эндоскопические признаки аномалий развития

Дифференциальная диагностика аномалий развития пищевода, эндоскопические признаки аномалий развития Прискорення закріплення фарб при друкуванні

Прискорення закріплення фарб при друкуванні Национальная программа разгосударствления и приватизации

Национальная программа разгосударствления и приватизации Обеспечение режимов работы усилительных каскадов на транзисторах (лекция 3)

Обеспечение режимов работы усилительных каскадов на транзисторах (лекция 3) Аппаратурно-технологическая схема получения сухого солода:

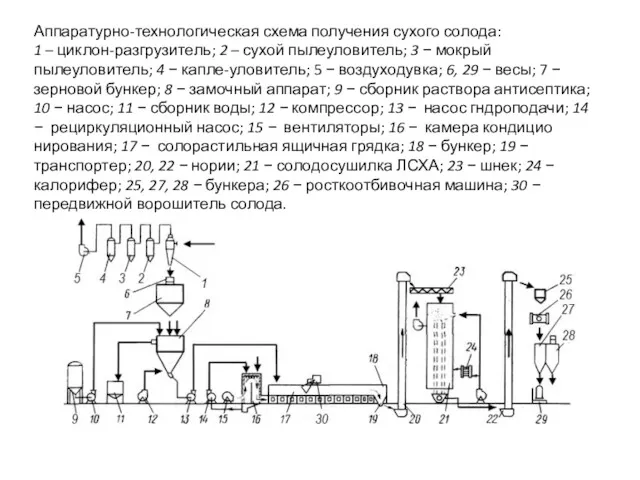

Аппаратурно-технологическая схема получения сухого солода: Өндірістік тұтану көздері және олардың алдын-алу

Өндірістік тұтану көздері және олардың алдын-алу Неповні квадратні рівняння та алгоритми

Неповні квадратні рівняння та алгоритми Классный час Планета друзей

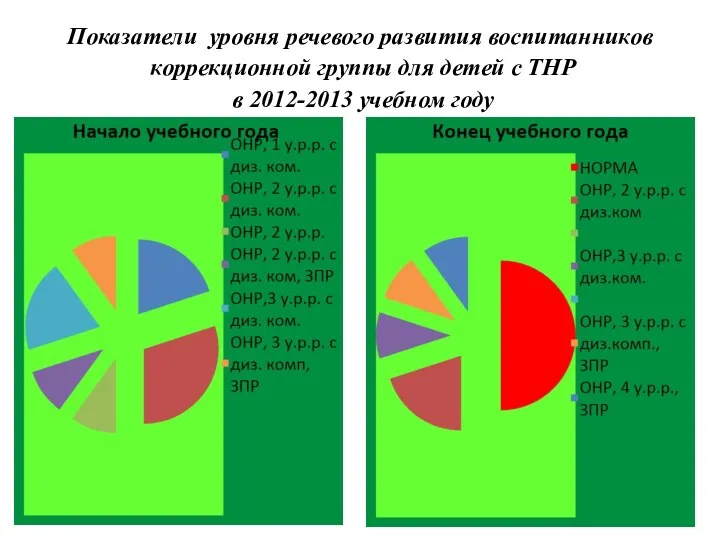

Классный час Планета друзей Аналитический отчет, содержащий анализ продуктивности коррекционного воздействия в работе логопедической группы. Учитель-логопед Богданова О. А., МДОУ № 63, г. Кандалакша, Мурманская область

Аналитический отчет, содержащий анализ продуктивности коррекционного воздействия в работе логопедической группы. Учитель-логопед Богданова О. А., МДОУ № 63, г. Кандалакша, Мурманская область Использование фольклорной игры в развитии речи детей среднего дошкольного возраста.

Использование фольклорной игры в развитии речи детей среднего дошкольного возраста. Сравнение, сложение и вычитание дробей с разными знаменателями. Урок-путешествие

Сравнение, сложение и вычитание дробей с разными знаменателями. Урок-путешествие физкультминутка для 5-го класса Диск

физкультминутка для 5-го класса Диск Портфолио учителя

Портфолио учителя Презинтация

Презинтация Советский Танк Т - 34

Советский Танк Т - 34 Адаптация первоклассников к обучению в школе

Адаптация первоклассников к обучению в школе