Содержание

- 2. 1. Источники образования и распределения тепла между стружкой, инструментом и деталью Исследованиями установлено, что при резании

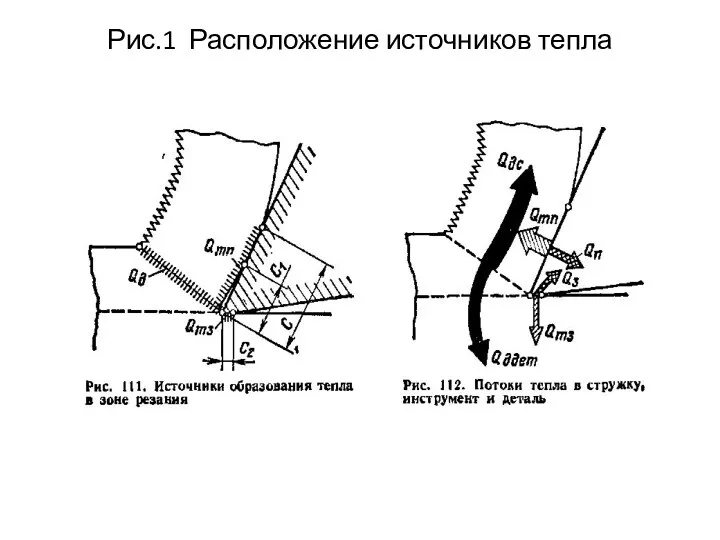

- 3. Рис.1 Расположение источников тепла

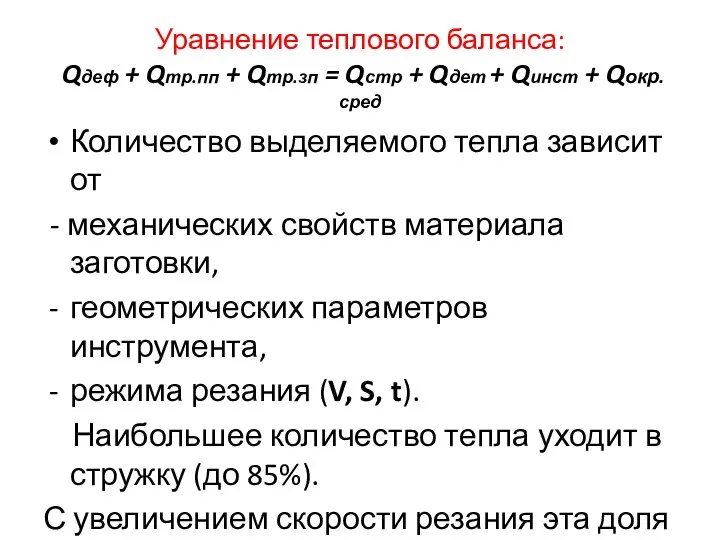

- 4. Уравнение теплового баланса: Qдеф + Qтр.пп + Qтр.зп = Qстр + Qдет + Qинст + Qокр.сред

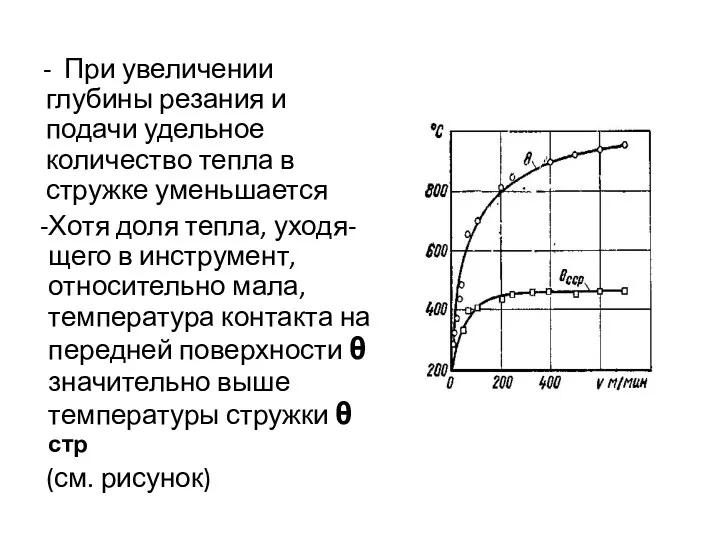

- 6. - При увеличении глубины резания и подачи удельное количество тепла в стружке уменьшается Хотя доля тепла,

- 7. 2. Экспериментальные методы изучения тепловых явлений Экспериментальные методы благодаря их простоте и надежности являются до сих

- 8. Экспериментальные методы Калориметрический метод Позволяет определить количество тепла, переходящего в стружку, инструмент, деталь Θсм – температура

- 9. 2. Метод термопар Позволяет приблизительно определять температуру резания на передней и задней поверхностях инструмента а) метод

- 10. б) метод естественной термопары преимущество метода: возможность осуществления при всех видах обработки резанием в) метод «бегущей»

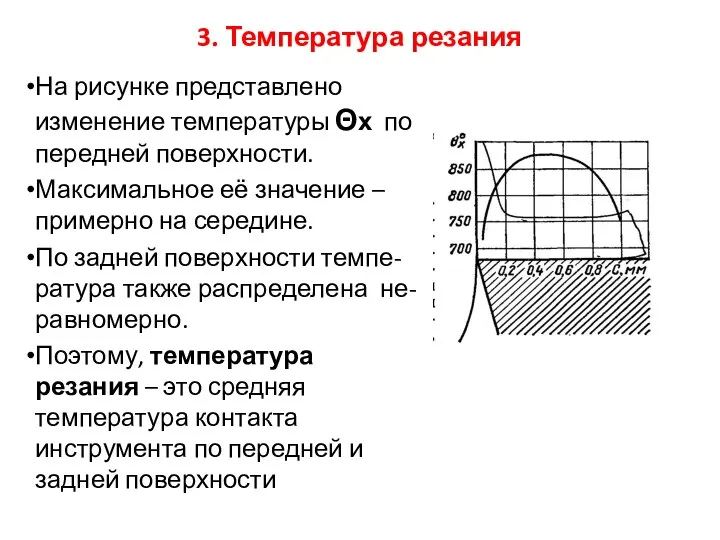

- 11. 3. Температура резания На рисунке представлено изменение температуры Θх по передней поверхности. Максимальное её значение –

- 12. Температура резания зависит от скорости резания и размеров сечения срезаемого слоя Существует эмпирическая формула, которая связывает

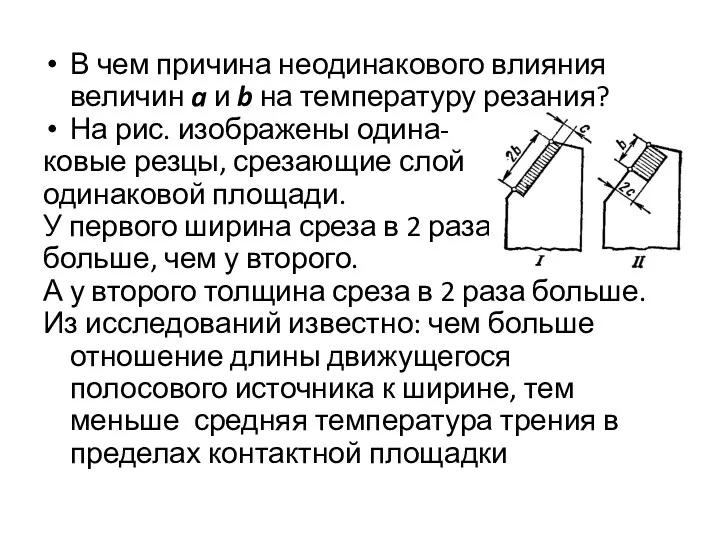

- 13. В чем причина неодинакового влияния величин a и b на температуру резания? На рис. изображены одина-

- 14. Вывод: для уменьшения температуры резания для заданной площади сечения среза (т.е. производительности обработки)необходимо работать с возможно

- 15. 4. Аналитический метод определения температуры резания, стружки, инструмента Основной недостаток всех экспериментальных методов – невозможность получить

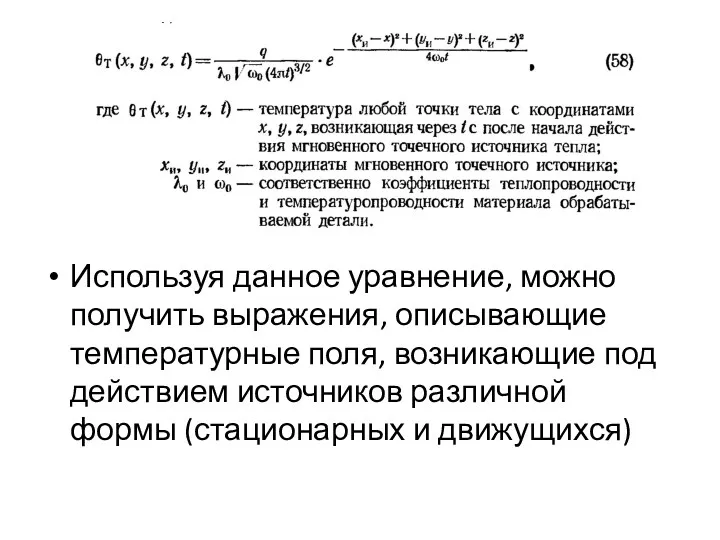

- 16. Используя данное уравнение, можно получить выражения, описывающие температурные поля, возникающие под действием источников различной формы (стационарных

- 17. Для расчета температурных полей в стружке, детали и режущем клине инструмента была принята упрощенная схема расположения

- 19. Скачать презентацию

Теплофикационная установка (ТФУ)

Теплофикационная установка (ТФУ) Приносит ли вред сладкая газированная вода детскому организму

Приносит ли вред сладкая газированная вода детскому организму Краткосрочный проект Ёлочка, живи!

Краткосрочный проект Ёлочка, живи! Открытый урок по математике в 5 классе.

Открытый урок по математике в 5 классе. Готовность ребёнка к школе

Готовность ребёнка к школе Куклы, в которые играем

Куклы, в которые играем Цифровые комбинационные устройства. Тема 4.2

Цифровые комбинационные устройства. Тема 4.2 Проект Мир музыки, ритмики и танцев

Проект Мир музыки, ритмики и танцев Стратегическое управление стоматологической клиникой на основе сбалансированной системы показателей эффективности. Часть 1

Стратегическое управление стоматологической клиникой на основе сбалансированной системы показателей эффективности. Часть 1 Открытые горные работы

Открытые горные работы Классы string и stringBilder. Регулярные выражения. (Лекция 10)

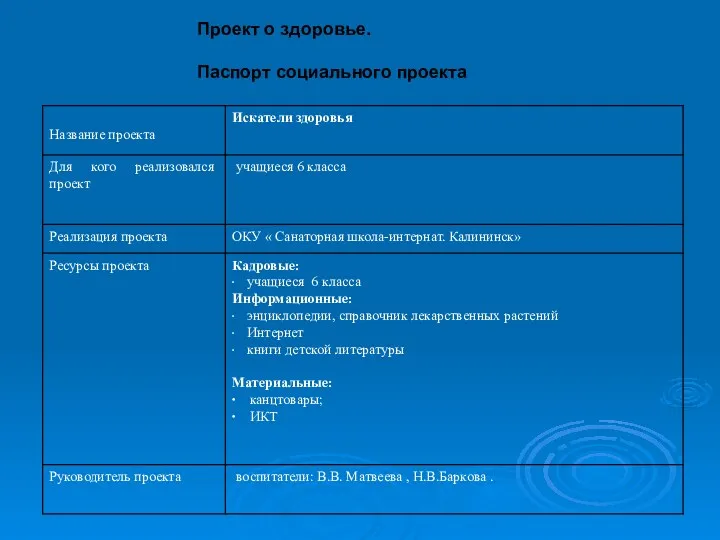

Классы string и stringBilder. Регулярные выражения. (Лекция 10) проект Искатели здоровья

проект Искатели здоровья Гастро-эзофагеальная рефлюксная болезнь

Гастро-эзофагеальная рефлюксная болезнь Программа дополнительного образования Волшебная иголочка для детей 5 - 7 лет.

Программа дополнительного образования Волшебная иголочка для детей 5 - 7 лет. презентация

презентация Состав и характеристики АРЭК самолета Су-27

Состав и характеристики АРЭК самолета Су-27 Презентация по технологии _Игрушка из зубочисток_, 4 класс

Презентация по технологии _Игрушка из зубочисток_, 4 класс Генеральная совокупность и выборка. Дискретные и интервальные вариационные ряды

Генеральная совокупность и выборка. Дискретные и интервальные вариационные ряды raskar Mocap

raskar Mocap Интерактивная игра Своя игра. ОРКСЭ. Основы православной культуры.

Интерактивная игра Своя игра. ОРКСЭ. Основы православной культуры. Витаминная азбука

Витаминная азбука Схемотехника цифровых устройств. Лабораторные занятия

Схемотехника цифровых устройств. Лабораторные занятия Способы разделения смесей

Способы разделения смесей Правила поведения в воде и возле водоёмов

Правила поведения в воде и возле водоёмов магатова_презентация

магатова_презентация Семеновская матрешка

Семеновская матрешка Участник конкурса Лучшее территориальное общественное самоуправление ТОС Мегрегские карелы

Участник конкурса Лучшее территориальное общественное самоуправление ТОС Мегрегские карелы Двойное оплодотворение у цветковых растений

Двойное оплодотворение у цветковых растений