Содержание

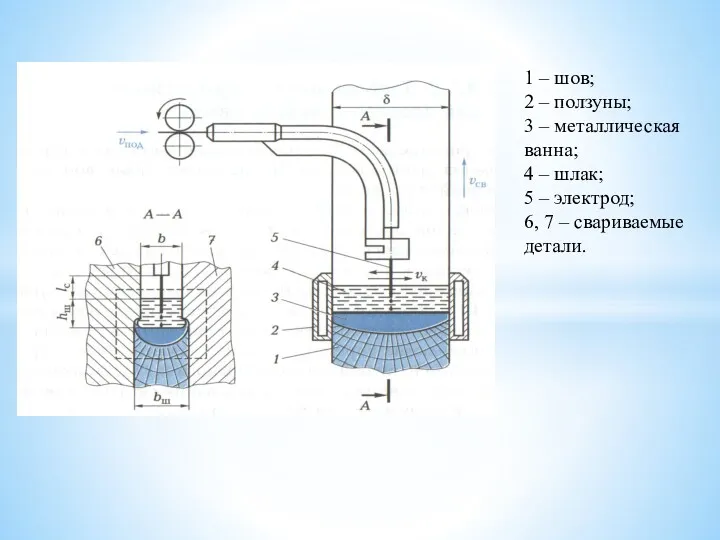

- 2. 1 – шов; 2 – ползуны; 3 – металлическая ванна; 4 – шлак; 5 – электрод;

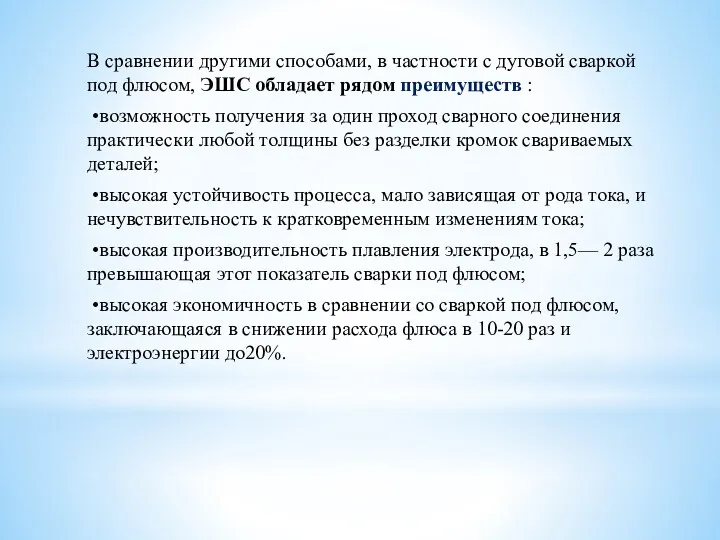

- 3. В сравнении другими способами, в частности с дуговой сваркой под флюсом, ЭШС обладает рядом преимуществ :

- 4. Электрошлаковая сварка имеет и недостатки, вынуждающие к усложнению оборудования: •возможность сварки только в вертикальном или близком

- 7. Конструктивная схема рельсового аппарата для ЭШС 1 – механизм горизонтального перемещения; 2 – тележка; 3 –

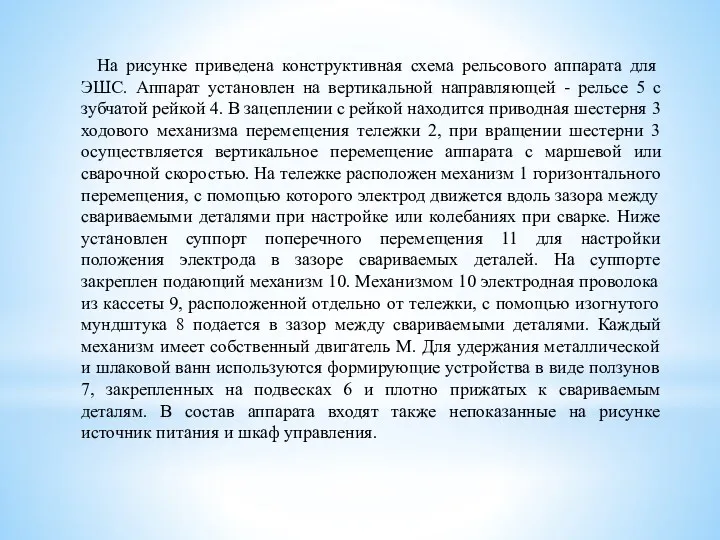

- 8. На рисунке приведена конструктивная схема рельсового аппарата для ЭШС. Аппарат установлен на вертикальной направляющей - рельсе

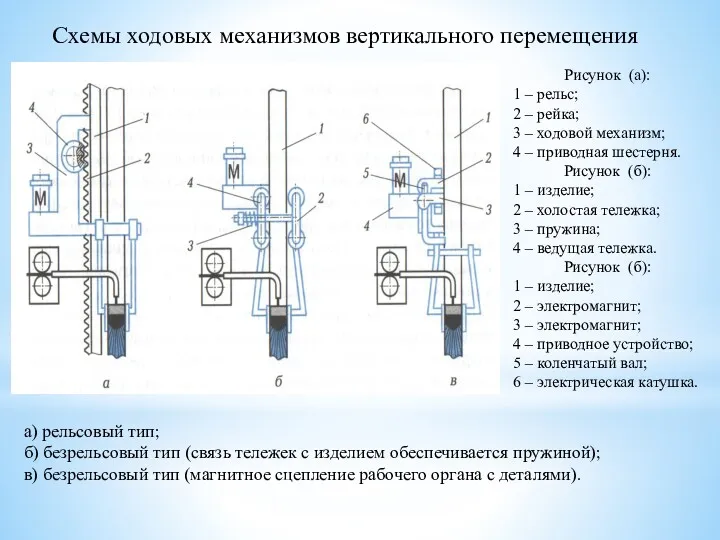

- 9. Схемы ходовых механизмов вертикального перемещения а) рельсовый тип; б) безрельсовый тип (связь тележек с изделием обеспечивается

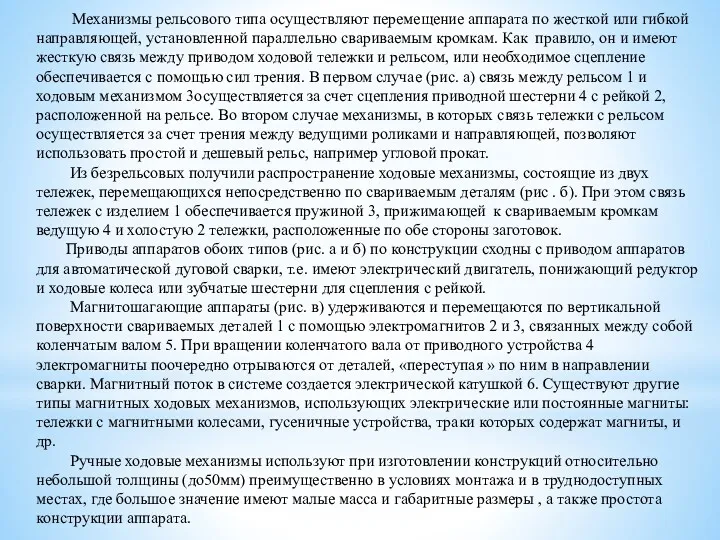

- 10. Механизмы рельсового типа осуществляют перемещение аппарата по жесткой или гибкой направляющей, установленной параллельно свариваемым кромкам. Как

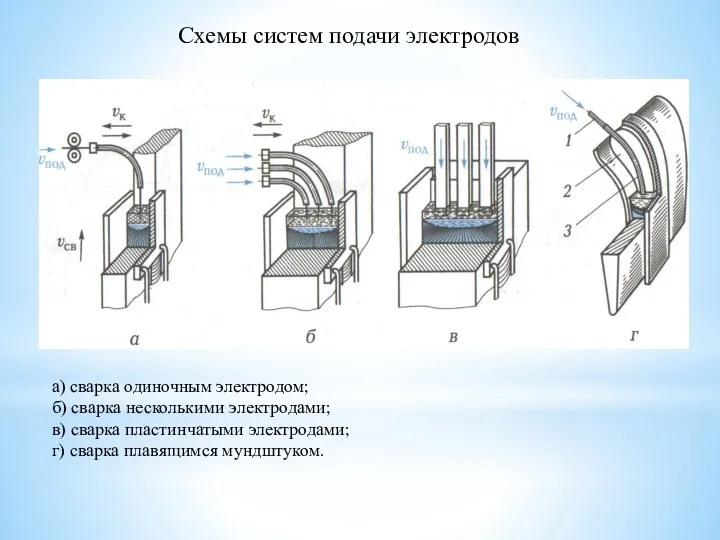

- 11. Схемы систем подачи электродов а) сварка одиночным электродом; б) сварка несколькими электродами; в) сварка пластинчатыми электродами;

- 12. Механизм подачи одиночного электрода (рис. а), имеет пару роликов — подающий и прижимной, доставляет проволоку в

- 13. Схемы механизмов колебания электрода а) с отдельным приводом; б) с общим приводом 1 – двигатель; 2

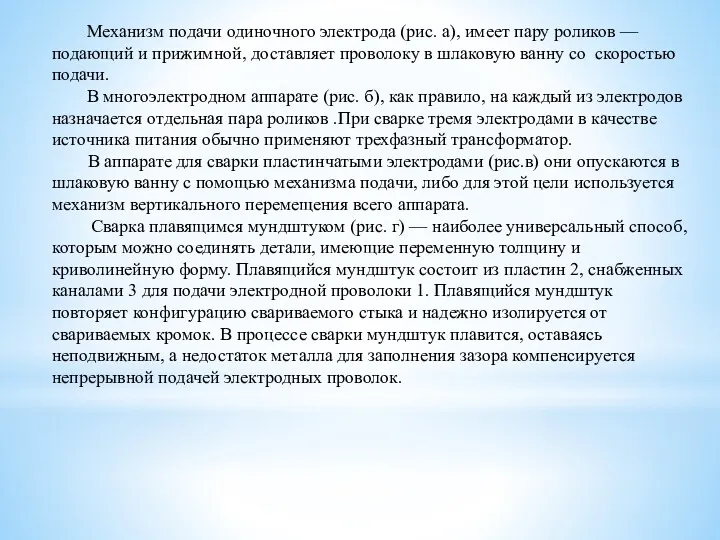

- 14. Механизм колебания с отдельным приводом (рис. а) имеет двигатель 1 с редуктором 2 и ходовым винтом

- 15. Упрощенная принципиальная схема трансформатора ТШС-1000- 3

- 16. Установки для электрошлаковой сварки и наплавки. Производители оборудования: ПАО “Каховский завод электросварочного оборудования” Институт электросварки им.

- 17. ПАО “Каховский завод электросварочного оборудования”: Автомат электрошлаковый А-550 А 820 К А 1304 А 535

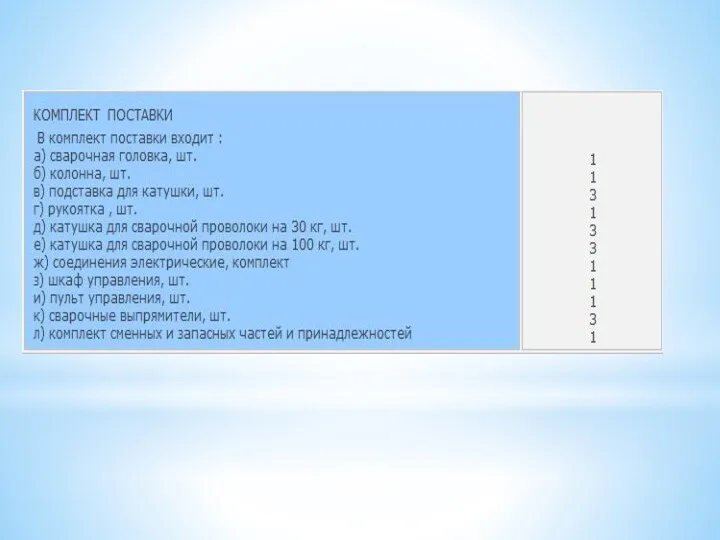

- 18. Автомат электрошлаковый А-550 Предназначен для однопроходной ЭШС металла толщиной от 30мм до 450мм. Сварка производится на

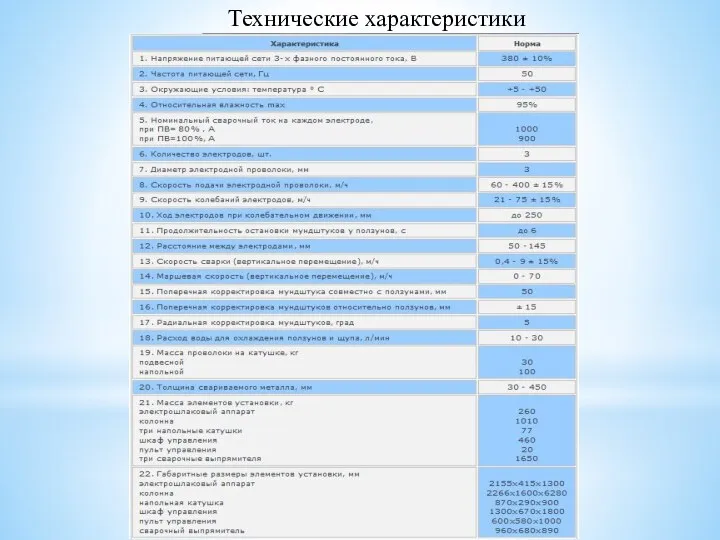

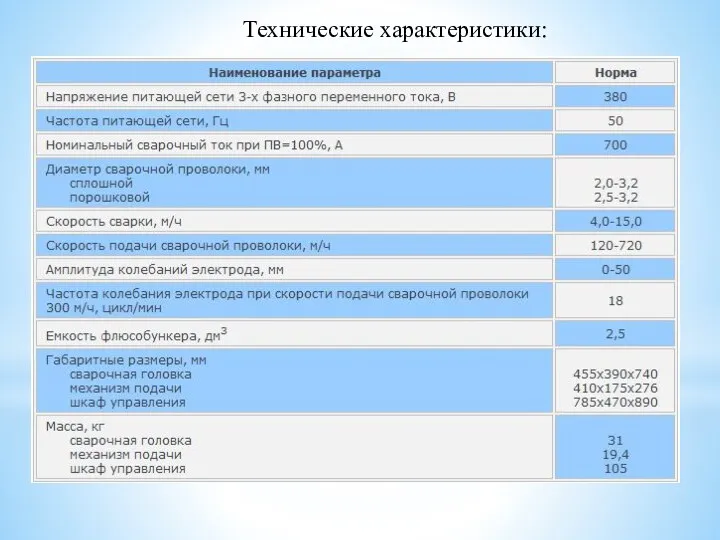

- 19. Технические характеристики

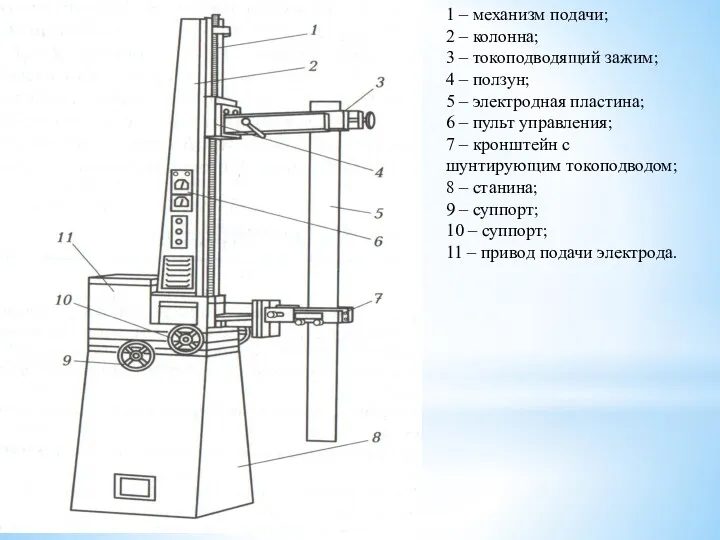

- 21. 1 – механизм подачи; 2 – колонна; 3 – токоподводящий зажим; 4 – ползун; 5 –

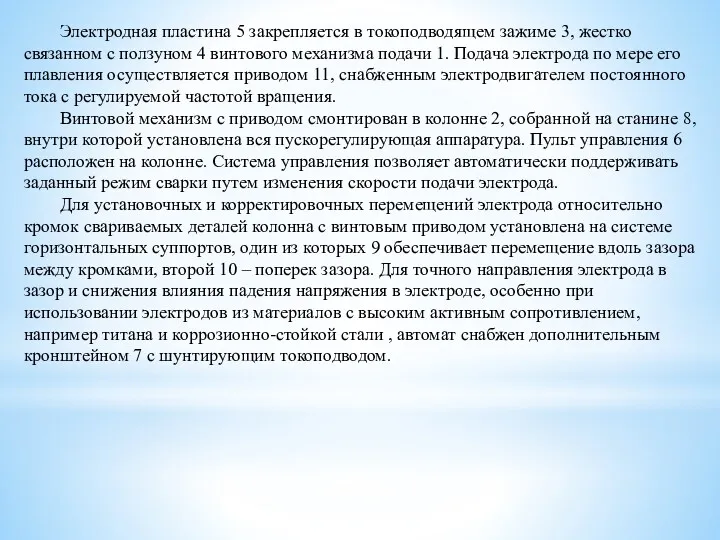

- 22. Электродная пластина 5 закрепляется в токоподводящем зажиме 3, жестко связанном с ползуном 4 винтового механизма подачи

- 23. Особенности А-550: - управлением сварочным процессом осуществляется контроллером; - плавное регулирование скорости сварки и маршевой скорости;

- 24. Особенности сварочной головки: - плавное регулирование скорости подачи сварочной проволоки; - ступенчатое регулирования механизма колебания электродов;

- 25. А 820 К Автомат сварочный предназначен для электрошлаковой сварки плавящимся мундштуком изделий из стали вертикальных швов

- 26. Технические характеристики:

- 27. А 1304 Аппарат предназначены для электрошлаковой сварки плавящимся мундштуком изделий из сталей или алюминия и его

- 28. Технические характеристики:

- 29. Автомат A -535 для ЭШС проволочными электродами Аппарат предназначен для однопроходной электрошлаковой сварки с двусторонним формированием

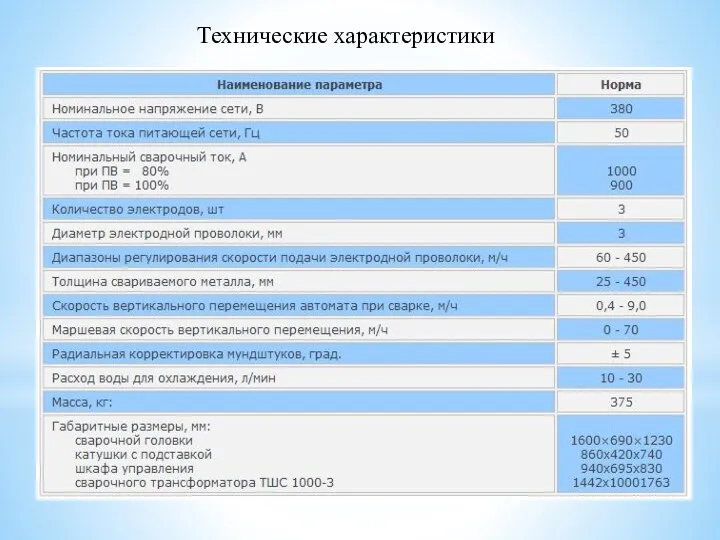

- 30. Технические характеристики

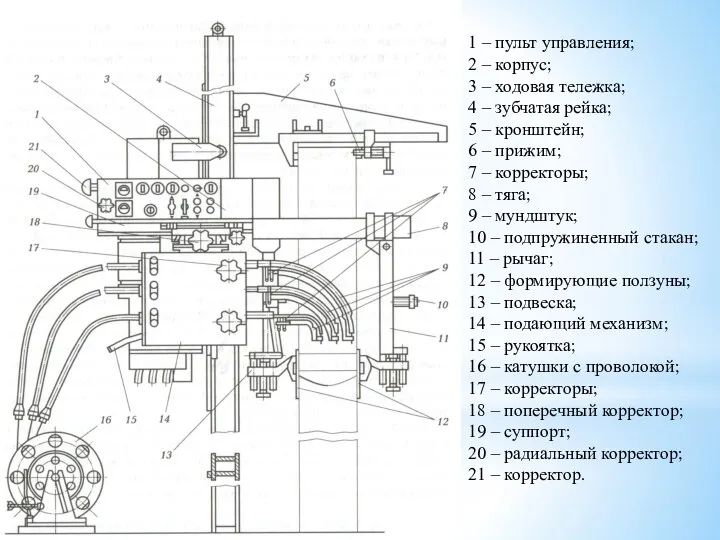

- 31. 1 – пульт управления; 2 – корпус; 3 – ходовая тележка; 4 – зубчатая рейка; 5

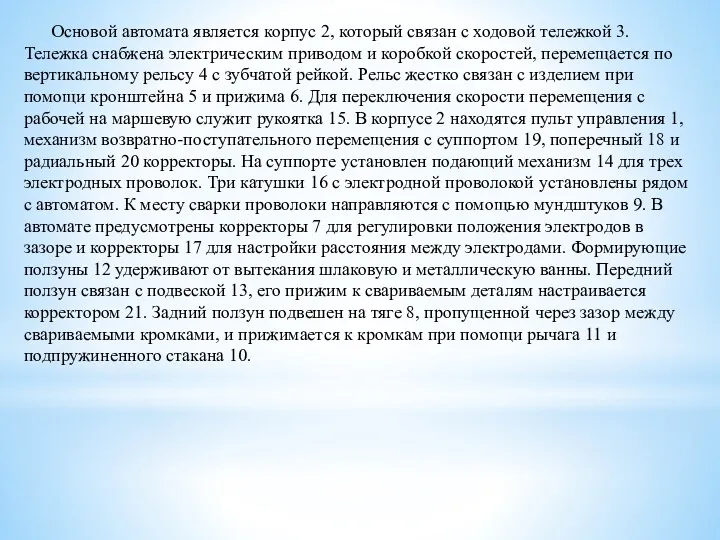

- 32. Основой автомата является корпус 2, который связан с ходовой тележкой 3. Тележка снабжена электрическим приводом и

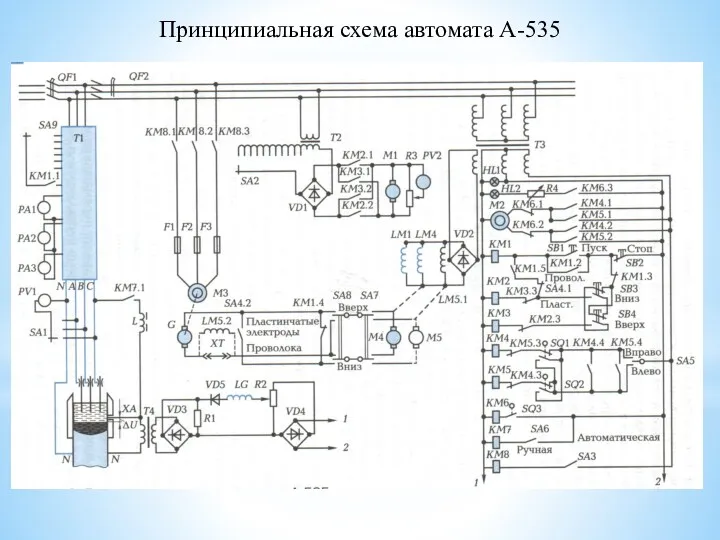

- 33. Принципиальная схема автомата А-535

- 34. В состав системы управления входят следующие исполнительные устройства: сварочный трансформатор П марки ТШС-1000-3, двигатель M l

- 35. Расчет режимов электрошлаковой сварки При электрошлаковой сварке электродом может служить не только проволока, но и электроды

- 36. Основными параметрами режима электрошлаковой сварки являются: Диаметр электродной проволоки, dэл. Сила сварочного тока, Iсв, А. Напряжение

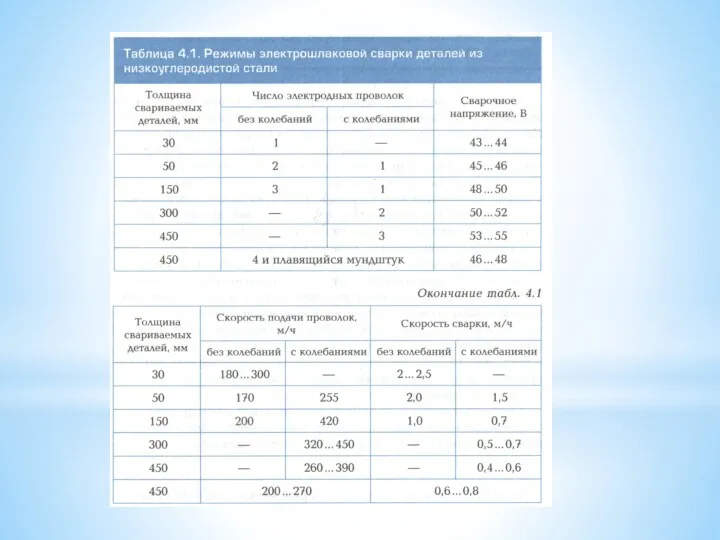

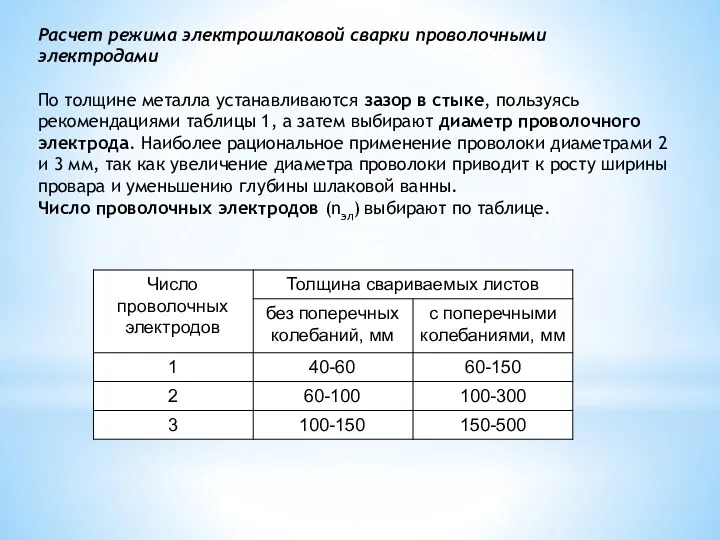

- 37. Расчет режима электрошлаковой сварки проволочными электродами По толщине металла устанавливаются зазор в стыке, пользуясь рекомендациями таблицы

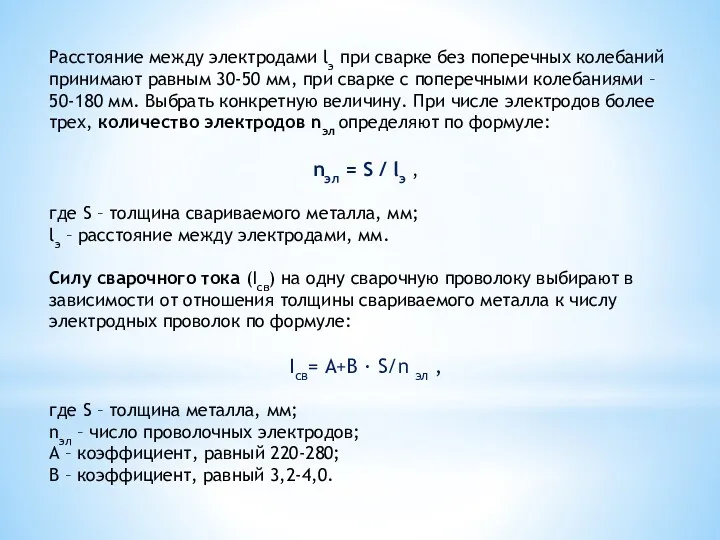

- 38. Расстояние между электродами lэ при сварке без поперечных колебаний принимают равным 30-50 мм, при сварке с

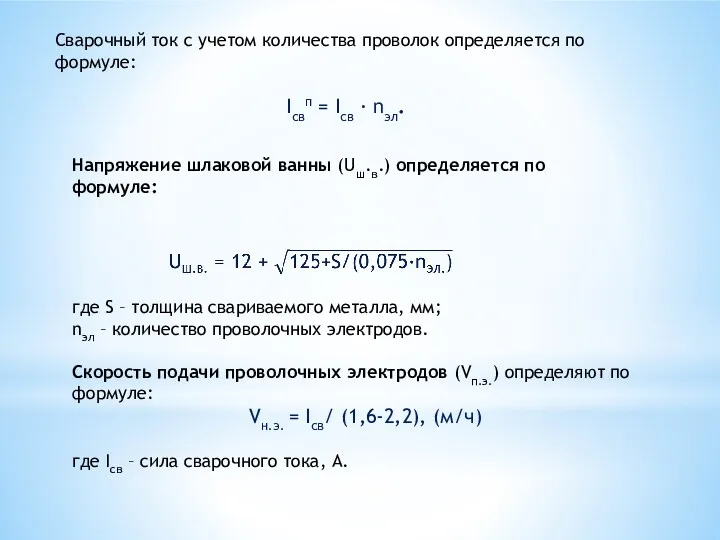

- 39. Сварочный ток с учетом количества проволок определяется по формуле: Iсвп = Iсв · nэл. Uш.в. =

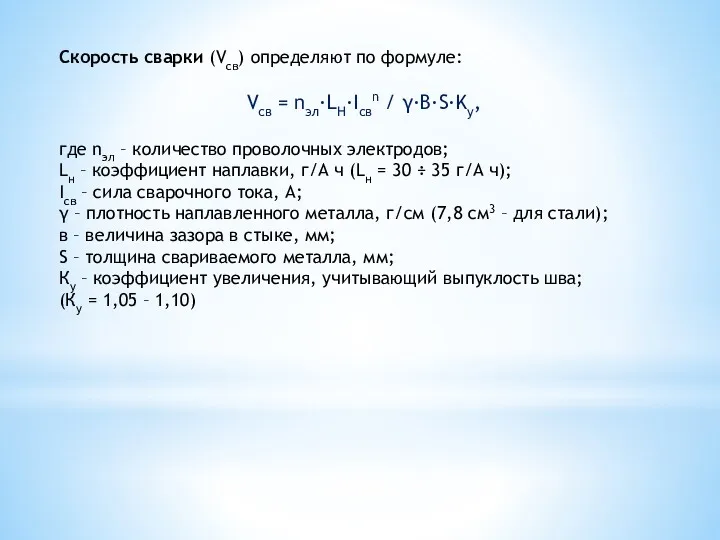

- 40. Скорость сварки (Vсв) определяют по формуле: Vсв = nэл·LH·Iсвn / γ·B·S·Kу, где nэл – количество проволочных

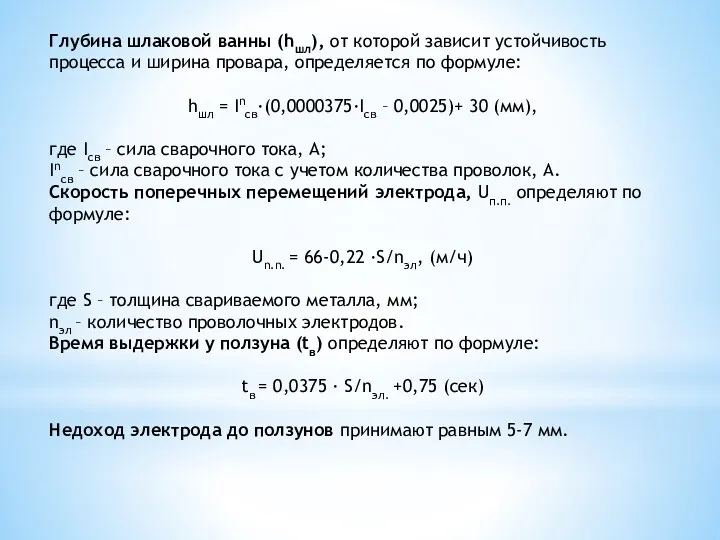

- 41. Глубина шлаковой ванны (hшл), от которой зависит устойчивость процесса и ширина провара, определяется по формуле: hшл

- 42. Институт электросварки им. Е.О.Патона НАН Украины: Автомат АШ-115 Автомат для вертикальной сварки АД 381М (Ш)

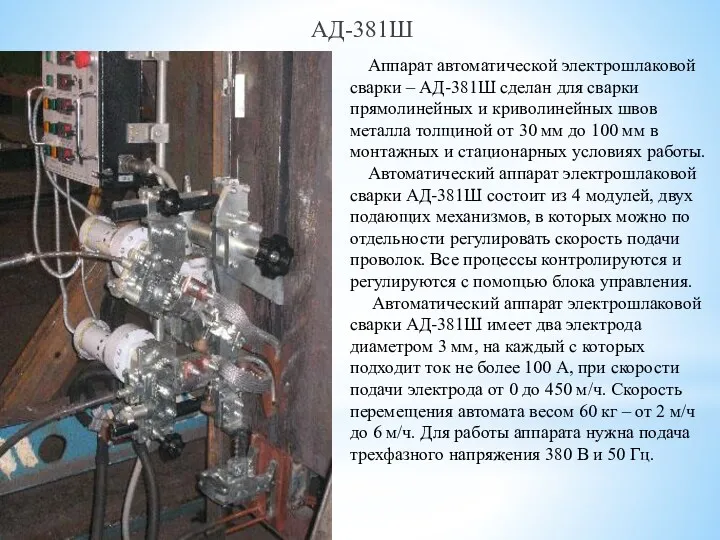

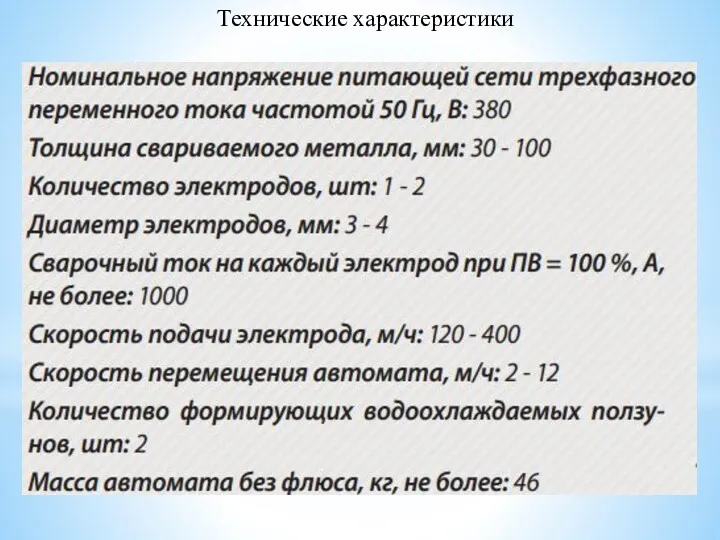

- 43. АД-381Ш Аппарат автоматической электрошлаковой сварки – АД-381Ш сделан для сварки прямолинейных и криволинейных швов металла толщиной

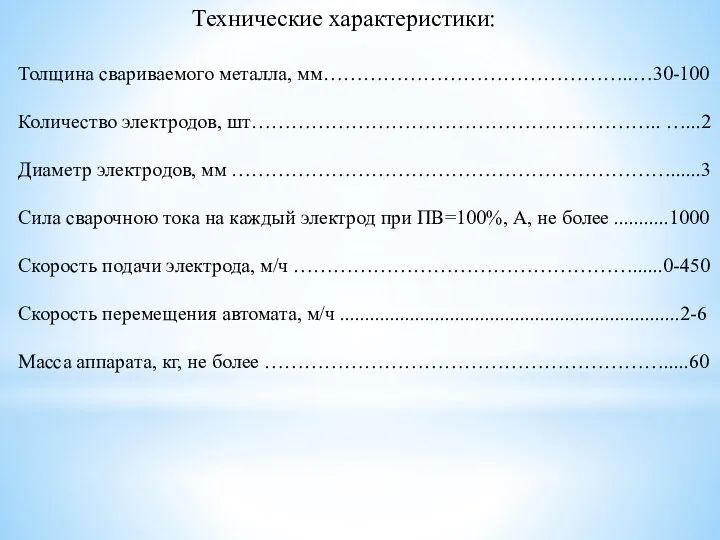

- 44. Технические характеристики: Толщина свариваемого металла, мм………………………………………..…30-100 Количество электродов, шт…………………………………………………….. …...2 Диаметр электродов, мм …………………………………………………………......3 Сила сварочною

- 45. Сварка корпусов электродвигателей

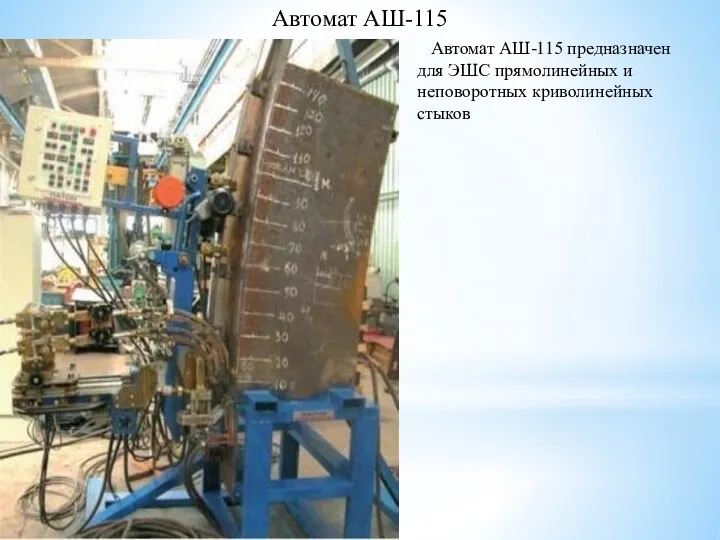

- 46. Автомат АШ-115 Автомат АШ-115 предназначен для ЭШС прямолинейных и неповоротных криволинейных стыков

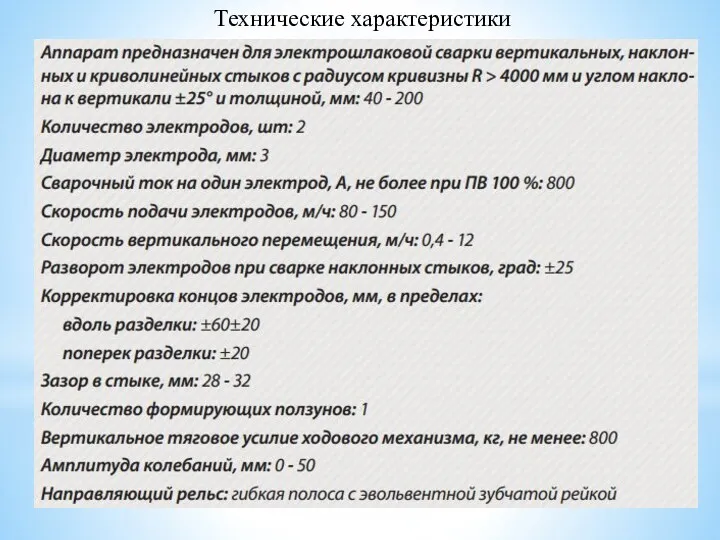

- 47. Технические характеристики

- 48. Автомат для вертикальной сварки АД 381М Специализированный монтажный аппарат нового поколения АД 381М предназначен для электрошлаковой

- 49. Технические характеристики

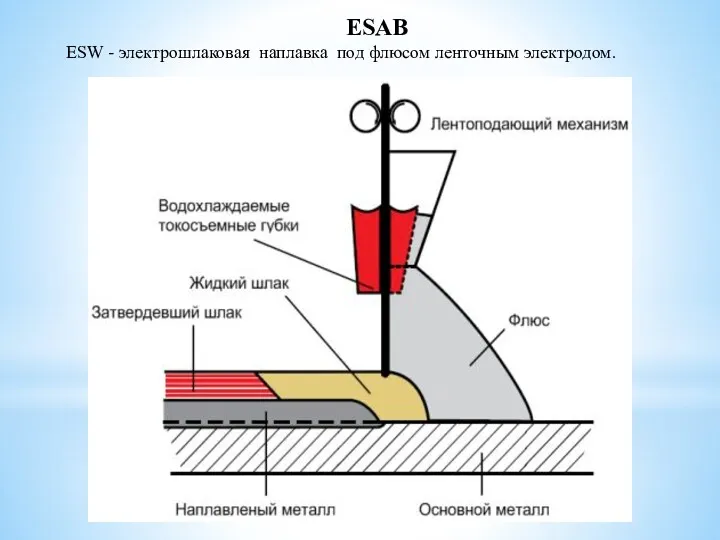

- 50. ESAB ESW - электрошлаковая наплавка под флюсом ленточным электродом.

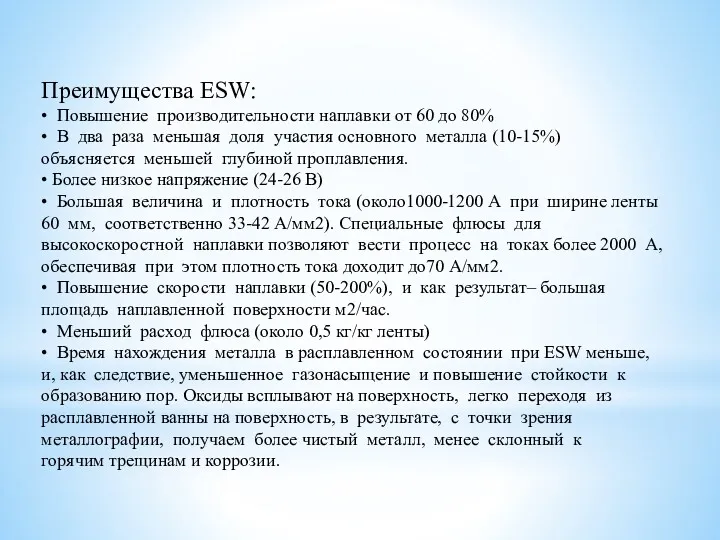

- 51. Преимущества ESW: • Повышение производительности наплавки от 60 до 80% • В два раза меньшая доля

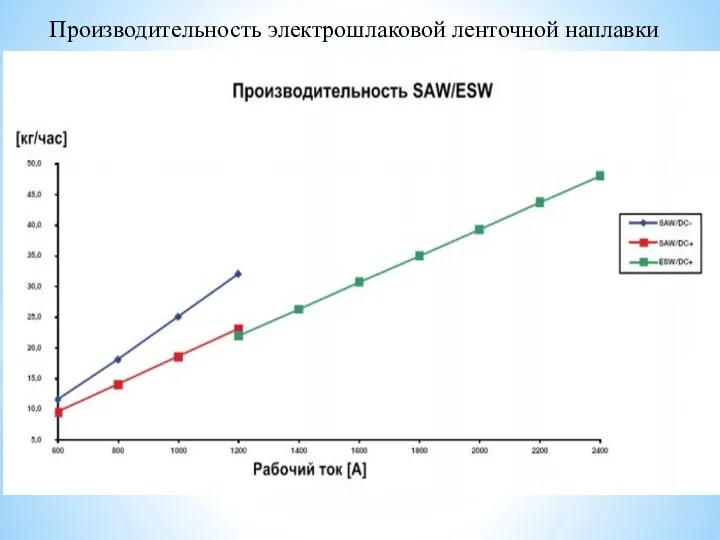

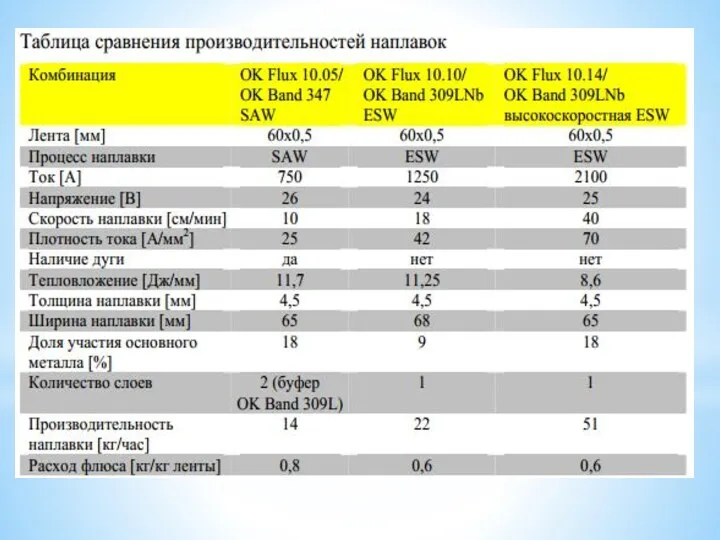

- 52. Производительность электрошлаковой ленточной наплавки

- 54. Головки для ленточной направки ESAB обычно рекомендует следующие головки для ленточной наплавки – A6S для дуговой

- 56. Скачать презентацию

Проблемы мотивации современных детей

Проблемы мотивации современных детей Биологическое оружие

Биологическое оружие Обработка записанного вокала

Обработка записанного вокала Организация развивающей предметно-пространственной среды ДО в связи с введением ФГОС

Организация развивающей предметно-пространственной среды ДО в связи с введением ФГОС Природный и попутный нефтяной газы

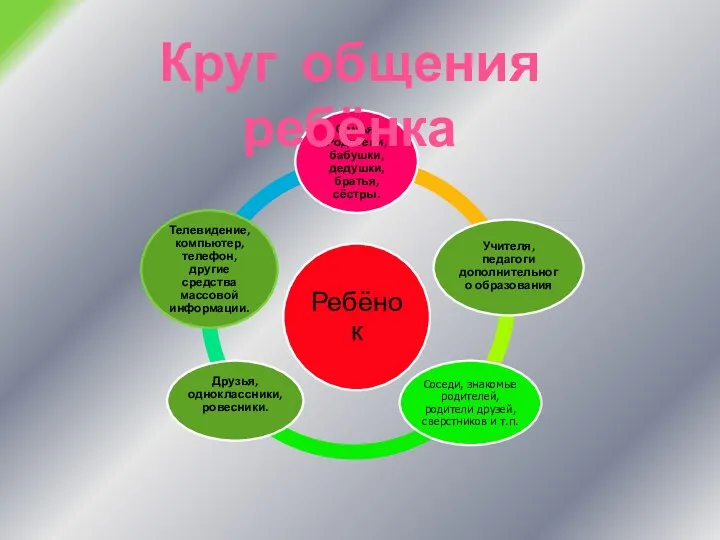

Природный и попутный нефтяной газы Общение в жизни ребенка

Общение в жизни ребенка Миофункциональная коррекция в работе логопеда (здоровьесберегающие технологии)

Миофункциональная коррекция в работе логопеда (здоровьесберегающие технологии) Псориаз. Красный плоский лишай

Псориаз. Красный плоский лишай Итоги работы путевой машинной станции № 55

Итоги работы путевой машинной станции № 55 Отражение и преломление света. Оптическое изображение

Отражение и преломление света. Оптическое изображение Програмне забезпечення мікропроцесорних систем

Програмне забезпечення мікропроцесорних систем Создание и размещение таможенных органов

Создание и размещение таможенных органов Составление числовых выражений

Составление числовых выражений Подготовка данных к анализу. (Лекция 5)

Подготовка данных к анализу. (Лекция 5) Православные храмы города Саратова

Православные храмы города Саратова Алгоритм диагностики и оказания скорой помощи при кровотечениях

Алгоритм диагностики и оказания скорой помощи при кровотечениях Легенды о короле Артуре: Мифы и Реальность

Легенды о короле Артуре: Мифы и Реальность Донецко-Криворожская советская республика

Донецко-Криворожская советская республика Теорема косинусов

Теорема косинусов Комплекс устройств и схема электроснабжения железных дорог

Комплекс устройств и схема электроснабжения железных дорог Религия иудаизм

Религия иудаизм Специальное сезонное предложение. Корпоративное сервисное обслуживание. Группа компаний Авторусь

Специальное сезонное предложение. Корпоративное сервисное обслуживание. Группа компаний Авторусь Проектирование и эксплуатация объектов размещения отходов

Проектирование и эксплуатация объектов размещения отходов План квартиры с привязкой перегородок

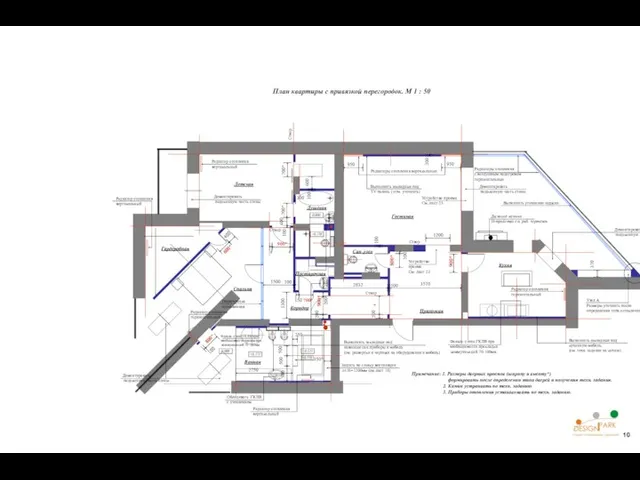

План квартиры с привязкой перегородок Предмет, задачи и объекты дактилоскопической экспертизы

Предмет, задачи и объекты дактилоскопической экспертизы Защита древесины

Защита древесины ОГАС 2.0. Программно-техническое решение системы (часть 2)

ОГАС 2.0. Программно-техническое решение системы (часть 2) Клинико-фармакологическая характеристика лекарственных средств, применяемых при бронхиальной астме

Клинико-фармакологическая характеристика лекарственных средств, применяемых при бронхиальной астме