Содержание

- 2. Заготовки деталей ДВС Заготовка - предмет производства, из которого получают готовую деталь или неразъемную сборочную единицу

- 3. Заготовки деталей ДВС Детали сложной формы, не подвергающиеся ударным нагрузкам, действию растяжения и изгиба, изготавливают обычно

- 4. Заготовки деталей ДВС Для фасонных деталей машин, работающих в тяжелых условиях и испытывающих большие напряжения, могут

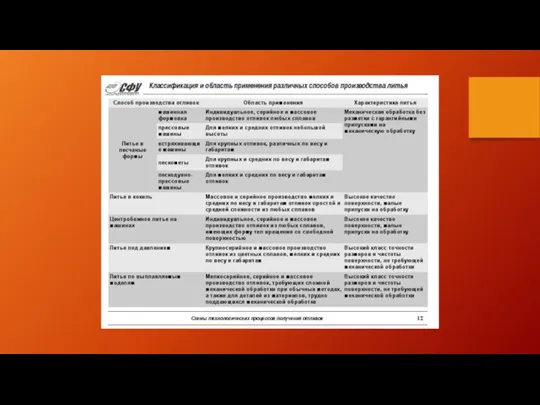

- 5. Заготовки деталей ДВС Способы получения отливок. 1. Литье в земляные формы, которые служат для изготовления только

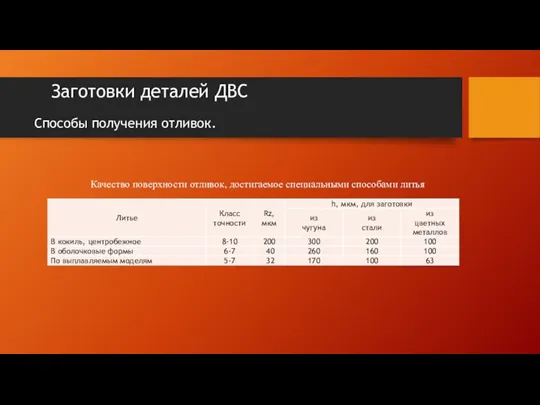

- 6. Заготовки деталей ДВС Способы получения отливок. Качество поверхности отливок, достигаемое специальными способами литья

- 7. Заготовки деталей ДВС Способы получения отливок. Контроль отливок ДВС: на герметичность пузырьковым или гидростатическим методом по

- 9. Заготовки деталей ДВС Штамповки. Штамповка - заготовка, получаемая различными методами штамповки, наиболее значительная группа деталей ДВС.

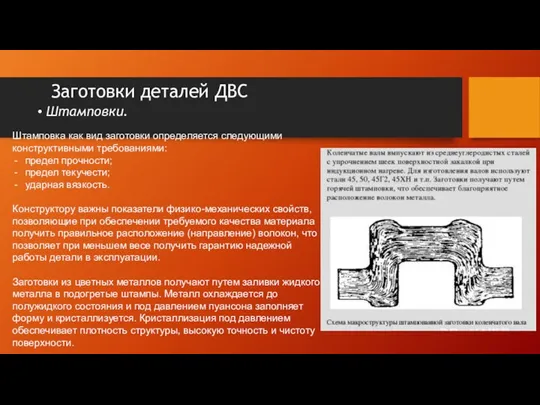

- 10. Заготовки деталей ДВС Штамповки. Штамповка как вид заготовки определяется следующими конструктивными требованиями: предел прочности; предел текучести;

- 11. Металлокерамические заготовки получают путем прессования смеси металлических порошков в пресс–формах с последующим спеканием. Этим методом можно

- 12. Заготовки деталей ДВС Прокат. Виды проката для деталей ДВС по конфигурации (сечению): - круглый; - прямоугольный;

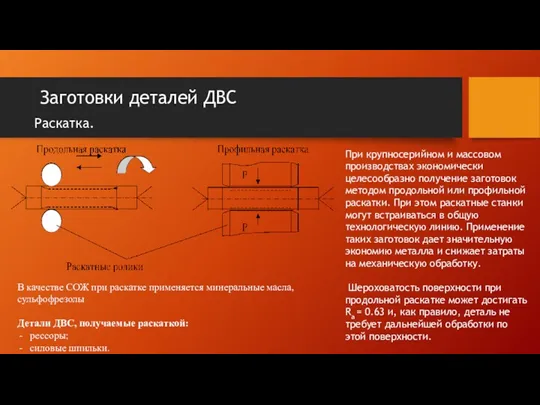

- 13. Заготовки деталей ДВС Раскатка. В качестве СОЖ при раскатке применяется минеральные масла, сульфофрезолы Детали ДВС, получаемые

- 14. Заготовки деталей ДВС Термообработка заготовок. Поковки, штамповки, отливки из чугуна стали и цветных сплавов перед механической

- 16. Скачать презентацию

Рекомендации по разработке рабочих программ.

Рекомендации по разработке рабочих программ. Познавательные ограничения и поведение потребителя

Познавательные ограничения и поведение потребителя Health is above wealth

Health is above wealth Восток и Запад в XXI веке: вместе или врозь

Восток и Запад в XXI веке: вместе или врозь Презентация по ПДД Первые велосипеды Диск

Презентация по ПДД Первые велосипеды Диск ИКТ на уроках химии

ИКТ на уроках химии Структурный подход к организации

Структурный подход к организации Ты подвиг совершил во имя жизни на земле.

Ты подвиг совершил во имя жизни на земле. Презентация ФГОС ДОУ

Презентация ФГОС ДОУ Философия Новейшего времени и современности

Философия Новейшего времени и современности Курс Теория механизмов и машин

Курс Теория механизмов и машин Черная металлургия России. Изделия из чугуна и стали

Черная металлургия России. Изделия из чугуна и стали Глобальні проблеми людства

Глобальні проблеми людства Информационно-аналитическое обеспечение исполнительных органов государственной власти Санкт-Петербург

Информационно-аналитическое обеспечение исполнительных органов государственной власти Санкт-Петербург презентация на семинар

презентация на семинар Ирландская Республика

Ирландская Республика Облік, контроль і аналіз непрямих виробничих витрат

Облік, контроль і аналіз непрямих виробничих витрат Выпрямительный диод и стабилитрон

Выпрямительный диод и стабилитрон Проект Покормите птиц зимой

Проект Покормите птиц зимой Головоломки мира

Головоломки мира Организаторы военной экономики

Организаторы военной экономики Transport lotniczy

Transport lotniczy Кто такие насекомые

Кто такие насекомые Методы научного исследования

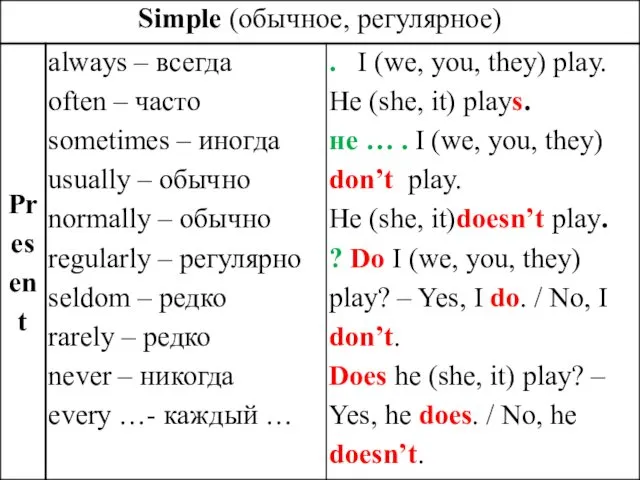

Методы научного исследования Система времён (действительный залог)

Система времён (действительный залог) Мифы Древней Греции

Мифы Древней Греции Организационные основы предупреждения и ликвидации чрезвычайных ситуаций

Организационные основы предупреждения и ликвидации чрезвычайных ситуаций Неполные предложения

Неполные предложения