Содержание

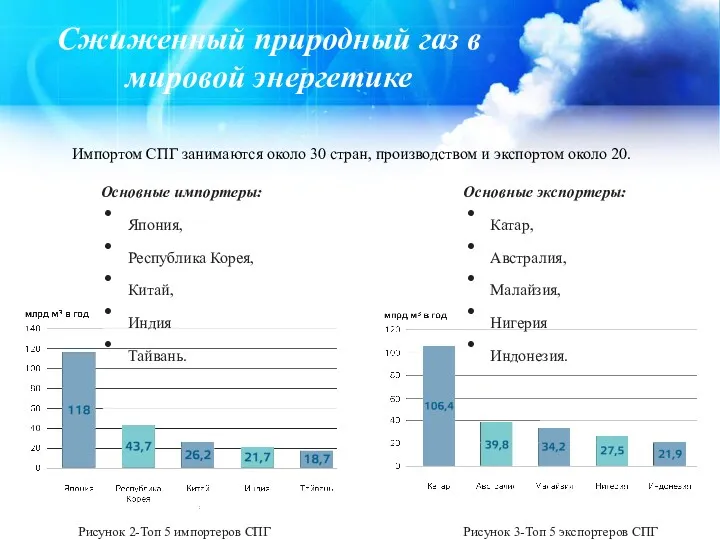

- 2. Импортом СПГ занимаются около 30 стран, производством и экспортом около 20. Сжиженный природный газ в мировой

- 3. Региональное распределение мощностей Значительная доля находится на Ближнем Востоке - 33,4 %. Другая треть мощностей расположена

- 4. Мощности по производству сжиженного природного газа в мире за 2009, 2015 и 2021 г., млн.т в

- 5. Завод по производству СПГ

- 6. Технология производства СПГ Полная цепочка производства и потребления СПГ включает следующие этапы: Добыча газа; Транспортировка его

- 7. СПГ СУГ Конденсат

- 8. Подготовка газа Входная сепарация – газ очищается от капельных жидкостей Удаление кислых компонентов – СО2 ,Н2S

- 9. Цикл включает следующие ступени: Сжатие газа (например пропана) в компрессоре 1; Охлаждение до температуры окружающей среды

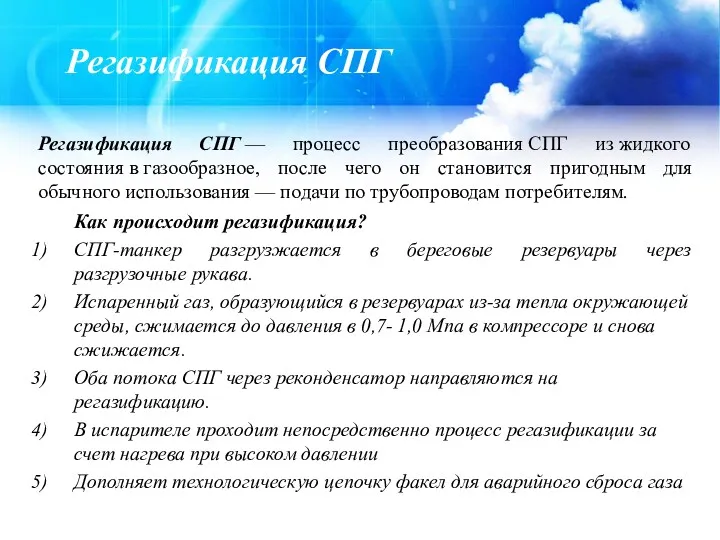

- 10. Регазификация СПГ Регазификация СПГ — процесс преобразования СПГ из жидкого состояния в газообразное, после чего он

- 11. Регазификация СПГ Рис. 5 - Принципиальная схема регазификационного терминала.

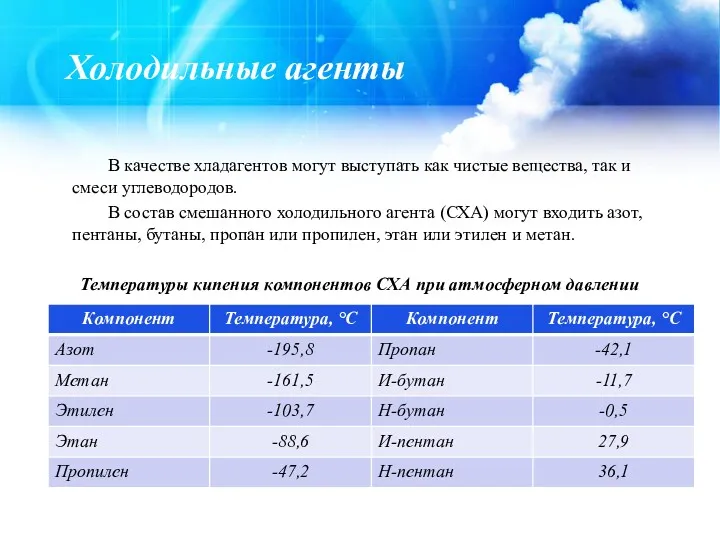

- 12. Холодильные агенты В качестве хладагентов могут выступать как чистые вещества, так и смеси углеводородов. В состав

- 13. Однако, далеко не все представленные корпорации являются крупнейшими в отрасли производства СПГ нефтегазовыми ТНК Крупнейшие нефтегазовые

- 14. Крупнейшие в мире нефтегазовые корпорации (по версии рейтингового агентства Platts, 2015 год) представлены в таблице 1.

- 15. Крупнотоннажные процессы различаются по числу циклов охлаждения и по типам оборудования, в частности теплообменников, а также

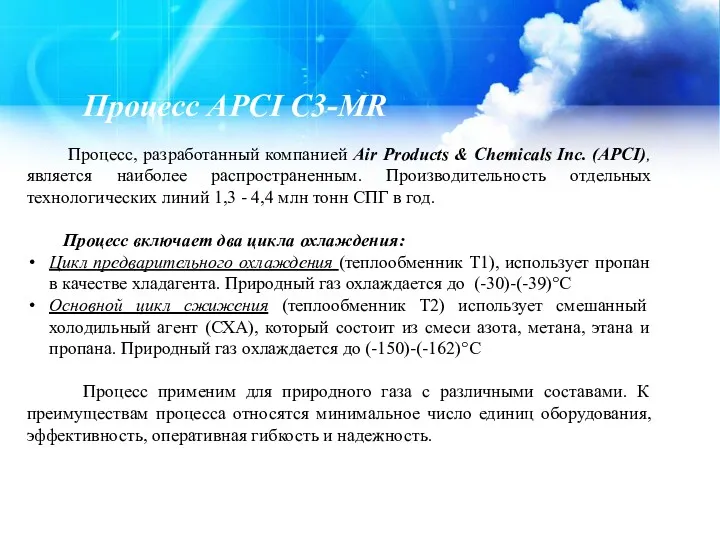

- 16. Процесс APCI С3-MR Процесс, разработанный компанией Air Products & Chemicals Inc. (APCI), является наиболее распространенным. Производительность

- 17. Технологическая схема процесса APCI 3C-MR Д-дроссель Т-теплообменник К-компрессор Х-холодильник С-сепаратор Рис. 6 - Принципиальная схема процесса

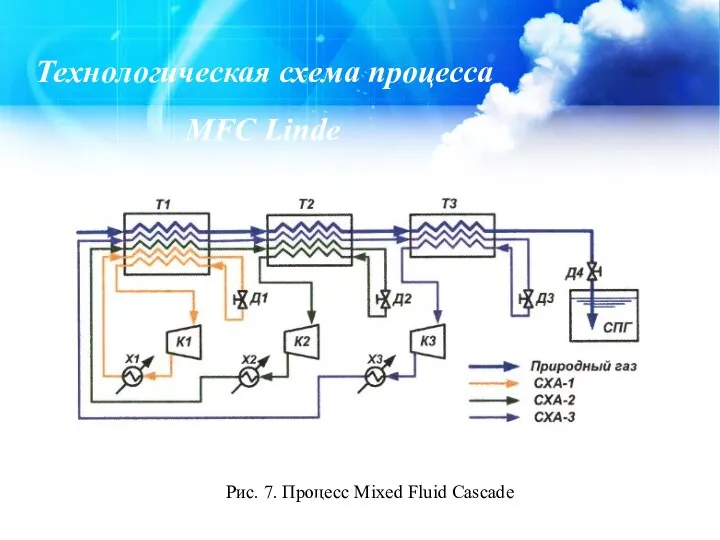

- 18. Процесс MFC Linde Процесс MFC® (Mixed Fluid Cascade) был разработан альянсом Statoil/ Linde и выбран для

- 19. Технологическая схема процесса MFC Linde Рис. 7. Процесс Mixed Fluid Cascade

- 20. Каскадный процесс Phillips Модернизированный каскадный процесс Phillips (Conoco Phillips Optimized Cascade® Process) - это улучшенный вариант

- 21. Технологическая схема каскадного процесса Phillips Рис. 8 - Принципиальная схема модернизированного каскадного процесса

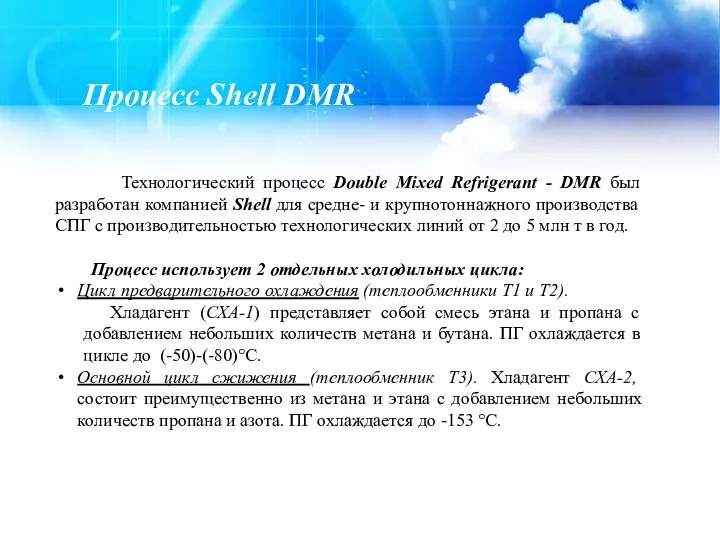

- 22. Процесс Shell DMR Технологический процесс Double Mixed Refrigerant - DMR был разработан компанией Shell для средне-

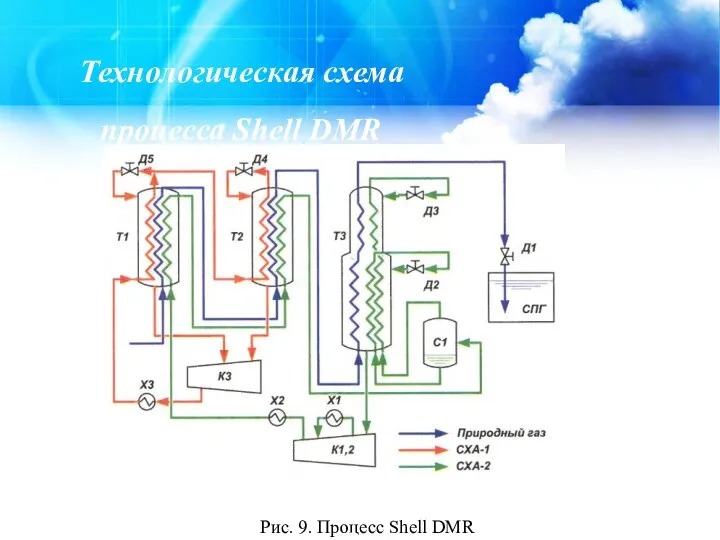

- 23. Технологическая схема процесса Shell DMR Рис. 9. Процесс Shell DMR

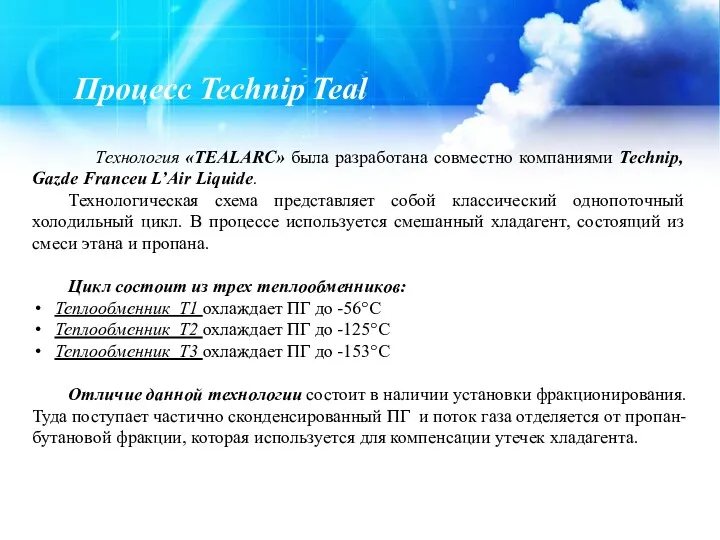

- 24. Процесс Technip Teal Технология «TEALARC» была разработана совместно компаниями Technip, Gazde Franceu L’Air Liquide. Технологическая схема

- 26. Скачать презентацию

Система профориентационной работы со слабослышащими и позднооглохшими обучающимися

Система профориентационной работы со слабослышащими и позднооглохшими обучающимися Специальные вопросы гидравлики, водопроводных и водоотводящих сооружений. Равномерное движение воды в руслах. (Лекция 1)

Специальные вопросы гидравлики, водопроводных и водоотводящих сооружений. Равномерное движение воды в руслах. (Лекция 1) Общие химические свойства металлов

Общие химические свойства металлов Codeborne craftsmanship

Codeborne craftsmanship Коста Хетагуров

Коста Хетагуров Перенос слова

Перенос слова Презентация исследовательской работы на тему : Слова, выражающие эмоции

Презентация исследовательской работы на тему : Слова, выражающие эмоции МОЁ ПОРТФОЛИО

МОЁ ПОРТФОЛИО Взаимоотношения в семье

Взаимоотношения в семье одод танцы народов мира

одод танцы народов мира Презентация Олимпийские знатоки

Презентация Олимпийские знатоки Основные технологии ремонта и отделки жилых помещений

Основные технологии ремонта и отделки жилых помещений Организационно-правовые формы предпринимательства

Организационно-правовые формы предпринимательства Конспект родительского собрания Телевизор и книги в жизни первоклассника

Конспект родительского собрания Телевизор и книги в жизни первоклассника Семья. Семейное хозяйство

Семья. Семейное хозяйство Тургенев Иван Сергеевич (1818 – 1883)

Тургенев Иван Сергеевич (1818 – 1883) Эмоциональное воспитание дошкольников

Эмоциональное воспитание дошкольников Технологические процессы приготовления асфальтобетонных смесей

Технологические процессы приготовления асфальтобетонных смесей Новый порядок проведения профилактического осмотра и диспансеризации в рамках Приказа Министерства здравоохранения РФ №124н

Новый порядок проведения профилактического осмотра и диспансеризации в рамках Приказа Министерства здравоохранения РФ №124н Ввод объекта в эксплуатацию

Ввод объекта в эксплуатацию Психолого-педагогические условия при построении занятий в танцевальной аэробике

Психолого-педагогические условия при построении занятий в танцевальной аэробике Дочернее предприятие чешского производителя вентиляционного оборудования Remak a.s. в России

Дочернее предприятие чешского производителя вентиляционного оборудования Remak a.s. в России О дополнительной компенсации расходов по оплате проезда в отпуск работникам

О дополнительной компенсации расходов по оплате проезда в отпуск работникам Производство стальных труб

Производство стальных труб Современная бытовая техника

Современная бытовая техника Детская комната

Детская комната Клещевой сыпной тиф Северной Азии

Клещевой сыпной тиф Северной Азии Иммунотерапия и иммунопрофилактика

Иммунотерапия и иммунопрофилактика