Исследование после пожара изделий и конструкций из искусственных каменных строительных материалов презентация

Содержание

- 2. Учебные вопросы: 1. Характер изменений, происходящих с искусственными каменными материалами при термическом воздействии. 2. Визуальные признаки

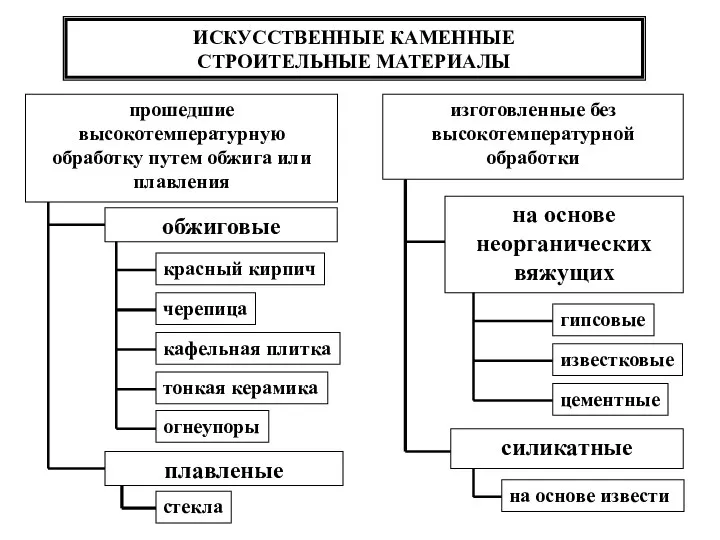

- 3. ИСКУССТВЕННЫЕ КАМЕННЫЕ СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ изготовленные без высокотемпературной обработки на основе неорганических вяжущих обжиговые прошедшие высокотемпературную обработку

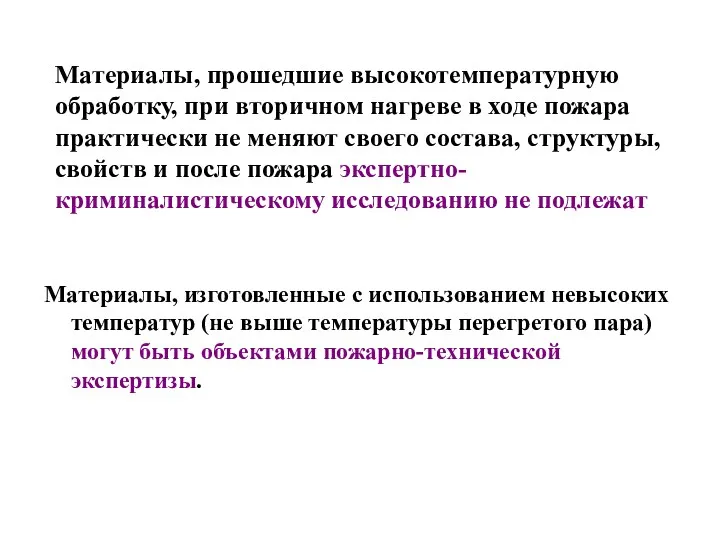

- 4. Материалы, прошедшие высокотемпературную обработку, при вторичном нагреве в ходе пожара практически не меняют своего состава, структуры,

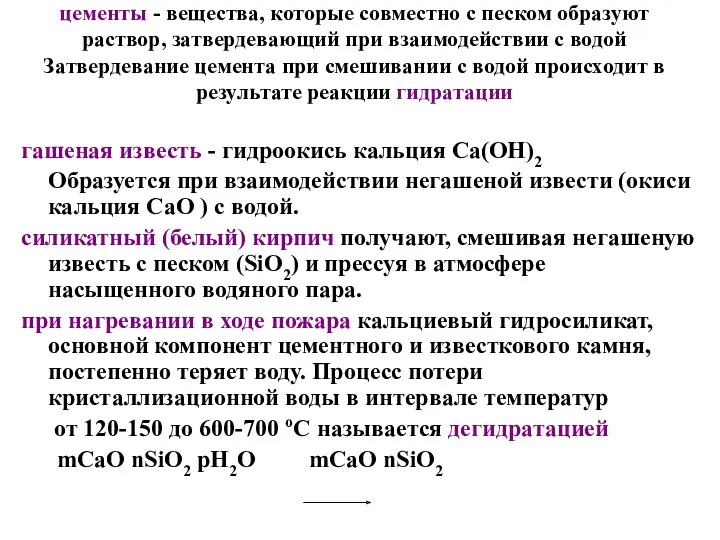

- 5. цементы - вещества, которые совместно с песком образуют раствор, затвердевающий при взаимодействии с водой Затвердевание цемента

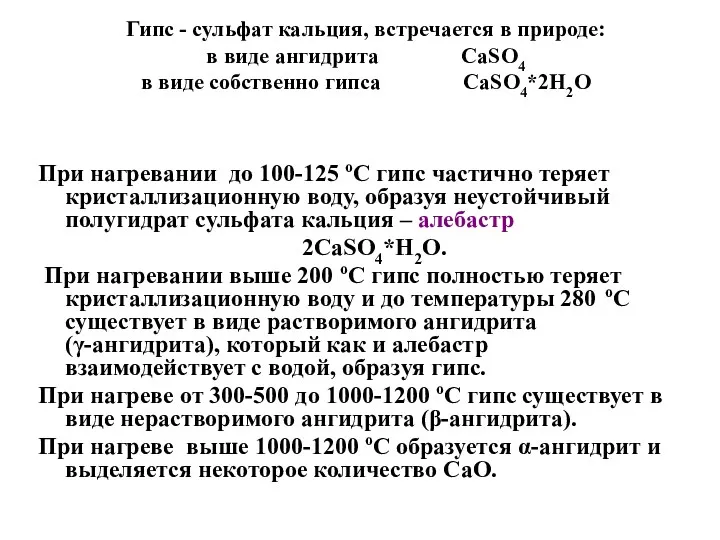

- 6. Гипс - сульфат кальция, встречается в природе: в виде ангидрита СаSO4 в виде собственно гипса СаSО4*2Н2О

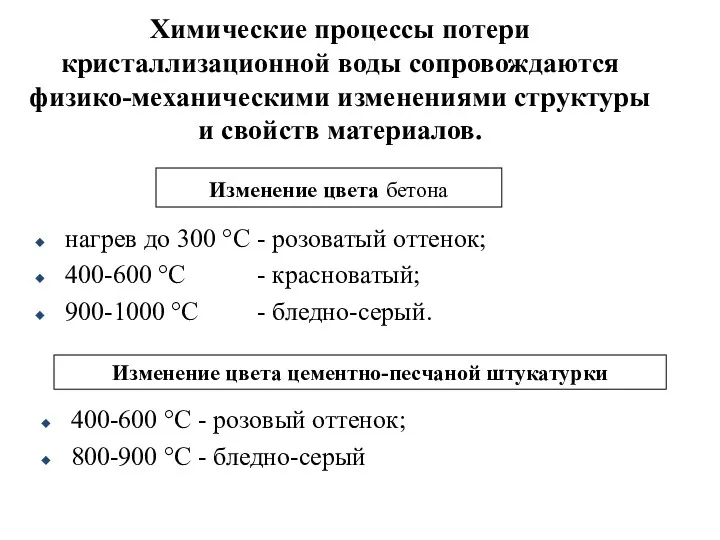

- 7. Химические процессы потери кристаллизационной воды сопровождаются физико-механическими изменениями структуры и свойств материалов. нагрев до 300 °С

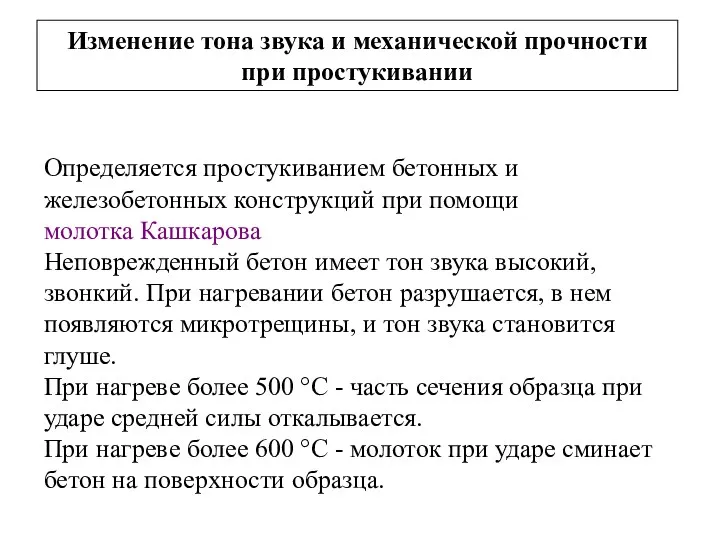

- 8. Изменение тона звука и механической прочности при простукивании Определяется простукиванием бетонных и железобетонных конструкций при помощи

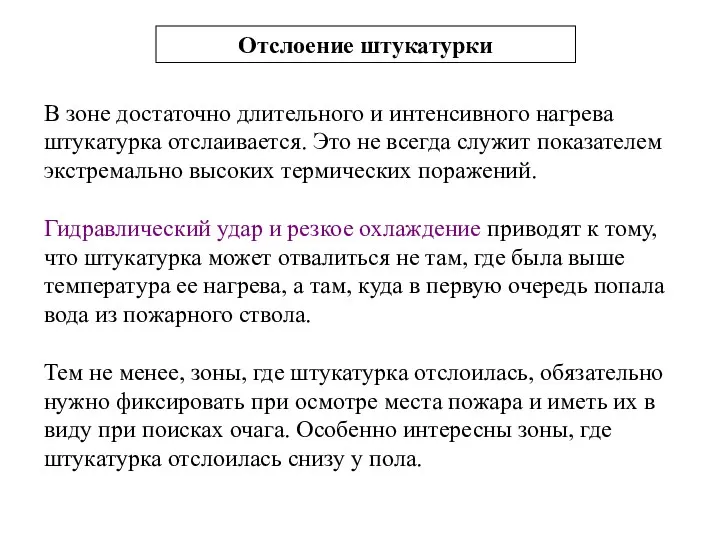

- 9. Отслоение штукатурки В зоне достаточно длительного и интенсивного нагрева штукатурка отслаивается. Это не всегда служит показателем

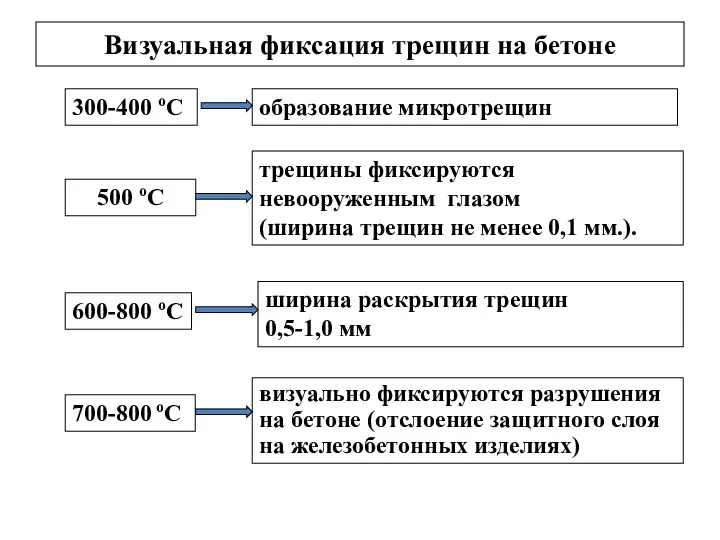

- 11. Визуальная фиксация трещин на бетоне 300-400 оС образование микротрещин 500 оС трещины фиксируются невооруженным глазом (ширина

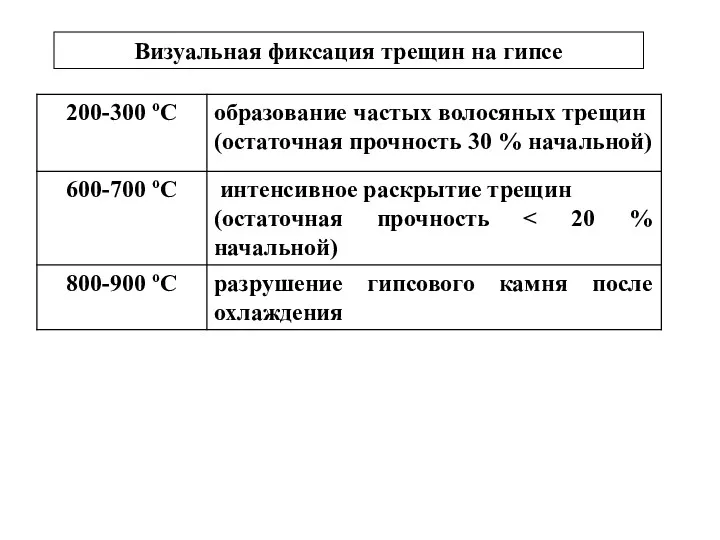

- 12. Визуальная фиксация трещин на гипсе

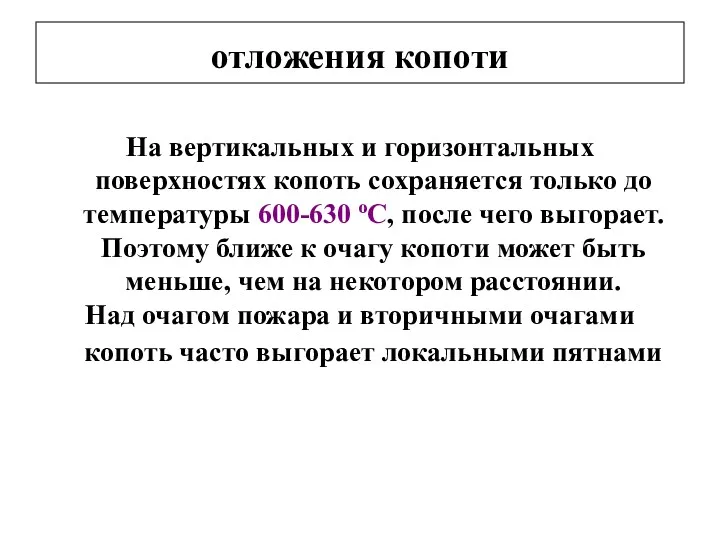

- 13. отложения копоти На вертикальных и горизонтальных поверхностях копоть сохраняется только до температуры 600-630 оС, после чего

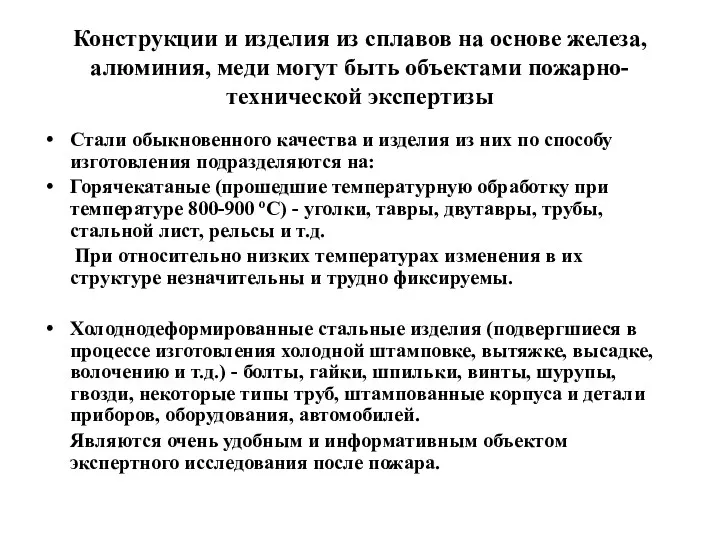

- 14. Конструкции и изделия из сплавов на основе железа, алюминия, меди могут быть объектами пожарно-технической экспертизы Стали

- 15. Последствия теплового воздействия на пожаре на металлы (сплавы) и конструкции из них выражаются в: деформации; образовании

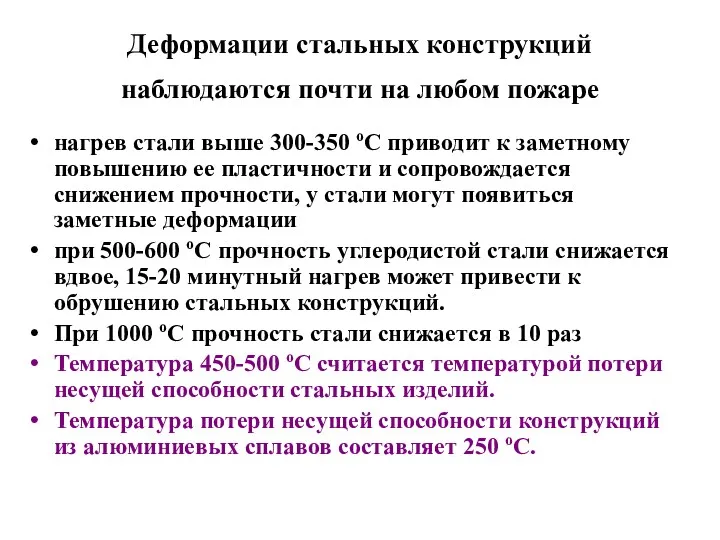

- 16. Деформации стальных конструкций наблюдаются почти на любом пожаре нагрев стали выше 300-350 оС приводит к заметному

- 17. При осмотре места пожара следует фиксировать и оценивать: Направление деформации Металлоконструкции и их отдельные элементы деформируются,

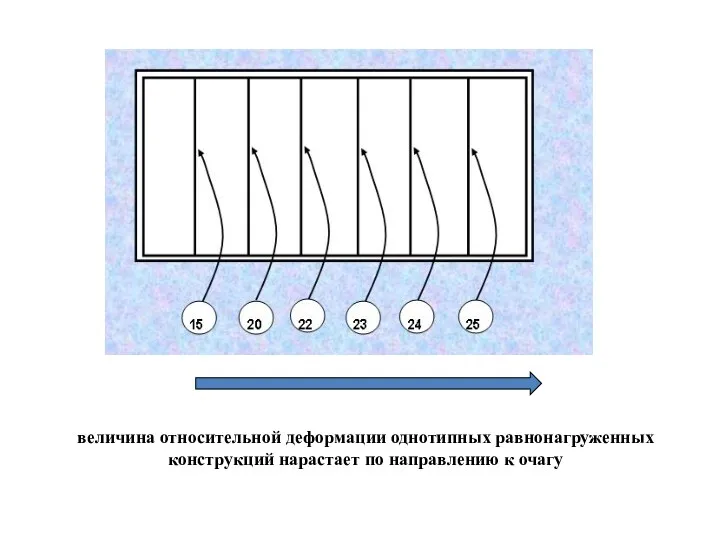

- 18. величина относительной деформации однотипных равнонагруженных конструкций нарастает по направлению к очагу

- 19. Механизм возникновения локальной деформации стальной конструкции а) вид конструкции после пожара; б) локальный нагрев конструкции конвективным

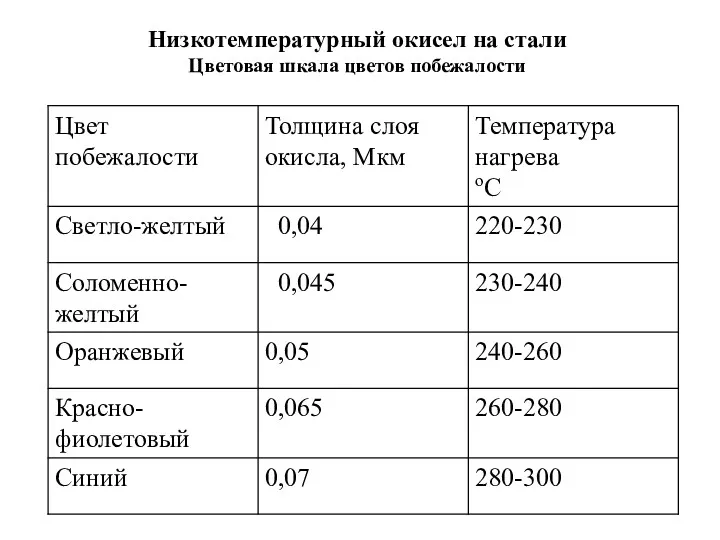

- 20. Низкотемпературный окисел на стали Цветовая шкала цветов побежалости

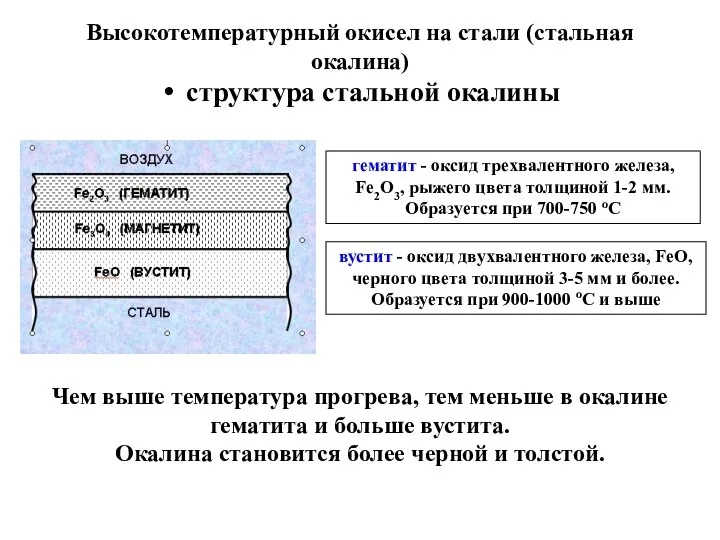

- 21. Высокотемпературный окисел на стали (стальная окалина) структура стальной окалины вустит - оксид двухвалентного железа, FeO, черного

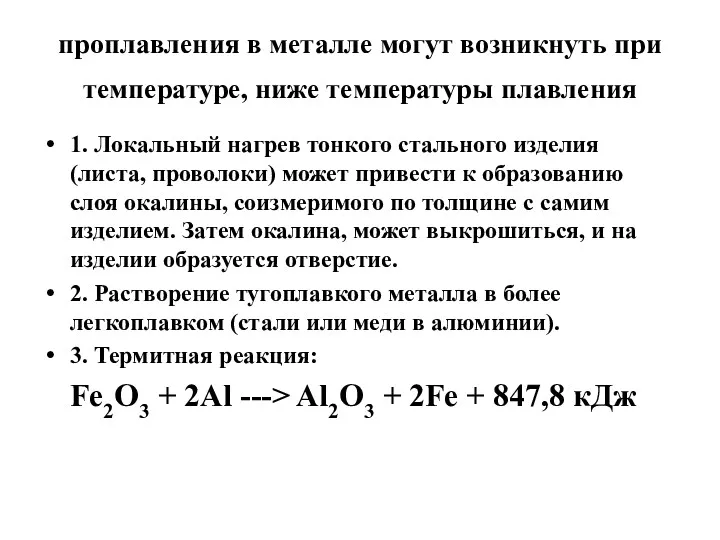

- 22. проплавления в металле могут возникнуть при температуре, ниже температуры плавления 1. Локальный нагрев тонкого стального изделия

- 23. Горение металлов

- 24. горение металлов

- 27. Инструментальные методы и средства, применяемые для исследования после пожара неорганических строительных материалов Полевые, используемые непосредственно на

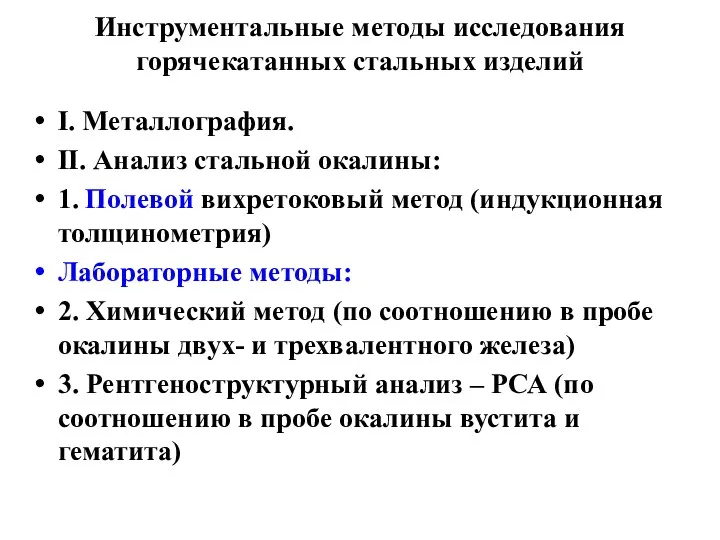

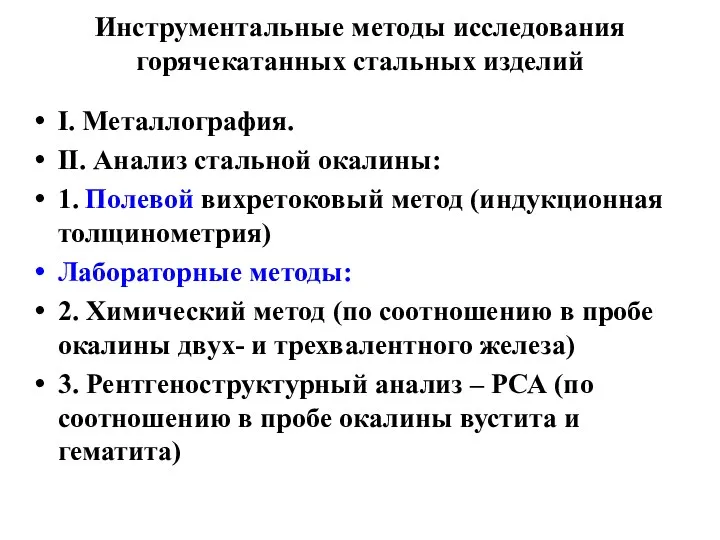

- 28. Инструментальные методы исследования горячекатанных стальных изделий I. Металлография. II. Анализ стальной окалины: 1. Полевой вихретоковый метод

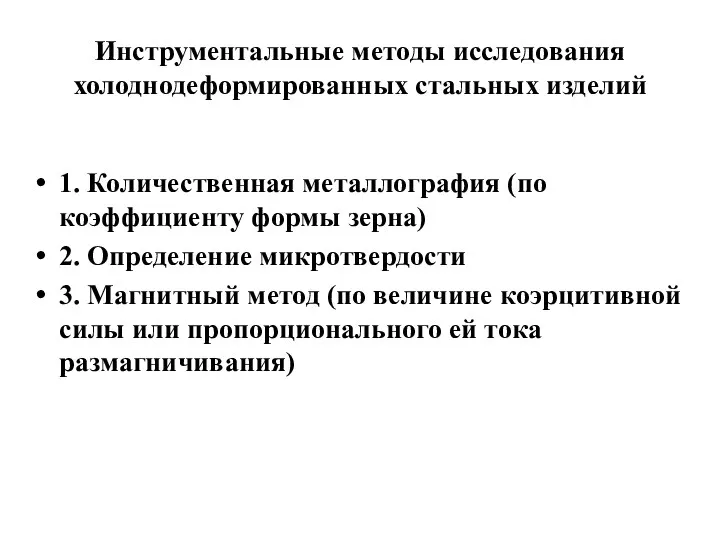

- 29. Инструментальные методы исследования холоднодеформированных стальных изделий 1. Количественная металлография (по коэффициенту формы зерна) 2. Определение микротвердости

- 30. РАССЛЕДОВАНИЕ ПОЖАРОВ Раздел 2. Методика установления очага пожара. Тема № 6. Практическое занятие «Исследование после пожара

- 31. Учебные вопросы: 1. Инструментальные методы и средства, применяемые для исследования после пожара искусственных каменных строительных материалов.

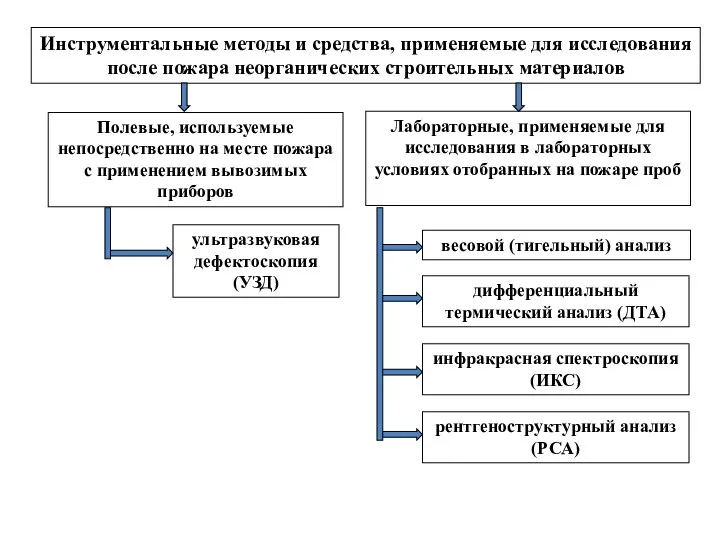

- 32. Инструментальные методы и средства, применяемые для исследования после пожара неорганических строительных материалов Полевые, используемые непосредственно на

- 33. Скорость поверхностной ультразвуковой волны в не нагретом бетоне составляет около 2000-2500 м/сек. Скорость ультразвука в n

- 34. Co – скорость в точке, не подвергшейся нагреву. Сr/Со - отношение скорости в точке измерения к

- 35. Отбор проб для лабораторных исследований Отбор проб необходимо осуществлять на одном уровне параллельно полу, чтобы места

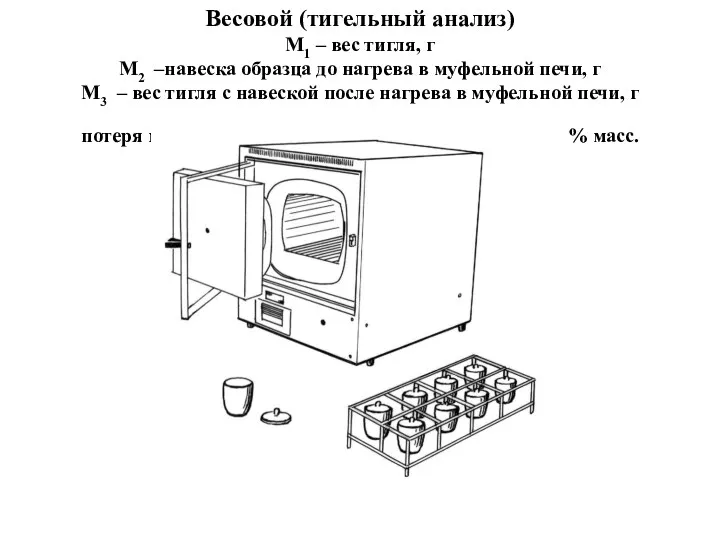

- 36. Весовой (тигельный анализ) М1 – вес тигля, г М2 –навеска образца до нагрева в муфельной печи,

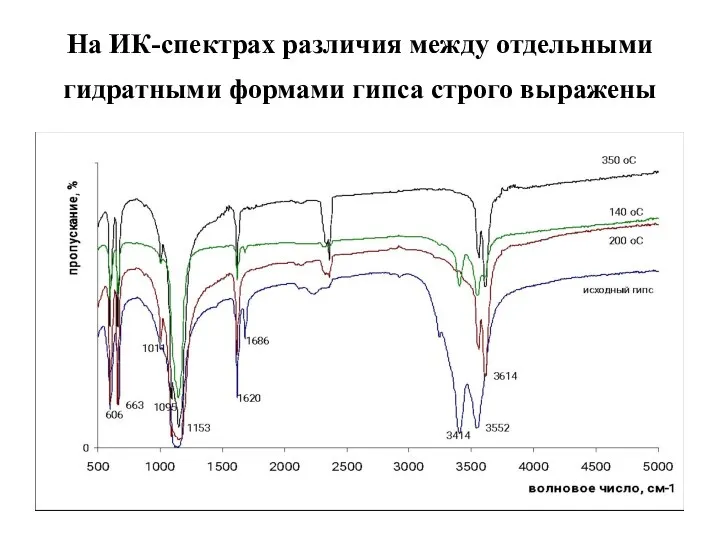

- 37. На ИК-спектрах различия между отдельными гидратными формами гипса строго выражены

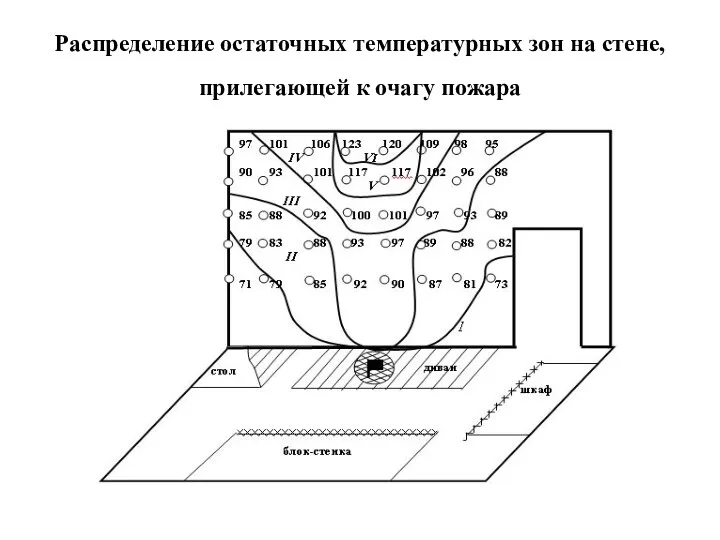

- 38. Распределение остаточных температурных зон на стене, прилегающей к очагу пожара

- 39. РАССЛЕДОВАНИЕ ПОЖАРОВ Раздел 2. Методика установления очага пожара. Тема № 7. Практическое занятие «Исследование после пожара

- 40. Учебные вопросы: 1. Инструментальные методы и средства, применяемые для исследования после пожара изделий и конструкций из

- 41. Инструментальные методы исследования горячекатанных стальных изделий I. Металлография. II. Анализ стальной окалины: 1. Полевой вихретоковый метод

- 42. Применение индукционной толщинометрии (метода вихревых токов) для определения степени термического воздействия на стальные изделия

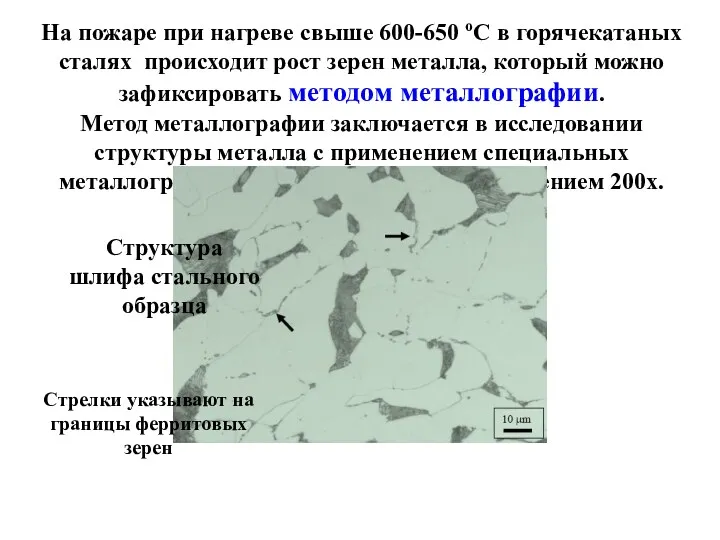

- 43. На пожаре при нагреве свыше 600-650 оС в горячекатаных сталях происходит рост зерен металла, который можно

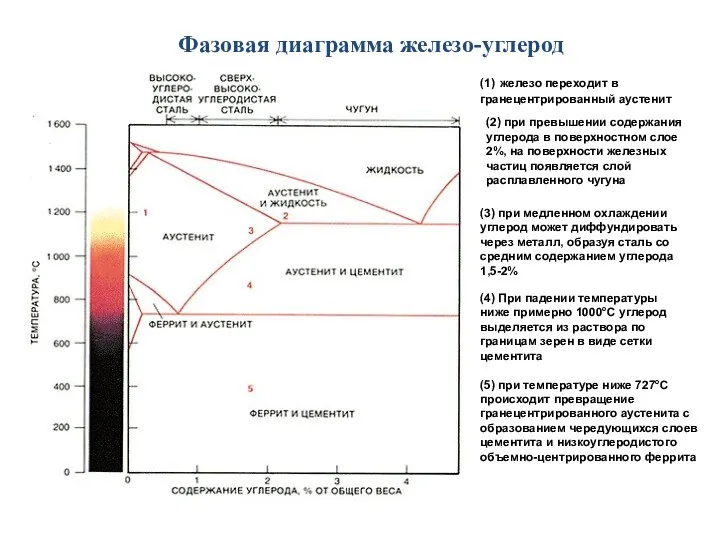

- 44. Фазовая диаграмма железо-углерод (1) железо переходит в гранецентрированный аустенит (2) при превышении содержания углерода в поверхностном

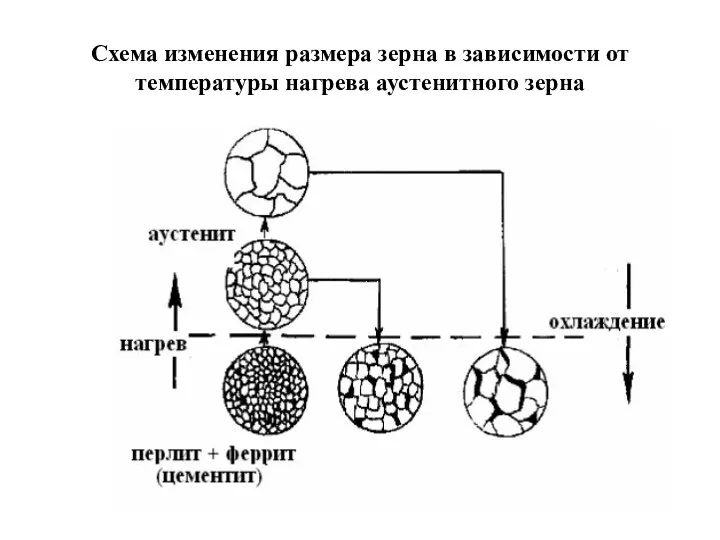

- 45. Схема изменения размера зерна в зависимости от температуры нагрева аустенитного зерна

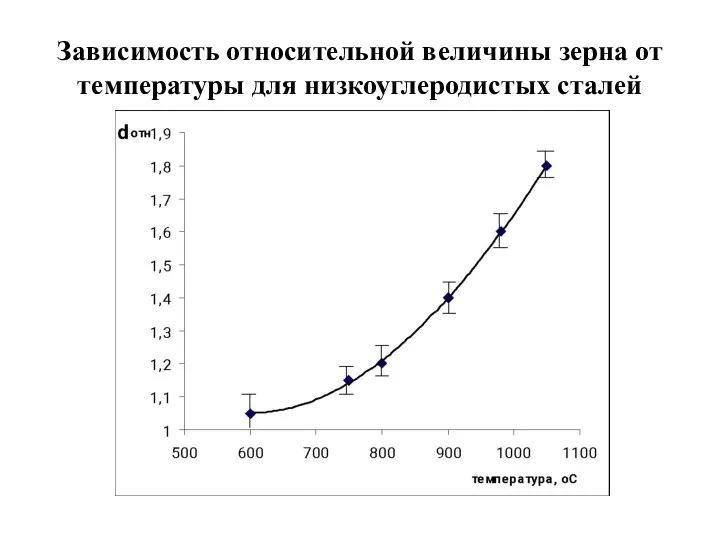

- 46. Зависимость относительной величины зерна от температуры для низкоуглеродистых сталей

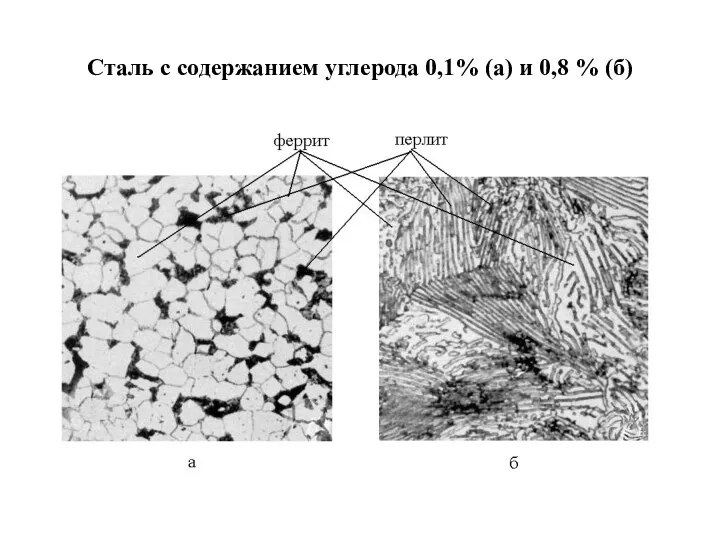

- 47. Сталь с содержанием углерода 0,1% (а) и 0,8 % (б)

- 48. Сталь с различным содержанием углерода а) содержание углерода 1,1% б) содержание углерода 1,3%

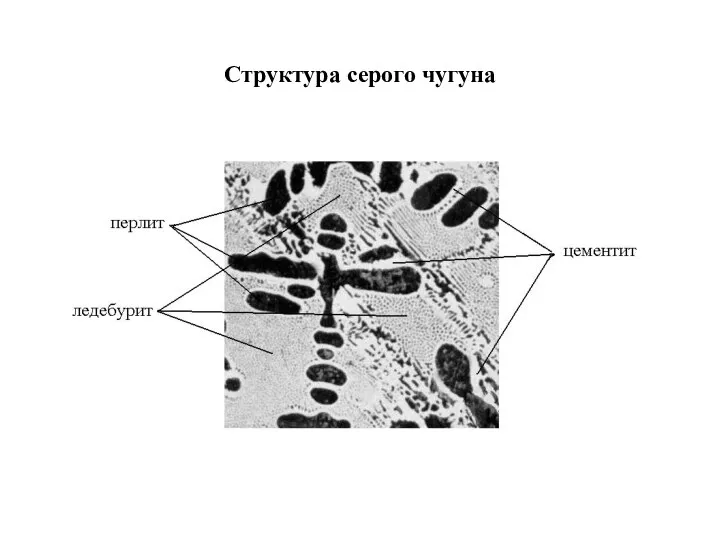

- 49. Структура серого чугуна

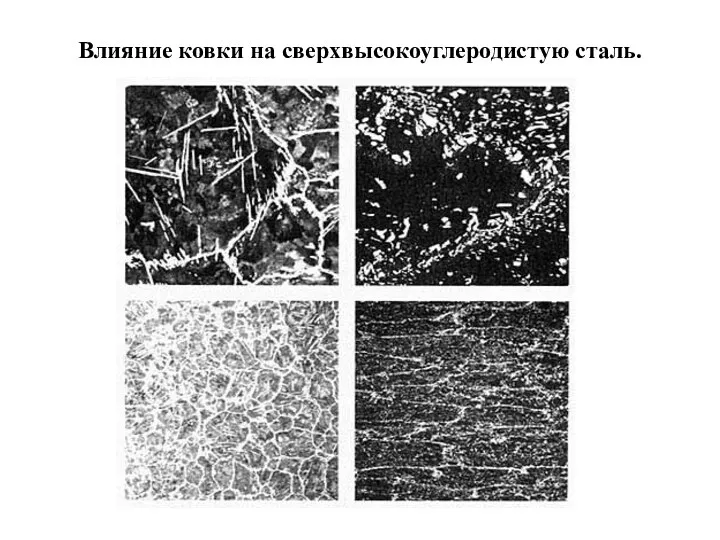

- 50. Влияние ковки на сверхвысокоуглеродистую сталь.

- 51. Дамасский узор на персидской сабле

- 52. Инструментальные методы исследования холоднодеформированных стальных изделий 1. Количественная металлография (по коэффициенту формы зерна) 2. Определение микротвердости

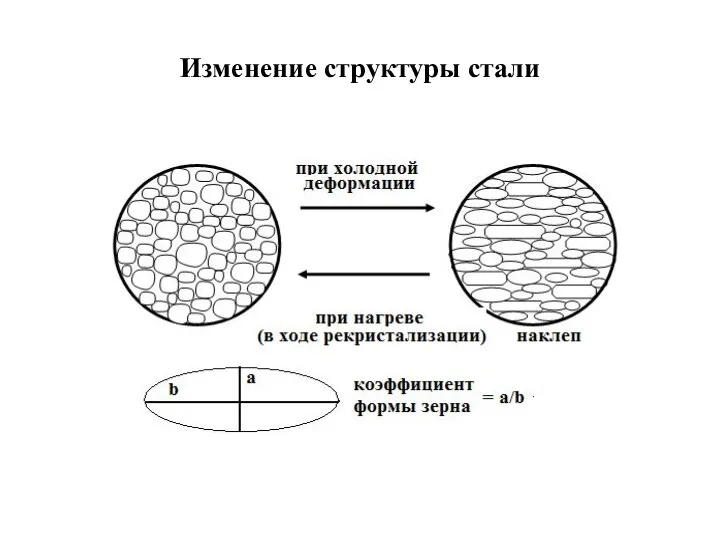

- 53. Изменение структуры стали

- 54. Количественный металлографический анализ холоднодеформированных стальных изделий. Схема изменения структуры деформированного металла при нагреве а - исходная

- 56. Скачать презентацию

Нормативно-правовое регулирование противодействия коррупции

Нормативно-правовое регулирование противодействия коррупции Правовое государство

Правовое государство Формы непосредственноЙ демократии в системе местного самоуправления

Формы непосредственноЙ демократии в системе местного самоуправления Государство

Государство Правовые и организационные методы защиты информации

Правовые и организационные методы защиты информации Оценка уровня качества продукции

Оценка уровня качества продукции Правовое регулирование деятельности некоммерческих организаций (НКО) и их организационно-правовые формы

Правовое регулирование деятельности некоммерческих организаций (НКО) и их организационно-правовые формы Юридичні спеціальності, їх риси

Юридичні спеціальності, їх риси Обеспечение сохранности и учет документов в архиве

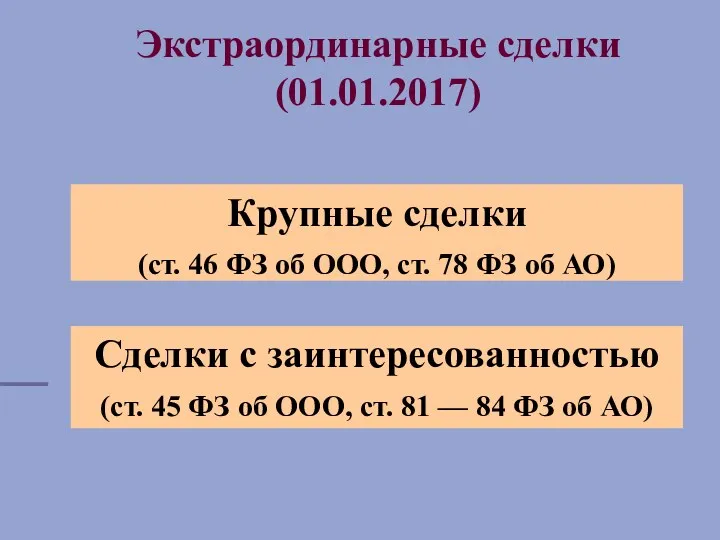

Обеспечение сохранности и учет документов в архиве Экстраординарные сделки

Экстраординарные сделки Центры временного содержания для несовершеннолетних правонарушителей

Центры временного содержания для несовершеннолетних правонарушителей Правовой режим санитарно-защитных зон

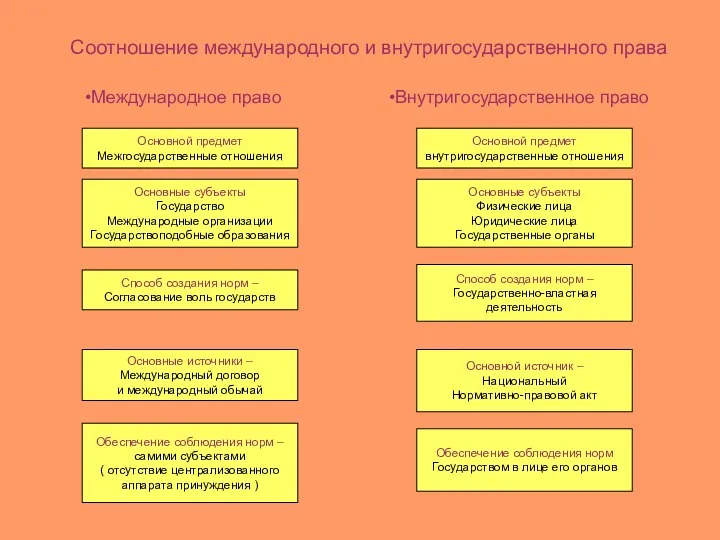

Правовой режим санитарно-защитных зон Соотношение международного и внутригосударственного права

Соотношение международного и внутригосударственного права Экологическое право

Экологическое право Хабарлама хат

Хабарлама хат Депутаттық қол сұқпаушылық түсінігі және жалпы сипаты

Депутаттық қол сұқпаушылық түсінігі және жалпы сипаты Нормативно-правовые основы управления образовательным учреждением

Нормативно-правовые основы управления образовательным учреждением Квалификация убийства, совершенного группой лиц

Квалификация убийства, совершенного группой лиц Кто в государстве самый главный?

Кто в государстве самый главный? Федеральный закон О качестве и безопасности пищевых продуктов (с изменениями на 13 июля 2015 года)

Федеральный закон О качестве и безопасности пищевых продуктов (с изменениями на 13 июля 2015 года) Нормативно-правовые документы в области гражданской обороны, защиты населения и территорий от чрезвычайных ситуаций

Нормативно-правовые документы в области гражданской обороны, защиты населения и территорий от чрезвычайных ситуаций Уголовное право России

Уголовное право России Система права

Система права Трудовые правоотношения

Трудовые правоотношения Изменение и расторжение трудового договора

Изменение и расторжение трудового договора Поиск патентной информации

Поиск патентной информации Понятие о преступлении. Виды преступления и наказания

Понятие о преступлении. Виды преступления и наказания Правоохранительные органы

Правоохранительные органы