Слайд 2

Кисломолочные продукты (молочнокислые продукты ) — группа молочных продуктов, вырабатываемых из цельного коровьего молока, молока овец, коз, кобыл и других животных или

его производных (сливок, обезжиренного молока и сыворотки) путём ферментации. Главной технологической особенностью изготовления кисломолочных продуктов является сквашивание путём введения в него культур молочнокислых бактерий или дрожжей (самокваса или закваски). Часто перед производством кисломолочных продуктов используют предварительную пастеризацию или кипячение молока для исключения возможности развития жизнедеятельности находящихся в нём вредных микроорганизмов.

Слайд 3

продукты молочнокислого брожения (творог, сметана, простокваша, ряженка, йогурт)

продукты смешанного брожения, молочнокислого и спиртового (кефир, фруктовый кефир, ацидофильно-дрожжевое

молоко, кумыс, курунга, шубат).

Слайд 4

Технология производства кефира

Слайд 5

Кефир— кисломолочный напиток, получаемый из цельного или обезжиренного коровьего молока путём

кисломолочного и спиртового брожения с применением кефирных «грибков» — симбиоза нескольких видов микроорганизмов: молочнокислых стрептококков и палочек, уксуснокислых бактерий и дрожжей (всего около двух десятков). Однородный, белого цвета, возможно небольшое выделение углекислоты.

Слайд 6

География кефира

Кефир является распространённым напитком в России, на Украине, в Белоруссии,

Казахстане, странах Балтии, Германии, Узбекистане, Швеции, Норвегии, Финляндии, Венгрии, Польше, Израиле, США и Австралии.

Слайд 7

Состав

Кефир отличается от других кисломолочных продуктов уникальным набором бактерий и грибков,

входящих в его состав. Его разделяют на однодневный, двухдневный и трёхдневный. Классификация отражает определённые качества кефира: его кислотность, степень накопления углекислоты и спирта, а также степень набухания белков

Слайд 8

Польза для организма

Кефир, как и другие кисломолочные продукты, оказывает пробиотическое воздействие,

то есть благоприятно влияет на микрофлору кишечника и обмен веществ в целом.

Слайд 9

Кефир является более подходящим, чем другие молочные продукты, для тех, кто

не переносит лактозу: он помогает усваивать лактозу, являясь катализатором.

Слайд 10

Кефирные «грибки»

Кефирные "грибки", закваска для получения кефира из коровьего молока. В

высушенном состоянии К. "г." — золотисто-жёлтые зёрна неправильной формы, с бугристой поверхностью, величиной до лесного ореха.

Слайд 11

Кефир бывает разных видов

Слайд 12

Слайд 13

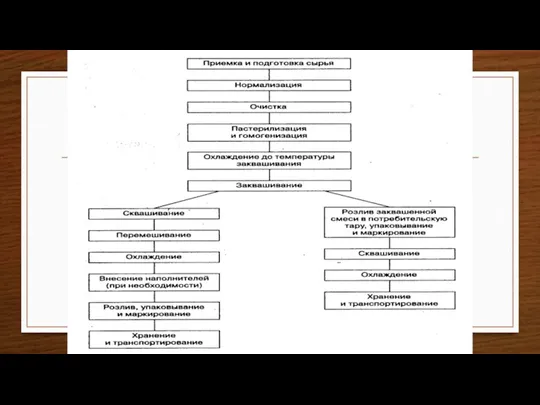

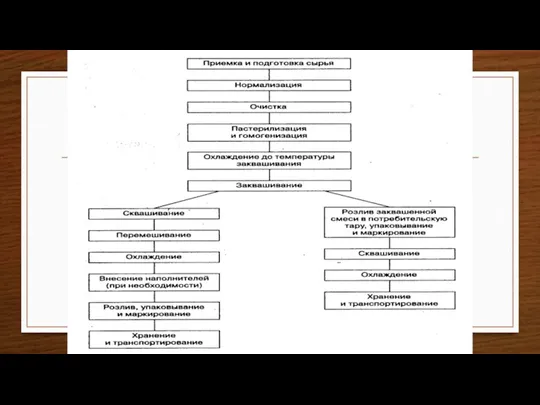

Существует два способа производства кефира – резервуарный и термостатный. Резервуарный способ

производства отличается от термостатного тем, что сквашивание молока производится в большой емкости и на розлив направляется продукт с перемешанным сгустком. Технологический процесс состоит из следующих операций: приемки и подготовки сырья, нормализации, гомогенизации, пастеризации и охлаждения, заквашивания, сквашивания в специальных емкостях, охлаждения сгустка, созревание сгустка, фасования.

Слайд 14

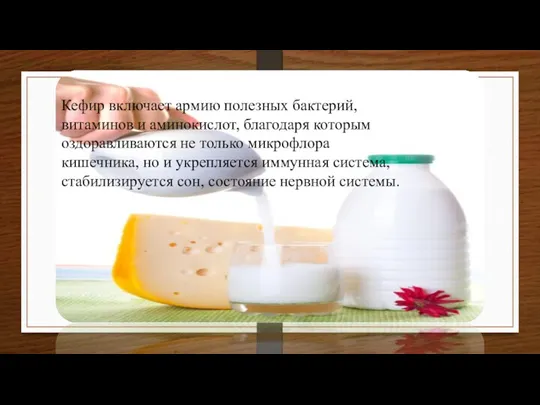

Кефир включает армию полезных бактерий, витаминов и аминокислот, благодаря которым оздоравливаются

не только микрофлора кишечника, но и укрепляется иммунная система, стабилизируется сон, состояние нервной системы.

Слайд 15

Технология производства ряженки и варенца

Слайд 16

Ря́женка — кисломолочный напиток, получаемый из коровьего топлёного молока молочнокислым брожением.

Традиционный продукт молочной кухни России, Белоруссии и Украины.

Заквашивание производится термофильными молочнокислыми стрептококками и чистыми культурами болгарской палочки, сквашивается в течение 3—6 часов. Имеет желтовато-буроватый оттенок и традиционный кисломолочный вкус. Фактически является одной из разновидностей йогурта без вкусовых добавок.

Состав ряженки практически идентичен набору веществ, которые содержатся в топлёном молоке, отличительным свойством ряженки является то, что усваивается она гораздо лучше.

Так, в состав ряженки входят витамины группы А, В, С и РР. Кроме того, присутствует в ней и немалое количество важнейших для здоровья человека минеральных веществ — макро- и микроэлементов (железо, кальций, сера, магний, фосфор, калий и натрий).

Слайд 17

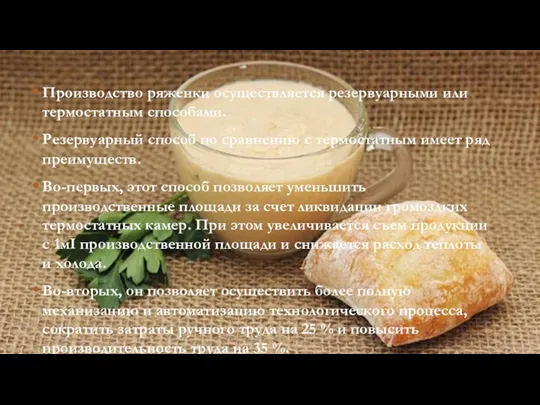

Производство ряженки осуществляется резервуарными или термостатным способами.

Резервуарный способ по сравнению с

термостатным имеет ряд преимуществ.

Во-первых, этот способ позволяет уменьшить производственные площади за счет ликвидации громоздких термостатных камер. При этом увеличивается съем продукции с 1мІ производственной площади и снижается расход теплоты и холода.

Во-вторых, он позволяет осуществить более полную механизацию и автоматизацию технологического процесса, сократить затраты ручного труда на 25 % и повысить производительность труда на 35 %.

Слайд 18

Слайд 19

Приемка

Принятое молоко очищают путем фильтрации на установке для очистки молока или

центробежном молокоочистителе.

Очищенное молоко охлаждают до температуры 4 ± 2º С и направляют на резервирование. Резервирование молока в резервуарах свыше 4 часов не рекомендуется. Допускается хранение очищенного пастеризованного молока при t 78 ± 2º С. При хранении пастеризованного молока осуществляется контроль по редуктазной пробе. В случае изменения редуктазных показателей в течение 3-4 часов подвергается повторной пастеризации.

Слайд 20

Нормализация смеси

Нормализация смеси осуществляется по жиру стандартными методами путем смешивания цельного,

обезжиренного молока и сливок. Расчет составляющих рецептур осуществляется с помощью формул материального баланса.

Слайд 21

Гомогенизация

Смесь гомогенизируется при давлении 10-20 мПа и t 65 ± 5º

С и подается на пастеризацию. Гомогенизированную смесь пастеризуют при t 97 ± 2ºС. Смесь, нагревается до указанной температуры, подвергается томлению, т. е. выдерживается в течение 3,5-4 часов. По окончании процесса томления смесь охлаждают до температуры заквашивания 40-45ºС

Слайд 22

Охлаждение

Охлажденную смесь направляют для сквашивания в резервуары для кисломолочных продуктов, снабженные

мешалкой. В резервуарах производят заквашивание смеси путем внесения в нее заквасок молочнокислых культур.

Закваски вносятся из расчета 200 (единица активности) на 1000 литров смеси. После внесения заквасок молоко следует тщательно перемешать в течение 5 минут.

Процесс сквашивания смеси осуществляют при t 40 – 45 º С в течение 5-6 часов до достижения активной кислотности 80-85 º Т.

Слайд 23

Перемешивание и охлаждение

После окончания процесса сквашивания полученный сгусток перемешивают и охлаждают

до t 25 ± 2º С.

Слайд 24

Розлив в потребительскую тару

Сквашенный продукт разливают в следующие виды потребительской тары:

-

полистироловые стаканчики, вместимостью по 250, 500 и 1000 см3.

Расфасованный в герметичную упаковку и охлажденный до t 4 ± 2 ºС продукт, может храниться в течение 14 суток с момента выработки.

Слайд 25

Варенец

Варене́ц — кисломолочный напиток, приготовляемый из коровьего топлёного молока (ряженка), с

использованием в качестве закваски сметаны. При промышленном производстве для закваски применяют термофильные молочнокислые стрептококки.

Слайд 26

Все виды простокваши и ряженки допускается вырабатывать как резервуарным способом, так

и термостатным.

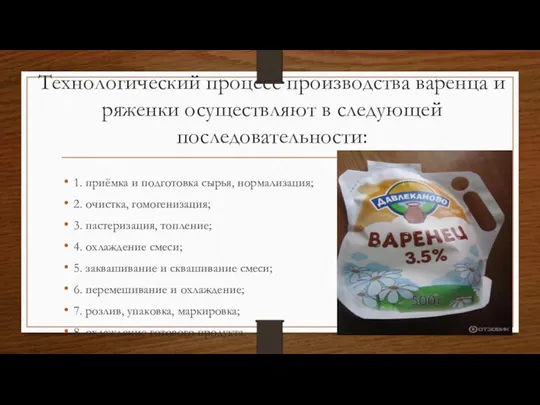

Слайд 27

Технологический процесс производства варенца и ряженки осуществляют в следующей последовательности:

1. приёмка

и подготовка сырья, нормализация;

2. очистка, гомогенизация;

3. пастеризация, топление;

4. охлаждение смеси;

5. заквашивание и сквашивание смеси;

6. перемешивание и охлаждение;

7. розлив, упаковка, маркировка;

8. охлаждение готового продукта.

Слайд 28

Приемку сырья, приготовление смеси, очистку, гомогенизацию, пастеризацию, топление (для ряженки), охлаждение

смеси до температуры заквашивания, заквашивание производится также, как и при термостатном способе производства варенца и ряженки в соответствии с пп.5.2-5.12 настоящей инструкции.

Слайд 29

Сквашивание смеси.

Смесь сквашивают при температуре 40 2 0С в течение

от 4 до 6 часов. При использовании бакконцентрата смесь сквашивают при температуре 40 2 0С в течение 8-10 часов.

Окончание сквашивания определяют по образованию достаточно прочного сгустка и кислотности, которая составляет: 75-90 0Т для простокваши, 70-85 0Т – для ряженки.

Слайд 30

Перемешивание и охлаждение.

По окончании сквашивания в межстенное пространство резервуара подают ледяную

воду в течение 10-30 минут.

Первое перемешивание после сквашивания должно обеспечить однородную консистенцию молочного сгустка. При хранении ряженки с неоднородной, комковатой консистенцией может отделиться сыворотка.

Охлаждение варенца до температуры 6 2 0С осуществляется в потоке на установках для охлаждения кисломолочного сгустка. В резервуаре сгусток можно охладить до температуры от 25 до 35 0С с последующим охлаждением до 6 2 0С упакованного продукта в холодильной камере.

Слайд 31

Розлив, упаковка, маркировка

Перед началом розлива продукт перемешивают в течение 3-5 минут.

Упаковку

и маркировку производят в соответствии с требованиями стандарта на этот продукт. Упакованную продукцию при необходимости доохлаждают в холодильной камере до 6 2 0С, после чего технологический процесс считается законченным и продукт готов к реализации.

Слайд 32

Хранение и транспортировка

Хранение варенца должно производиться при температуре 42 0С 7

суток с момента окончания процесса, в том числе на предприятии-изготовителе не более 6 суток.

Транспортирование продукта должно производиться в соответствии с требованиями действующего стандарта на данные виды продукции.

Слайд 33

Технология производства йогурта

Слайд 34

Технологические особенности производства йогуртов

Технология производства йогурта очень похожа на технологию производства

сметаны. Также у йогуртов есть два способа приготовления – термостатный и резервуарный. Причём изделия плодово-ягодного вида могут получаться только термостатным путём.

Слайд 35

Слайд 36

Очень важно, чтобы все составляющие материалы, используемые в производстве, были только

свежими и высококачественными. Чтобы йогуртовые бактерии быстро размножались и продуктивно перерабатывали сырьё, необходимо полное отсутствие в промежуточной технологической смеси каких-либо посторонних веществ. Все требования, предъявляемые к процессу производства йогурта, должны быть на самом высоком уровне – ведь основными потребителями этого продукта являются дети. На каждом этапе приготовления, при каждой новой поставке молока – везде и каждый раз должны проводиться проверки качества.

Слайд 37

Поступившее в цех молоко проходит нормализацию по содержанию жира и сухих

веществ. Для увеличения содержания жира молоко, нагретое до 60 градусов, выпаривается, из него при этом удаляется лишняя жидкость. Обычно количество выпаренной жидкости составляет пятую часть от всего начального объёма молока. Для снижения жирности и нормализации содержания в молоке сухих веществ в смесь добавляется сухое молоко. Добавки сухого молока составляют до 3% общего веса.

Слайд 38

Слайд 39

Нормализация жира может производиться и методом сепарирования молочной смеси. Большую роль

играет содержание в молочной смеси воздуха. Его почти не должно быть в йогурте, так как от этого зависит и срок хранения продукта, и время ферментации.

Слайд 40

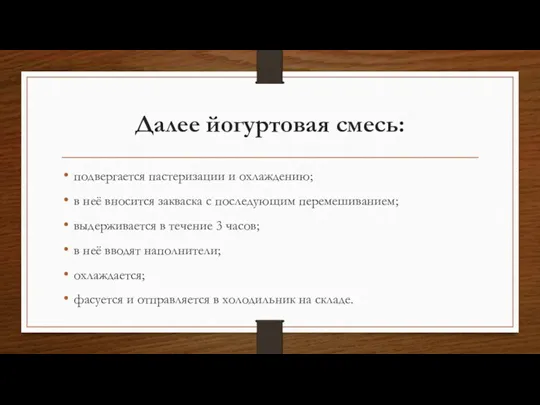

Далее йогуртовая смесь:

подвергается пастеризации и охлаждению;

в неё вносится закваска с последующим

перемешиванием;

выдерживается в течение 3 часов;

в неё вводят наполнители;

охлаждается;

фасуется и отправляется в холодильник на складе.

Слайд 41

Слайд 42

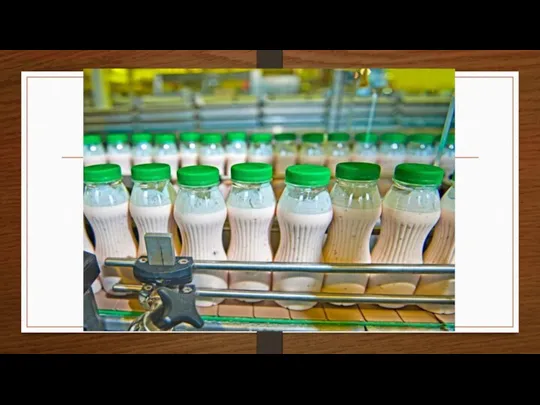

Термостатный способ

Производство йогурта термостатным способом отличается и технологией, и оборудованием. Оно

может включать этап приготовления фруктовых добавок или обходиться без них. Важно, что термостатный йогурт приготавливается из расчёта на длительное хранение и реализацию. Для этого расфасовка ведётся в специальные стаканы по 150 мл, которые сверху запечатываются квадратиками из алюминиевой фольги, на которые нанесена дата изготовления и срок годности к употреблению.

Слайд 43

Слайд 44

Последовательность операций, в отличие от первого способа изготовления, также несколько иная:

Получается,

что термостатный способ почти не отличается от резервуарного. Отличие начинается, когда смесь наполняется добавками плодово-ягодного состава. Очень важно, чтобы наполнители добавлялись с перемешиванием уже холодной йогуртовой субстанции в продолжение десяти-пятнадцати мин.

Слайд 45

Заквашенную смесь помещают в термостат и выдерживают при 40 град. четыре

часа. Здесь и происходит процесс сквашивания. Заключительные процедуры – проверка загустевшего продукта на кислотность и вязкость. Если все параметры соответствуют нормам, сквашенный продукт отправляют в холодильник, где происходит снижение его температуры до 5 градусов. Термостатным путём получают йогурты с небольшим сроком хранения – до 4 дней. Температура в боксе торгового предприятия должна удерживаться на уровне 6 градусов.

Слайд 46

Созревание питьевого йогурта в ферментаторах

Технология производства более жидкого, питьевого йогурта несколько

отличается, но тоже не очень сложная. Следует лишь следить за заданными параметрами рабочего процесса и не отступать от них. В цехе требуется постоянное присутствие специалиста – технолога, который хорошо знаком как с технологическими картами, так и с работой оборудования.

Слайд 47

Слайд 48

Греческий вариант

Производство греческого йогурта имеет существенные отличия от изготовления классических изделий.

Он содержит больше, чем в классическом обычном йогурте, белкового компонента. Также он отличается низким содержанием углеводов. Сейчас и наши отечественные молочные компании начали производство этого продукта. Но полностью насытить им рынок кисломолочных товаров они в ближайшее время не смогут.

Слайд 49

На рынке молочного перерабатывающего оборудования появился новый сепаратор, обладающий малой производительностью,

при которой кроме йогурта греческого возможно изготовление мягкого творога.

Даже при низкой производительности этот аппарат способен изготовить 200 кг продукции в час при соответствующих настройках. Имея малые габариты и низкое потребление электроэнергии, он очень хорош для изготовления творога десертного вида. Аппарат прост в эксплуатации и цена его вполне приемлема для предпринимательства. Вполне реально именно с этого оборудования начать бизнес на производстве йогурта.

Слайд 50

Слайд 51

Технология производства творога

Слайд 52

Творог - это

Творог – кисломолочный белковый продукт (жирный, полужирный, обезжиренный) с

нежным вкусом.

Позитивно влияет на желудочно-кишечную

и сердечно-сосудистую системы организма.

Слайд 53

Целебные свойства

Обладает рядом целебных свойств:

профилактика атеросклероза благодаря содержанию метионина и

холина;

профилактика заболеваний печени благодаря содержанию аминокислот;

защита от атеросклероза благодаря содержанию витаминов группы В;

укрепление костной ткани благодаря содержанию кальция и фосфора;

нормализация работы нервной системы, обмена веществ.

Слайд 54

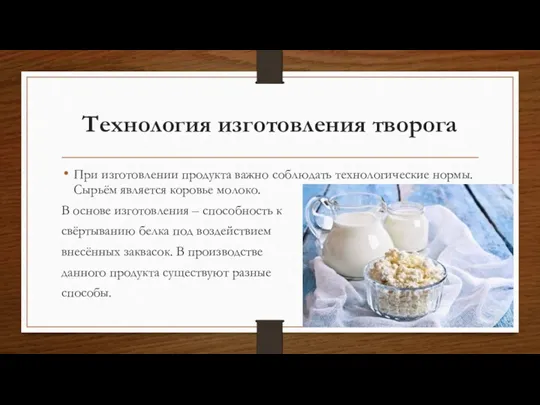

Технология изготовления творога

При изготовлении продукта важно соблюдать технологические нормы. Сырьём является

коровье молоко.

В основе изготовления – способность к

свёртыванию белка под воздействием

внесённых заквасок. В производстве

данного продукта существуют разные

способы.

Слайд 55

Производство творога традиционным способом

В основе – сквашивание молочной продукции бактериями.

Продукт на выходе получается обезжиренным. Для производства данным способом применяется молоко хорошего качества до 20 градусов Тернера (°Т).

Градус Тернера – количество мл 0,1н. раствора гидроксида натрия (или калия), нужное для нейтрализации 100 мл молока. В градусах Тернера измеряется кислотность молока для оценки его свежести и натуральности. Качественное молоко характеризуется показателями 16-20 °Т., а продукт с более высокими показателями считается несортовым.

Слайд 56

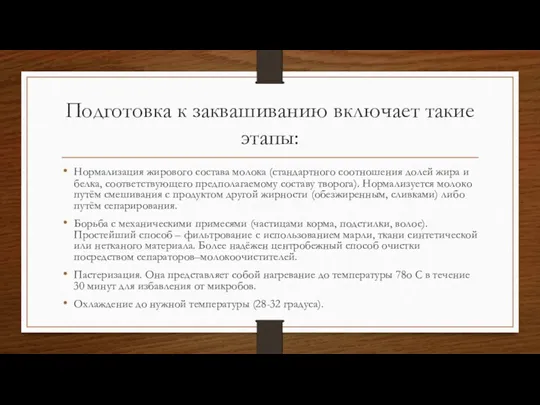

Подготовка к заквашиванию включает такие этапы:

Нормализация жирового состава молока (стандартного

соотношения долей жира и белка, соответствующего предполагаемому составу творога). Нормализуется молоко путём смешивания с продуктом другой жирности (обезжиренным, сливками) либо путём сепарирования.

Борьба с механическими примесями (частицами корма, подстилки, волос). Простейший способ – фильтрование с использованием марли, ткани синтетической или нетканого материала. Более надёжен центробежный способ очистки посредством сепараторов–молокоочистителей.

Пастеризация. Она представляет собой нагревание до температуры 78о С в течение 30 минут для избавления от микробов.

Охлаждение до нужной температуры (28-32 градуса).

Слайд 57

Слайд 58

Заквашивание творога производится в специальных ваннах в такой последовательности:

внесение специального

фермента сычужного, необходимого для свёртывания молока, а также хлористого кальция для процесса заквашивания;

собственно, процесс заквашивания;

разрезание сгустка на кубики по ребру в 2 см с помощью проволочного ножа, самостоятельное отделение сыворотки;

самопрессование при перемещении из ванны в мешочки; принудительное прессование для окончательного выведения сыворотки;

охлаждение для остановки молочнокислого брожения до4-8 градусов в холодильной камере или при использовании специального охладителя;

расфасовка в бруски разного веса автоматическая или полуавтоматическая;

хранение в холодильных камерах до реализации.

Слайд 59

У данного способа есть ряд недостатков:

основан способ на ручном труде;

процесс довольно длительный (до 12 часов);

из сгустка вместе с сывороткой удаляется много жира;

способ открытый, не защищён полностью

от поступления микроорганизмов.

Слайд 60

Методы

По тому, как образуется сгусток, различают методы кислотный (при использовании молочнокислого

брожения), сычужно-кислотный (ускоренный в результате внесения фермента сычужного и хлористого кальция).

Сгусток — эластичное образование

сгустившегося молока.

Слайд 61

Производство творога кислотно-сычужным способом

В основе кислотно-сычужного метода – формирование сгустка

средней и высокой жирности, что обеспечивают сычужный фермент и молочная кислота. При таком способе в охлаждённую смесь вводят закваску от 1 до 5%. Её изготавливают с помощью молочнокислого стрептококка. Это бактерии, вызывающие молочнокислое брожение. Закваска может быть изготовлена в специальных микробиологических лабораториях и на биофабриках. Далее вносится сычужный фермент или пепсин, приготовленный примерно за 6 часов на кипячёной 35-градусной воде. Данный фермент активизирует отделение молочной сыворотки от белковых компонентов, выступая в роли катализатора производства творога.

Слайд 62

После 3 часов от начала

заквашивания следует

перемешивать молоко с

периодичностью

в полчаса.

Это нужно для предотвращения

отстаивания жира.

Слайд 63

Определение степени готовности (проба на излом)

Конец шпателя следует ввести в

сгусток под наклоном, осторожно

приподнять. Результат: Излом

ровный, его края блестят,

выделяется прозрачная сыворотка

светло-зелёного цвета – сгусток

готов. Излом дряблый,

жидковатый, сыворотка мутная –

сгусток ещё не готов.

Слайд 64

Кислотность готового сгустка – 58-60°Т. Процесс занимает примерно 6-8 часов. Сократить

время сквашивания до 4-5 часов позволяет повышение температуры до 35-37°.

В сгустке кроме собственно творога содержится влага с сывороточными белками. На её долю приходится около 70 %. Для её удаления сгусток делится на части, для чего используют проволочные ножи. Полученные кубики оставляют на полчаса для удаления остатков сыворотки.

Слайд 65

Производство творога раздельным способом

Способ внедрён впервые в Челябинске в 1961

году.

В основе – производство нежирного творога с последующим добавлением сливок для повышения жирности до нужных процентов (9-18). Способ обеспечивает ускоренное отделение сыворотки при снижении потерь.

Слайд 66

У способа есть множество плюсов:

Сокращаются потери жира.

Процесс полностью механизирован.

Используются специальные сепараторы для отделения творога.

Разработаны и механизированы специальные поточные линии, где молоко подвергается пастеризации, охлаждению, сквашиванию в течение 8-10 часов в ёмкостях с мешалками.

Слайд 67

Кислотность при таком способе достигает 95-100°Т. Сгусток подаётся в теплообменник, где

подвергается термической обработке. Это способствует отделению сыворотки, уничтожению микроорганизмов.

Затем с помощью насоса сгусток подаётся в сепаратор для отделения творога от имеющейся сыворотки. Она удаляется, творог выводится в приёмник.

Охлаждённый творог подаётся в смеситель для соединения со сливками в необходимых пропорциях. Далее творог автоматизировано фасуется. Это мягкий диетический продукт.

Слайд 68

Слайд 69

Слайд 70

Изготовление творога термостатного

При термостатном способе в упаковки разливается уже заквашенное

молоко. Упаковки перемещаются в термостатные камеры, и весь процесс приготовления творога происходит внутри упаковки. Внутри камеры поддерживается необходимая для сквашивания температура. Себестоимость продукта снижается, производительность соответственно повышается.

Слайд 71

Как делают обезжиренный творог на производстве

Обезжиренным считается творог с минимальным содержанием

в его составе жиров: 0,1-1,9%. Технология его производства основана на достижении таких процентов. Основой его изготовления является нежирное молоко. Поэтому начальным этапом производства может стать сепарирование молока.

Затем применяется один из способов его сквашивания. Из обезжиренного молока получается такой же продукт, в который в дальнейшем при необходимости можно добавлять необходимый объём сливок для достижения нужного процента жирности.

Слайд 72

Слайд 73

Как делают зернёный творог на производстве

Одним из видов творога с

пониженным содержанием жира является зернёный. Этот продукт производится из творожного сырья при добавлении в него соли поваренной и сливок. При этом отсутствует термическая обработка. Не добавляются стабилизаторы консистенции (добавки пищевые). Ведь они предотвращают отделение сыворотки, улучшая вязкость продукта, в чём нет необходимости в случае изготовления зерненной массы.

Слайд 74

Слайд 75

Технологическая схема производства творога

Творожный продукт производится поэтапно:

Подготовка сырья: получение

молока, оценка показателей его качества, фильтрование, охлаждение (до 30°С) для хранения и транспортировки.

Пастеризация для сохранения ценности молока.

Сепарирование для отделения сливок (при необходимости).

Сквашивание. Подготовка и добавка закваски (1-5%) на чистых стрептококковых культурах. Сквашивание занимает 4-8 часов в зависимости от метода.

Слайд 76

Отделение сгустка от содержащейся сыворотки. Проверка сгустка на излом. Контроль качества

сыворотки.

Состояние покоя примерно в течение часа для полного отделения сыворотки и повышения кислотности. Самопрессование в ванне или специальной тележке (1-4 часа).

Разрезание сгустка на небольшие кубики (размеры примерно 20х20х20 см).

Охлаждение, упаковка в экологически безопасные брикеты, маркировка.

Хранение. Для фасовки используются кадки деревянные, фляги стальные алюминиевые, ящики картонные, коробки из картона, целлофан, пергамент.

Молоко и молочные продукты

Молоко и молочные продукты Pancakes on milk

Pancakes on milk My diet

My diet Почему стреляет попкорн

Почему стреляет попкорн Праздничный сладкий стол

Праздничный сладкий стол Молоко и молочные продукты. 7 класс

Молоко и молочные продукты. 7 класс Секреты немецкой кухни

Секреты немецкой кухни Блюда из круп, бобовых и макаронных изделий

Блюда из круп, бобовых и макаронных изделий Яйца и яичные продукты

Яйца и яичные продукты Бар та барне обладнання

Бар та барне обладнання Удмуртское национальное блюдо табани

Удмуртское национальное блюдо табани Средиземноморская диета

Средиземноморская диета Как правильно выбрать мёд. 3 класс

Как правильно выбрать мёд. 3 класс Айдана. Шұғыла

Айдана. Шұғыла Приготовление фирменных салатов

Приготовление фирменных салатов Харчові добавки у їжі. 9 клас

Харчові добавки у їжі. 9 клас Марийская национальная кухня

Марийская национальная кухня Школа кулинаров. Салат витаминный

Школа кулинаров. Салат витаминный Барная карта. Коктейли

Барная карта. Коктейли Пряности. Применение пряностей

Пряности. Применение пряностей Продукты из свинины и других видов мяса

Продукты из свинины и других видов мяса Славянское блюдо вареники

Славянское блюдо вареники Сервировка стола к празднику 1 апреля – день смеха

Сервировка стола к празднику 1 апреля – день смеха ГОСТ 6442-2014: Мармелад. Общие технические условия

ГОСТ 6442-2014: Мармелад. Общие технические условия Блюда из запеченного мяса

Блюда из запеченного мяса Приготовление отделочных полуфабрикатов

Приготовление отделочных полуфабрикатов Food. Find a cookie

Food. Find a cookie Рыба и морепродукты

Рыба и морепродукты