Содержание

- 2. – это производство, в котором отсутствуют процессы, не добавляющие ценности продукту (потери); и выпускается только необходимая

- 3. Перепроизводство Ожидания, простои Ненужная транспортировка Обработка, не добавляющая ценность Лишние запасы Ненужные перемещения Потери от выпуска

- 4. - Выпуск полуфабрикатов в количестве превышающем производственные потребности Последствия Затраты на сырье, энергетику, З/п рабочим для

- 5. Лишние запасы Последствия - Запасы сырья, незавершенного производства и готовых изделий, которые не нужны в настоящий

- 6. Ненужная транспортировка Последствия - Слишком большое количество перемещений материалов, сырья, незавершенной продукции и готовых изделий Не

- 7. Ненужные перемещения Последствия - Движения, не добавляющие ценности продукту Время, затраченное на поиск необходимых и качественных

- 8. Ожидание, простои Последствия - Время, потерянное в результате запланированных или незапланированных остановок Затраты на отопление, освещение

- 9. Обработка, не добавляющая ценность Последствия - Излишние действия, результат которых не востребован потребителем Увеличение срока поставки

- 10. Брак, дефекты и переделки Последствия - Качество продукции, не соответствующее требованиям потребителя Затраты на изготовление, выявление

- 11. Инструменты бережливого производства 5С SMED FIFО ОЕЕ Канбан ТРМ Дзидока, Покэ – ёка ИНСТРУМЕНТЫ Визуализация Кайзен

- 12. 5С - Эффективная организация рабочего места. Культура производства . Система рационализации рабочего места. Была разработана в

- 13. Предотвращение утечек пара, газа, сжатого воздуха, масла, воды и других веществ, включая вредные и опасные для

- 14. Сокращение потерь от брака, обусловленного: -загрязнением производственной среды; -невниманием персонала; -неисправностью оборудования и контрольно-измерительных приборов К

- 15. Сокращение ненужных запасов Эффективное использование рабочих мест Предотвращение потерь и поисков нужных предметов Сокращение простоев из-за

- 16. 1С – Сортировка Отдели необходимое от бесполезного; Определи, какие предметы на рабочем месте нужны: постоянно (каждый

- 17. 2С – Соблюдение порядка Создать порядок, а затем соблюдать его; 2. Ненужные предметы - удалить; 3.

- 18. 3С – Содержать в чистоте Систематически производить удаление бытового и производственного мусора, грязи, масла, ржавчины; В

- 19. 4С - Стандартизация Что нужно сделать? Описать процедуры выполнения чистки и уборки с помощью визуализированных стандартов:

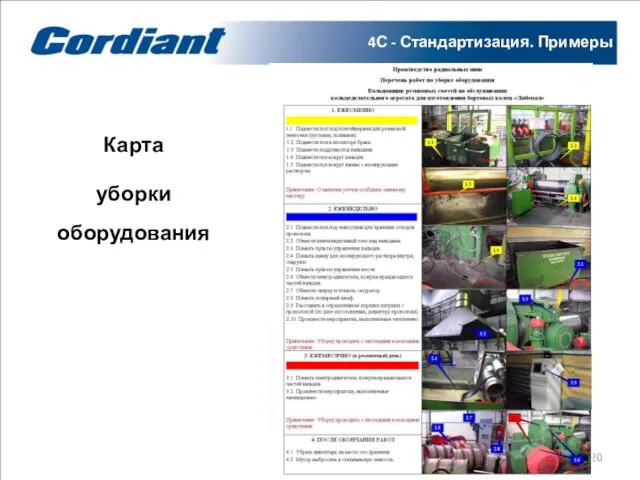

- 20. II этап Карта уборки оборудования 4С - Стандартизация. Примеры

- 21. 5С - Самодисциплина Что нужно сделать? 1. Постоянно поддерживать установленные на предыдущих шагах правила; 3. Непрерывная

- 22. Критерии оценки состояния культуры производства 1.Оценка состояния рабочего места в цехе по «Системе 5С» 2.Оценка состояния

- 23. Негатив

- 24. Негатив

- 25. Негатив

- 26. Негатив

- 27. Расположение всех инструментов, деталей, полуфабрикатов таким образом, чтобы они были легко видимы и понятны, чтобы любой

- 28. Для обозначения зон хранения сырья, материалов, полуфабрикатов, несоответствующей продукции (изоляторов брака), запасных частей и тары напольной

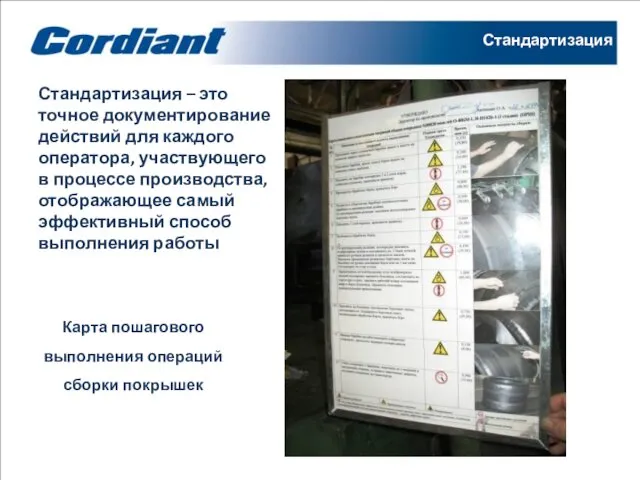

- 29. II этап Карта пошагового выполнения операций сборки покрышек Стандартизация Стандартизация – это точное документирование действий для

- 30. «Первый пришел – первый ушел» – принцип поддержания точной последовательности производства и доставки, при которой деталь,

- 31. Тотальное продуктивное обслуживание оборудования Непре-рывные улучше-ния Автоном-ное обслужи-вание Планиро-вание обслужи-вания Подготов-ка и обучение Профилактическое обслживание Качество

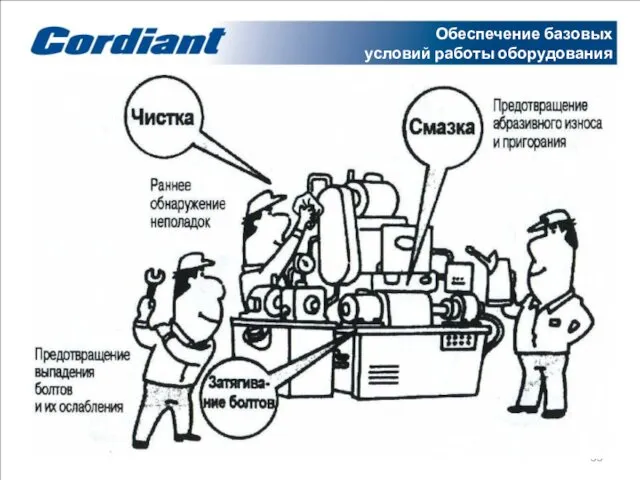

- 33. Обеспечение базовых условий работы оборудования

- 34. Негатив

- 35. Негатив

- 36. Негатив

- 37. Способствует снижению простоев и серьезных нарушений Технологическая служба, Энерго–Механическая служба, Производство работают как одна команда Позволяет

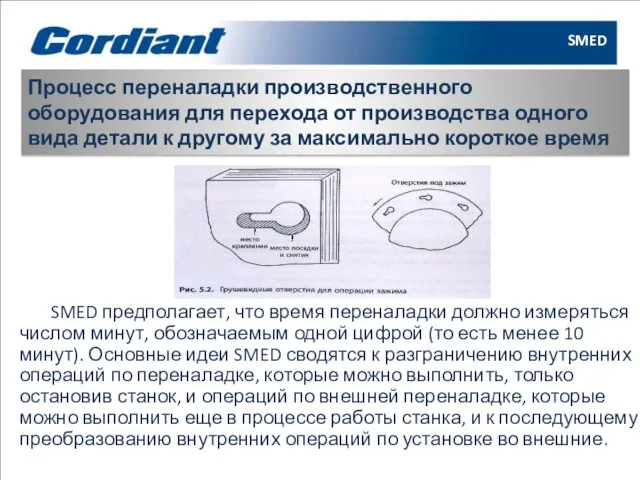

- 38. SMED предполагает, что время переналадки должно измеряться числом минут, обозначаемым одной цифрой (то есть менее 10

- 39. Дзидока, покэ- ёка Дзидока – приспособление, которое сигнализирует оператору о возможном изготовлении некачественной продукции. Наделение станков

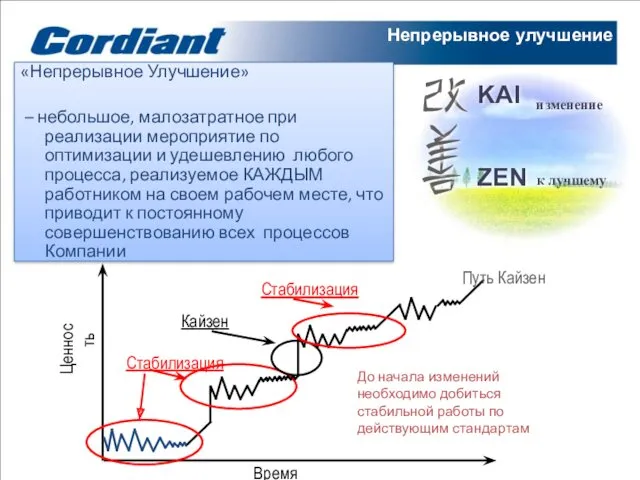

- 40. Непрерывное улучшение «Непрерывное Улучшение» – небольшое, малозатратное при реализации мероприятие по оптимизации и удешевлению любого процесса,

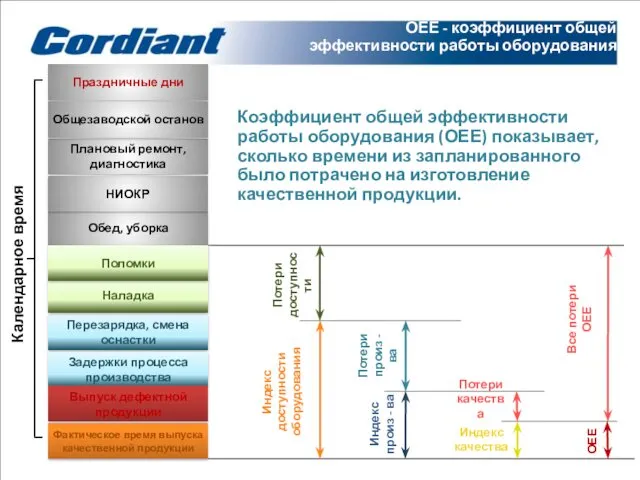

- 41. Фактическое время выпуска качественной продукции Перезарядка, смена оснастки Задержки процесса производства Обед, уборка Наладка Поломки НИОКР

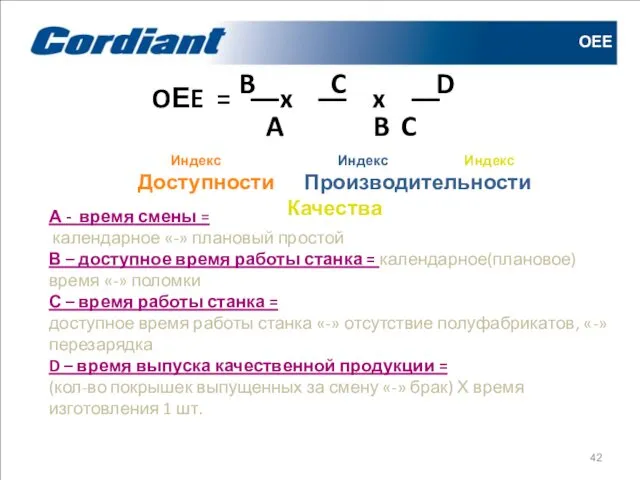

- 42. ОЕЕ B C D OЕE = –– x –– x –– A B C Индекс Индекс

- 43. ОЕЕ - работы оборудования КЦ

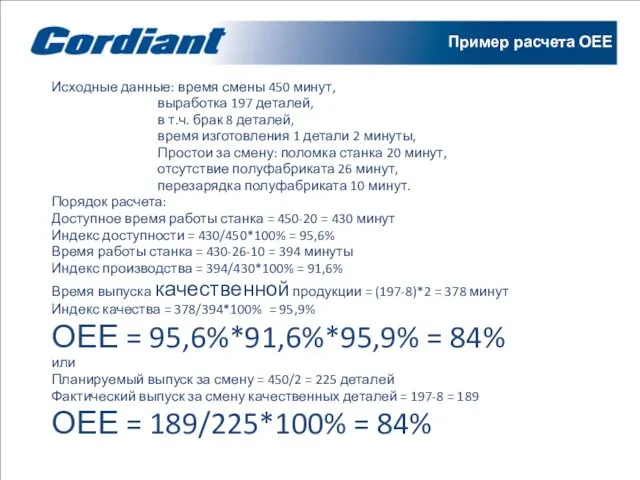

- 44. Пример расчета ОЕЕ Исходные данные: время смены 450 минут, выработка 197 деталей, в т.ч. брак 8

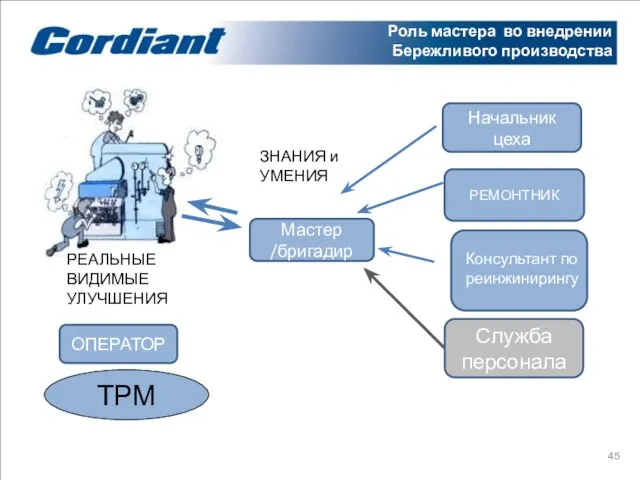

- 45. Роль мастера во внедрении Бережливого производства Начальник цеха РЕМОНТНИК ОПЕРАТОР ТРМ Служба персонала Мастер /бригадир ЗНАНИЯ

- 46. Доведение данных о проблемах и потерях в производстве с использованием стендов оперативной информации; Обучение рабочих методам

- 47. Выгоды от применения бережливого производства Выгоды для предприятия: Снижение скрытых затрат на производство продукции (около 80%)

- 49. Скачать презентацию

Результаты исследование рынка почтовой логистики в Украине

Результаты исследование рынка почтовой логистики в Украине Интернациональная Система Качественного Развития (ИСКР №1)

Интернациональная Система Качественного Развития (ИСКР №1) Организация функционирования электронного правительства

Организация функционирования электронного правительства Денежно-кредитная политика государства

Денежно-кредитная политика государства Ресурсо- и энергосберегающие технологии, материалы и конструкции на основе техногенного сырья

Ресурсо- и энергосберегающие технологии, материалы и конструкции на основе техногенного сырья Екологічні ефекти розвитку туризму

Екологічні ефекти розвитку туризму Повышение финансовой грамотности в области семейного бюджета

Повышение финансовой грамотности в области семейного бюджета Предмет исследования и актуальность геоэкономики

Предмет исследования и актуальность геоэкономики Экономико-географические особенности Липецкой области

Экономико-географические особенности Липецкой области Практика-7. ARMA-модели. Лаговые модели. Эндогенность и IV-регрессия

Практика-7. ARMA-модели. Лаговые модели. Эндогенность и IV-регрессия Прогнозирование и планирование социально-экономического развития городского округа Новокуйбышевск

Прогнозирование и планирование социально-экономического развития городского округа Новокуйбышевск Идем на рынок. Рыночная экономика для учащихся начальных классов

Идем на рынок. Рыночная экономика для учащихся начальных классов Региональная политика государства

Региональная политика государства Спрос, предложение и рыночное равновесие

Спрос, предложение и рыночное равновесие Система национальных счетов. Основные макроэкономические показатели

Система национальных счетов. Основные макроэкономические показатели Запреты и ограничения во внешней торговле государств-членов таможенного союза

Запреты и ограничения во внешней торговле государств-членов таможенного союза Қазақстан кеңестік экономикалық және әлеуметтік-саяси жүйенің дағдарысының өршуі кезеңінде ( 1964-1985 жж.)

Қазақстан кеңестік экономикалық және әлеуметтік-саяси жүйенің дағдарысының өршуі кезеңінде ( 1964-1985 жж.) Экономика фирмы

Экономика фирмы Сто семейных компаний под патронатом президента торгово-промышленной палаты РФ

Сто семейных компаний под патронатом президента торгово-промышленной палаты РФ Организационное проектирование

Организационное проектирование Валовой внутренный продукт

Валовой внутренный продукт Производственный процесс и его организация во времени

Производственный процесс и его организация во времени Разработка урока экономики на тему Монополия (профильное изучение, 10 класс)

Разработка урока экономики на тему Монополия (профильное изучение, 10 класс) Економіка, як наука. Виробничі процеси. Виробництво

Економіка, як наука. Виробничі процеси. Виробництво Основы финансовых вычислений

Основы финансовых вычислений Теория производства. (Тема 5)

Теория производства. (Тема 5) Ринок праці. (Лекція 6)

Ринок праці. (Лекція 6) Экономика России

Экономика России