Содержание

- 2. ИСТОРИЯ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

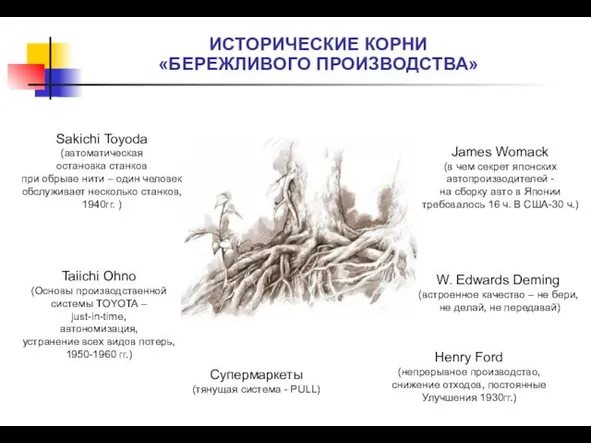

- 3. ИСТОРИЧЕСКИЕ КОРНИ «БЕРЕЖЛИВОГО ПРОИЗВОДСТВА» James Womack (в чем секрет японских автопроизводителей - на сборку авто в

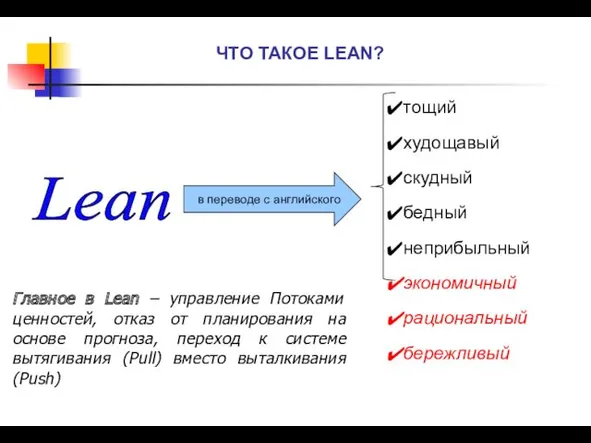

- 4. Lean тощий худощавый скудный бедный неприбыльный экономичный рациональный бережливый в переводе с английского ЧТО ТАКОЕ LEAN?

- 5. ИСТОКИ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ TOYOTA “… В 1936 г., работая на ткацкой фабрике компании Toyoda Spinning and

- 6. появление – 50-70 гг. 20-го века, Япония, Toyota ситуация – послевоенная разрушенная экономика, устаревшие технологии, низкое

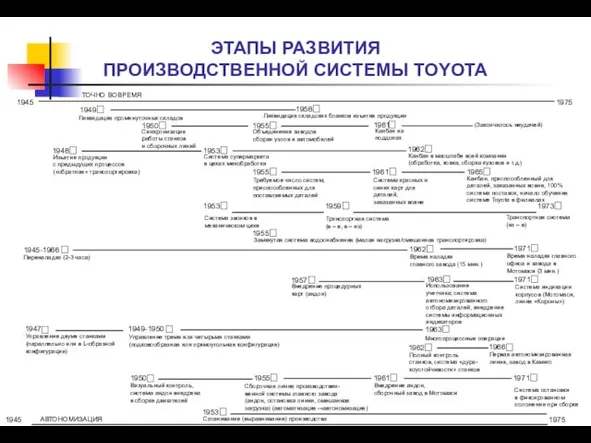

- 7. ЭТАПЫ РАЗВИТИЯ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ TOYOTA 1945 1975 ТОЧНО ВОВРЕМЯ 1958 Ликвидация промежуточных складов Ликвидация складских

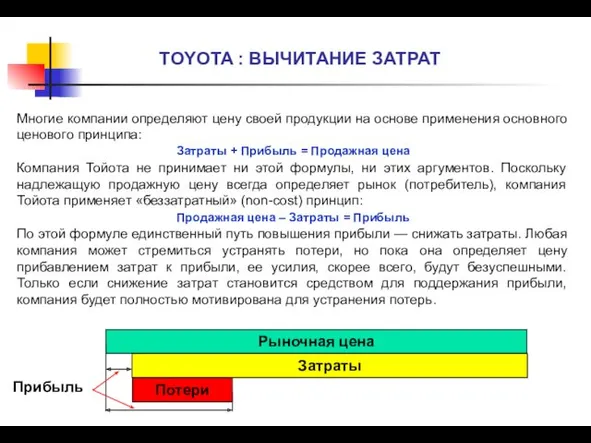

- 8. TOYOTA : ВЫЧИТАНИЕ ЗАТРАТ Многие компании определяют цену своей продукции на основе применения основного ценового принципа:

- 9. Производительность 1:10 причина: плохая организация и мотивация 1. Работа по плану, построенному на долго (средне, кратко)

- 10. Производительность 1:10 причина: плохая организация и мотивация 2. Финансирование по запланированному бюджету принцип точно построенный бюджет

- 11. Производительность 1:10 причина: плохая организация и мотивация 3. Комплектование штата (штатное расписание, должностные инструкции) Руководитель подразделения:

- 12. Производительность 1:10 причина: плохая организация и мотивация 4. Задание и контроль исполнения Принцип: задание одному, контроль

- 13. Производительность 1:10 причина: плохая организация и мотивация 7. Риски Ты делаешь, ты и рискуешь. Мои риски

- 14. ПРИНЦИПЫ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ TOYOTA Производственная система Toyota основывается на следующих основных принципах: уважение к человеку; автономизация;

- 15. Снижение зависимости работы оборудования от оператора Гибкая производительность Прозрачное производственное планирование Быстрое решение проблем Самостоятельность в

- 16. TOYOTA: ПРИНЦИП «ТОЧНО ВОВРЕМЯ» (JUST-IN-TIME) Принцип «точно вовремя» заключается в том, что во время производственного процесса

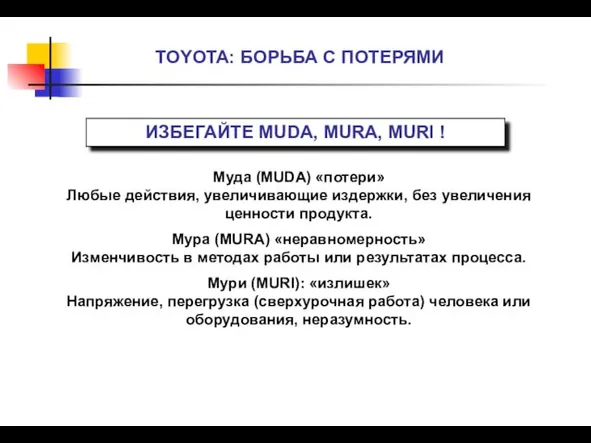

- 17. TOYOTA: БОРЬБА С ПОТЕРЯМИ Муда (MUDA) «потери» Любые действия, увеличивающие издержки, без увеличения ценности продукта. Мура

- 18. TOYOTA: АНАЛИЗ ПРОИЗВОДСТВА При выполнении последовательности операций по превращению сырья в готовую продукцию можно выявить несколько

- 19. СТРУКТУРА ЗАТРАТ Материалы Зарплата Оборудование и энергоресурсы Прочее Чем нужно управлять в первую очередь?

- 20. ЭКОНОМИКА ПРОИЗВОДСТВА: ключевые параметры

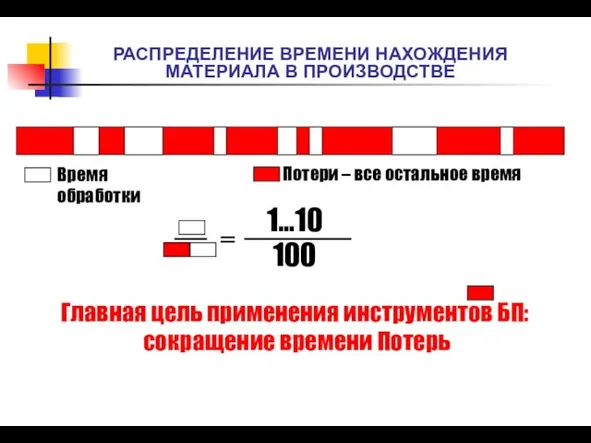

- 21. РАСПРЕДЕЛЕНИЕ ВРЕМЕНИ НАХОЖДЕНИЯ МАТЕРИАЛА В ПРОИЗВОДСТВЕ Время обработки Потери – все остальное время 1…10 100 Главная

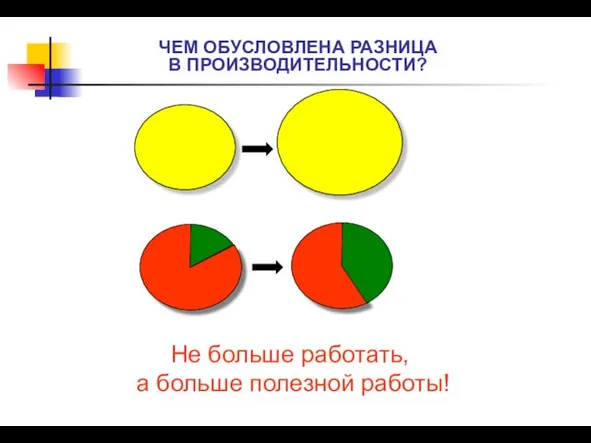

- 22. ЧЕМ ОБУСЛОВЛЕНА РАЗНИЦА В ПРОИЗВОДИТЕЛЬНОСТИ? Не больше работать, а больше полезной работы!

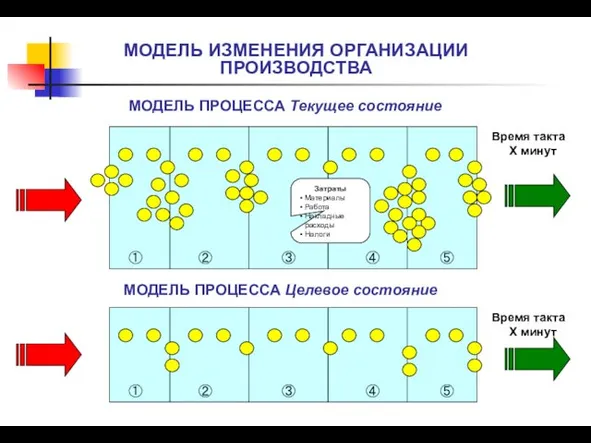

- 23. МОДЕЛЬ ИЗМЕНЕНИЯ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА ① ② ③ ④ ⑤ Время такта Х минут Затраты Материалы Работа

- 24. БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО: идеология Основная цель – увеличить скорость прохождения материалов через производство Потери – все, что

- 25. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ Бережливое производство это: Бизнес-стратегия, направленная на устранение потерь, уменьшение времени между заказом клиента и

- 26. ВНЕДРЕНИЕ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

- 27. БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО – ЭТО: НАБОР ИНСТРУМЕНТОВ: 5S Канбан TPM … ПОДДЕРЖИВАЮЩАЯ СРЕДА Мотивированный персонал Система мотивации

- 28. Инфраструктура и ресурсы для разработки и реализации улучшений Система мотивации Система планирования производства Надо ли «трогать»

- 29. Кто должен заниматься улучшением организации производства? Рабочие? Инженеры? Специальные службы? Должна ли быть создана специализированная служба

- 30. НАИБОЛЕЕ РАСПРОСТРАНЕННЫЕ ПОДХОДЫ К ВНЕДРЕНИЮ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА «Административный» подход Обучить группу специалистов и издать приказ о

- 31. Почему в российских компаниях «лежащих на полу денег много», но мало желающих их поднять? Почему лишь

- 32. ОСВОЕНИЕ ПОДХОДА «КАЙДЗЕН» Время Количество улучшений Размер эффектов Затраты на систему улучшений Централизованное управление улучшениями Специализированный

- 34. Скачать презентацию

Планирование и прогнозирование социально-экономического развития

Планирование и прогнозирование социально-экономического развития Конкуренция и модели современного рынка

Конкуренция и модели современного рынка Финансовая система и фискальная политика государства

Финансовая система и фискальная политика государства Безработица. Трудоспособное и нетрудоспособное население

Безработица. Трудоспособное и нетрудоспособное население Теория общественного выбора. (Тема 14)

Теория общественного выбора. (Тема 14) Фінансування міжнародного валютного фонду

Фінансування міжнародного валютного фонду Характеристика логистической инфраструктуры Алжира

Характеристика логистической инфраструктуры Алжира Макроэкономическое равновесие. Модель AD –AS. Кейнсианская модель

Макроэкономическое равновесие. Модель AD –AS. Кейнсианская модель Производство и издержки

Производство и издержки Производство продукции растениеводства в 2018 году, млн.тонн

Производство продукции растениеводства в 2018 году, млн.тонн Экономическая безопасность на мезо-уровне

Экономическая безопасность на мезо-уровне Транспорттағы метеорологиялық болжамдардың экономикалық тиімділігі

Транспорттағы метеорологиялық болжамдардың экономикалық тиімділігі Economics and management of network. Industries

Economics and management of network. Industries Економічна таблиця Франсуа Кене та її наукове значення

Економічна таблиця Франсуа Кене та її наукове значення Индекс производительности труда

Индекс производительности труда Теория производства

Теория производства Особенности политики профсоюзов в области заработной платы

Особенности политики профсоюзов в области заработной платы Международное движение капитала. Сущность и формы вывоза капитала

Международное движение капитала. Сущность и формы вывоза капитала PEST-анализ

PEST-анализ Розрахунково - графічна робота Регіональна економіка

Розрахунково - графічна робота Регіональна економіка История управления человеческими ресурсами в американской системе

История управления человеческими ресурсами в американской системе Новости. На российском Дальнем Востоке появится McDonald’s

Новости. На российском Дальнем Востоке появится McDonald’s Исследовательский проект по экономике Путевка в жизнь

Исследовательский проект по экономике Путевка в жизнь Добыча нефти

Добыча нефти Регионоведение. Введение

Регионоведение. Введение Модели и методы в институциональной экономической теории

Модели и методы в институциональной экономической теории Школа институционализма

Школа институционализма Царство пиццы (бизнес-план)

Царство пиццы (бизнес-план)