Содержание

- 2. Производственный цикл и его структура Методы расчета производственного цикла Формы организации производства Вопросы по теме:

- 3. Производственный цикл — это календарный период времени, в течение которого материал, заготовка или другой обрабатываемый предмет

- 4. Длительностью производственного цикла называется отрезок времени между началом и концом производственного процесса изготовления изделия или партии

- 5. - карты технологического процесса с маршрутами движения детали и нормами времени; схемы сборки изделия; - технические

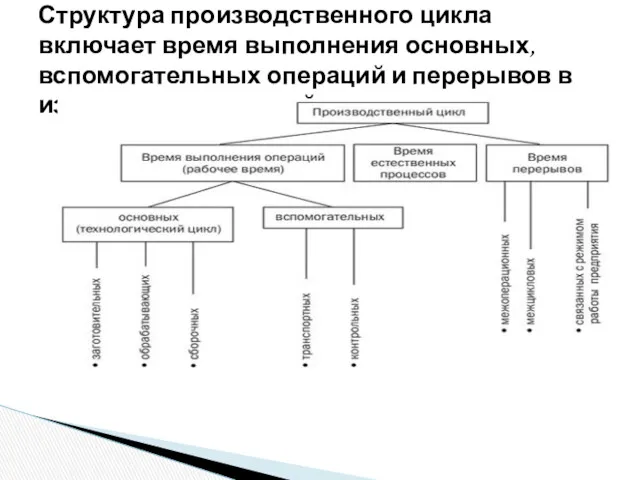

- 6. Структура производственного цикла включает время выполнения основных, вспомогательных операций и перерывов в изготовлении изделий

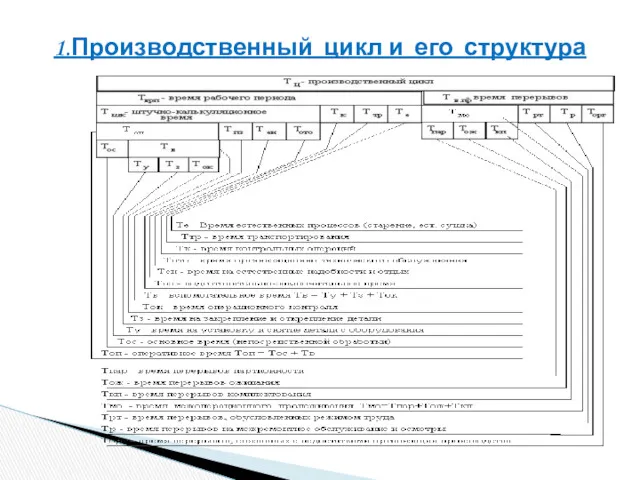

- 7. 1.Производственный цикл и его структура

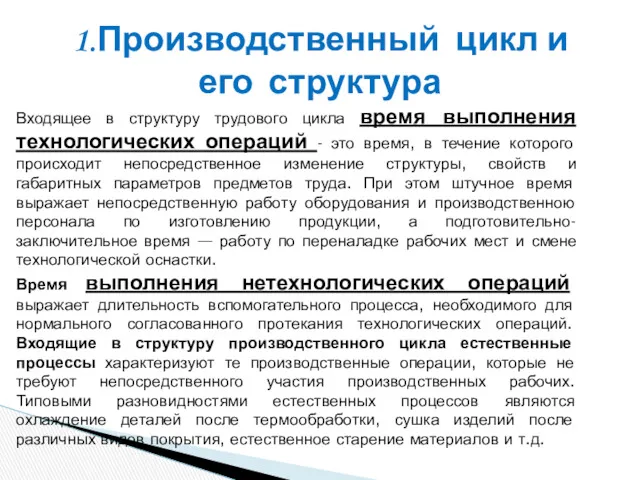

- 8. 1.Производственный цикл и его структура Входящее в структуру трудового цикла время выполнения технологических операций - это

- 9. При расчете длительности производственного цикла учитываются все виды перерывов, возникающих в рамках производственного процесса, в том

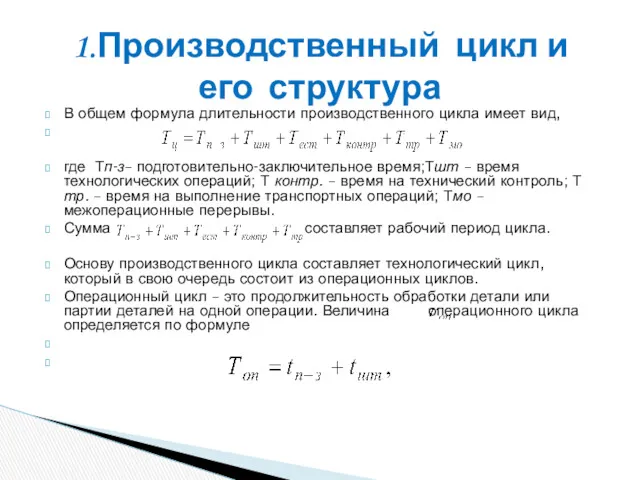

- 10. В общем формула длительности производственного цикла имеет вид, где Тп-з– подготовительно-заключительное время;Тшт – время технологических операций;

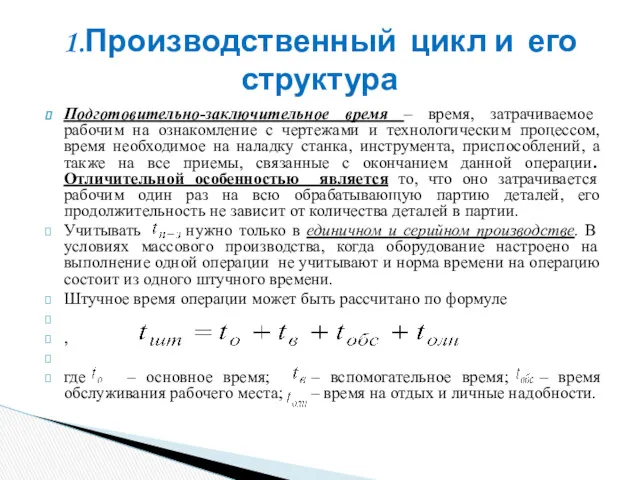

- 11. Подготовительно-заключительное время – время, затрачиваемое рабочим на ознакомление с чертежами и технологическим процессом, время необходимое на

- 12. Основное время – время, в течение которого осуществляется непосредственная цель данного технологического процесса по качественному изменению

- 13. Различают простой и сложный производственные циклы. Простой производственный цикл — это цикл изготовления детали. Сложный производственный

- 14. Сущность последовательного метода сочетания заключается в том, что каждая последующая операция начинается только после окончания обработки

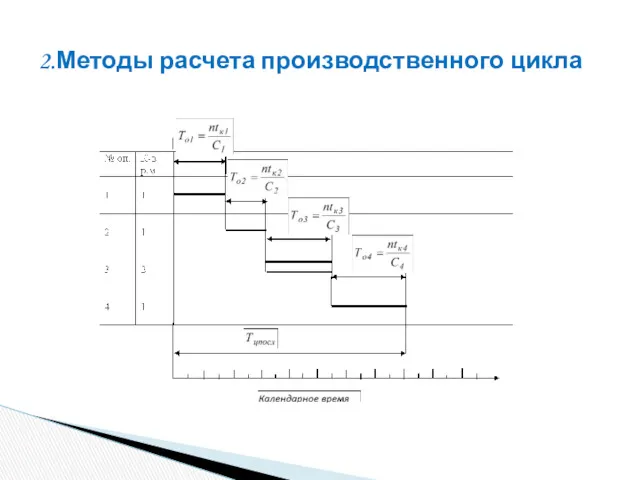

- 15. 2.Методы расчета производственного цикла

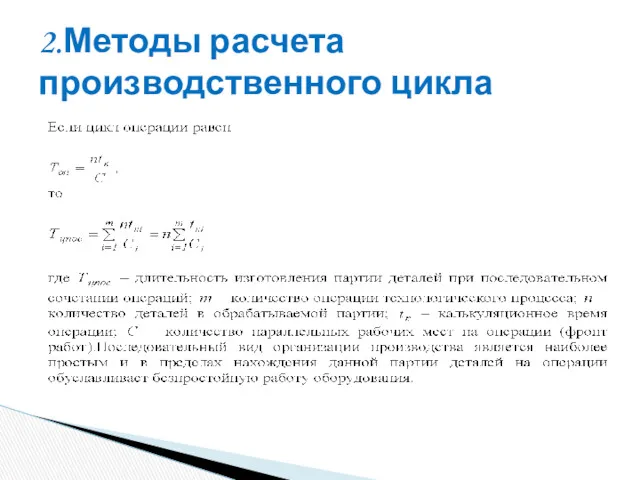

- 16. 2.Методы расчета производственного цикла

- 17. Параллельный вид движения характеризуется передачей деталей (изделий) на последующую операцию немедленно после выполнения предыдущей операции независимо

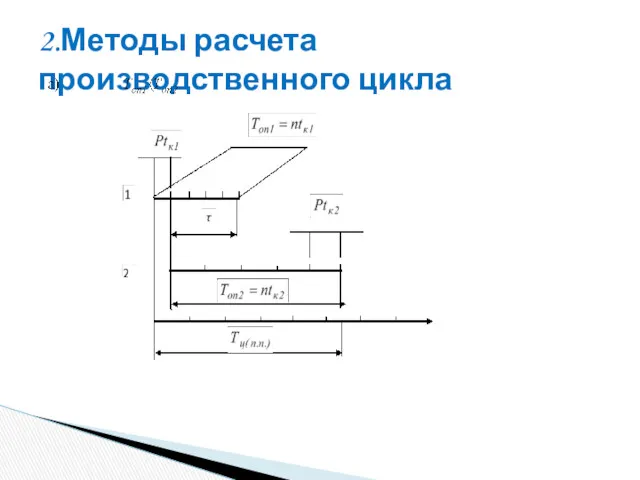

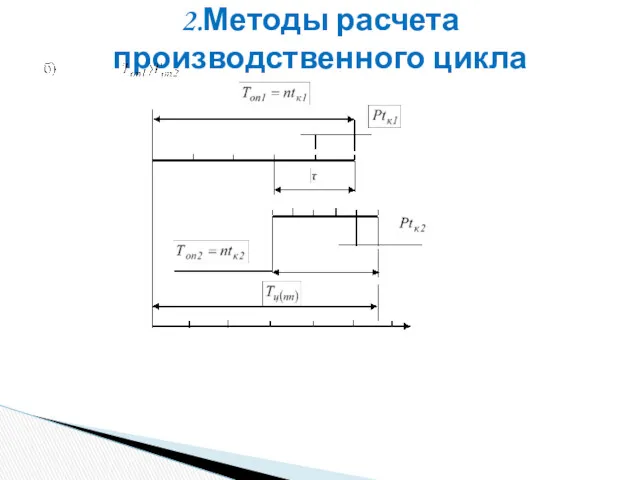

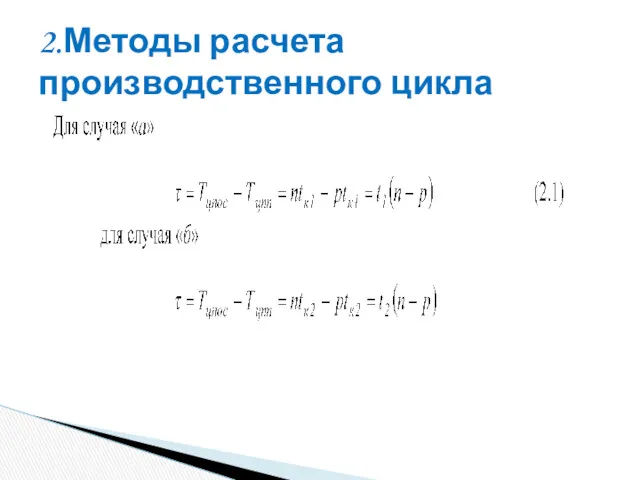

- 18. 2.Методы расчета производственного цикла

- 19. 2.Методы расчета производственного цикла

- 20. 2.Методы расчета производственного цикла

- 21. Параллельно-последовательный вид движения деталей (изделий) обеспечивает работу оборудования и рабочего без перерывов. Производственный цикл при этом

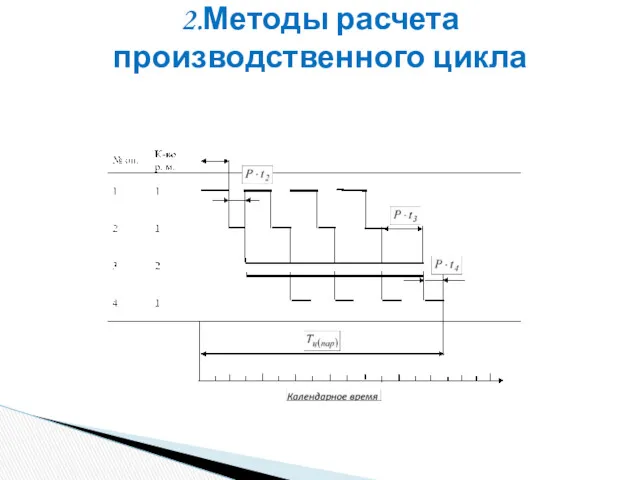

- 22. 2.Методы расчета производственного цикла

- 23. На практике такое движение применяется, когда важно обеспечить непрерывную работу наиболее ценного уникального агрегата, а другие

- 24. Последовательное сочетание операций целесообразно в случаях, когда на участке обрабатывается большая номенклатура продукции с различной технологией

- 25. - уменьшение трудоемкости изделия за счет улучшения конструкции машин и технологичности деталей; - внедрение новой техники

- 26. При организации производственного процесса большое внимание уделяется развитию концентрации, специализации и кооперированию, и комбинированию. Концентрация производства

- 27. Наиболее эффективна первая форма, обеспечивающая сосредоточение однородного производства на крупных предприятиях, что позволяет применять высокопроизводительные специализированные

- 28. Специализация – разделение труда по его отдельным видам. Развитие специализации может происходить только на основе развития

- 30. Скачать презентацию

Paul Anthony Samuelson (1915-2009)

Paul Anthony Samuelson (1915-2009) Проблемы бедности в России и пути ее решения

Проблемы бедности в России и пути ее решения Теоретические основы бухгалтерского учета и анализа. Раздел II. Теоретические основы АХД

Теоретические основы бухгалтерского учета и анализа. Раздел II. Теоретические основы АХД Предмет, задачи и функции экономической теории

Предмет, задачи и функции экономической теории Равновесие в общественном секторе экономики. (Тема 3)

Равновесие в общественном секторе экономики. (Тема 3) Государственное регулирование цен и тарифов

Государственное регулирование цен и тарифов Қазақстан Республикасында үрдіс алған мемлекетік бағдарламалар

Қазақстан Республикасында үрдіс алған мемлекетік бағдарламалар Макроэкономическая динамика: экономические циклы

Макроэкономическая динамика: экономические циклы Рыночная система. Основы теории спроса и предложения

Рыночная система. Основы теории спроса и предложения Потребности и ресурсы. Проблема выбора в экономике. Тема 2

Потребности и ресурсы. Проблема выбора в экономике. Тема 2 Экономическая сфера жизни общества. Программа довузовской подготовки по обществознанию

Экономическая сфера жизни общества. Программа довузовской подготовки по обществознанию Формы международных экономических отношений. Платежный баланс страны и его структура. (тема 18)

Формы международных экономических отношений. Платежный баланс страны и его структура. (тема 18) Основные проблемы мировой экономики

Основные проблемы мировой экономики Экономика и государство

Экономика и государство Слайд-лекции занятий по МДК 03.01Организация транспортно-логистической деятельности

Слайд-лекции занятий по МДК 03.01Организация транспортно-логистической деятельности Потребительский рынок

Потребительский рынок Технологии социальной работы в сфере занятости

Технологии социальной работы в сфере занятости Конкурентоспособность ОАО Березакерамика

Конкурентоспособность ОАО Березакерамика Компания SAMSUNG

Компания SAMSUNG Страны транзитивной (переходной) экономики: модели перехода к рыночной экономике, итоги преобразований

Страны транзитивной (переходной) экономики: модели перехода к рыночной экономике, итоги преобразований Индексный метод

Индексный метод Технико-экономическое обоснование энергосберегающих мероприятий для электрических сетей 10-110 кВ

Технико-экономическое обоснование энергосберегающих мероприятий для электрических сетей 10-110 кВ Экономика, вопросы кодификатора. (ГИА по обществознанию, 9 класс. Тема 3.1)

Экономика, вопросы кодификатора. (ГИА по обществознанию, 9 класс. Тема 3.1) Measurement of Economic Performance

Measurement of Economic Performance Модель IS-LM. Рынок товаров и кривая IS. Рынок активов и кривая LM

Модель IS-LM. Рынок товаров и кривая IS. Рынок активов и кривая LM Уровень жизни в странах. Минимальная потребительская корзина

Уровень жизни в странах. Минимальная потребительская корзина Показатели индустрии туризма Грузии

Показатели индустрии туризма Грузии Система цен и их классификация

Система цен и их классификация