Содержание

- 2. Бережливое производство (Leanproduction, Leanmanufacturing) – представляет собой подход к управлению организацией, направленный на повышение качества работы

- 4. Классификация потерь

- 5. 1. Перепроизводство Самая опасная из потерь, так как влечет за собой возникновение остальных видов потерь. Но

- 6. Причины: Производство в большем объеме, чем нужно в текущий момент (слишком быстро или слишком медленно); Неритмичность

- 7. 2. Лишние движения Этот вид потерь возникает из-за плохой планировки офиса, неисправного или устаревшего офисного оборудования

- 8. Причины: Отсутствие стандартизации работы; Неудобное расположение инструментов на рабочем месте; Оборудование, неприспособленное под удобные действия рабочих;

- 9. 3. Ненужная транспортировка Является следствием нерационального размещения оборудования в рабочей зоне, складских помещений, большого расстояния между

- 10. Причины: Разбросанность рабочих мест, участвующих в потоке создания ценности одного продукта, по территории предприятия, цеха, участка;

- 11. 4. Излишние запаса Избыток запасов вызывает моральное старение продукции, ведет к повреждению готовых изделий, затратам на

- 12. Выпуск продукции большими партиями; Перестраховка на случай брака; Перестраховка на случай корректировки плана; Неритмичность поставки материалов;

- 13. 5. Избыточная обработка Возникает в случае отсутствия четкого понимания, какие свойства продукта нужны заказчику, а также

- 14. Примеры: Избыточные информационные потоки; Избыточные согласования / утверждения / испытания; Разработка новых компонентов вместо использования готовых

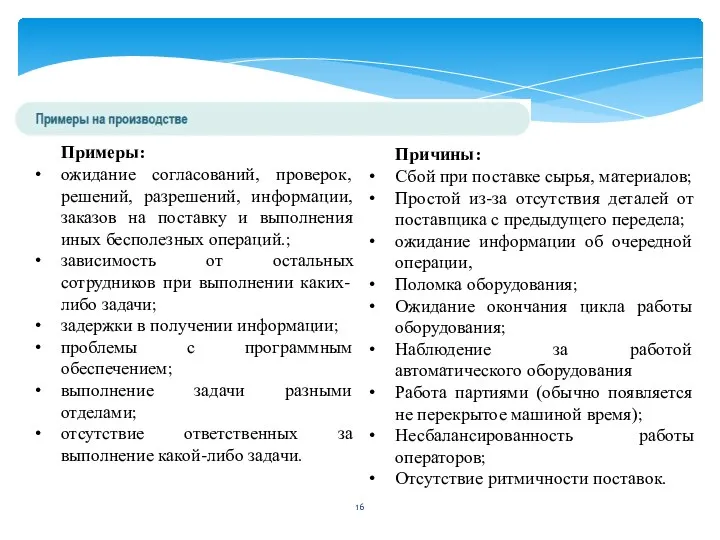

- 15. 6. Ожидание К ожиданию относится: наблюдение за работой автоматического оборудования, простои в ожидании очередной рабочей операции,

- 16. Примеры: ожидание согласований, проверок, решений, разрешений, информации, заказов на поставку и выполнения иных бесполезных операций.; зависимость

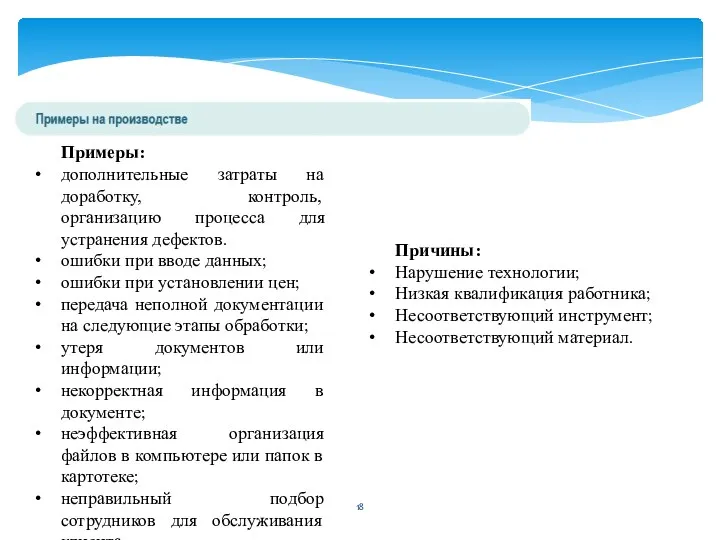

- 17. 6. Переделка/брак Ремонт, переделка, отходы, замена продукции и ее проверка ведут к потере времени, к дополнительным

- 18. Примеры: дополнительные затраты на доработку, контроль, организацию процесса для устранения дефектов. ошибки при вводе данных; ошибки

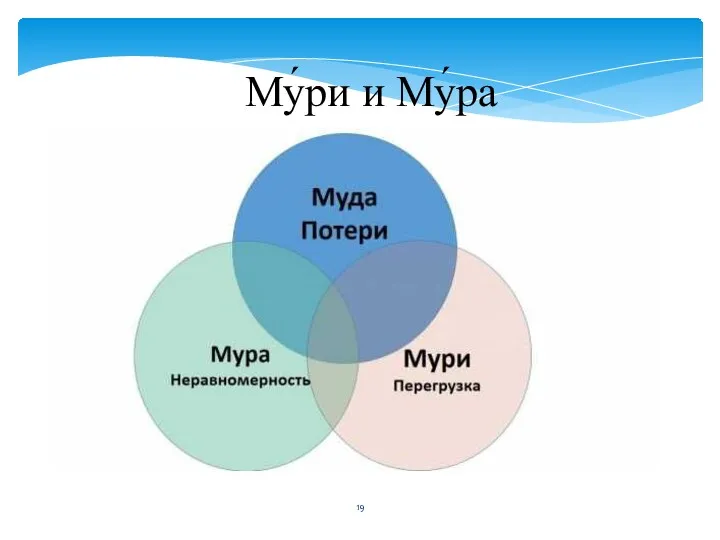

- 19. Му́ри и Му́ра

- 21. Скачать презентацию

Планирование и прогнозирование социально-экономического развития

Планирование и прогнозирование социально-экономического развития Конкуренция и модели современного рынка

Конкуренция и модели современного рынка Финансовая система и фискальная политика государства

Финансовая система и фискальная политика государства Безработица. Трудоспособное и нетрудоспособное население

Безработица. Трудоспособное и нетрудоспособное население Теория общественного выбора. (Тема 14)

Теория общественного выбора. (Тема 14) Фінансування міжнародного валютного фонду

Фінансування міжнародного валютного фонду Характеристика логистической инфраструктуры Алжира

Характеристика логистической инфраструктуры Алжира Макроэкономическое равновесие. Модель AD –AS. Кейнсианская модель

Макроэкономическое равновесие. Модель AD –AS. Кейнсианская модель Производство и издержки

Производство и издержки Производство продукции растениеводства в 2018 году, млн.тонн

Производство продукции растениеводства в 2018 году, млн.тонн Экономическая безопасность на мезо-уровне

Экономическая безопасность на мезо-уровне Транспорттағы метеорологиялық болжамдардың экономикалық тиімділігі

Транспорттағы метеорологиялық болжамдардың экономикалық тиімділігі Economics and management of network. Industries

Economics and management of network. Industries Економічна таблиця Франсуа Кене та її наукове значення

Економічна таблиця Франсуа Кене та її наукове значення Индекс производительности труда

Индекс производительности труда Теория производства

Теория производства Особенности политики профсоюзов в области заработной платы

Особенности политики профсоюзов в области заработной платы Международное движение капитала. Сущность и формы вывоза капитала

Международное движение капитала. Сущность и формы вывоза капитала PEST-анализ

PEST-анализ Розрахунково - графічна робота Регіональна економіка

Розрахунково - графічна робота Регіональна економіка История управления человеческими ресурсами в американской системе

История управления человеческими ресурсами в американской системе Новости. На российском Дальнем Востоке появится McDonald’s

Новости. На российском Дальнем Востоке появится McDonald’s Исследовательский проект по экономике Путевка в жизнь

Исследовательский проект по экономике Путевка в жизнь Добыча нефти

Добыча нефти Регионоведение. Введение

Регионоведение. Введение Модели и методы в институциональной экономической теории

Модели и методы в институциональной экономической теории Школа институционализма

Школа институционализма Царство пиццы (бизнес-план)

Царство пиццы (бизнес-план)